电动物流车匹配设计与效率优化控制策略研究

李雪凡,白世伟,王贵山

(东风汽车股份有限公司商品研发院,湖北 武汉 430100)

前言

由于传统内燃机汽车的能耗和排放难以取得质的突破,使得汽车新能源技术的发展成为人们关注的焦点[1]。与其他类型的新能源汽车相比,纯电动汽车仅使用电能作为驱动能源,零排放、零油耗,是未来汽车发展的重要方向[2-4]。

然而,纯电动汽车除了具有零污染、零油耗的优点外,还面临许多技术难题,如续驶里程不足、充电基础设施不完善以及充电时间过长等。较短的续驶里程意味着纯电动汽车消费者具有较高程度的“里程焦虑”[5-7]。而充电基础设施的缺乏无疑会进一步加剧消费者对使用纯电动汽车的担忧。若要解决充电基础设施不完善和充电时间过长等难题,所涉及的难度、规模都比较大,不易实现。因此,若要提高纯电动汽车的市场占有率,需从改善其续驶里程入手。

东风柳州汽车有限公司的韩永飞[8]从整车角度提出了通过降低空气阻力系数、滚动阻力系数和整车重量等优化方向提升续驶里程。奇瑞汽车股份有限公司马文明[9]利用CAE软件对某纯电动汽车开发项目中影响续驶里程的主要因素灵敏度进行了分析,明确了制动能量回收率等因素对NEDC工况下续驶里程的影响。北京理工大学陈勇[10]建立电池均匀性对电池输出功率的影响模型,提出对电池进行筛选等方法以提高续驶里程。大陆集团推出智能热管理系统,通过模块化设计,保证不同系统的最佳工作温度,提高电动车续驶里程[11]。

基于上述研究,为了提高电动汽车续驶里程,本文针对纯电动汽车,制定效率优化控制策略,有效提升整车经济性。本文通过多元线性回归得到动力电池效率,充放电功率和SOC三者的关系,将动力电池效率图根据SOC区间分为多个部分,使效率曲线的设计方程更好地适应效率图,从而制定考虑效率优化的控制策略。最终对本文提出的控制策略进行仿真和实车验证,该策略进一步提高了整车续驶里程。

1 电动物流车动力系统参数匹配

本文研究的纯电动物流车的动力系统结构如图1所示,整车基本参数和性能指标如表1、2所示。

图1 纯电动汽车驱动系统结构

表1 整车基本参数

表2 整车性能指标

1.1 驱动电机参数

对于纯电动汽车,电机功率参数的选择要根据纯电动行驶时的最高车速、加速性能和爬坡性能要求确定。

1.1.1 最高车速

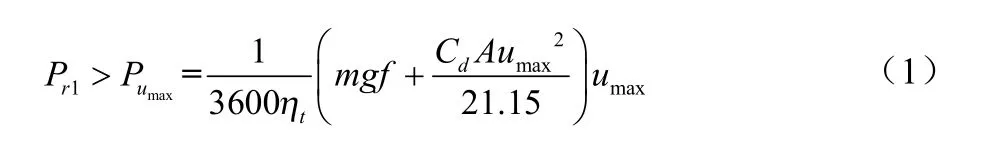

对于整车最高车速,包括持续30分钟最高车速和持续1分钟最高车速,分别对应整车性能指标中的持续最高车速和短时最高车速。驱动电机的最大功率Pr1需满足最高车速时的功率需求,如式所示:

式中,Pumax为短时或持续最高车速对应的最大功率;m为整车质量;g为重力加速度;f为滚动阻力系数;Cd为空气阻力系数;A为迎风面积;ηt为传动效率;umax为短时或持续最高车速。

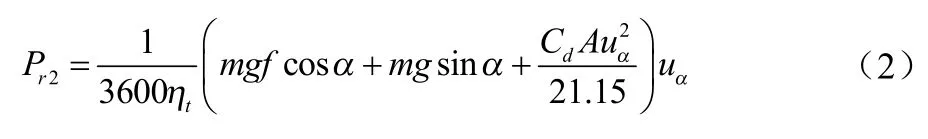

1.1.2 爬坡性能

对于爬坡性能,分别计算在爬坡度为20%、25%和30%,不同爬坡稳定车速下的纯电动汽车的需求功率Pr2,如式所示:

式中,uα为爬坡车速;α为爬坡角度。

1.1.3 加速性能

对于加速性能所需功率,设定在水平路面上从原地起步电动汽车加速到50 km/h不超过8 s。在加速末端时刻输出的最大功率Pr3为:

式中,δ为旋转质量换算系数;vm为加速时最高车速;dt为时间步长;tm为加速时间;x为拟合系数。

1.1.4 电机转速

驱动电机最高转速:

式中,r为轮胎滚动半径;i0为主减速器传动比。

1.1.5 电机峰值扭矩

驱动电机峰值扭矩:

式中:Tmax1为根据最大爬坡度αmax确定驱动电机的最大扭矩;Tmax2为根据电机驱动峰值功率Pmax确定的驱动电机最大的扭矩。

1.1.6 电机额定扭矩

驱动电机额定扭矩Te:

式中,Pe为电机额定功率;ne为电机额定转速。

纯电动汽车的电机峰值功率必须不小于三大动力性指标所确定的功率,即:

根据以上设计过程,电机的基本需求参数,如表3所示:

表3 整车动力性指标对应的电机参数

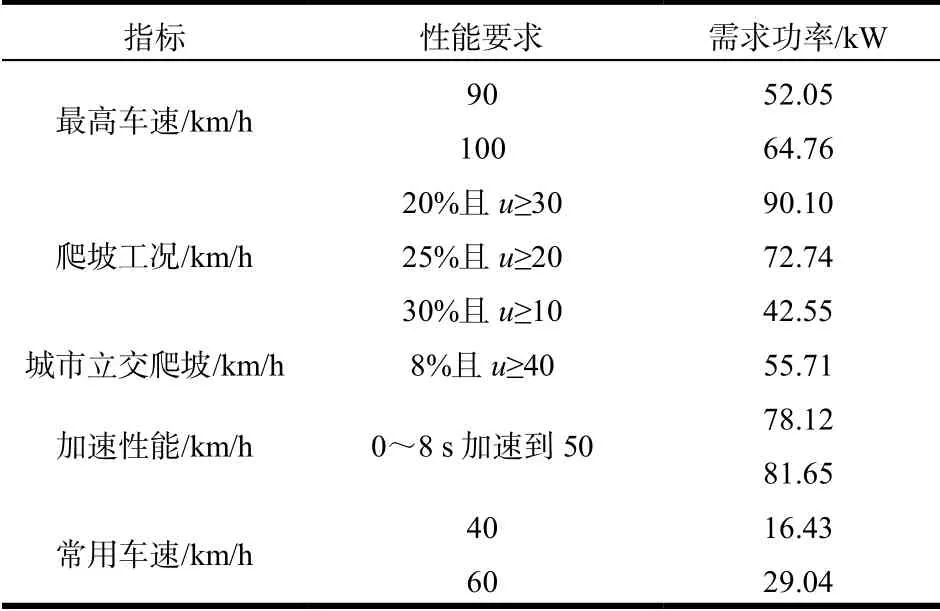

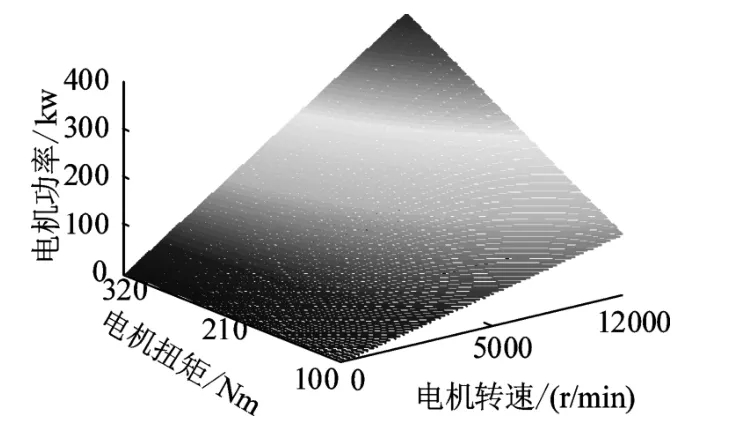

最终,所选电机的效率和功率分别如下图所示。

图2 电机效率map图

图3 电机功率示意图

1.2 动力电池参数

1.2.1 电池组功率参数

电池组在纯电动时,为电机提供放电功率,因此电池组的最大放电功率Pr_max必须大于电动机的峰值功率,即:

式中,ηb-a为电池组平均放电效率;Paux为附件消耗功率。

1.2.2 电池组容量

电池能量必须不小于纯电动行驶里程,其电池组的额定总能量满足条件:

式中,Wb为电池组总能量;Pess为电池输出功率;S为纯电动续驶里程;△soc为动力电池放电深度。

电池放电输出功率与电机电动的关系为:

式中,Pm为电机功率,ηbm为电池到电机的传动效率。

电池组容量与总能量的关系:

其中,Q为电池组容量;Ue为电池组额定电压。

最终,所选动力电池的参数如表4所示。

表4 电池性能参数

考虑到环境温度对电池性能参数的影响,本文分别取温度为10 ℃、25 ℃和45 ℃下,分析单体电池开端电压、充放电内阻和电池SOC的关系,如图4所示,为不同温度下,电池性能参数随SOC的变化。

图4 单体电池充放电内阻、开端电压与SOC的关系

2 构建效率优化控制策略

效率优化的关键是对动力系统关键参数的优化,使EV工作在最佳的工作区间,有效提升整车续驶里程。为了提高纯电动物流车的经济性,并解决整车在运行过程中动力元件效率对系统能量利用率影响的问题,在合理的参数匹配基础上,制定了基于多元线性回归的效率优化控制策略。

为了计算效率图的最大优点,通过多元线性回归得到动力电池效率,电流和SOC三者的关系并通过Matlab创建并计算了效率曲面曲线,如图5所示。由图可知,大部分数据点均落在拟合的效率曲面上,然而,某些高效率点(如红色圈内)不能通过曲线拟合得到,尤其在低SOC区间时,导致优化过程难以达到最佳的效率点。

图5 动力电池效率

为了解决上述问题,从而达到更好的曲线拟合效果,本文将动力电池效率图,根据SOC区间分为多个部分,使曲线的设计方程更好地适应效率图。利用多元线性回归方程将动力电池效率按照不同的SOC区间(SOC<0.5,0.5<=SOC<0.7,0.7<=SOC<0.9,SOC>=0.9)划分为四部分,最终的动力电池效率区域如图6所示。

图6 动力电池效率区域

3 实验与结果分析

为验证本文制定的效率优化控制策略的有效性,开展对比实验验证,与基于map的方法进行经济性能比较。

3.1 效率优化控制策略性能实验

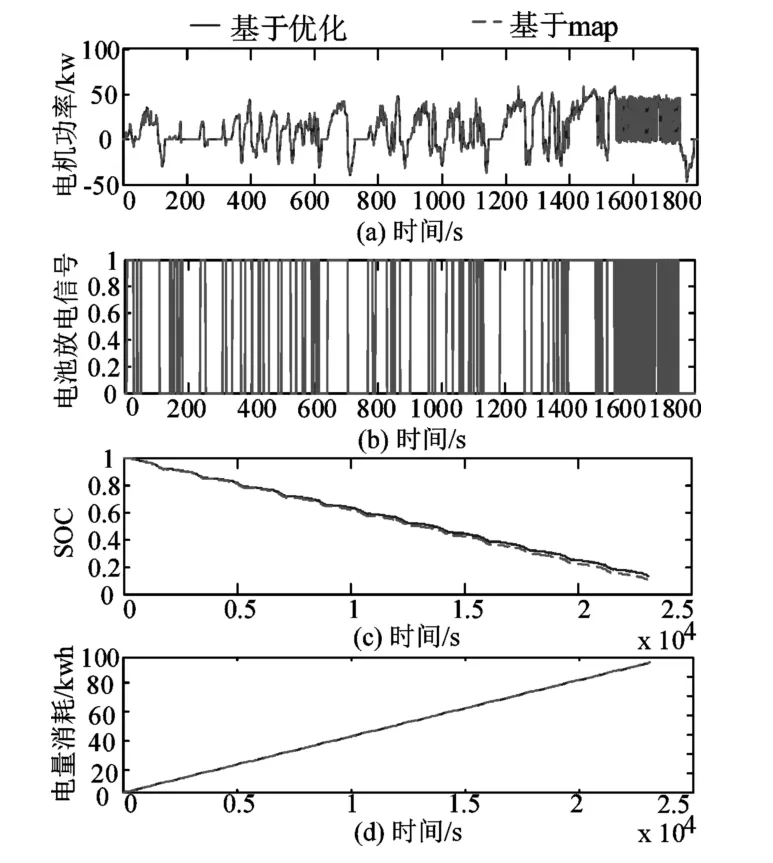

为了验证本文提出的基于多元线性回归的效率优化控制策略能够进一步提高整车经济性,将与基于map的方法进行对比。为了清楚表示,这里仅列出在一个CWTVC循环工况下的结果,如图8所示,为实际车速与目标车速的对比图,在工况运行过程中,实际车速可以很好地跟随目标车速。

图7 实际车速与目标车速对比

如图8所示,图(a)为一个CWTVC循环工况下电机功率对比图,电机功率大致分布在-46.5 kw至58 kw之间。图(b)为一个CWTVC循环工况下电池放电信号示意图,放电信号在0和1之间不断切换,其中1代表电池此刻在放电。为了清楚反映SOC的变化趋势,图(c)为多个重复CWTVC循环工况下两种策略下的SOC对比图,结果表明,基于效率优化控制策略最后SOC为0.1317,电量消耗3.3725 kwh;基于map的策略最后的SOC为0.100,电量消耗3.3726 kwh。基于效率优化控制策略相比基于map的方法,在电量消耗量接近的情况下,采用效率优化控制策略剩余SOC更多,经济性更优。

图8 经济性实验结果对比

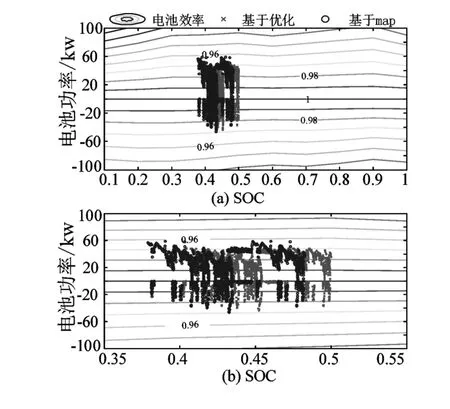

如图9 所示,为两种策略下实际效率对比图,为了清楚表示,将SOC区间在0.35至0.55间的实际效率点放大,如图9(b),可以明显看到,这两种策略均能工作在高效率区间,其中,基于map的方法,实际充放电效率区间在[0.96,1],基于效率优化控制策略的实际充放电效率在[0.97,1],效率稍优于基于map的方法,使动力电池更多地工作在高效率区间,提高整车经济性。

图9 电池效率结果对比

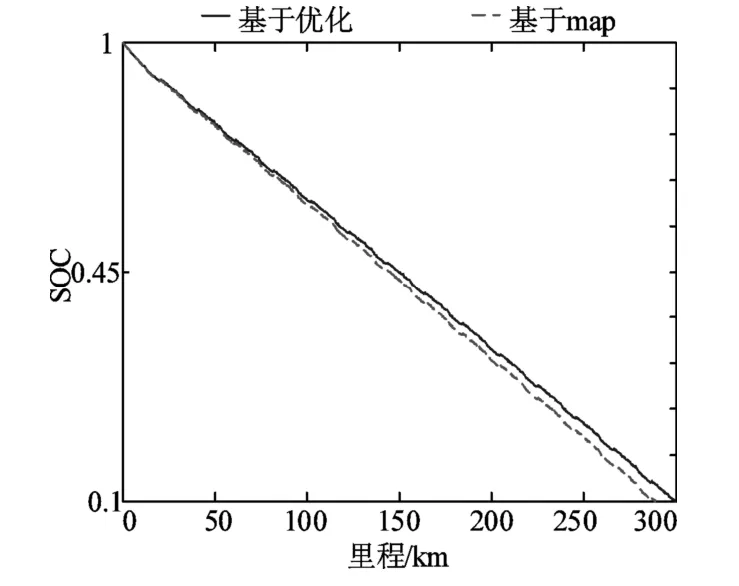

如图10为两种策略下,电量耗尽时行驶里程对比图,基于map的方法最终行驶里程为288 km,基于效率优化控制策略的最终行驶里程为300 km,相比基于map的方法,续驶里程更长,每月可多跑360 km。

图10 SOC和行驶里程关系对比

3.2 实车验证

在某公司转毂试验室开展该电动车CWTVC工况下的续驶里程测试。主要试验设备:德国MAHA公司的底盘测功机,型号72H-2MOT。图11为实测CWTVC工况下续驶里程的过程数据,电流为正值,代表能量输出放电过程,电流为负值时,代表能量回收过程。

图11 C-WTVCS工况法续驶里程测试过程数据曲线图

试验样车实施了效率优化控制策略后,实测CWTVC工况下续驶里程为297.2 km。

4 结论

(1)以提高纯电动汽车的经济性为研究目标,在构建纯电动汽车模型的基础上,制定考虑效率的控制策略。

(2)通过仿真实验表明,基于效率优化控制策略,相比基于map的方法,在工况运行过程中,动力电池工作在更高的效率区间,在相同SOC区间下,续驶里程更长,每月可多跑360 km,在经济上优于基于map的方法,为后续项目开发提供了参考。

(3)今后将进一步研究再生制动能量回收对续驶里程的影响及提升方案。