弹性发射光学制造技术研究进展

李佳慧,侯 溪,张 云,王 佳,钟显云

(1.中国科学院光电技术研究所,四川成都610209;2.中国科学院大学,北京100049)

1 引 言

随着科学技术的不断发展,以先进光源(Advanced Light Source,ALS),深紫外光刻技术(Deep UltraViolet Lithography,DUVL),极紫外光刻技术(Extreme Ultraviolet Lithography,EUVL)为代表的现代光学工程迫切需要具有超光滑无损表面的光学元件。以同步辐射和自由电子激光为代表的先进光源装置为实现更高的光束聚焦能力,对所用聚焦反射镜不断提出更为苛刻的表面粗糙度和面形精度要求[1-4],例如:欧洲X射线自由电子激光装置对其K-B(Kirkpatrick-Baez,KB)镜面形精度要求高达2 nm P-V (Peak to Valley,P-V),表面残余斜率误差不超过50 nrad RMS(Root Mean Square,RMS)[5]。在光刻领域,提高光刻分辨率的光学方法一般为减小曝光波长和增大投影物镜的数值孔径等。极紫外光刻技术应用的曝光波长为13.5 nm,由于几乎所有的光学材料对极紫外光都有很强的吸收性能,因此EUVL光学系统只能使用反射镜,同时,为了提高反射率和分辨率,通过采用离轴结构和复杂面形的曲面元件提高数值孔径,这对光学制造技术提出了挑战。除此之外,EUVL对光刻物镜不同频段的表面粗糙度的要求也极为苛刻。例如:Carl Zeiss对其EUVL六镜光刻物镜要求如下[6]:空间波长为1μm~103μm的中频粗糙度(Mid-Spatial Frequency Roughness,MSFR)应小于140 pm RMS,空间波长小于1μm的高频表面粗糙度(High-Spatial Frequency Roughness, HSFR)应小于100 pm RMS。这使得光刻物镜的制造技术步入亚纳米阶段。因此,亟需从原子尺度研究超光滑复杂曲面元件制造技术,探索超光滑制造技术新方法、新原理。

现代光学工程对于超光滑复杂曲面元件的制造能力提出了逼近物理极限的苛刻要求,另外难加工材料也一直是光学制造领域面临的难题[7]。目前的超光滑抛光技术在残余应力层、亚表面损伤、边缘效应等方面还存在一定缺陷,无法满足上述重大应用对超光滑光学元件的需求。例如在射流抛光中,去除函数受压力系统和冲击距离的影响难以保持恒定;磁流变抛光技术对于中频误差的修正能力有限,规律的走刀路径可能会导致加工后残留中频误差;等离子体化学蒸发加工主要用来修正低频误差,但对表面粗糙度的改善能力有限[8]。因此必须发展以提升光学元件表面粗糙度为目的,具有新加工原理能从原子尺度实现材料去除的超光滑抛光技术。

相对于其他超光滑加工技术,弹性发射加工技术能实现较高的加工精度,它基于化学和弹性流体动力润滑原理实现原子级的材料去除,能在保持低频面形误差的情况下提升中高频粗糙度[9-13],几乎不会引起光学元件表面晶体结构缺陷[14],可以实现曲面光学元件的超光滑加工[15],广泛应用于各种材料的光学元件制造,如4H-SiC(0001),ULE和Zerodur,SiC等[16],是未来超精密光学制造的前沿研究方向。本文充分调研了弹性发射加工技术及装备的国内外研究现状并展望了未来的可能发展方向。

2 弹性发射加工技术材料去除机理

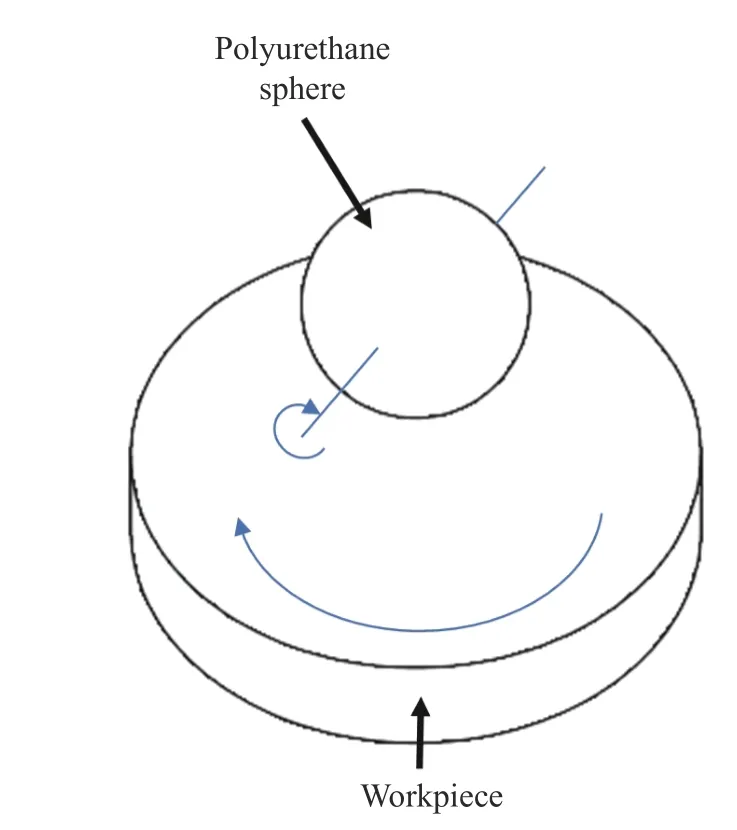

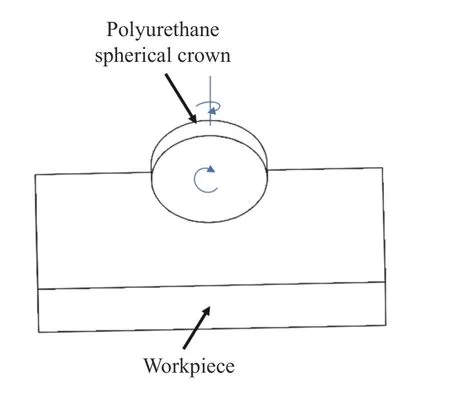

弹性发射加工技术(Elastic Emission Machining,EEM)是由日本大阪大学的Mori等人在20世纪70年代提出的一种原子量级的超光滑抛光技术[17]。基本原理如图1所示,光学元件和弹性变形恢复快的聚氨酯抛光工具浸泡在混合有纳米级抛光颗粒的抛光液中,电动机带动抛光工具旋转促使抛光液形成流体动压流,流体作为载体带动抛光颗粒到达光学元件表面发生化学反应,从而实现原子量级材料去除,其材料去除机理主要包括流体特性、抛光颗粒运动特性和化学特性3方面。

图1 EEM基本原理Fig.1 The basic principle of EEM

2.1 流体特性

流体是推动抛光颗粒运动的载体,流体表面形成的表面张力有助于保护抛光过程中光学元件免受外部污染物的影响,在浸没状态下,热传导可使抛光工具和光学元件处于同一温度状态,有助于获得光滑表面[18]。流体为不可压缩牛顿流体[19],在抛光工具和工件之间会形成一层液膜,液膜的形成与抛光工具的转速、抛光液粘度、光学元件的粗糙度和抛光工具的形状有关[7],形成的液膜厚度可以用弹性流体动力润滑理论(Elasto-Hydrodynamic Lubricating,EHDL)求出[20],其厚度大于抛光颗粒直径,这有利于保护光学元件不被颗粒划伤,分布呈现马蹄形状[21]。Cao等人通过仿真和实验研究了抛光工具载荷与液膜厚度的关系,证明了液膜的存在及液膜对抛光工具的影响[22]。Zhang等人通过用胶体二氧化硅颗粒加工熔石英光学元件,发现材料去除函数轮廓与液膜厚度分布一致[21]。

2.2 抛光颗粒的运动特性

抛光颗粒是决定光学元件发生材料去除的主要因素,研究抛光颗粒的运动状态是阐明材料去除机理必不可少的一环。首先,抛光颗粒必须要接触到光学元件表面,才能发生材料去除。Kanaoka等人对抛光颗粒进行受力分析[23-24],如图2所示。

图2 抛光颗粒受力分析图Fig.2 Force analysis diagram of polishing particles

当满足式(1)的条件时,抛光颗粒才会到达光学元件表面。

其中FG为重力,FD为由于抛光颗粒和流体之间存在相对运动而产生的斯托克斯阻力,FB为指向抛光轮的浮力,FL为由于速度梯度产生的Suffman升力。

大连理工大学徐兴芹基于固液两相流理论进一步研究了抛光颗粒的运动轨迹[25],发现抛光颗粒到达光学元件表面主要集中在抛光工具最低点的前段位置。日本大阪大学Mori推导出单个抛光颗粒的运动方程[26,27],采用Runge-Kutta算法计算得到了抛光颗粒运动方程的数值解,并计算了质量分数为1%,粒径为0.6μm的ZrO2抛光颗粒在加工过程中的运动状态,如图3所示。其中D为距离光学元件表面中心的距离,N为作用的抛光颗粒数目,KE为抛光颗粒动能,ED为能量密度。通过计算,颗粒到达光学元件表面处的动能远小于材料去除所需能量[28],因此除物理碰撞外,EEM还存在抛光颗粒与光学元件相互作用的化学 反应。

图3 抛光颗粒作用数目、动能、动能密度分布图[26]Fig.3 The number,kinetic energy, kinetic energy density distributions of polishing particles[26]

材料去除量与颗粒达到光学元件表面的数目和作用面积成正比,图4是ZrO2颗粒加工Si(111)光学元件的材料去除深度。可以看出材料去除并不对称,这是因为到达出口处的颗粒由于具有更大的相对垂直速度而直接被弹回,因此不发生材料去除。抛光颗粒到达光学元件表面后会优先从表面凸起的位置开始去除材料[12],在剪切力驱动下与光学元件发生物理化学吸附[27],并逐步进给最后离开光学元件表面,并且由于抛光颗粒在光学元件表面上的移动距离大于颗粒粒径[29],因此所修正的空间波长范围会大于颗粒粒径,所以在修正高频误差时,应尽量选择直径较小的抛光颗粒。

图4 材料去除量[27]Fig.4 Material removal depth[27]

2.3 化学特性

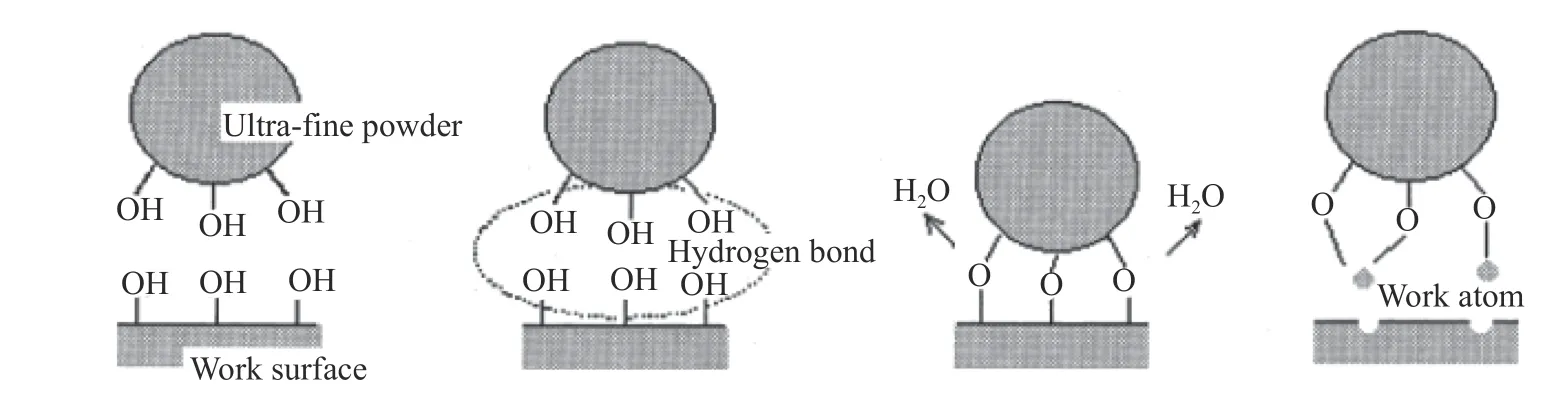

化学是在分子和原子水平上研究物质的学科,若能在加工过程中基于化学原理通过相互作用力促使目标原子发生材料去除而不影响相邻原子,则有利于获得超低缺陷的表面。由于EEM加工的光学元件的发光光谱和化学加工获得的发光光谱一致[26],国内外研究人员开始研究EEM中的化学特性。日本大阪大学Yamauchia[30]等人研究发现材料去除过程如图5所示,游离在抛光液中的OH-离子会吸附到纳米抛光颗粒表面和光学元件表面,携带有OH-离子的抛光颗粒和光学元件表面在接触过程中,会脱去水分子结合到一起,此时由不同材料组成的交界面处,局部电荷上升[31],界面处的氧原子是具有很高电负性的氧原子,因此光学元件表面第一层和第二层的原子之间的价电子会被界面氧原子捕获,使得第一层和第二层原子间的结合力减弱[30]。日本大阪大学Inagaki等人采用分子动力学模拟连接处的原子区域[32],如图6所示,通过计算1,2,3处的结合能得到数字3处结合能最小,因此若发生分离首先断裂数字3处的化学键,所以当氧原子受到流体剪切力的作用时会带走光学元件表面第一层的原子形成材料去除。不同抛光颗粒对不同材料光学元件的第一、二层原子之间的弱化程度不同。ZrO2抛光颗粒对Si光学元件的弱化程度大于Ge光学元件[31];对于Si光学元件,ZrO2抛光颗粒对其弱化程度大于SiO2抛光颗粒[32];疏松欠氧型纳米氧化硅抛光颗粒随着氧原子的减少,键能逐渐增加,更容易撕裂光学元件表面第一层原子实现材料去除[33]。这证实了加工性能很大程度上取决于抛光颗粒与光学元件的匹配程度,抛光颗粒结构对材料去除也有重要影响。

图5 纳米抛光颗粒与光学元件的相互作用示意图[30]Fig.5 Interactions between surfaces of nano polishing particles and workpiece[30]

图6 分子动力学模拟结构的原子区域[32]Fig.6 Region of atoms which is structurally optimized by molecular dynamics[32]

对光学元件表面不同位置处进行选择性去除是决定表面质量的因素之一。宋孝宗分析了抛光颗粒与光学元件表面的吸附过程[34],位于表面凸起“峰”处的原子键能较弱,化学活性高于“面”或“谷”,所以“峰”处原子更容易与OH−离子发生化学吸附,易与纳米抛光颗粒之间发生化学反应。

对于EEM中是否存在化学反应还需要进行定性分析。Peng等人采用多种光谱手段分析加工前后抛光颗粒的化学成分组成[35],发现纳米氧化铈抛光颗粒在加工石英玻璃后可以检测出Ge-O-Si吸收峰和Si成分,证明EEM中化学反应的存在。

3 弹性发射加工技术和加工装置

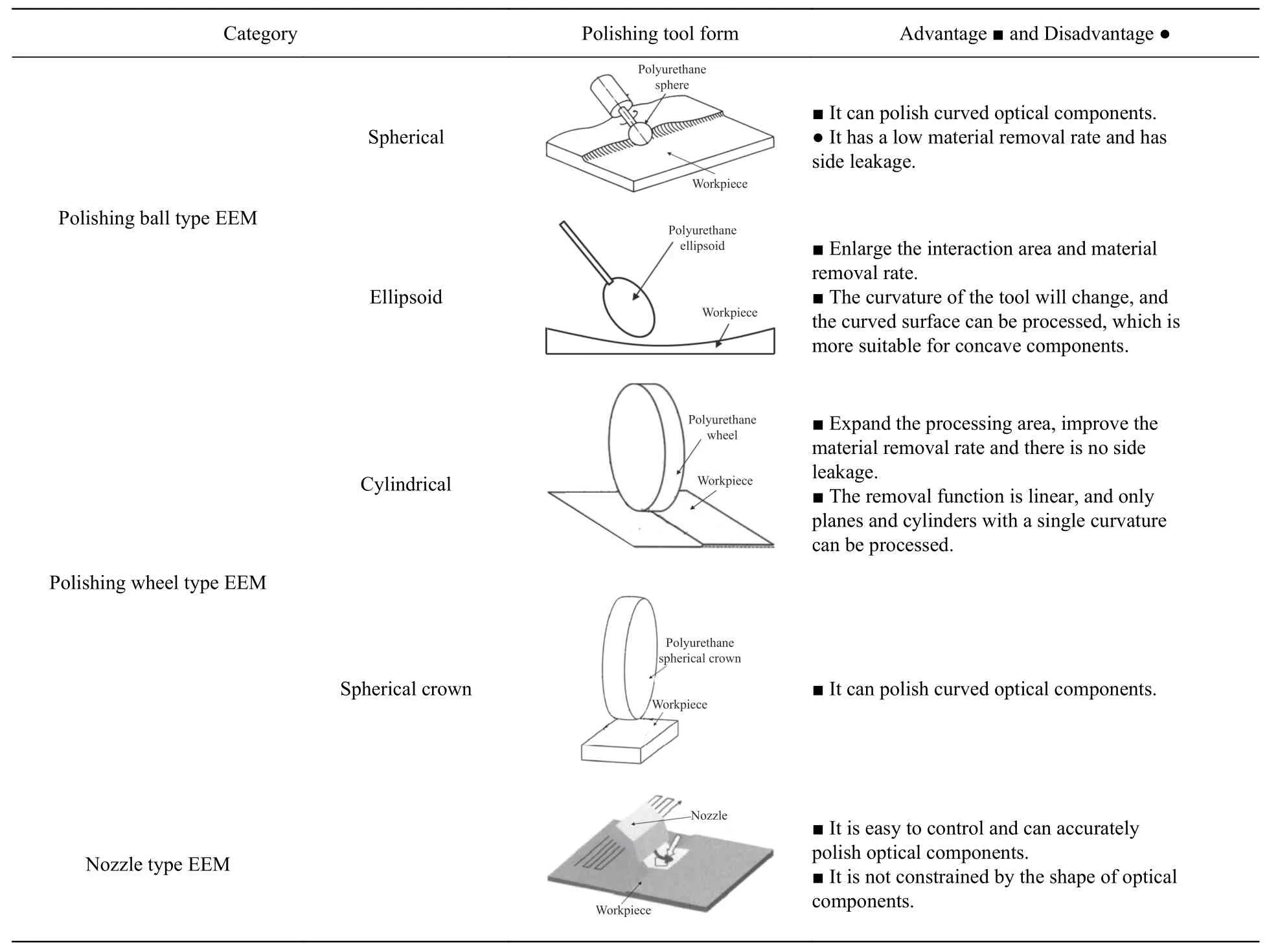

EEM加工装置设计与EEM理论探索并行至关重要。EEM加工装置主要包含抛光系统、间隙控制系统和数控系统。抛光间隙改变会影响抛光颗粒运动特性、光学元件表面所受剪切力等,因此加工过程中的间隙变化对材料去除具有重大影响,提升间隙控制精度有利于提升光学元件表面粗糙度。国内外研究人员采用多种方式调控间隙控制系统,本文按照是否能对抛光间隙进行自主反馈并使调节间隙维持恒定将其分为间隙自适应EEM和间隙非自适应EEM加工装置,发展历程如图7所示。为精准加工自由曲面,研究人员设计了多种抛光工具,这些抛光工具对流体的驱动方式不同,表1总结了不同类型抛光工具的特点。

表1 弹性发射加工技术流体驱动方式[9, 19, 26, 43, 44]Tab.1 Fluid-driven methods of elastic emission machining[9, 19, 26, 43, 44]

3.1 间隙自适应EEM加工装置

Mori等人最初用十字弹簧调控EEM加工间隙(图7(a))[31],十字弹簧为两根相互交叉的弹片,具有无静摩擦,弹簧常数可调节的优点。装置重心经过十字弹簧的几何中心,竖直弹片用于承受装置重力,当间隙变化时结合负载支撑杆,水平弹簧所受的轴向力和横向力均会发生改变,从而快速变形调节长度使间隙保持恒定值[36]。但是十字弹簧的设计需要考虑刚度与强度和悬挂在弹簧上的装置的重量并精准判断出装置的重心,且当间隙精度要求很高时,十字弹簧的应力应变之间存在迟滞现象。因此十字弹簧较难在承受装置重力的同时实现对间隙的精准及快速响应。此外,由于电机与旋转轴连接,电机振动会影响抛光球的稳定性,因此难以保证流体稳定流动。

Mori利用浮力原理提出气浮式EEM加工装置[37](图7(b)),该装置整体竖直放置,能较好地支撑重力,旋转轴水平放置,光学元件放置于气浮球的工作台上,当抛光间隙改变时,气浮球会通过改变空气量调节浮力,从而改变工件台位置以保持抛光间隙恒定。该装置利用工件台的移动改变间隙,避免了主轴旋转与微小移动同时进行引起的运动干涉,但是该装置中轴承全部位于抛光液中,因此容易发生腐蚀,影响旋转精度并且难以维护。

为消除倾斜式EEM中电机振动导致的抛光球摆动,十字弹簧迟滞现象导致的间隙控制精度低和旋转轴寿命短的问题,Mori利用力的平衡提出滑动式EEM加工装置[38](图7(c)),将十字弹簧改为安装框,通过空气轴承连接旋转轴,以延长旋转轴使用寿命,采用柔性接头避免抛光球摆动。但是当抛光间隙变化时,压力的改变会破坏最初滑块与滑轮建立的平衡,因此滑块会发生微小位移从而使得压力与间隙保持不变。

上述装置均未实现对抛光间隙的数字化精准控制,吉林大学张富[39]和朱崇涛[40]通过压电叠堆和杠杆支点结合数控系统控制抛光间隙(图7(d))。该装置将抛光区域压力的改变反馈到压电叠堆使其产生微米量级的位移,从而实时控制抛光工具与光学元件之间的间隙,提高了加工装置的柔顺性,但该装置压电叠堆和旋转轴连接可能会产生运动干涉。

3.2 间隙非自适应EEM加工装置

随着计算机技术的发展,为简化抛光装置,出现了采用计算机辅助方式实现定间隙的抛光过程。吉林大学张恩忠[41]通过采用一种六自由度的关节型机器人倒装在天花板上控制抛光间隙(图7(e)),XY工作台提供加工过程中的进给运动。国防科技大学彭文强[11]采用五轴联动型机床控制抛光间隙(图7(g)),该机床通过采用不同的运动路径可以实现对不同口径不同类型表面的超光滑表面加工。

图7 弹性发射加工装置的发展历程[11,31, 36-42]Fig.7 The development of apparatus in EEM[11,31, 36-42]

中国科学院长春光学精密机械与物理研究所王君林[42]等人设计了一种叉式支撑的抛光装置,该装置结构紧凑,有利于采用数控机床配合调节抛光间隙,加工时抛光液采用喷头供给方式,避免了抛光轮浸泡在抛光液中不利于精度控制的缺点(图7(f)),抛光轮可以与光学元件接触进行粗加工,精加工过程可以通过调节间隙使抛光过程变为非接触式,该装置应用范围较广,粗精加工可以在同一机床上完成,节省成本和时间。

就加工效果而言,间隙自适应抛光会获得更光滑的表面,但是装置较为复杂,设计的反馈方式需要实时补偿加工位置变化时由定位误差引起的微小间隙变化。相较于间隙自适应抛光,间隙非自适应装置简单,易于操作,但是对装置的定位精度要求高,设备也会较为昂贵。

4 弹性发射加工技术进展及应用

在材料去除机理和装置逐渐完善后,国内外研究人员主要聚焦于如何提升弹性发射加工技术表面质量和材料去除效率并将其应用到超光滑光刻物镜和高精度X射线离轴椭球反射镜之上。

4.1 弹性发射加工技术表面粗糙度提升

在弹性发射加工中,决定最终光学元件表面粗糙度的因素有很多,如图8所示,分析和研究弹性发射加工工艺参数并对其进行优化对提高抛光性能至关重要。子量级的材料去除,获得较好的表面质量[47]。

图8 影响加工表面粗糙度提升的因素[11,26,28,44-47]Fig.8 Factors affecting the improvement of surface roughness in EEM[11,26,28,44-47]

不同抛光颗粒具有不同的稳定性,彭文强从材料去除稳定性方面证实当抛光颗粒加工光学元件后会引入光学元件表面原子,从而影响抛光颗粒的化学性能,削弱其与光学元件后续的化学反应[11]。并通过设计实验证实在加工石英玻璃时,具有相同组成元素的纳米SiO2是理想的抛光颗粒,其材料去除稳定性有利于保障光学元件获得理想的表面质量。

4.1.1 抛光颗粒对表面粗糙度提升的影响

抛光颗粒粒径和入射角度会影响光学元件表面应力场的形状及强度,从而影响加工效果。当粒径和入射角度均较小时,可以在不引入晶格缺陷的情况下完成加工,抛光颗粒以近乎平行的角度入射到光学元件表面,在弹性域范围内实现原

4.1.2 超纯水参数对表面粗糙度提升的影响

超纯水中溶解氧浓度大于10 ppb时,均会对光学元件表面造成氧化,并且氧化层厚度分布与光学元件表面的流动润滑状态有关,抛光液入口处氧化层厚度最大[46],而且在碱性溶液中氧化速度加快,因此为提升光学元件表面质量,应在一定范围内减少抛光液中溶解氧浓度与pH值。若在含有溶解氧的超纯水中加入一定量的SiO2颗粒[48],可以有效抑制光学元件表面氧化。

4.1.3 光学元件与抛光轮转动方式对表面粗糙度提升的影响

彭文强[11]从不同去除深度表面粗糙度的原子力显微镜(Atomic Force Microscopy, AFM)观测到弹性发射加工技术对表面结构缺陷去除的方向具有一定的选择性:与抛光轮旋转轴平行的方向性缺陷在加工中最容易被去除;而与抛光轮旋转轴垂直的缺陷方向为该技术加工时最不敏感方向。

日本尼康公司Kanaoka[28]等人,通过旋转光学元件,使抛光颗粒实现定向的平均流动,抑制周期性规则纹路的产生,如图9所示,将由传统EEM所加工光学元件的RMS从0.11 nm减小到0.05 nm,该精度是目前国内外报道的最高精度。

图9 光学元件旋转式EEM[28]Fig.9 Workpiece rotating type EEM[28]

为了解决光学元件旋转只能在中心区域内抑制纹路产生,无法在整个光学元件上抑制周期性纹路的缺点,宋辞等人开发了一种双转轮式EEM装置(图10)[49],主要包含公转单元以及自转单元,采用五轴联动机床控制,该装置可以让抛光轮在自转的同时围绕加工中心点进行公转运动,扰乱抛光颗粒的运动轨迹,同时将由径向跳动和切削刀纹共同引起的微细纹路均匀化,从而提升光学元件表面质量。通过在石英玻璃上对抛光间隙、自转转速、公转转速进行优化,得到RMS为0.080 1 nm的超光滑表面[44]。

图10 双转轮式EEM加工装置[44]Fig.10 Illustration of dual-rotor type EEM[44]

4.1.4 去除深度对表面粗糙度提升的影响

Mori等人开发了用于X射线反射镜的EEM装备[45],采用改变去除深度的方式提高光学元件表面质量,当去除深度达到8 nm时,可使光学元件的RMS从0.18 nm减小到0.08 nm,LEED(Low-Energy Electron Diffraction)和SPV(Surface PhotoVoltage)光谱观察未发现该表面有晶体损伤层。该装备加工的反射镜在日本同步辐射装置SPring-8的BL29XU光束线中进行了评估,获得了非常平稳的光强分布。

除上述4个影响因素外,由于EEM是基于抛光颗粒和光学元件表面的化学作用实现的材料去除,故应严格控制加工过程中的环境条件,避免引入其他杂质导致无法达到预期的表面粗糙度[16]。

4.2 弹性发射加工技术材料去除效率发展现状

弹性发射加工材料去除效率与光学元件表面的流体对光学元件产生的剪切力成正比[50],其剪切力公式为:

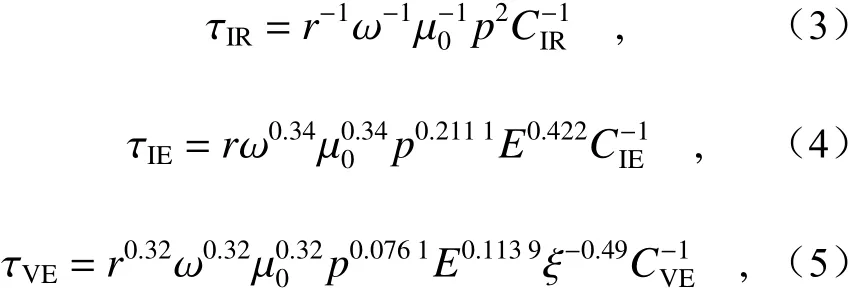

其中μ是粘度,r是抛光轮半径,ω是抛光轮转速,h为液膜厚度。当流体的润滑状态改变时,剪切力与各个参数之间的关系也会发生变化:

其中“IR”代表等粘刚性,“IE”代表等粘弹性,“VE”代表粘弹性,μ0是抛光液在大气中的粘度,ξ是压力粘度系数,p是载荷,E是有效弹性模量,C为各种状态下刀具和光学元件的几何结构参数。因此,研究材料去除效率与各个参数的关系在一定程度上可以转换为研究剪切力与各参数之间的关系,上述公式对实验操作具有一定的指导意义。

弹性发射加工属于原子量级的材料去除,所以在理论上材料去除效率较低。因此主要作为超高精度光学元件制造工艺路线中最后的超光滑抛光方法。在弹性发射加工技术提出初期,国内外研究主要集中在提升光学元件表面粗糙度上,近些年,关于提高材料去除效率的研究相继出现。

4.2.1 抛光颗粒对材料去除效率的影响

徐兴芹[25]通过实验得到抛光颗粒浓度增加,材料去除效率增大,但是增加速度会逐渐变缓,因为抛光颗粒浓度增加会导致抛光颗粒之间的碰撞概率增大,减小抛光颗粒与光学元件碰撞的概率,因此材料去除效率虽然会增加但增速缓慢。Kubota等人研究了颗粒形貌对材料去除效率的影响,采用表面积大的团聚形抛光颗粒和球形抛光颗粒加工Si(111)表面,实验结果如表2所示,团聚形抛光颗粒材料去除效率提高,但是对光学元件表面粗糙度的加工能力低于球形抛光颗粒[51]。除此之外,不同种类的抛光颗粒与不同材料的光学元件作用,材料去除效率也会变化,同时光学元件材料的晶向不同,去除效率也会发生变化[27],这表明材料去除效率很大程度上取决于抛光颗粒与光学元件的匹配程度。

表2 用不同形状的抛光颗粒加工光学表面前后的表面质量和材料去除效率[51]Tab.2 Surface quality and material removal rate of preprocessed and EEM processed surfaces for polishing particles with different shapes[51]

4.2.2 抛光间隙对材料去除效率的影响

流体动压驱动抛光颗粒与光学元件表面接触,剪切力驱动抛光颗粒与光学元件表面发生材料去除。随着抛光间隙减小,流体动压力在抛光轮宽度方向上的两个峰值会逐渐分开但大小几乎不变[52],剪切力峰值会增大[53]。Kim采用有限元方法建模分析了抛光液的流体特性和运动行为[19],模拟结果表明:抛光间隙减小会使流体速度增大,从而增加了抛光颗粒与光学元件接触的数目,从而提高材料去除效率。

在喷嘴式EEM中,通过改变喷嘴规格(例如宽度、角度和抛光间隙)可以控制与光学元件表面接触的流体速度分布和形成的抛光斑点的轮廓,从而影响材料去除效率[54]。

EEM材料去除效率很大程度上取决于抛光颗粒与光学元件的匹配程度,若光学元件材料的晶向发生变化,其匹配程度也会发生变化。当光学元件和抛光液匹配好时,材料去除效率与剪切力相关,表3列出了与剪切力相关的参数,并将这些参数分为4类。各种加工参数与剪切力之间的关系与所处流体润滑状态有关,表4是部分参数与剪切力在不同流体润滑状态下的关系,因此应该选择合适的加工参数组合让流体的润滑状态与剪切力的共同作用效果达到最佳。

表3 影响剪切力的因素Tab.3 Factors affecting shear stress in EEM

表 4参数与剪切力在不同状态下的关系Tab.4 The relationship of parameters with shear stress in different conditions

4.3 弹性发射加工技术应用

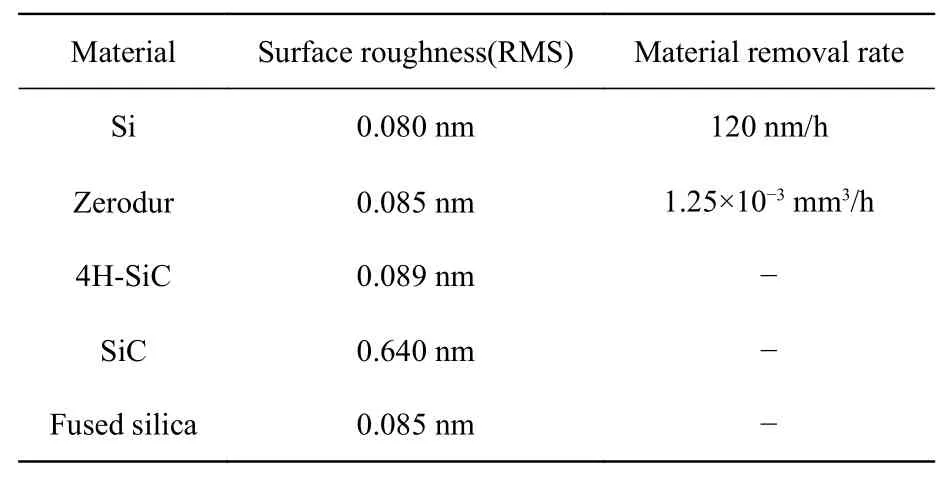

弹性发射加工技术早期以日本大阪大学的研究为主,主要探索弹性发射加工技术的材料去除机理,后期更多的聚焦于弹性发射加工技术的表面质量和材料去除效率提升上。表5是弹性发射加工技术在表面粗糙度和材料去除效率方面的研究现状。

表5 弹性发射加工技术在表面粗糙度和材料去除效率方面的研究现状[10, 12, 14, 24, 45, 51, 55]Tab.5 Research status of surface roughness and material removal rates in EEM[10,12, 14,24, 45,51, 55]

近些年来,弹性发射加工技术在日本应用较为广泛,大阪大学联合尼康公司、JTEC公司等开发了相应装备[56],应用于日本同步辐射装置和极紫外光刻领域所需反射镜的制造,并采用EEM技术为英国第三代同步辐射光源加工出具有多条横向分离结构的椭球反射镜以快速改变聚焦光斑的尺寸和形状,该反射镜经过钻石光源光束测试线B16进行测试,获得了3种不同的聚焦光束尺寸[57]。除此之外,JTEC公司为欧洲同步辐射设施提供了椭圆柱基板以及EEM加工的短半径光学元件[58]。欧洲同步加速器BESSY-1和X射线自由电子激光装置目前也已应用了由EEM制造的斜率误差为50 nrad RMS的反射镜,反射镜长度可达900 mm[59]。先进光源中X射线的聚焦光斑尺寸在逐渐减小,日本同步辐射研究中心利用等离子体化学蒸发加工技术结合弹性发射加工技术后处理融合反射镜表面镀膜的方式逐步实现了反射镜的超光滑加工[60-64],尤其是实现了超高精度的柱面、非球面柱面、椭球面、具有椭圆和双曲线形状的共体反射镜、深型非球面镜等复杂曲面元件的制造[65,66],并成功应用于同步辐射光束线上,使聚焦光斑尺寸由亚微米过渡到纳米。在未来的发展中,聚焦光斑尺寸甚至可能达到亚纳米[67],对先进光学制造的挑战会更加严峻。

在光刻领域,随着光源波长的逐渐减小,对光学元件表面粗糙度和形状等要求也随之提高。在极紫外光刻领域,尼康公司采用磁流变抛光技术、离子束抛光技术、等离子体化学蒸发加工、弹性发射加工技术等技术的特定组合实现了全频段范围内超高精度的光学元件制造[68]。弹性发射加工技术具有在保持低频面形误差的同时提高中高频粗糙度的能力,采用离子束抛光修正低频面形误差、弹性发射加工技术提高中高频粗糙度的组合工艺路线已制造出低频面形误差、中频粗糙度和高频粗糙度分别为27 pm RMS,70 pm RMS,66 pm RMS的非球面镜[69]。

总体来说,以先进光源和极紫外光刻技术为代表的重大工程需求对超精密光学制造技术提出了苛刻要求,特别是需要在解决前道工序存留的划痕、麻点、亚表面损伤等缺陷的基础上,进一步实现了原子量级的超光滑加工。

5 弹性发射加工技术的发展方向

弹性发射加工技术相对于其他超光滑抛光技术在材料去除原理上具有独特的优势,原子层面上的材料去除使得其原理溯源最终会归结为分子动力学、量子力学等多种前沿研究方向的交叉融合。其自上世纪提出以来,历经了40年的发展,但是还未像磁流变抛光、气囊抛光等超光滑加工技术那样形成完整的工艺流程与装备。这与其难以阐明的材料去除机理有很大关系。我国弹性发射技术相关研究起步较晚,目前主要集中在机理研究、实验验证和基础装置搭建初期阶段,在装备与应用方面相对国外还存在一定差距。基于弹性发射加工技术原理上的先进性,深入开展其相关研究可以为先进光源、极紫外光刻等超精密光学提供一种有效的技术手段。为实现此目标,弹性发射加工技术未来可能的发展方向有如下几方面:

(1)完善弹性发射加工技术原子量级材料去除机理理论:目前对材料去除机理的研究主要是通过实验和仿真,没有具体的化学、物理原理和数学模型公式,这对弹性发射加工技术的运用造成一定困难。要想使弹性发射加工技术发挥其原子去除优势,结合弹性力学、分子动力学、量子力学知识,利用未知参数尽可能少的具体理论公式、数学、物理和化学模型描述抛光颗粒与光学元件的相互作用过程,清晰阐明弹性发射加工技术的材料去除机理是不可或缺的基石,唯有将基石打牢才能更好地优化弹性发射加工技术的相关工艺。

(2)设计弹性发射加工技术可控高斯型抛光工具:为实现对复杂曲面的稳定确定性去除,开发能与光学表面形状高度匹配的抛光工具至关重要。算法优化叠加控制程序保证抛光工具在具有高斯型去除函数轮廓时稳定进给以实现确定性抛光,这是提升光学元件表面质量关键一环。

(3)建立弹性发射加工技术表面粗糙度和材料去除效率预测模型:预测表面粗糙度和材料去除效率是决定成本的重要因素,若能建立多工艺参数材料去除基本模型,结合补偿算法,联系深度学习、大数据分析建立表面粗糙度预测和材料去除效率模型用于指导超高精度光学元件制造对实现超光滑光学元件广泛应用以及快速制造具有重要意义。

(4)研究弹性发射加工技术离轴非球面关键技术:为实现弹性发射加工技术在高端光学系统中的应用,需研究离轴非球面弹性发射光学制造理论及工艺路线。通过提炼离轴非球面弹性发射光学制造中的关键理论,结合相应数学表达式建立材料去除基本模型,编写特定表面轮廓优化算法,变曲率去除函数建模与补偿算法,建立动态驻留时间模型及算法,探索离轴非球面弹性发射制造工艺路线,为高端光学系统中离轴非球面的应用奠定基础。

(5)弹性发射加工技术超光滑表面发展方向:实现超光滑复杂曲面光学元件精密制造是弹性发射加工技术未来的发展方向,完整的工艺路线和装备结合工艺参数优化实现对离轴非球面、异形镜等复杂曲面光学元件的中高频误差抑制,对推动先进光源和极紫外光刻技术等重大工程实施具有重要意义。

(6)研制弹性发射加工技术装备:为实现对多种形式光学元件的智能化确定性去除,弹性发射加工技术设备研制需要包含众多模块(图11),对如此多的模块进行集成会涉及物理、先进制造、精密机械、智能控制、计算机技术、信息感知与处理智能算法和大数据等多种学科的交叉融合。力学、传感、精密机械、自动化结合智能控制能够通过更合理的机械设计结构提高对抛光间隙的控制能力。智能算法结合计算机技术能够提高装备的加工性能。

图11 弹性发射加工装备Fig.11 EEM system equipment

6 结束语

弹性发射加工技术是从原子量级上提升光学元件表面中高频粗糙度的有效手段,可以实现超高精度平面和复杂曲面的制造,能够满足未来先进光源和极紫外光刻等现代光学工程对超光滑光学元件加工的精度要求。本文综述了弹性发射加工技术在材料去除机理、装置优化、加工特性和工艺规律4方面的技术发展方向与最新研究进展,展望了弹性发射加工技术可能的发展方向。

- 中国光学的其它文章

- Surface plasmon resonance characteristics of a graphene nano-disk based on three-dimensional boundary element method

- A new automatic cell smear and laser release system for near-infrared light responsive release of nucleated red blood cells

- Design of optical wedge demodulation system for fiber Fabry-Perot sensor

- Photon-assisted Fano resonance tunneling periodic double-well potential characteristics

- Formation mechanism of the continuous spectral profile of lightning plasma

- 中国遥感卫星辐射校正场敦煌戈壁场区光环境变化研究