大型汽轮机外缸铸造用消失模的起型方法

王文宝,马 瑞,赵健东

(共享铸钢有限公司,宁夏银川 750021)

0 前言

大型铸钢件铸造过程中为了节约模具成型成本缩短生产周期,消失模模具使用日益广泛,但铸钢件模具形状复杂,轮廓尺寸大,尤其是汽轮机外缸类模具,属于空心薄壁结构,模具成型难度大。现有消失模铸造技术是通过机床加工出与铸件形状、尺寸相同的模具负压造型,造型后消失模模具不需取出,而是在浇入液态金属后聚苯乙烯在高温下分子裂解而让出空间充满金属液,凝固后形成铸件。这种铸造方式存在以下缺陷:模具只能使用一次,寿命短,浪费成本,且消失模在浇注时高温分解产生大量的烟气污染环境。这种方法不适合大型铸钢件的生产,因此大型汽轮机外缸消失模模型制作方法与木模相似,通过制作实样模型造型,先造型下箱,翻箱后造型上箱,需要开箱取模,但消失模模型本身较脆弱,薄壁结构起模导致损坏。

本文对汽轮机外缸消失模模型结构研究,提供一种薄壁类铸件铸造用消失模的起模方法,通过在不同结构消失模模型上设计起型装置,使消失模模型能够从砂型里取出,并减少起模损坏使消失模模型能够多次使用,降低模具制作成本[1]及维护量。

1 产品结构分析

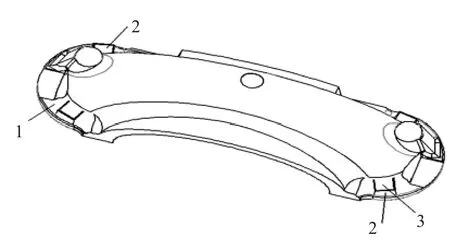

以公司生产的某种大型高中压汽轮机铸钢件为例进行介绍,该模型的轮廓尺为寸3835mm×2550mm×1387mm,模型壁厚60mm~80mm 之间,整体结构按实样模型设计,属于一种大型薄壁结构,造型时先造外皮,需要加工内腔支顶胎,用于组装模型和支顶模型,防止外皮造型时消失模下塌变形[2],翻箱后取出支顶胎,再造内腔,需要开箱取模,其产品结构如图1 所示。

图1 薄壁模型结构示意图

对于此类大型薄壁结构汽轮机外缸消失模模型来说,造型过程受树脂砂的挤压和吸附,起模阻力相对较大,起型部位受力最大,消失模容易拉透或变形,另外其模型跨度大、薄壁结构,起模受力不均衡,导致消失模模型起模损坏甚至报废。

2 起型设计

为了便于加工和起模,将模型进行分段处理后加工,分段原则一方面考虑机床加工行程,另一方面模型长度过长时起模难度增大。一般消失模起模长度控制在1800mm 以内,按模型结构可分a、b 两段,a 段截面为圆筒型,平均壁厚60mm,b段截面为锥形,平均壁厚80mm,两种结构造型时吃砂量不同,起模难度不同,需分段设计起型装置。同时支顶胎也需分为两段,便于开箱取模时回填到模型内分段取模。

2.1 a 段模型起型设计

如图2 所示,选择结合面法兰设计起型,由于法兰截面厚度只有130mm,消失模强度低,在此面直接安装起型装置会导致起模过程消失模拉透或损坏,不能到达起模要求。通过在法兰上设计四处起型台,目的是增加起型部位的截面厚度,提高消失模起型部位强度,加工时起型台与消失模一起加工,模型组装时在起型台上安装起型装置,待起模后用树脂砂填埋起型台即可。根据以往经验,起型部位截面厚度至少控制在220mm~230mm 才能保证起型部位消失模的强度,起型台设计时尺寸也不能过大,尺寸过大不便于起模后填砂操作,一般起型台尺寸控制在150mm~250mm,起型台设计时需要增加3°~5°起模斜度便于起模。

图2 a 段模型示意图

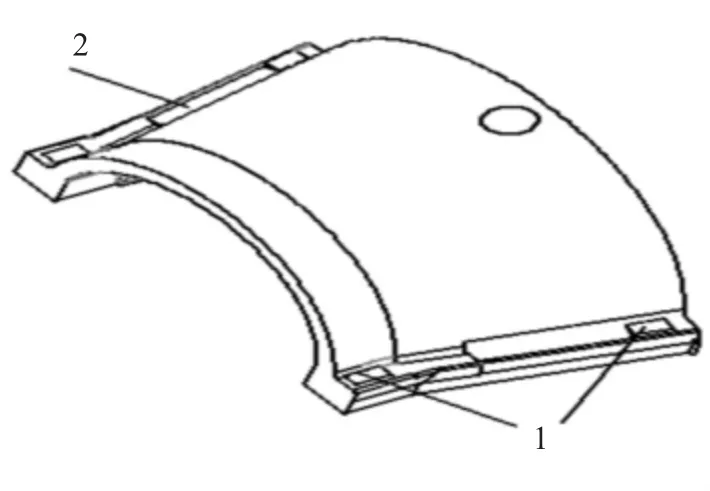

2.2 b 段模型起型设计

如图3 所示,选择结合面法兰设计起型,此处结法兰截面厚度在250mm,不需增加起型台,可在组装时直接安装起型装置,如图5 所示,起型装置可以用10~12mm 厚钢板与M14~M16 全扣丝杆焊接成型,起型装置下端用8mm~10mm 垫片和M14~M16 的螺母固定。

图3 b 段模型示意图

图4 起型绷带安装示意图

图5 起型装置示意图

2.3 安装起型绷带

由于消失模模型本身强度低,以及造型过程紧实树脂砂对消失模模型的挤压力,每段起模时起型装置部位受力远大于薄壁部位,导致模型拉断。安装起型装置时增加起型绷带,如图4 所示,a段模型和b 段模型处各增加两条起型绷带,a 段模型为圆弧截面,可以将起型绷带交叉铺设,防止绷带滑脱。要求所有绷带紧贴模型外壁,通过30mm~50mm 木螺丝固定,木螺丝间距每隔200mm~250mm 一个,起型绷带两头与起型装置把合,增加起模强度,使消失模能够整体起模。绷带选择厚度1mm~2mm 的打包带,打包带弹力要小,一般受力1t 时拉伸长度不超过10mm 即可使用,绷带宽度不能过窄,以免受力时将消失模拉变形,绷带宽度控制30mm~50mm 即可。

3 起模操作

开箱起模需要天车起吊取模,必须分段取模,每段模型使用四个吊点起吊,并制作调平撑杆在吊具上支撑,使起吊夹角变为垂直起吊。由于模型结构为空心薄壁,直接起模模型必然会向内收缩,导致模型拉裂或变形,在起模前将支持胎放入消失模模型里,防止起模时模型向内收缩变形,分段起模受力均衡降低取模难度减少损坏。

4 结论

(1)消失模模型增加起型装置,设计起型台增加起型部位厚度,提高消失模起型强度,使消失模模型可以起模。

(2)薄壁空心结构的消失模模具增加起型绷带,使消失模模型整体起模,防止起模损坏,实现消失模模型可多次使用。

(3)起模操作将消失模支顶胎放入模型,并使用调平撑杆,使吊点受力夹角变为垂直起吊,解决空心模型起模时向内收缩或变形,降低模型起模损坏率。

(4)降低模型损坏,减少模型维护量,降低模具成型成本,提高生产效率。

5 总结

薄壁类铸件铸造用消失模的起模方法,通过在不同结构消失模模型上设计起型装置,在薄壁部位增加起型绷带,使消失模模型能够从砂型里取出,并减少起模损坏使消失模模型能够多次使用,降低模具制作成本及维护量。相比消失模负压造型,模具制作成本控制更经济实用,同时降低消失模在浇注时高温分解产生大量的烟气污染环境。