180 无缝轧机新品种管材用辊研究

白思诺,刘秋全,王国菊,冀鑫刚,王保宏,郭华楼

(中钢集团邢台机械轧辊有限公司,河北邢台 054025)

1 背景

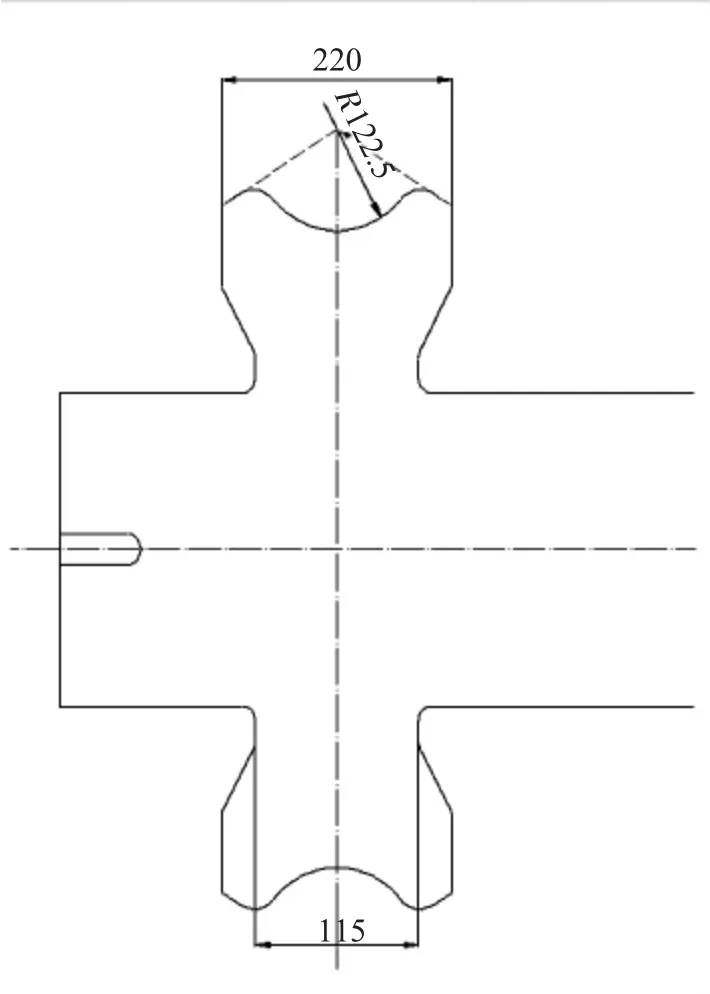

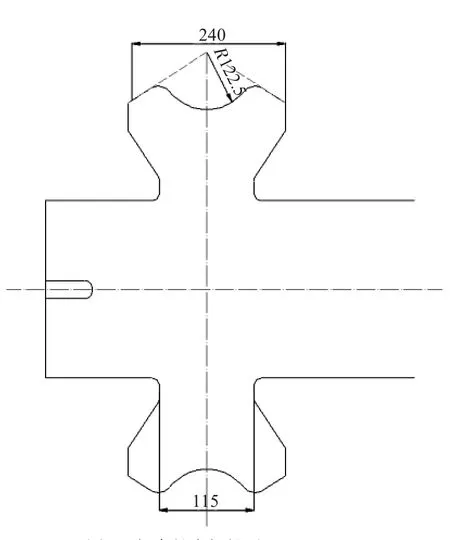

国内某180PQF 无缝轧线为拓展轧制无缝钢管的品种,提高轧线产能,需要开发轧制235 孔型无缝钢管产品,通过技术论证,需将连轧机架的第一架、第二架连轧辊进行改造,连轧辊的辊身长度由原来的220mm 加长至240mm,由于孔型较大,肩部厚度超出原设计预期,如图1、2 所示。

通过图1 和图2 能清晰看到,辊身长度增加,仔口位置厚度不变,辊身肩部随着孔型尺寸逐渐增加,强度逐渐薄弱,抗事故性能降低。球墨铸铁材质轧辊,内含球状石墨,工作层表面具有自润滑作用,可大大降低摩擦系数,但力学性能较差,辊身肩部强度不够,存在剥落问题,无法使用。铸钢材质连轧辊硬度高,强韧性能配合好,但没有自润滑性能,使用时在干摩擦情况下很快会发热软化、磨损失效,耐磨性差,同时粘钢情况严重,单次轧制量不足800 支就需换辊车削,由于换辊频繁,工人劳动强度大,而且影响生产效率。

图1 原辊身长度220mm

图2 辊身长度加长至240mm

为解决上述弊端,需解决铸铁轧辊强度不够的问题及铸钢轧辊粘钢、不耐磨的问题,一种专用于无缝钢管轧制的高强度新材质轧辊研究,已经迫在眉睫亟待研发。

2 轧辊失效分析

在热轧无缝钢管生产中,由于各种复杂因素的影响,连轧工序受力是非常繁杂的,轧辊难免会发生较大的磨损、剥落,甚至发生断裂事故,引起轧辊失效。轧辊基本作用力的承受有以下三类:摩擦应力——带动轧制的推动力;热应力——与管坯接触加热及冷却水降温引起的周期性热应力;机械应力——轧制负荷产生的接触应力、剪切应力以及残余应力等。

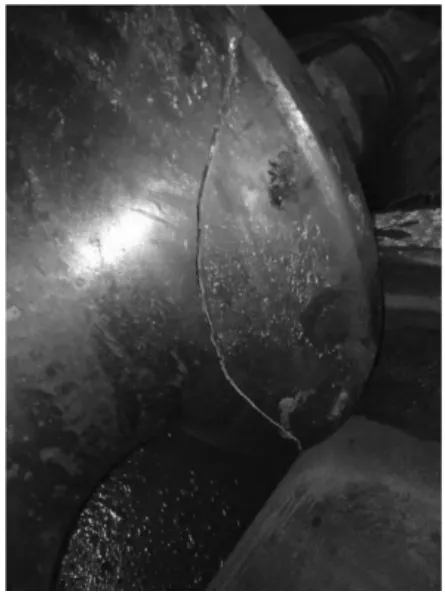

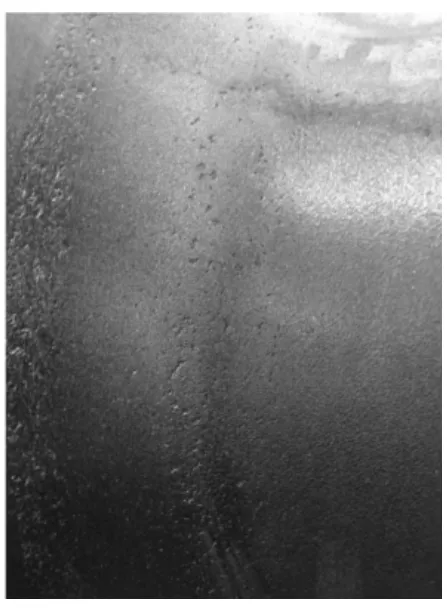

以上应力均是周期性应力,易造成轧辊表面产生疲劳裂纹,如果疲劳裂纹去除不彻底,使用中裂纹进一步扩展,当强度低于所受应力时,轧辊失效。国内某180PQF 无缝轧线轧辊失效照片如图3、4 所示。

图3 辊身肩部剥落

图4 辊身孔型粘钢

生产热轧无缝钢管用连轧辊,必须具备两个条件:首先保证钢管的外观、尺寸和表面质量;其次是保证轧辊使用寿命和使用效率。因此,对连轧辊的性能要求如下:

(1)韧性高,确保在轧制过程中承受弯曲应力、热应力、冲击力等情况下能正常轧制。

(2)抗热裂性高,轧辊在热应力作用下少产生热裂纹,避免出现断裂失效情况。

(3)耐表面粗糙性好,不因热裂和磨损等造成严重的表面粗糙。

(4)耐磨性好,轧辊在线磨损小。

目前PQF 轧机常用的轧辊材料为强韧性较好的球墨铸铁,但辊身长度加长,孔型较大时,球墨铸铁材质强度不够;铸钢材质在无缝PQF 轧机上使用较少,主要原因是耐磨性能差,易粘钢等。

3 新材质研发

3.1 材质选定

石墨合金钢是超高碳过共析钢,其特点是经过适当的热处理后形成珠光体基体和少量均匀分布的球状石墨混合组织,因而具有铸钢和铸铁的综合性能。在铸钢化学成分基础上,通过元素合理匹配,并增加球化孕育工序,使铸件产生细小弥散的球状石墨。

石墨合金钢轧辊主要用于型钢、板带、棒材轧机中。轧辊工作时,长期与高温坯料接触挤压,均匀分布的球状石墨具有自润滑作用,提高轧辊的抗热裂性;另外,石墨合金钢轧辊强度高于球墨铸铁轧辊,提高轧辊的抗事故能力。

常规元素对石墨合金钢轧辊性能影响:(1)碳对石墨合金钢组织及性能有决定性的作用,碳含量太高造成力学性能降低,碳含量太低导致耐磨性能差;(2)硅氧化合物是形核基质中的重要组成部分,有促进石墨形核的作用;(3)锰为阻止石墨化元素,提高基体中珠光体体积分数;(4)铬提高共析转变温度,能有效促使珠光体生成;(5)钼属于弱碳化物形成元素,不促进也不干扰石墨球化,在提高石墨合金钢强度方面效果比较明显;(6)镍可以改善石墨合金钢基体韧度,提高珠光体体积分数;(7)镁具有球化作用。

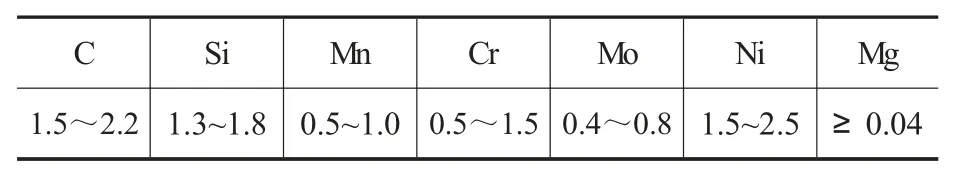

根据上述的成分设计原则,以石墨合金钢材质为基础,继续提高轧辊强度,在石墨合金钢轧辊基础上进行成分优化,研发出兼顾自润滑、抗疲劳、耐磨损的高强度石墨合金钢轧辊,最终确定石墨合金钢轧辊化学成分范围如表1 所示。

表1 石墨合金钢化学成分 w/%

3.2 生产工艺设计

与普通铁水相比,成分碳当量低,造成石墨合金钢铁液流动性差,凝固收缩系数大,为保证补缩效果,需要制定合理的的冒口补缩工艺。要保证冒口凝固时间大于被补缩部位凝固时间,并确保凝固过程补缩通道畅通,扩张角向冒口。因此冒口造型时增加保温装置,减缓冒口部位铁水凝固速度。石墨合金钢生产制作中浇注温度高,易产生较大的应力而开裂,工艺设计时使用保温性能较好、强度较高的醇基涂料,合理控制浇注模温及钢水过热度,减少凝固过程产生的应力,降低开裂率。

3.3 球化孕育处理

球化和孕育处理是生产石墨合金钢的重要工艺操作,球化处理目标是促使石墨晶体生长成为球状,孕育处理则是提高共晶转变温度,促使合金按稳定系进行共晶转变,避免铸件出现白口。合适的球化孕育工艺,能析出少量石墨并充分球化,因此,合理制定球化孕育工艺是保证石墨合金钢性能的关键措施。

经过试验验证,在钢水中脱氧以后出钢过程中加人球化剂进行球化处理,然后加入孕育剂对钢水进行补充孕育,浇前执行二次孕育,可有效抵消球化衰退现象,起到提高石墨圆整度和抑制畸形石墨产生的功能,使轧辊达到最佳的孕育和球化效果,使石墨合金钢轧辊基体组织中均匀分布有大量细小、形状圆整的球状石墨,最终得到珠光体+碳化物的组织。

3.4 组织分析

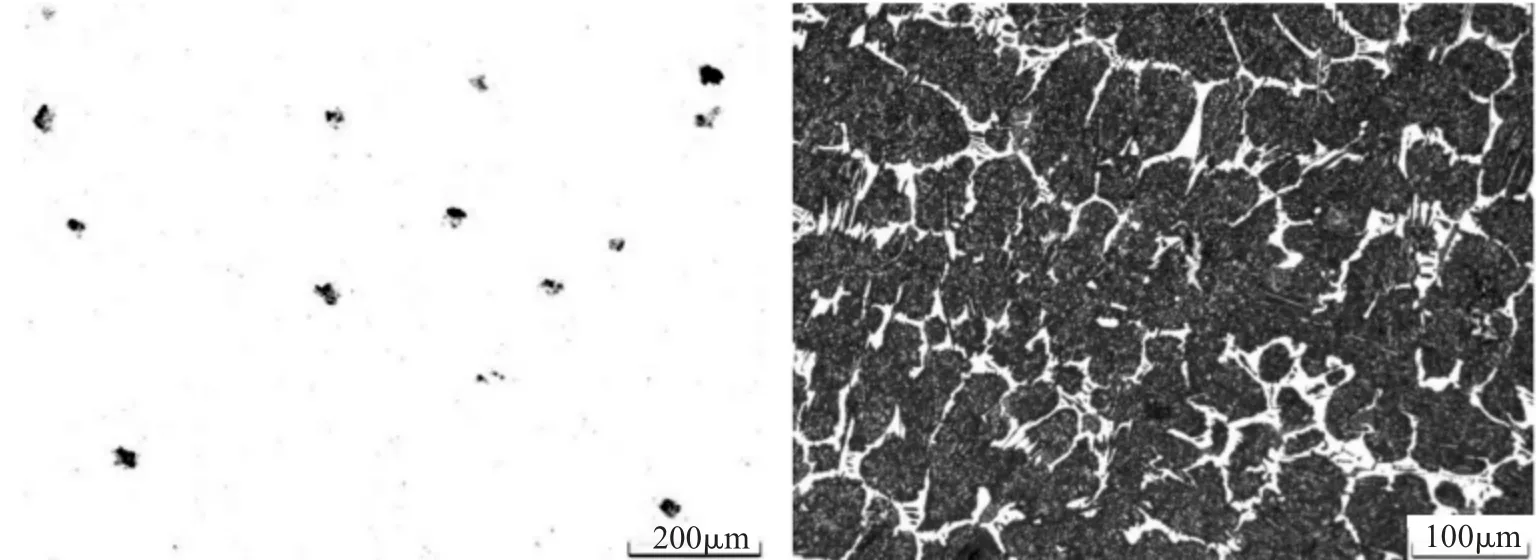

高强度石墨合金钢轧辊在激冷作用下,工作层石墨含量在0.5%~1.0%,碳化物含量在10.0%~15.0%,金相组织见图5。

图5 金相组织(珠光体+12.57%碳化物+0.82%球状石墨)

石墨具有阻碍疲劳裂纹扩展的作用,可提高轧辊使用寿命;同时由于石墨具有热传导能力较强的特性,可有效降低使用中的热应力,提高轧辊综合性能。

4 实际应用

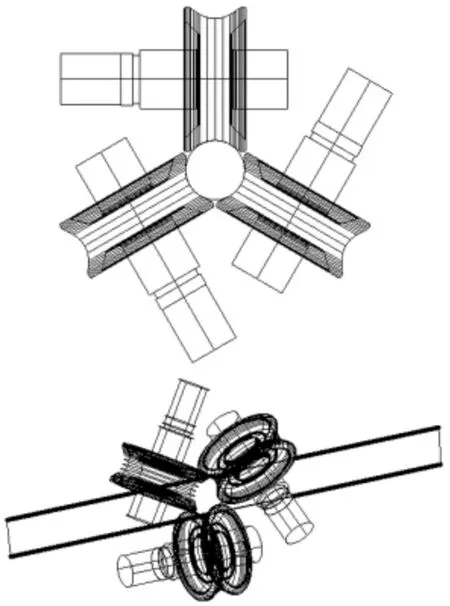

无缝钢管生产主要经过以下几道工序;穿孔—连轧—脱管—定(减)径—矫直。连轧管机组又分为MPM两辊连轧管机组和PQF 三辊连轧管机组两种。PQF 三辊连轧管机组中,三辊孔型组成360°,打破MPM两辊局限性,可轧制高精度钢管,PQF 三辊轧机布置见图6。

图6 PQF 三辊轧机布置

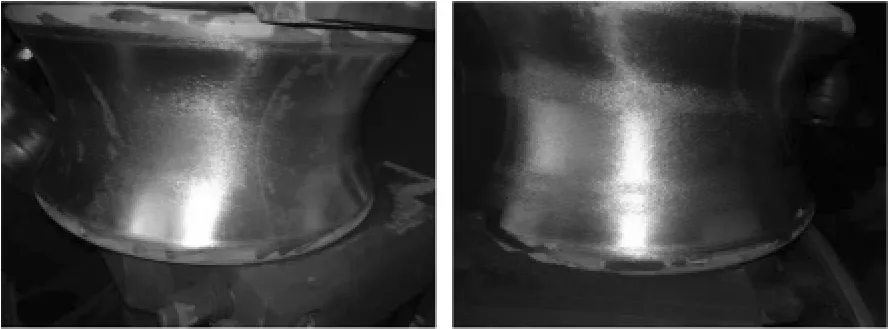

上文提到的国内某180PQF 无缝轧线,前期使用铸钢轧辊时单次轧制量仅800 支,使用高强度石墨合金钢轧辊后,首次上机轧制2520 支,下机辊面无粘钢、麻面等情况,下机辊面照片图7。

图7 首次下机辊面照片

通过后期陆续使用,反馈效果较好,超出预期目标,单次轧制量最高可达到3980 支,平均轧制量2800 支,综合生产效率提高30%。

5 结论

热轧无缝钢管用高强度石墨合金钢轧辊,兼顾自润滑、抗疲劳、耐磨损等综合性能,解决PQF轧机开发新品种时铁基产品辊身剥落、钢基产品粘钢不耐磨等问题,使产品性能稳定,轧制量提高,抗事故能力增强,适应轧线需求,得到客户认可。

——“长三角合金钢材料与制品产业链专刊”前言