基于六西格玛理论解决现场缸盖螺栓拧紧问题

张宏伟

摘要:运用六西格玛质量工具,对发动机制造生产现场中缸盖螺栓拧紧的问题进行改进。在定义、测量、分析、改进、控制各阶段的工作中,运用minitab软件对数据进行处理分析,通过过程能力分析判断过程是否受控,并通过假设检验的双样本检验对比改进前后项目效果,最终使生产现场缸盖螺栓拧紧报警问题显著改善,计划一次性合格率从98.03%提升至99.5%。

Abstract: The six sigma quality tools are used to improve the problem of tightening the cylinder head bolts in the engine manufacturing production site. In the work of defining, measuring, analyzing, improving and controlling the various stages, the data processing analysis is carried out by minitab software, the process is judged to be controlled by process capability analysis, and the project effect is improved by the double sample test comparison of hypothesis test, which finally improves the problem of tightening alarm of the cylinder head bolts in the production site, and the planned one-time pass rate is increased from 98.03% to 99.5%.

关键词:螺栓;六西格玛;minitab;拧紧问题

Key words: bolts;six sigma;minitab;tightening problems

中图分类号:U463.1 文献标识码:A 文章编号:1674-957X(2021)19-0175-03

0 引言

运动六西格玛DMAIC改进方法,帮助G公司对其发动机缸盖螺栓拧紧一次性合格率不高进行改进研究。其中使用测量系统分析、过程能力分析、Minitab等软件工具,强调了DMAIC在质量管理中的应用和效果。

1 D定义阶段

在实际生产过程中,根据G公司2020年8月份停线问题统计,STN350工位累计报警停线288min,属于装配线停线TOP3的问题。根据拧紧曲线分析报警曲线最终扭矩偏低,低于70Nm(最终扭矩控制范围是70-160Nm)。而且一次性合格率仅为98.03%。

利用高阶流程图(SIPOC)梳理流程,S供应商是某螺栓供应商及ATLAS公司。I输入包括螺栓、半成品发动机、操作工、拧紧程序等。P过程是放置螺栓,设备自动拧紧。O输出将螺栓拧紧至最终扭矩。C客户是生产基地。

VOC转化为CTQ,就是工位拧紧报警,原因是拧紧最终扭矩低于70Nm。先制定目标,现阶段终拧紧一次性合格率为98.03%,目标为终拧紧一次合格率为99.5%,考虑停线工时费、电费、螺栓成本的浪费,按照年产量20万台发动机计算,预估节省收益为27.6万元,项目计划半年完成改善。

2 M测量阶段

公司会对拧紧设备进行定期标定,拧紧传感器读数与拧紧机读数可靠,满足拧紧轴拧紧精度≤3%的要求,因此设备测量系统满足要求。

3 A分析阶段

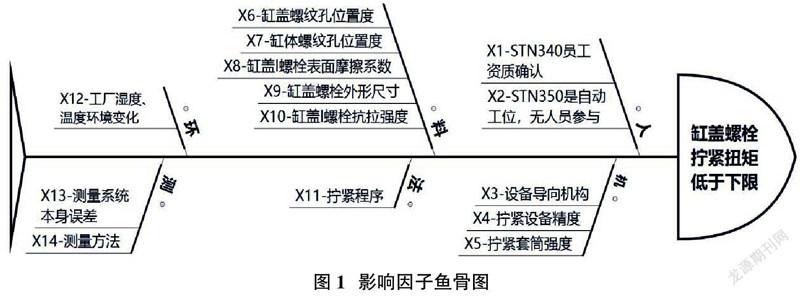

通过整理现场缸盖螺栓拧紧过程,从人机料法环测六个方面分析确认问题的影响因子,如图1所示。

首先可以进行快速排查如下:

X1-STN340员工资质,从现场人员技能矩阵可以看出,该岗位的员工均满足三级上岗资质,X2-STN350工位是自动工位,无人员参与。因此人为非关键因子。

X3-设备导向机构确认,通过检查设备日常点检表,确认导向定位工装,缸体上导向销限位工装尺寸满足使用要求,因此,此为非关键因子。

X4-拧紧轴精度,通过拧紧皱标定记录,精度满足3%要求,此为非关键银子。X5-套筒精度,通过设备日常点检表,确认满足检测要求,因此X4和X5为非关键因子。

X6-缸盖螺纹孔位置度排查,通过随机抓取24组螺栓孔位置度的变量数据(标准为Φ0.6),利用mintab,计算的位置度Cpk=1.93>1.33,即缸盖螺栓孔位置度非关键因子。

X7-缸体螺纹孔位置度,数据通过线上三坐标测量仪进行测量并记录在QDAS数据库中,从QDAS中抓取数据读取其Pok,满足1.33的能力要求,因此缸体螺纹孔位置度为非关键因子。

X8-螺栓摩擦系数,采用双样本T检验,从ATLAS系统中对两种不同摩擦系数1、2,随机抓取48组变量數据,通过Mintab计算,得出P-value<0.05,表明缸盖螺栓表面摩擦系数是显著影响因子。如图2所示。

X9-缸盖螺栓外观尺寸,螺栓入厂会使用螺栓直线度检具进行检测(标准为?覬0.3),随机抽取24组样本,并利用minitab软件计算其过程能力,Cpk=11.3,满足过程能力要求,此为非关键因子。

X10-缸盖螺栓抗拉强度,外检会对各批次螺栓检测器抗拉强度(标准为≥940MPa),随机抽取144组数据,使用Minitab进行过程能力计算,得出Cp=1.54,Cpk=1.12,虽然过程能力不高,但出于可接受范围,后续根据改进效果考虑是否进一步进行提升。

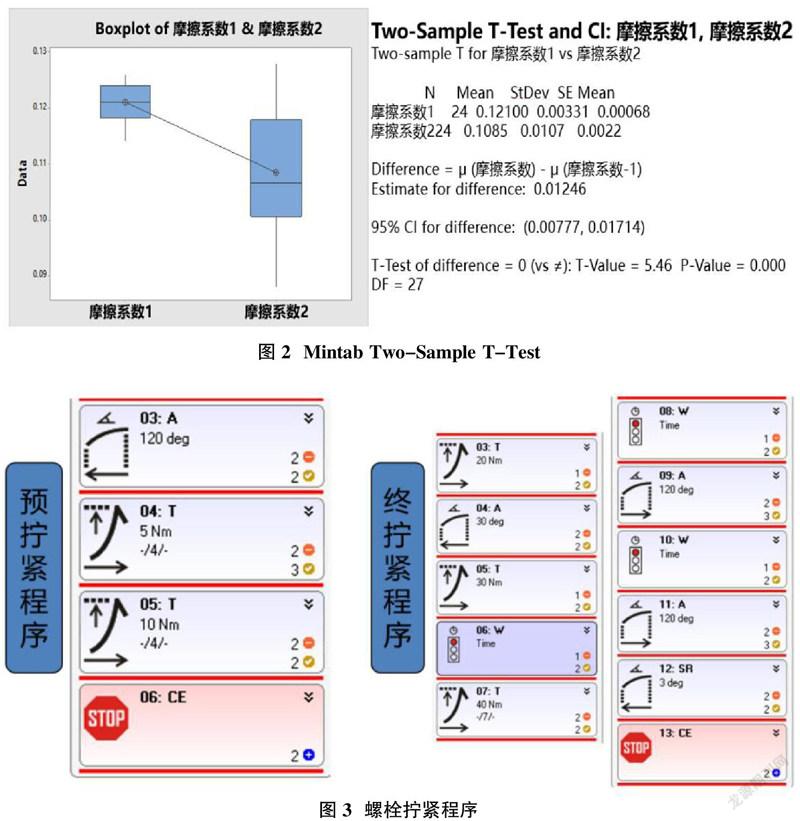

X11-拧紧程序,缸盖螺栓采用扭矩+转角的拧紧工艺分为预拧紧和终拧紧两部分如图3,拧紧工艺所示。根据程序变更记录,从2018年SOP开始,程序就没有发生变化,而问题是8月发生,故此为非关键因子。从是否产生变化的角度,确认X12工厂环境的温度湿度,X13测量系统本身误差,X14测量方法。此三项影响因子均未发生变化,因此暂时断定为非关键因子。

结论如下,X8缸盖螺栓表面摩擦系数为关键因子,X10缸盖螺栓抗拉强度为根据结果改善情况待判因子。下一步就缸盖螺栓表面摩擦系数影响因子进行分析。

根据物料追溯8月份问题较多的螺栓为供应商4月份生产,而其2月份生产的螺栓在工厂表现较好,针对这两批次的螺栓进行对比分析如表1。

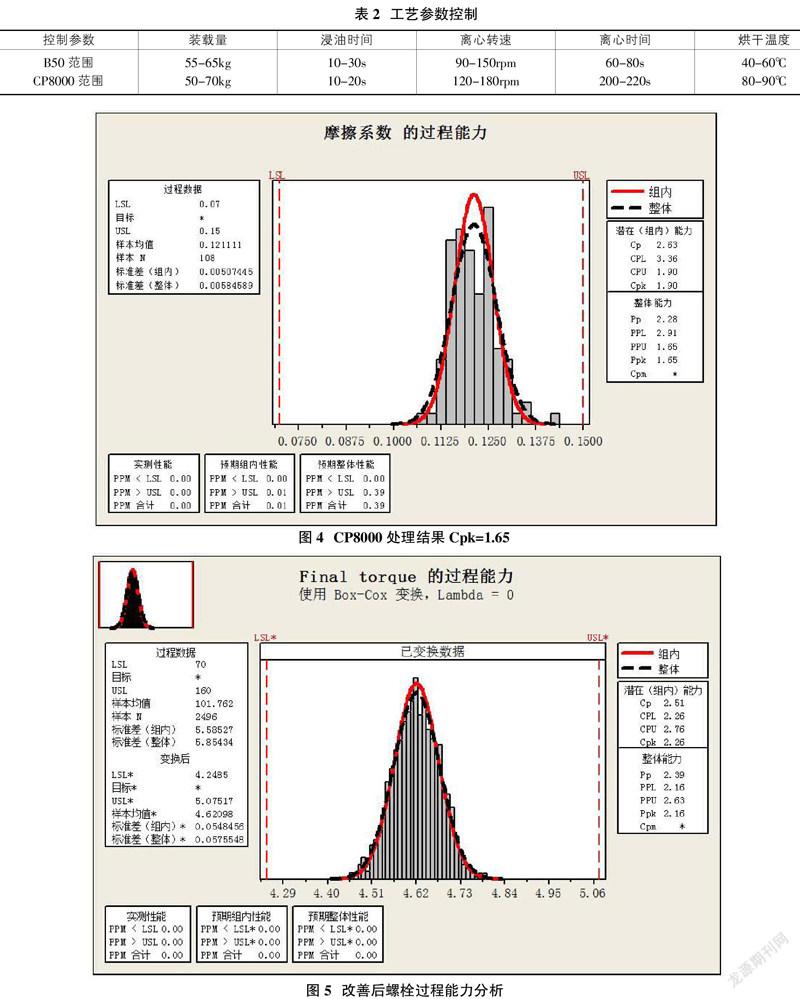

分析对比两种表面处理标准工艺,如表2,再分析两种螺栓的过程能力差异,B50处理后螺栓摩擦系数Cpk=0.15,CP8000处理后螺栓摩擦系数Cpk=1.65如图4。最后锁定原因为供应商表面工艺变更导致。

4 改进阶段

六西格玛改进阶段就是优化解决方案,确认能够满足改进目标。供应商将表面处理油剂从B50更换成CP8000,生产螺栓进行现场验证。现场验证结果如下,将改善的螺栓在现场进行验证,随机搜集2496份变量数据,通过Minitab软件进行数据分析,样本均值扭矩为101Nm,过程能力Cpk=2.26,如图5。改善后,工厂持续生产2个月发动机过程中,其终拧紧一次性合格率为99.7%,改善有效。

5 ; 控制阶段

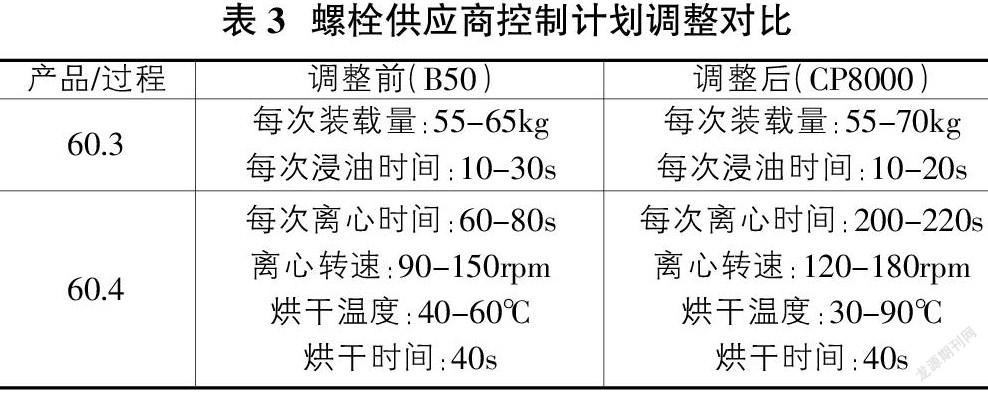

控制阶段是保证缸盖螺栓终拧紧一次性合格率得到明显改善。要求供应商针对控制计划进行优化,如表3所示;工厂内部需保持实时监控,要求外检、工艺制定每周拧紧日报,汇报拧紧工位一次性合格率及原因分析,生产部门利用OEE日报,整理拧紧的主要问题。

6 总结

针对装配线缸盖螺栓终拧紧一次性合格率偏低的问题,引入六西格玛质量管理工具,通过定义、测量、分析、改进、控制的过程,挖掘根本原因,改进优化,达到精益求精的效果、消除了生产浪费,提高了生产效率。

参考文献:

[1]何桢.六西格玛绿带手册[M].北京:中国人民大学出版社,2011.

[2]汤春球,张继伟,莫易敏,等.扭矩转角法工艺与检测方法[J].机械设计与研究,2018,34(6):103-108.

[3]杨欣.基于六西格玛DMAIC方法的D公司产品质量改进研究[J].南方农机,2021,52(11):105-106,108.

[4]张浩,鞠麟麟,邹晓泉,等.无卤低烟阻燃布电线单根垂直燃烧性能改進[J].光纤与电缆及其应用技术,2021(03):34-38.