抽水蓄能电站中性点接地刀闸操作系统的设计与探析

田 博,刘 锦,王虎军,王旭光,张海峰,马庆宇

(西安航天自动化股份有限公司,陕西 西安 710065)

0 引言

抽水蓄能电站作为发电系统中的重要辅助设施,具有调峰填谷的优良特性,对保证电网的安全、稳定运行起到重要的作用。目前,国内抽水蓄能电站大多采用静止变频(static frequency converter,SFC)启动为主、背靠背(back-to-back,BTB)启动为辅的方式。其中,BTB启动作为一种必不可少的辅助启动方式,对电网稳定运行起到了重要的保障作用。在BTB启动过程中,拖动机组和被拖动机组的中性点刀闸安全、正确地分合动作对启动过程至关重要。因此,本文针对国内某抽水蓄能电站在运行过程中传统中性点刀闸机构的不足,设计了一套功能可靠的中性点刀闸操作系统,并成功参与发电机组运行,已稳定运行一年以上[1]。

1 BTB启动原理

BTB启动也称同步启动,即利用本电站内一台发电机组(作为拖动机组)来启动另一台电动机组(作为被拖动机组)的方式。作为机组抽水工况下重要的启动方式,BTB启动过程需要两台机组进行密切的协调配合。该启动方式涉及拖动机组的选择、拖动机组与被拖动机组的流程控制、中性点接地刀闸的分合控制、调速器控制、励磁控制以及继电器保护配合等,是一个复杂的联合控制过程。

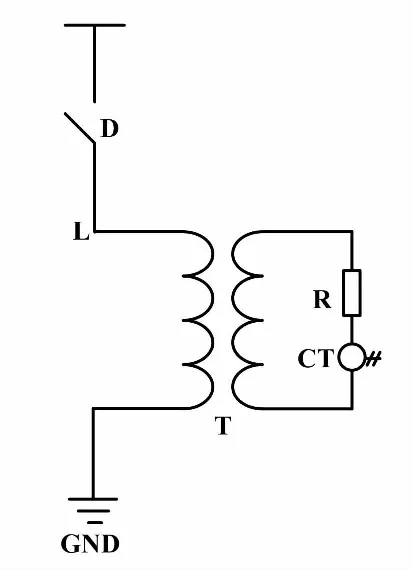

BTB启动过程如图1所示。图1中,两台机组定子之间通过电气连接。启动前,在两台机组的转子中注入励磁电流,方向如图1中虚线所示;然后开启拖动机组导叶,向被拖动机组提供定子电流,驱动被拖动机组运行。

图1 BTB启动过程示意图

图1中:T为中性点接地变压器;D为中性点刀闸(隔离开关);R为二次侧电阻器;CT为电流互感器;L为铜质母线;GND为地。

BTB启动机组抽水流程如下。

①操作系统选择拖动机组和被拖动机组。将选择的两台机组通过启动母线连接在一起,并确定拖动机组是否具备启动条件。

②拖动机组满足BTB启动条件以后,打开拖动机组中性点刀闸和换相刀闸,闭合拖动机组的拖动刀闸。

③被拖动机组满足BTB启动条件以后,被拖动机组将换相刀闸投向抽水方向,闭合被拖动机组的拖动刀闸。

④闭合拖动机组出口断路器,使两台机组之间建立电气连接。然后,拖动机组开启辅机和球阀,被拖动机组开启辅机压水。

⑤被拖动机组和拖动机组被投入恒定的励磁电流,使两台机组之间建立起同步电磁力矩。拖动机组启动调速器开启导叶,被拖动机组在同步电磁力矩的作用下与拖动机组一同加速。

⑥被拖动机组同期装置启动,调节拖动机组调速器和励磁装置,直至满足同期并网条件后,闭合被拖动机组出口断路器,打开拖动机组出口断路器,解除电气连接。

⑦打开拖动机组拖动刀闸,关闭调速器和球阀,闭合中性点刀闸,拖动机组进入停机稳态;与此同时,被拖动机组收到拖动机组分拖动刀闸信号后,打开启动刀闸,并根据设定进入抽水调相工况运行[2-4]。

2 中性点接地刀闸在BTB启动中的作用

在机组实际操作过程中,对变压器中性点接地刀闸的切换控制是保证电网安全运行的一项重要措施。在发电机组正常运行或处于待机状态时,机组的中性点接地刀闸为闭合状态。装设有多台发电机组的电站中,若其中有几台处于检修状态,那么正常运行的设备中性点就存在位移电压。这样运行设备存在的位移电压就有可能通过中性点接地系统传导给检修的设备,形成危险电压。因此,当机组处于停电检修状态时,为了防止系统发生接地等事故,应打开检修机组的中性点接地刀闸。

上文分析了中性点接地刀闸在系统控制中的基本用途。除此之外,中性点刀闸的正确分合对BTB的正常启动至关重要。在BTB启动过程中,拖动机组启动被拖动机组时,机组现场控制单元(local control unit,LCU)发出打开拖动机组中性点接地刀闸的指令,中性点刀闸动作处于分开状态。此时,被拖动机组的中性点接地刀闸处于闭合状态。当拖动完成后,拖动机组中性点接地刀闸由LCU发令恢复至合闸状态。

①在启动时,若不打开拖动机组中性点刀闸,将使拖动机组及被拖动机组的100%接地保护同时作用。在低频运行时,流过定子的少量低频不平衡电流会造成定子100%接地保护误动。

②在拖动机进入停机过程时,为确保机组安全,中性点接地刀闸的合闸时序十分重要。如果在励磁退出前闭合中性点刀闸,闭合过程中可能因机组发生故障而损坏刀闸。如果在励磁退出后立即恢复中性点,可能在中性点刀闸还没有完全闭合的情况下投入电气制动,而此时机组带励磁,则中性点刀闸有可能被损坏。因此,在停机过程中,拖动机组转速下降后不投入电气制动,而投入机械制动。当转速降为零时,闭合中性点接地刀闸。这样可以避免损毁设备,保证机组的安全。

3 中性点机构的设计

在抽水蓄能电站中,中性点机构由2个部分组成。中性点设备柜和中性点刀闸操作机构控制箱。

3.1 中性点设备柜

中性点设备柜由铜质母线、中性点刀闸、二次侧电阻器、中性点接地变压器及电流互感器等装置组成。中性点设备连接模型如图2所示。

图2 中性点设备连接模型

为满足设计要求,柜体选型为ZXD-20。根据机组额定电压和发电机组电压回路对地电容等参数,对T、R和CT进行配置,使之满足相互匹配的原则。经计算,中性点设备型号和参数如表1所示。

表1 中性点设备型号和参数

3.2 中性点刀闸操作机构控制箱

中性点刀闸操作机构控制箱作为中性点设备柜的配套装置,主要用于控制设备柜内中性点刀闸的分合。上文已详细讨论了中性点刀闸的正确分合对机组正常运行的影响,特别是在BTB启动过程中的重要作用。因此,设计一套安全可靠、易于操作的中性点刀闸控制机构有着重要的实际意义[5]。

根据中性点设备柜内中性点刀闸的型号和参数指标,结合实际刀闸的机械连接方式,利用Solidworks软件仿真出操作机构控制箱与中性点刀闸的连接。中性点刀闸操作机构连接如图3所示。图3中,中性点刀闸与操作机构控制箱通过外部的连杆机构进行连接。

图3 中性点刀闸操作机构连接示意图

依据Solidworks软件仿真的结果,设计了系统控制箱的平面图。控制箱包括CPU、减速机、转换开关SA、分合闸按钮SB、断相与相序保护继电器GDH、温湿度显示器EHD等元器件。本着箱内方便布线的原则,合理设计了各元器件的位置。

控制箱内的输出轴作为转矩的输出装置,直接影响着连杆机构的操作是否顺畅,最终关系到中性点刀闸能否可靠地分合到位。据此,确定输出轴、电机和减速机三者之间的位置关系。根据连杆机构的特性,经过计算,确定了控制箱输出轴的实际安装位置。输出轴采用侧面安装,具有噪音小的特点。

4 中性点刀闸控制系统的设计与实现

4.1 中性点刀闸控制系统原理图的设计

为配合中性点刀闸操作机构实现其刀闸控制功能,设计了中性点刀闸控制系统。中性点刀闸控制系统原理如图4所示。图4中主要包括3个回路:电机回路、控制回路和温湿度控制回路,所需电源分别为AC 380 V(50 Hz)、DC 220 V和AC 220 V。控制回路包括现地自动和远方自动2种工作方式。为保障在电源掉线后依然可以操作机构,设计了通过转动机械手柄进行分合闸的现地手动模式,保证了紧急情况下机构的正常操作。

图4 中性点刀闸控制系统原理图

图4中,M为永磁同步电机。电机各项参数如下:额定电压为AC 380 V;额定功率为37 W;额定电流为1.7 A;额定转速为1 400 r/min;启动电流为≤10 A。

GDH是电机综合保护器。该保护器是根据隔离开关电动机构的运行特点设计的,采用电流检测技术,无需外电源,对电动机运行中的对称性故障(如过载、堵转等)及非对称性故障(如断相、电流不平衡等)有可靠的保护功能。其输出接口采用无源触点的固态式电子开关,故检验开关的通断时不能简单地用万用表来测量,在检测其他线路时可将接点GDH-1/GDH-2短接。EHD是温湿度自动控制器,可自动控制调节潮湿环境下箱体的温湿度,使元器件持续正常运行。

4.2 中性点刀闸控制策略

水轮机的调节系统可分为调节系统模型、制动器模型和导流涡轮模型3种,通过试验得到静特性、恒转差、频率死区、继电器响应时间等参数[6]。

根据水轮机的调节系统原理和中性点接地刀闸的机械特性,运用MATLAB建模平台,利用改进的遗传算法(genetic algorithm,GA)对实测数据进行模型识别,所建模型符合标准要求。

刀闸的输出力矩方程为:

(1)

刀闸控制电机作用力模型为:

(2)

式中:I为激励电流;h为电机结构参数;x0为目标位置;x为当前位置。

(3)

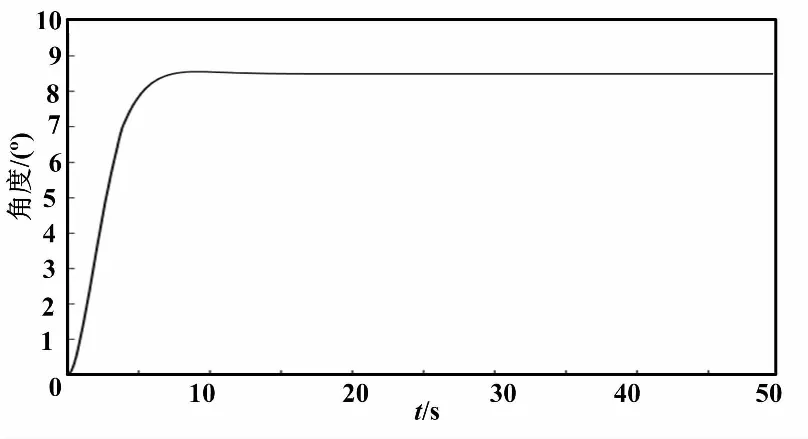

对式(3)作拉普拉斯变换:

k1I(s)=ms2X(s)+ksX(s)-k2X(s)

(4)

激励电流对电机控制电压的传递函数为:

(5)

式中:L为转动电机线圈电感;R为电机线圈的电阻值。

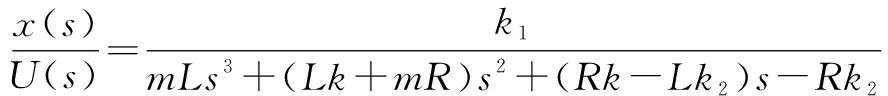

通过以上推导,最终可得到控制时间与角度之间的传递函数:

(6)

系统特征方程为:

mLs3+(Lk+mR)s2+(Rk-Lk2)s-Rk2=0

(7)

二阶闭环特性方程为:

s2-(0.003 8-52.202 5Kd)s-0.041 7+

52.202 5Kp=0

(8)

对于二阶控制系统,可以根据系统的性能进行极点配置。根据系统性能要求,假设系统的理想超调量为1%、调节时间为0.1 s,则理想的特征方程为:

s2+80s+3 358=0

(9)

利用MATLAB仿真模块得到传递函数阶跃的响应仿真曲线。中性点开关时间和角度仿真曲线如图5所示。

图5 中性点开关时间和角度仿真曲线

试验结果表明,改进后的控制方法不仅有效地增强了操纵区域,而且实现了角度控制。因此,所提出的复合控制方法以及设计的控制器是可行的。

4.3 中性点刀闸操作系统的实现

该中性点刀闸操作系统采用电动机驱动涡轮蜗杆减速装置,带动输出轴工作,输出轴驱动连杆机构分合刀闸,具备掉电保护、缺相保护、电机过流保护、过力矩保护、位置越限保护等功能[7]。控制系统的工作方式分为以下三种。

(1)现地手动方式。

现地手摇操作电动机构时,转换开关(QC)合在“切除”位置。将手柄插入电动机构蜗杆,顺时针或者逆时针摇动,即可进行相应的分、合闸操作。操作时,需注意观察刀闸到位情况,以免损坏限位开关。

(2)现地自动方式。

现地电动操作电动机构时,转换开关(QC)合在“就地”位置。

①电动分闸:按下分闸按钮(SB3),分闸接触器(KM2)线圈接通:接触器常开触点闭合并自锁,使电动机启动。电动机驱动涡轮蜗杆减速装置,主轴逆时针方向运动,带动与主轴相连的隔离开关分闸。当主轴接近分闸终点位置时,装在主轴上的定位件使终点限位开关分开,切断分闸接触器的控制线圈电源,接触器主触点打开,切断电动机电源,机械限位装置使机构限制在分闸位置。

②电动合闸:按下合闸按钮(SB1),合闸接触器(KM1)线圈接通,接触器主触点闭合并自锁,使电动机启动,电动机驱动涡轮蜗杆减速装置,主轴顺时针方向运动,带动与主轴相连的隔离开关合闸。当主轴接近合闸终点位置时,装在主轴上的定位件使终点限位开关分开,切断合闸接触器的控制线圈电源,接触器主触点打开,切断电动机电源,机械限位装置使机构限制在合闸位置。

③电动停止:在分、合闸过程中,需要中途停止时,可按下停止按钮(SB2),切断控制电源。

(3)远程自动方式。

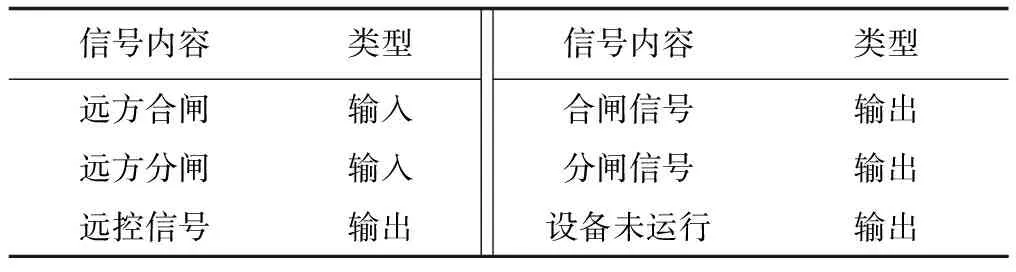

在远程工作模式下,机组监控系统能够通过可编程逻辑控制器(programmable logic controller,PLC)操作中性点闸刀的分合,并通过PLC将闸刀的位置状态上送至监控系统。远程操作电动机构时,转换开关(QC)合在“远程”位置,电动机构根据接收到的由机组发送的“合闸”或者“分闸”信号进行相应的动作,到位之后自动停止。

PLC主要输入输出信号如表2所示。

表2 PLC主要输入输出信号

在实际调试过程中,总结了中性点分合闸状态位与输出轴的关系。操作机构在自动运行过程中,当输出轴在上下限位时,刀闸能够分合到位,满足设计要求[8]。

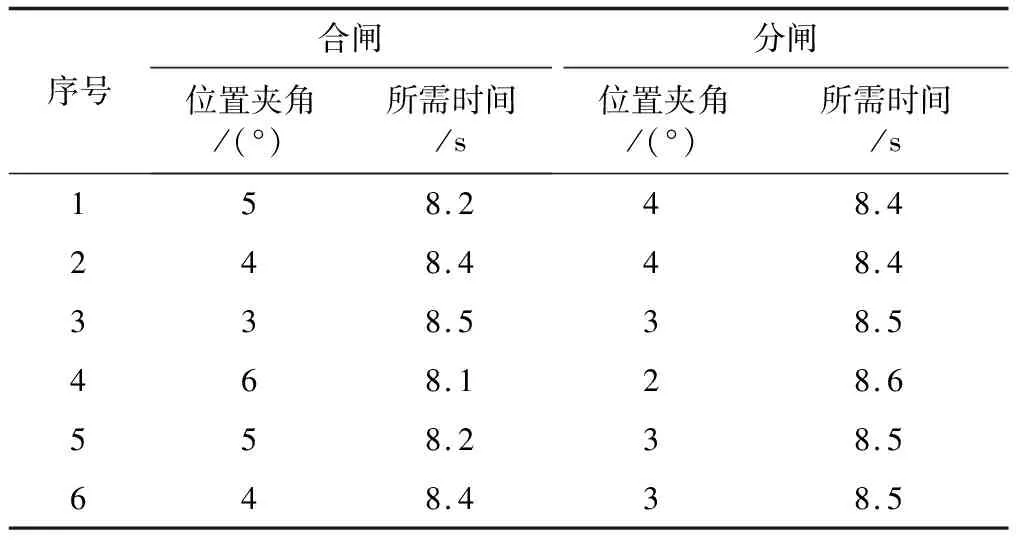

传统中性点接地刀闸操作机构为开环控制系统,不能及时地反馈合分闸是否到位,只是以上下限机械位作为单一的开关量判断。由于抽水蓄能电站在抽水和发电的工况下,设备会出现剧烈的振动,机组长时间运行会导致转动轴的位置偏移,经常出现已收到合分闸到位信号但是闸刀尚未到位的情况,导致故障报警,影响机组的安全运行。在出现故障时,用旋转角度测量仪测量了刀闸实际位置与合分闸到位位置之间的夹角(设定合闸到位位置为0°,分闸到位位置为150°)。分、合闸过程发生6次故障时,刀闸位置与到位位置之间的夹角和所需时间如表3所示。

表3 刀闸位置与到位位置之间的夹角和所需时间

本文设计的操作机构解决了刀闸分合不到位的问题,在输出轴上加装了角度传感器,能够准确测量输出轴的偏移量。输入偏移量到控制器中,控制器程序自动校正输出轴的转动角度。转动角度模拟信号与上下限位开关信号共同用于判断刀闸是否分合到位,形成了闭环控制系统。如果操作机构出现不到位的情况,系统会发出故障报警,有效地提高了运行的安全性。此外,该设计优化了转动轴与连杆机构的连接位置,除用螺栓固定外,还加装了U形卡,有效防止了机组运行振动带来的影响,缩短了分合闸到位所需的时间,提高了机构的运行效率和稳定性[9]。

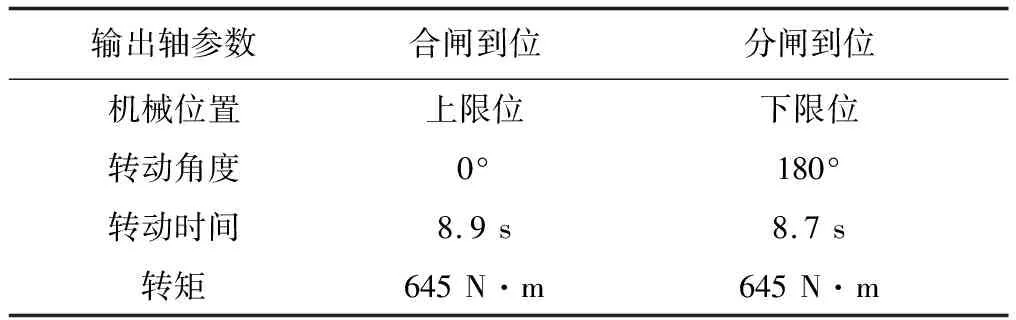

在实际的运行过程中,设计的中性点接地刀闸操作机构能够精确地实现刀闸的分合到位。改进后中性点机构分合闸到位位置与输出轴的关系如表4所示。

表4 改进后中性点机构分合闸到位位置与输出轴的关系

传统中性点接地刀闸操作机构在正常运行下,传统中性点机构分合闸到位位置与输出轴的关系如表5所示。

表5 传统中性点机构分合闸到位位置与输出轴的关系

由以上分析可知,与传统中性点接地刀闸操作机构相比,本文设计的操作机构具有分合闸速度快、分合闸位置精度高、稳定性强的特点。

5 结论

中性点接地刀闸操作机构对控制刀闸的正确分合和分合到位起到了至关重要的作用,直接影响着发电机组的安全运行[10]。

本文从机组BTB启动的基本原理及中性点接地刀闸在其中的用途入手,分析了其分合闸的正确时机及工作原理。针对传统中性点操作机构存在的问题,对其机械结构、工作原理、控制策略进行了优化,并通过Solidworks及MATLAB建模进行了仿真验证。这套中性点接地刀闸操作机构具有控制方式灵活、保护功能齐全、控制策略优良等特点。与传统中性点接地刀闸操作机构相比,优势明显:工作性能良好,连杆机构动作平顺,满足实际工况要求;大大降低了发电机组的故障率及事故率;温湿度加热器降低了潮湿环境对电气元件的影响,进一步提高了设备整体运行的可靠性和稳定性,达到了预期效果,节省了设备维护成本。经实际工业现场验证,该操作系统具有一定的实用价值。