管道陶瓷球阀振动噪声分析及结构优化

邵海燕,周小芳,2,王 娜

(1.济南大学机械工程学院,山东 济南 250022;2.东营宝丰汽车配件有限公司,山东 东营 257500)

0 引言

陶瓷球阀是20世纪70年代由日本开发的[1]。与金属球阀相比,陶瓷球阀具有耐高温、耐强腐蚀、耐冲蚀等优点,被广泛应用在煤化工行业。陶瓷球阀在使用过程中,噪声值可达90 dB以上。施工人员长期暴露在85~90 dB的环境中,耳聋的可能性在8%以上。陶瓷球阀管道系统振动及噪声产生的原因有很多,主要有以下3点[2]:①高压差流场引起的振动和噪声;②机械振动引起的噪声;③水锤现象引起的振动和噪声。其中,水锤现象引起的振动和噪声问题,可以通过“慢开、慢关”来解决。

1 噪声产生的原因

1.1 高压差流体特性分析

本文首先基于Fluent19.0对高压差引起的噪声进行流体特性分析。为了模拟实际工况、让介质充分流动,在建模时两端法兰分别连接长度为6倍和10倍DN的管道,抽取不同开度下流场计算模型。根据某企业黑水处理工况,仿真参数[3]设置为:进、出口压力分别为11 MPa和0.1 MPa,介质温度为211 ℃,动力粘度值为1.27×10-4kg·s/m2,固体颗粒直径为50 μm,固体和液体的密度分别为1 200 kg/m3和852 kg/m3,液体属于高压、中温介质流体[4]。饱和蒸气压指的是黑水处于相平衡时蒸汽所具有的压强,在211 ℃时的饱和蒸气压力为1.9 MPa。黑水在流动时,由于管道前后压差较大,极易发生闪蒸和气蚀现象。当出口压力低于211 ℃的饱和蒸气压力时,水发生汽化,介质中含有气泡和液态水,且气泡和液态水夹杂在一起向阀门内壁撞击。当出口压力大于饱和蒸气压力时,气泡破裂,导致通道内流体的流通能力下降,使阀内件、阀座、阀体及管道等振动[5]。

1.2 模态分析准备

基于ANSYS Workbench 19.0,对陶瓷球体及陶瓷球阀的模态进行研究,并分析振动特性,尤其是如何避免发生共振现象。为了提高运算速度,删除密封圈、弹性垫圈、弹簧等零件。材料参数表如表1所示。根据表1,对零、部件的材料属性进行设置。陶瓷球体的可靠性是陶瓷球阀安全使用的关键。陶瓷球阀的球体是浮动的,球体两端固定约束,通过两端的阀座进行支撑。在阀门管道前端添加固定,在后端添加简支约束。

表1 材料参数表

2 流体特性与模态仿真

2.1 高压差流体特性仿真

首先进行流体特性仿真。球体不同旋转开度时的速度云图如图1所示。图1分别是陶瓷球阀球体在旋转20°、40°、60°、80°和90°这五个开度时的速度云图。

图1 球体不同旋转开度时的速度云图

流道中,入口处的流速较低。球体附近,流体呈漏斗状。最高流速出现在球体出口的位置,因为此处流通面积急剧变化,导致压力降低、流速增加。

球体不同旋转开度时的压力云图如图2所示。图2分别是陶瓷球阀球体在旋转20°、40°、60°、80°和90°这五个开度时的内部流场压力云图。球阀打开,压力减少的地方出现在节流口后球体通孔的位置,在第二个节流口后压力值最低,五个开度下的右侧管道出口压力分别为1.43 MPa、1.2 MPa、1 MPa、0.9 MPa和1 MPa,均小于211 ℃时的饱和蒸气压力(1.9 MPa)。因此,阀门在五种开度工况下发生了闪蒸现象,没有发生气蚀现象。

图2 球体不同旋转开度时的压力云图

2.2 模态仿真

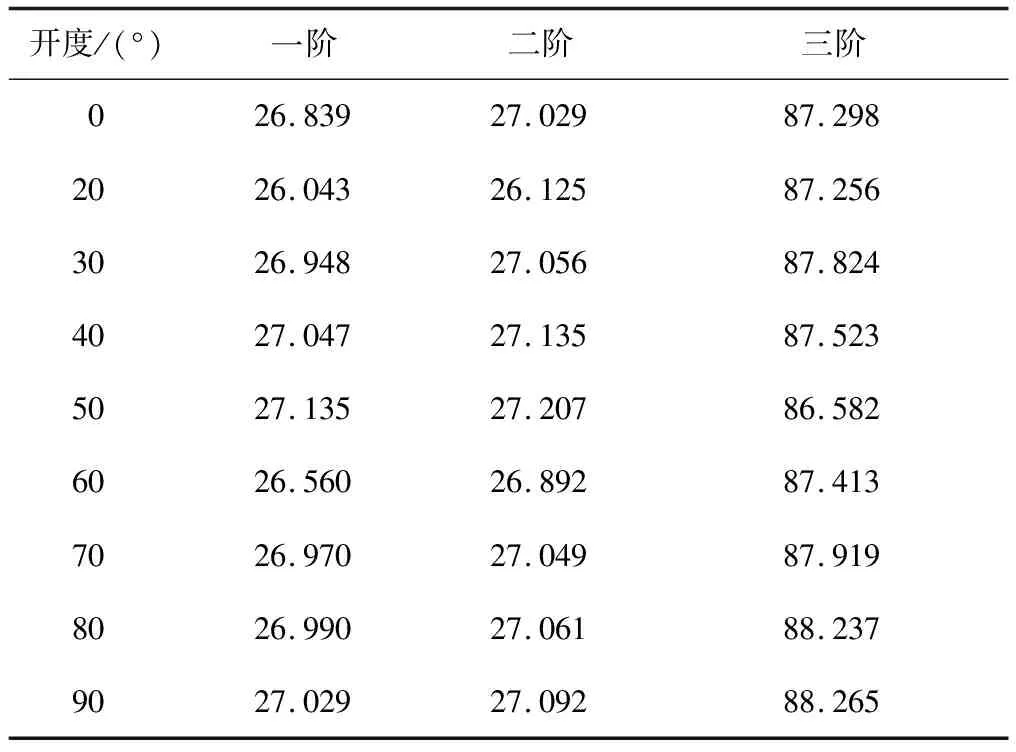

在模态分析时,一般通过求解低阶模态来研究共振问题[6]。本文取前三阶进行分析。九个开度下管道和球阀的前三阶振动频率如表2所示。安装在管道上的陶瓷球阀的九个开度分别为0°、20°、30°、40°、50°、60°、70°、80°和90°。

表2 九个开度下管道和球阀的前三阶振动频率

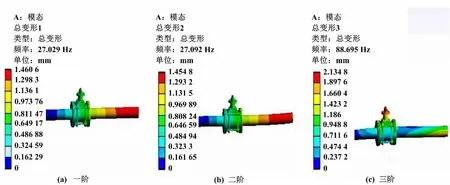

陶瓷球体的前三阶振动频率模态仿真如图3所示。选取安装有阀门的管道在一种开度时的前三阶振动频率模态分析图进行展示,球体旋转90°时管道和球阀的前三阶振动频率模态仿真如图4所示。

由表2、图3和图4可知,球体前三阶的振动频率在3 000 Hz左右;管道和陶瓷球阀整体的前三阶振动频率值大约为27 Hz、27 Hz和88 Hz,远小于球体的前三阶频率,因此不会发生共振现象。

图3 陶瓷球体的前三阶振动频率模态仿真

图4 球体旋转90°时管道和球阀的前三阶振动频率模态仿真

根据上述流体特性仿真分析的结果,结合球体、安装球阀的管道各自在不同开度下的前三阶振动频率分析,得到出入口压差较大时产生高噪声的原因是闪蒸现象,而不是共振。

3 内部结构改进

通过对陶瓷球阀内部结构进行改进,解决闪蒸现象引起的高噪声,即在阀门出口侧管道内安装节流孔板和优化阀座结构。

3.1 节流孔板

孔板和阀座上分布着不同孔径的小孔,能使压力下降,最大程度减轻产生的能量[7]。总的压差为每一级降压时的压力差之和。根据国标[8],节流孔板中各节圆和孔的大小与管道内径D相关。节流孔板结构如图5所示。

图5 节流孔板结构示意图

当DN200管道的内径为207 mm时,计算得到a~e的尺寸,分别为0.25D、0.56D、0.75D、0.85D和0.90D,a~e上各孔的直径分别为0.41D、0.139D、0.136 5D、0.110D和0.077D。其中:孔板的厚度t为0.125D,即25.875 mm;阀门出口与节流孔板入口之间的距离l1取2D,即414 mm。

3.2 阀座结构优化

改进的阀座结构如图6所示。图6中,高度为H的圆柱面与凹形球面共同组成过渡腔,既可以降低瞬间冲量的峰值,也有利于减振降噪。通过计算,确定H为1 mm;节流阀座球面的端口直径与球体的流道内径d相等,节流阀座球面的直径比球体的直径大2 mm。

图6 改进的阀座结构图

4 降噪效果分析

通过监测点的声强判断结构改进后的降噪效果。借助Fluent软件中的Acoustics模块进行噪声场计算。其原理为求解气动声学方程(Ffowcs-Williams & Hawkings,FW-H)[9],再对其进行傅里叶变换。FW-H方程如式(1)所示。

(1)

对得到的时域信号进行傅里叶变换(fast Fourier transformation,FFT),计算式[10]如式(2)所示。

(2)

式中:p(f)为频域下的压力函数;p(t)为时域下的压力函数。

根据国标中[11]中对监测位置的要求,监测位置与阀门出口的距离l应为1 000 mm。阀座和节流孔板安装位置及内部流场监测点位置如图7所示[3]。由图7可知,在内部流场沿基准面I-I’位置设置A~H8个监测点,位置如图7(b)所示。

图7 阀座和节流孔板安装位置及内部流场监测点位置

陶瓷球阀结构优化指安装节流孔板和改进阀座结构。阀门完全打开,结构优化前后监测点的振动频率及噪声如图8所示。

图8 结构优化前后监测点的振动频率及噪声图

总体上,监测点噪声值曲线在低频时较大,随着频率的升高,幅值呈下降趋势。结构优化前后监测点的最大噪声值对比如表3所示。由表3可知:管道内部流场噪声监测点的降噪幅度均在16%以上,降噪效果明显。

表3 结构优化前后监测点的最大噪声值对比[3]

5 结论

本文依据黑水处理工况设置了工作参数,主要对陶瓷球阀及其管道进行了流场和噪声场仿真,发现管道出入口压差较大时,阀门产生振动和噪声的主要原因是闪蒸现象而不是共振。据此,通过安装可消耗内部能量、节流降噪的节流孔板和结构优化后的阀座,监测点的噪声值降低了16%以上。本研究在进行噪声场仿真时未考虑球阀和管道外壁对噪声传播的影响,而实际上外壁可以阻挡部分噪声。后续工作可从解决陶瓷材料脆性和进一步确定陶瓷球阀自身及其装配在管道中的振动源展开。