YB48型硬盒包装机烟支推进器的推烟板结构优化

杨忠泮,吴恋恋*,刘海军,牛永刚,张建栋,常 诚,张 俊

1.甘肃烟草工业有限责任公司技术研发中心,兰州市七里河区南滨河中路1111 号 730050

2.甘肃烟草工业有限责任公司兰州卷烟厂,兰州市七里河区南滨河中路1111 号 730050

3.中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2 号 450001

YB48 型硬盒包装机是当前国内卷烟工业企业广泛使用的一种超高速包装设备[1],额定速度为800 包/min,采用的是双路直包包装形式,与FOCKE 系列包装机的单路包装技术相比,包装速度显著提高。但在生产中由于烟支供给及成型输送系统经常发生烟支堵塞、烟支下落不顺畅等现象,造成机组频繁停机,影响设备有效作业率[2]。其中,烟支供给及成型输送系统中烟支推进器与转塔内发生烟支堵塞、烟支断残等触发停机现象所占比例较高[3],分析发现推烟板是造成此类故障的主要原因。由于推烟板工作时需要频繁与烟支接触,在往复推送烟支过程中产生的振动冲击力、在烟支成型时产生的挤压力以及在下烟通道中的烟支重力等作用力均容易使推烟板产生形变和位移,进而影响烟支成型效果和推烟板使用寿命。近年来针对FOCKE 系列包装机烟支供给及成型机构已有较多研究,郭建娟等[4]通过改进FOCKE700S 型包装机烟库下烟通道中分烟隔板和导烟板的结构,降低了因下烟通道堵塞而导致的故障停机率;韩国栋等[5]通过有限元仿真对比了45 钢和LD10 铝合金材料对FOCKE350S 型包装机推烟板力学性能的影响,结果显示铝合金材料更适合推烟板的工况条件。但对于YB48 型硬盒包装机推烟板结构进行分析与研究则鲜见报道。研究发现,空茎植物经过生物优化过程具有良好的力学性能,其硬质高密度材料集中在外层,内部为松软的低密度物质,即植物茎秆的表层结构为高强度、高密度硬质层,利用空茎植物结构特性进行仿生设计近年来已在高速运动零部件设计中得到广泛应用[6]。为此,通过分析YB48 型硬盒包装机烟支推进器组成及推烟板的受力形式,基于空茎植物结构特性对推烟板进行优化设计,以期改善推烟板的综合力学性能,降低故障停机率,提高包装设备运行效率。

1 问题分析

1.1 烟支推进器组成及运动分析

烟支推进器由烟支推进机构、烟支成型机构、脱开及啮合机构三大部分组成,见图1a。其中,烟支推进器安装在烟支推进器架上,在主传动轴和曲柄轴的驱动下,推进器架可以在两导向轴上移动。烟支推进器的执行部分由烟支转塔、控制挡板、导烟块及推烟板4 个部件组成,见图1b。烟支推进器通过推烟板将烟支料斗中的每组烟排列为上、中、下3 层,呈7-6-7 布局形式,每次循环同时推送4 组烟,在导烟块的配合下将分层后的烟组推出并完成成型工序,已成型烟组被推入烟支转塔内进入后续工序。导烟块和推烟板的结构与规格决定了烟组排列情况,因此推烟板是烟支推进器的核心零部件之一。

图1 烟支推进器主要组成部分示意图Fig.1 Schematic diagram of major parts of cigarette pusher

烟支推进器的推烟板共有4 个,分为左右两组,两组推烟板的外形结构布局相同,以运动方向为中心左右两组推烟板呈对称结构。导烟块共有7 个,在运动方向上每个推烟板的两侧各有一个导烟块与其间隙配合安装,靠近烟库中轴线的两个推烟板共用一个复合结构的导烟块。导烟块的结构与推烟板外侧的两个隔烟板的结构相匹配,以实现烟组分层排列。

1.2 存在问题

推烟板由7 块隔烟板组成,见图2。在生产中主要存在以下问题:①推烟板中间5 块隔烟板的筋板部位均为T 形结构,在推进运动过程中,为保证进入烟支转塔的烟组上、中、下3 层呈7-6-7 排列,在烟组中层位置留存1 支烟使第1 与第2 隔烟板之间保留一定间隙;在回程运动过程中,留存的中层单烟支从间隙下落到底层,成为下一个排列烟组的底层烟支。由于烟支下落的瞬时状态是烟丝端向下滤嘴端上翘[7],当下烟道中存在烟末或烟支在输送过程中因挤压导致烟丝端圆度变形时,第2 隔烟板侧边凸台部位容易剐蹭到下落烟支,造成烟组成型效果不理想,进而产生烟支挤压、烟支断残、阻塞烟道等故障停机。②推烟板第7 隔烟板上下两个工作面主要完成7-6-7 排列烟组上下两层最外侧烟支推送,两个工作面均为矩形且面积仅为42.3 mm2,而单支卷烟滤嘴横截面积为47.01 mm2,当下烟道中有较多烟末或烟支出现弯曲时,烟支在推送过程中由于受力不均容易发生歪斜,导致烟组成型效果不佳,且在烟组推送过程中产生烟支挤压变形、烟道堵塞等问题。分析可见,推烟板结构设计不合理是造成设备故障率高的主要原因。

图2 改进前推烟板结构及推烟工作面示意图Fig.2 Schematic diagram of cigarette plunger and it’s working surface before modification

2 改进方法

2.1 推烟板的改进

为提高在高速运动条件下推烟板的力学性能,在不改变推烟板原有外形尺寸的基础上,基于空茎植物仿生设计原理[6]对其进行优化设计,见图3和图4。与空茎植物茎秆相似,推烟板存在连续和离散结构布局,并作为承载结构件承受物料重力和载荷引起的压力。结合空茎植物中间为低密度或空心材料,表层组织的弹性模量沿纵向大于周向和内部组织的结构特性,以垂直方向材料分布多、水平方向材料分布少为原则,将第2隔烟板至第6隔烟板的筋板改进为半空心长方体结构。如图4 所示,隔烟板的半空心体在垂直方向上的布局为拱桥式弧形空腔,以提高各隔烟板承载烟支质量的抗弯能力;同时拆去原推烟板第2 隔烟板侧边凸台,以消除推烟板在回程时与留存单烟支产生剐蹭的问题。图3 中,改进后将第7 隔烟板上下工作面设计为L 形结构,与滤嘴接触的工作面积由原来的42.3 mm2增加到54.3 mm2,提高了烟支推送过程中的受力稳定性。

图3 改进后推烟板结构及推烟工作面示意图Fig.3 Schematic diagram of cigarette plunger and it’s working surface after modification

图4 改进前后推烟板结构对比图Fig.4 Comparison of structure of cigarette plunger before and after modification

2.2 导烟块的改进

基于导烟块原有安装方式,对与推烟板第7隔烟板配合的导烟块进行了改进,见图5。以导烟块工作面上的凸台为对称面在两侧增加矩形凹槽,改进后第7 隔烟板与导烟块工作面配合间隙尺寸不变;根据推烟板与导烟块共同作用时烟组推送行程,以及导烟块伸入长度、烟支长度和第7 隔烟板筋板长度,确定凹槽尺寸为3 mm×3 mm ×66 mm。改进前后推烟板、导烟块装配关系以及7-6-7 排列烟组推送成型工作状态见图6。

图5 改进前后导烟块工作面结构对比图Fig.5 Comparison of structure of cigarette guide block before and after modification

图6 改进前后推烟装置装配及推烟操作示意图Fig.6 Schematic diagram of assembly and working of cigarette pusher before and after modification

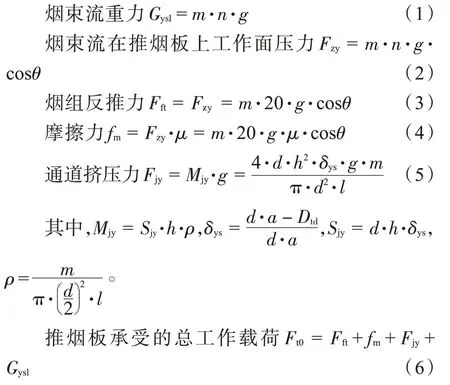

2.3 推烟板工作载荷与静动态特性分析

2.3.1 推烟板工作载荷分析

推烟板与烟支推进器相关部件的装配关系见图7。推烟板通过一端的安装孔以悬臂梁的形式安装于推烟架上,当推烟板运动到行程极限位置,即将一组烟完全推送到烟支转塔模盒内时,推烟板承受的工作载荷最大。其中,推烟板各隔烟板与滤嘴接触的工作面承受的载荷有烟组反推力Fft、摩擦力fm以及通道挤压力Fjy,见图7a;推烟板上部承受的载荷是烟支料斗中烟束流重力Gysl[8],见图7b。xyz坐标系是以推烟板上工作面及侧面为基准的坐标系,x′y′z′坐标系是以水平面及垂直面为基准的坐标系。

图7 推烟板在烟支成型过程中承受的工作载荷Fig.7 Working load of cigarette plunger during cigarette group forming

式中:m为烟支质量,kg;θ为烟组成型运动平面与水平面夹角,烟支转塔模盒为正七边形,故θ=25.7°;n为烟束流烟支数量,支;g为重力加速度,取值为9.80 m/s²;μ为摩擦因数;d为烟支直径,mm;a为烟组顶层烟支数量,支;l为烟支长度,mm;h为烟组高度,mm;ρ为烟支密度,g/mm3;δys为烟组进入转塔模盒后在宽度方向上受到的压缩量,mm;Dtd为导烟块通道宽度,mm;Sjy为烟组在宽度方向上被挤压面积,mm2;Mjy为烟组被挤压部分质量,kg;Gysl为烟束流重力,N;Fzy为烟束流在推烟板上工作面压力,N;Fft为烟组反推力,N;fm为摩擦力,N;Fjy为通道挤压力,N;Ft0为总工作载荷,N。

由于1 组烟(20 支)的质量相对较小(在13.9~17.4 g 之间)[8],推烟板上部承受的烟束流支数在240~280支之间,因此Fzy=Fft。将相关参数代入公式(1)~(6),计算得到推烟板承受的工作载荷分别为Fzy=2.17 N,Fft=0.155 N,fm=0.032 N,Fjy=0.222 N。

2.3.2 推烟板有限元静动态特性分析

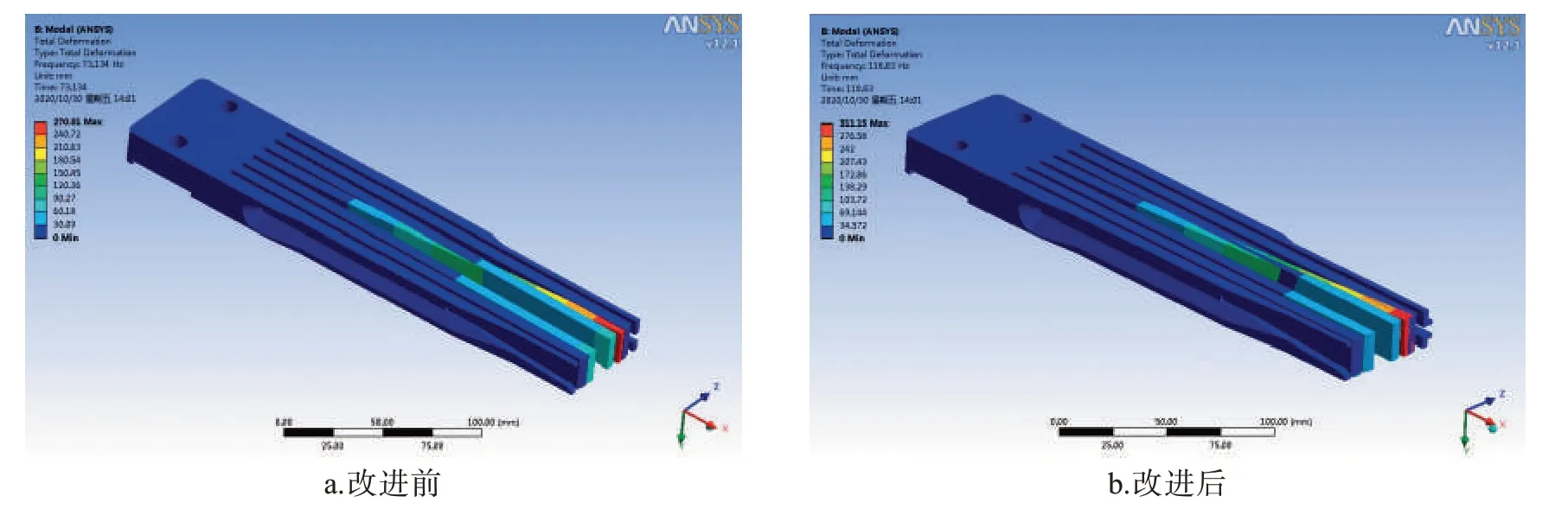

建立改进前后推烟板有限元模型,使用ANSYS Workbench 12.1 软件进行分析。采用四面体网格自动划分方式,网格大小为2 mm;材料选用铝合金7075,弹性模量为66.35 GPa[9];添加约束条件为安装孔端部固定支撑[10],在推烟板与滤嘴接触工作面以及各隔烟板上部施加工作载荷,并对其进行静动态特性有限元仿真试验。图8 为推烟板总位移云图,图9 为推烟板最大等效应力及位置云图,图10 为一阶振型云图,各云图中由蓝至红表示零件变形呈逐渐增大趋势。

图8 改进前后推烟板总位移云图Fig.8 Nephogram of total displacement of cigarette plunger before and after modification

图9 改进前后推烟板最大等效应力及位置云图Fig.9 Nephogram of maximum equivalent stress and location of cigarette plunger before and after modification

图10 改进前后推烟板一阶振型云图Fig.10 Nephogram of first-order vibration mode of cigarette plunger before and after modification

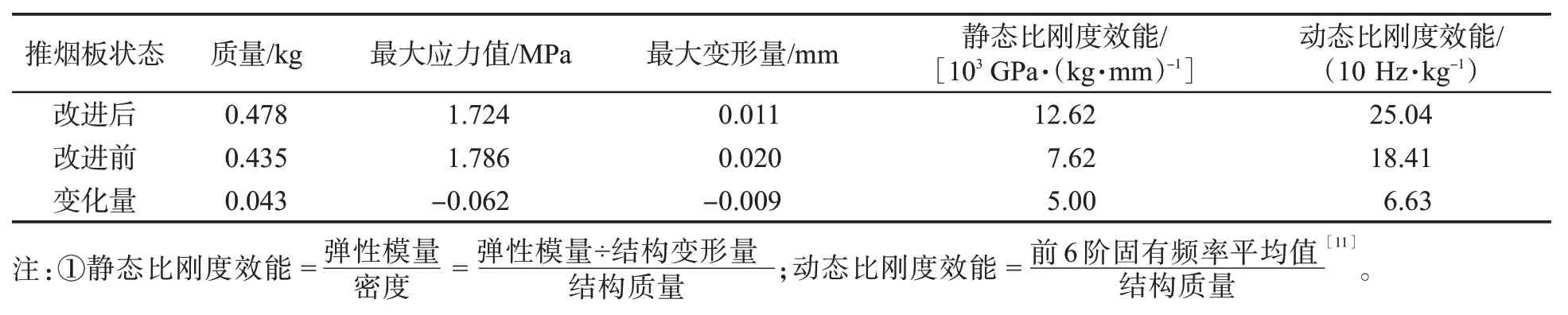

推烟板静力学分析结果见表1。可见,改进后推烟板最大应力值比改进前减小3.47%,在施加最大工作载荷时,其最大应力值远小于7075 铝合金材料的屈服强度265 MPa;最大变形位置发生在第3 隔烟板的底部位置;推烟板质量比改进前增加0.043 kg,但最大变形量减小45%;静态比刚度效能提高65.62%,动态比刚度效能提高36.01%,表明在满足设备功能需求下改进后推烟板的力学性能得到显著提高。推烟板模态分析结果见表2。可见,改进后推烟板前6 阶固有频率均显著提高,平均增幅49.48%,有效改善了推烟板动态特性。

表1 改进前后推烟板有限元仿真分析结果①Tab.1 FEA results of cigarette plunger before and after modification

表2 改进前后推烟板固有频率及振型Tab.2 Natural frequency and vibration mode of cigarette plunger before and after modification

3 应用效果

3.1 材料与方法

材料:“兰州(硬精品)”牌卷烟(由甘肃烟草工业有限责任公司兰州卷烟厂提供)。

设备:YB48 型硬盒包装机(上海烟草机械有限责任公司)。

方法:对兰州卷烟厂两组YB48 型硬盒包装机进行对比测试。改进前后推烟板材料均采用铝合金7075,将表面进行硬质阳极氧化处理以提高耐磨度。分别对改进前后烟支推进器故障频次与停机时间进行统计,统计时间为1 个月,取平均值。

3.2 数据分析

由表3 可见,改进后烟支推进器故障停机频次比改进前减少42 次/周,降幅为37.17%;停机时间平均减少1.2 h/周,降幅为38.34%,基本消除了在烟组成型过程中出现的烟支断残、烟支挤压等问题,且改进前后推烟板在相同使用条件下磨损程度及外形无明显差异。

表3 改进前后烟支推进器故障频次及停机时间①Tab.3 Failures and machine’s downtime of cigarette pusher before and after modification

4 结论

对YB48 型硬盒包装机推烟板和导烟块进行了优化设计,并基于ANSYS 平台对改进前后推烟板进行了有限元仿真分析,结果显示改进后推烟板静态比刚度效能提高65.62%,动态比刚度效能提高36.01%,推烟板综合力学性能得到显著提高。以兰州卷烟厂使用的两台YB48 型硬盒包装机为对象进行测试,结果表明:改进后烟支推进器故障停机频次减少37.17%,停机时间减少38.34%,有效提升了超高速包装设备的运行效率。