孔间厚度对双孔法测定材料局部强度的影响及方法改进

牟 遇,张爱华,王 平,朱 亮,祁 靖

(1.兰州理工大学 电气工程与信息工程学院,兰州 730050;2.兰州理工大学 材料科学与工程学院,兰州 730050)

0 引言

焊接接头的力学性能不均匀对接头承载能力有复杂的影响,用有限元法对接头进行试验研究和分析时,需要输入各个区域的强度,其中最基本的参数为屈服强度和抗拉强度[1]。另外,钢的本构性能会根据时效、服役载荷、脆化、辐照等因素而发生变化[2],工程上需定期测定现役设备危险部位的局部强度,以便对其承载能力和安全可靠性进行评定。目前,标准拉伸试验已经建立较为完善的理论与试验体系,并已编纂成为标准[3]。但该方法制备试样复杂,无法现场测试,且成本较高,不便推广[4]。为了寻求能准确测定材料局部强度的现场试验方法,本课题组已进行了许多研究,并提出了双孔微剪切法[5]。这种方法无需制备试样,直接在被测材料区域打两盲孔,进行剪切试验,通过测试两孔间材料的荷载位移试验曲线来分析局部强度,已验证可作为现场试验手段之一[6]。但通过进一步试验与研究发现,双孔微剪切试验装置刚性不足,且稳定性较差,增加了一定的试验误差。更重要的是,测定局部强度的计算过程较为繁杂,且因没有考虑双孔之间材料的厚度对试验曲线的影响,使得测定误差较大。因此,为减少试验误差,重新研制可平稳加载的双孔装置,并搭建LabVIEW控制采集系统。鉴于孔间厚度的微小变化对荷载位移曲线具有明显可测的影响这一实质,建立涉及厚度值的归一化参数与局部强度参数的相关性,提出直接根据双孔荷载位移试验曲线的特征值和孔间材料的厚度值一同求取12Cr13、S31608和16 Mn局部强度参数的方法,实现金属材料的局部强度更简单、更准确地测定。

1 双孔试验原理和试验装置

1.1 双孔微剪切试验原理

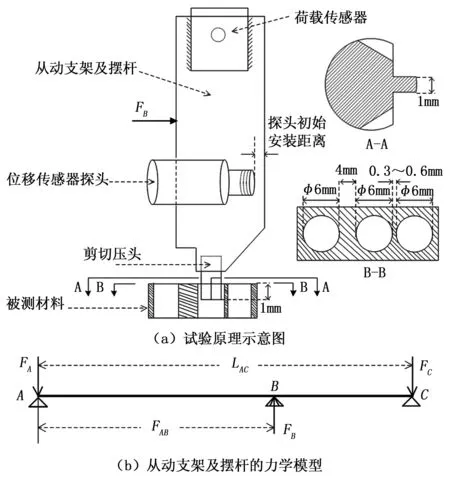

双孔微剪切试验原理示意图如图1(a)所示,它是直接在被测材料上钻3个盲孔(φ6 mm,深5 mm),且孔的中心线保持在同一平面。第一个孔是固定孔,用于固定专用的试验装置。第二个孔和第三个孔为测试孔,试验装置中的剪切压头利用杠杆原理对测试孔间材料施加荷载,使测试孔之间的材料发生剪切变形直到断裂。荷载传感器和位移传感器记录整个剪切过程中的荷载、位移数据。

从动支架及摆杆的受力模型如图1(b)所示,从动支架及摆杆的设计尺寸已知,LAB=115.9 mm,LAC=158.3 mm。另外,FA的反作用力也已知,为荷载传感器检测值。则根据力学平衡关系式:

图1 双孔微剪切试验方法

FA+FC=FBFB*LAB=FC*LAC

(1)

可以计算得到剪切压头施加在被测材料上的荷载FC,而位移传感器的检测数据去除掉传感器探头的初始安装距离,就为材料的变形位移。由此,可以得到被测区域在荷载作用下的变形情况—荷载位移曲线。在加载过程中,变形集中在压头下的区域,对应的荷载位移曲线只反映被测区域的力学性能。分析微剪切过程中的荷载位移曲线,可以得到屈服载荷和最大载荷,由此实现金属材料局部强度的准确测定。

1.2 试验装置

双孔微剪切试验新装置的剖面图和实物图如图2所示,刚性较好且加载过程稳定,从而减少装置对试验结果的影响。相比较文献[7]中的装置,它将支爪拆除,加载方式由剪切加载改为弯曲剪切加载,固定柱承载装置的所有部件。装置部件主要包括带减速的直流电机,凸轮,荷载传感器、电涡流位移传感器、从动轮和剪切压头。从图2可以看到,剪切压头与从动支架及摆杆是一个整体,所以非接触式测量从动支架及摆杆的移动距离也等同于检测剪切压头的移动距离,且位移传感器探头与剪切压头的安装位置相距一定的距离,若切屑时产生粉末,也并不会影响位移传感器的检测精度。直流电机驱动凸轮旋转,凸轮将旋转输出转换为平移输出,凸轮进程设计为1.5 mm。因荷载传感器连接部件与凸轮外壳上端配合而形成的铰链的存在,再借助从动轮迫使从动支架及摆杆围绕荷载传感器的接触点向右摆动,从而带动剪切压头对被测材料施加荷载,实现加载。根据旋转角度小于5°可近似为直线运动的原则,上述加载过程可近似为直线加载剪切,因为由计算可知,此处设计的旋转角度不超过1°(tanθ=1.5/158.3)。压头由碳化钨制成,保证了低变形、高强度,宽度为1 mm。整个装置的尺寸为:46 mm*210 mm*40 mm,易于操作且便携。

图2 双孔微剪切试验的实验装置

1.3 试样制备和厚度测量

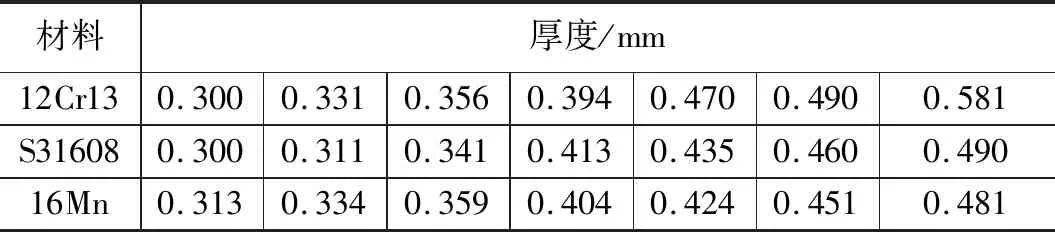

试验材料选用工程上常用的3种钢材料,马氏体不锈钢12Cr13、奥氏体不锈钢S31608、高强度低合金钢16 Mn。材料制备的试样如图3所示,每种材料共有12组,正反各6组,每组3个孔。孔内表面进行统一打磨,消除钻孔对被测材料的影响,且保证摩擦系数统一为μ=0.8。每组中测试孔间材料的厚度t均不相同,在0.3~0.6 mm之间。在试验前,使用分度值0.001的工具显微镜进行测量,分别选取7组,厚度值如表1所示。

表1 试样孔间材料的厚度值

图3 试样实物图

2 测控系统设计

2.1 硬件设计

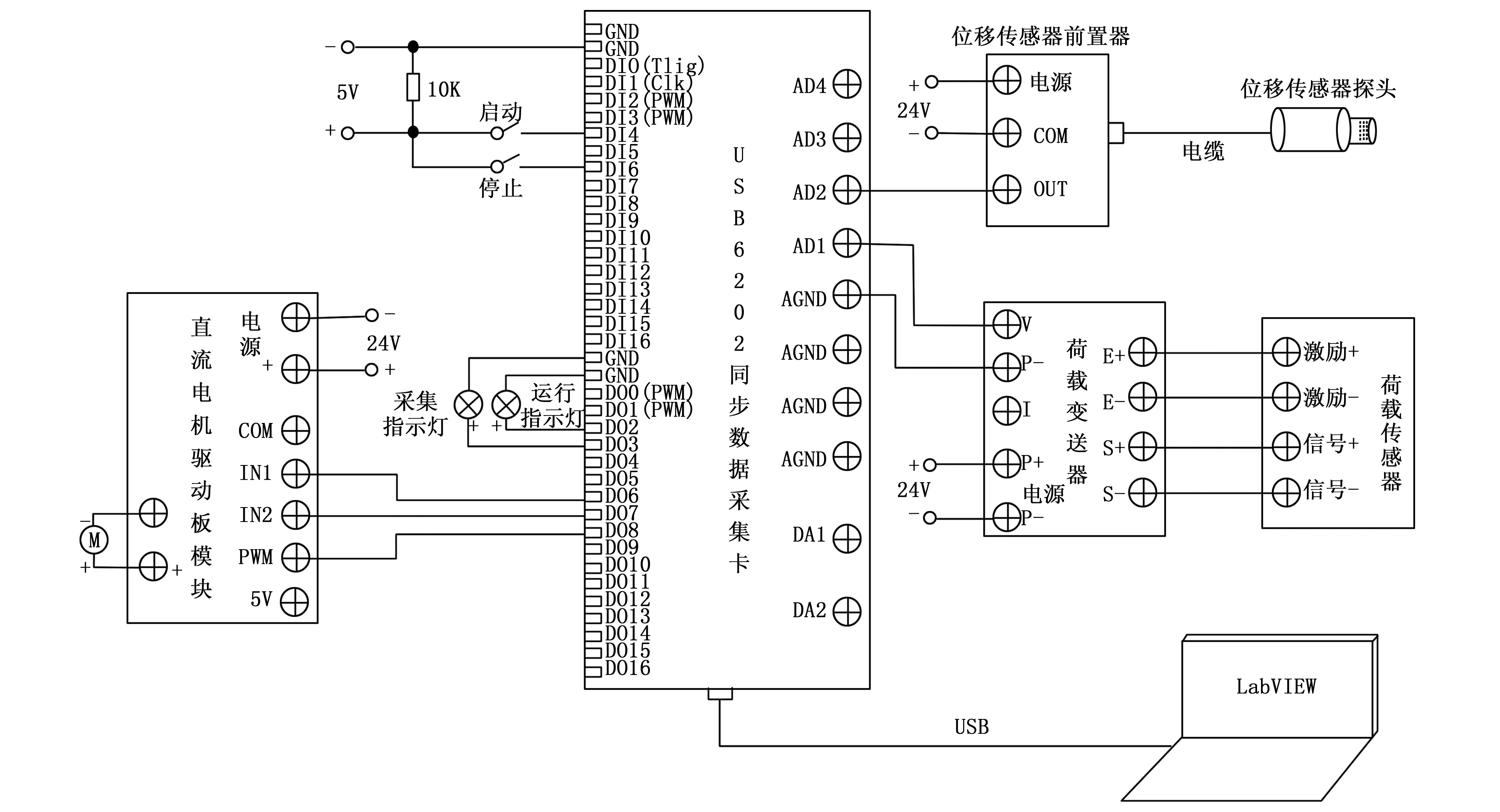

整套系统以同步数据采集卡为数据采集和控制的核心,由采集卡负责两路传感器数据的同步采集,以及对直流减速电机运行或停止的控制。硬件主要包括:采集卡、荷载传感器、位移传感器、直流减速电机、直流电机驱动板模块、电源和薄膜开关等。硬件系统的接线原理图如图4所示。

图4 硬件系统的原理接线图

其中,荷载传感器选用DYZ-101柱式称重压力传感器,测量精度为0.05%,输出信号经由荷载变送器后为±5 V电压信号输出。它可以用来检测压力或拉力,压力为“+”,拉力为“-”,本文装置中用于检测拉力(FA的反作用力)。位移传感器选用SE990分体式电涡流传感器,分为探头和分置器两部分,可实现压头位移的非接触精确测量,灵敏度误差为0.1%。直流电机驱动板模块用于驱动电机,IN1、IN2为电机运行或制动的控制端口,PWM端口可外接PWM,用于调速,也可直接置以高电平,实现全速运转。若IN1、IN2、PWM为“1、0、1”,则电机全速正转,若为“0、0、×”,则制动。采集卡选用恒凯_USB6202,它具有4路16位模拟同步采集通道,软件选择±10 V/±5 V两档量程。该系统使用DA1采集荷载信号,DA2采集位移信号,数据由USB总线传送给便携电脑。同时,该采集卡也具备16路数字输入/输出口,薄膜开关的启动/停止信号由采集卡的数字输入口DI4、DI6输入,电机的控制信号由采集卡的数字输出口DO6、DO7、DO8输出,DO2、DO3输出指示灯的控制信号。

2.2 LabVIEW软件设计

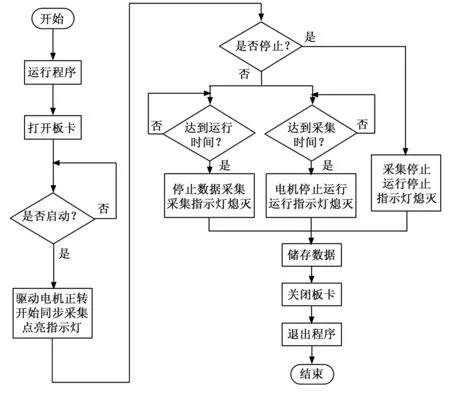

随着测试技术不断发展,基于计算机的虚拟仪器技术普遍应用于测试领域。LabVIEW是一种图形化的编程语言和开发环境,它的基本程序单位是VI,其用户界面友好[8],将其运用于双孔微剪切试验中,可方便实现数据的实时显示和记录。系统使用LabVIEW编程语言,多次调用DLL动态链接库,实现按键对装置运行的控制,以及对荷载、位移信号的同步采集、实时显示、数据存储,并生成动态曲线,便于直观了解数据的变化规律。测控流程图如图5所示。

图5 LabVIEW程序流程图

LabVIEW主要程序框图如图6所示,首先调用库函数“openUSB”,连接板卡。然后调用“Read_Port_In”函数,读入16位开关量输入,每隔100 ms检测采集卡的数字输入口DI4是否有信号。若有信号,则启动条件结构中嵌套的三层顺序结构。“ad_continu_conf”函数主要参数有num_ch(通道数)、ad_range(量程设置,设置为±5V)、Rate_Sample(采样频率)等,需要事先给定参数,即可实现多通道数据连续采集。“Set_Port_Out”函数可使得out_port参数的16位数据中为“1”的位对应的输出口置高电平,为“0”的位对应输出口不变化,16位数据分别对应15~0号16个输出口。同理,“Reset_Port_Out”函数使得为“1”的位对应的输出口置低电平,为“0”的位对应输出口不变化。因此,该LabVIEW程序中使用函数“Set_Port_Out”函数和“Reset_Port_Out”函数传达电机和指示灯控制信号指令。另外,利用循环结构可设定电机运行和采集的时间,使得一次双孔微剪切试验完成后,试验机构与采集程序自动停止。其中,也涉及到局部变量的建立和调用,提高了运行效率。最后,调用函数“Read_AdBuf”读取缓冲区内的数据,通过创建数组、捆绑、波形图、写入电子表格等控件,完成数据采集的实时显示和储存。

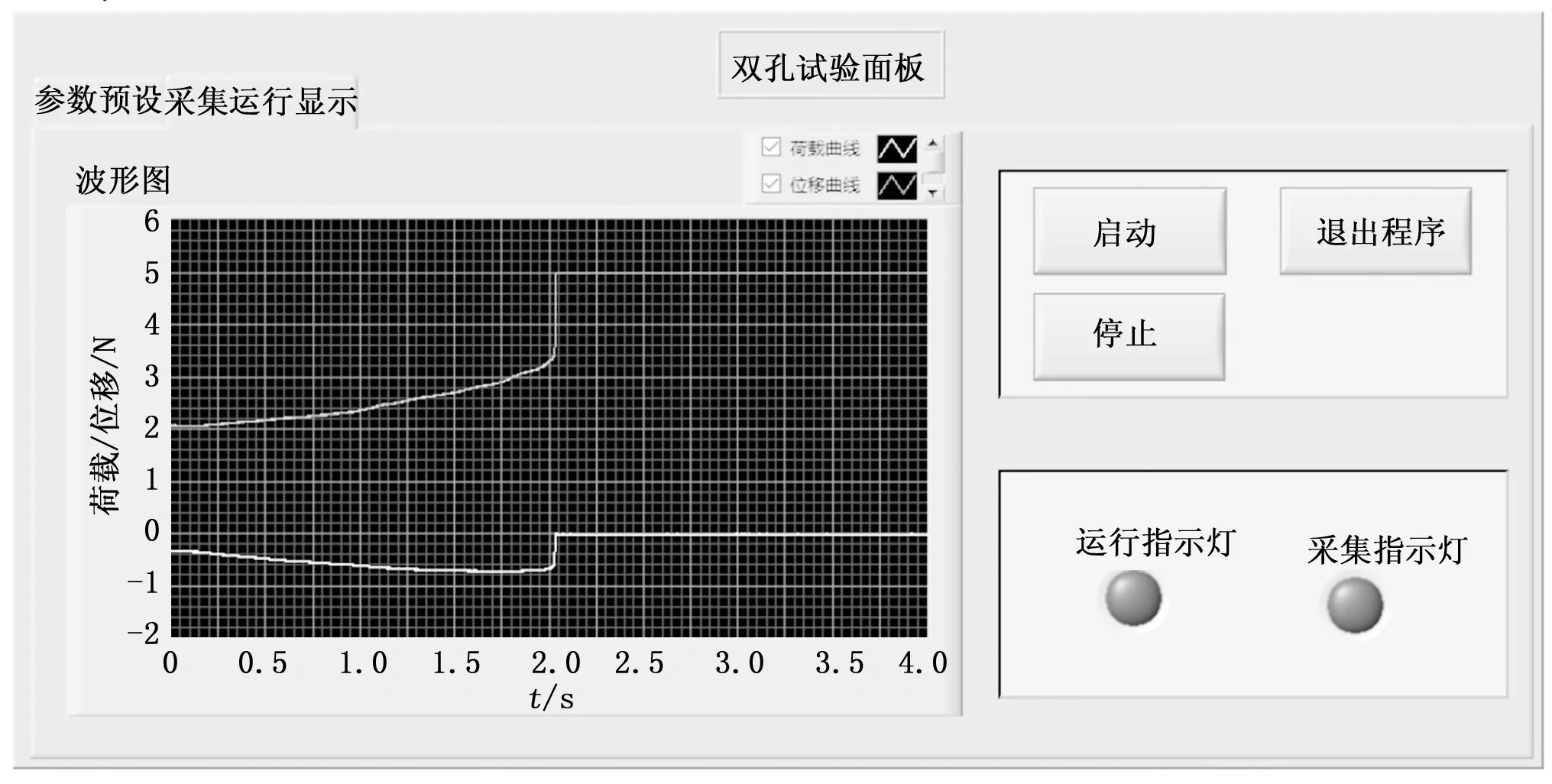

图6 LabVIEW主要程序框图

试验进行前,需要进行相关参数预设,采样频率2 500 Hz,采集时间4 s,电机运行时间4 s,给定数据存储位置。试验完成后,LabVIEW前面板如图7所示,显示荷载、位移两路数据。其中,在2.05 S时,被测材料被完全破坏,位移达到最大,材料处于卸载状态,所以荷载值为0。在图7中可以看到,前面板设有虚拟启动/停止按钮和两个指示灯,可直接在LabVIEW交互界面实现控制与显示,其与实物按键和指示灯功能相同。

图7 LabVIEW前面板

3 试验结果分析

3.1 试验现象和试验曲线

试验进行前,将图2的试验装置中的固定柱放入试样的固定孔内,将剪切压头放在第二个孔中,然后进行参数预设。试验进行时,按下启动开关,装置运行,测试孔间的材料上被施加一定的荷载,材料依次发生弯曲、剪切变形、断裂。在保证孔内摩擦系数、温度、压头切入深度等条件相同的情况下,共进行21组试验,每种材料各获取7组试验数据。双孔微剪切试验完成后的试验现象如图8所示。

图8 双孔微剪切试验现象

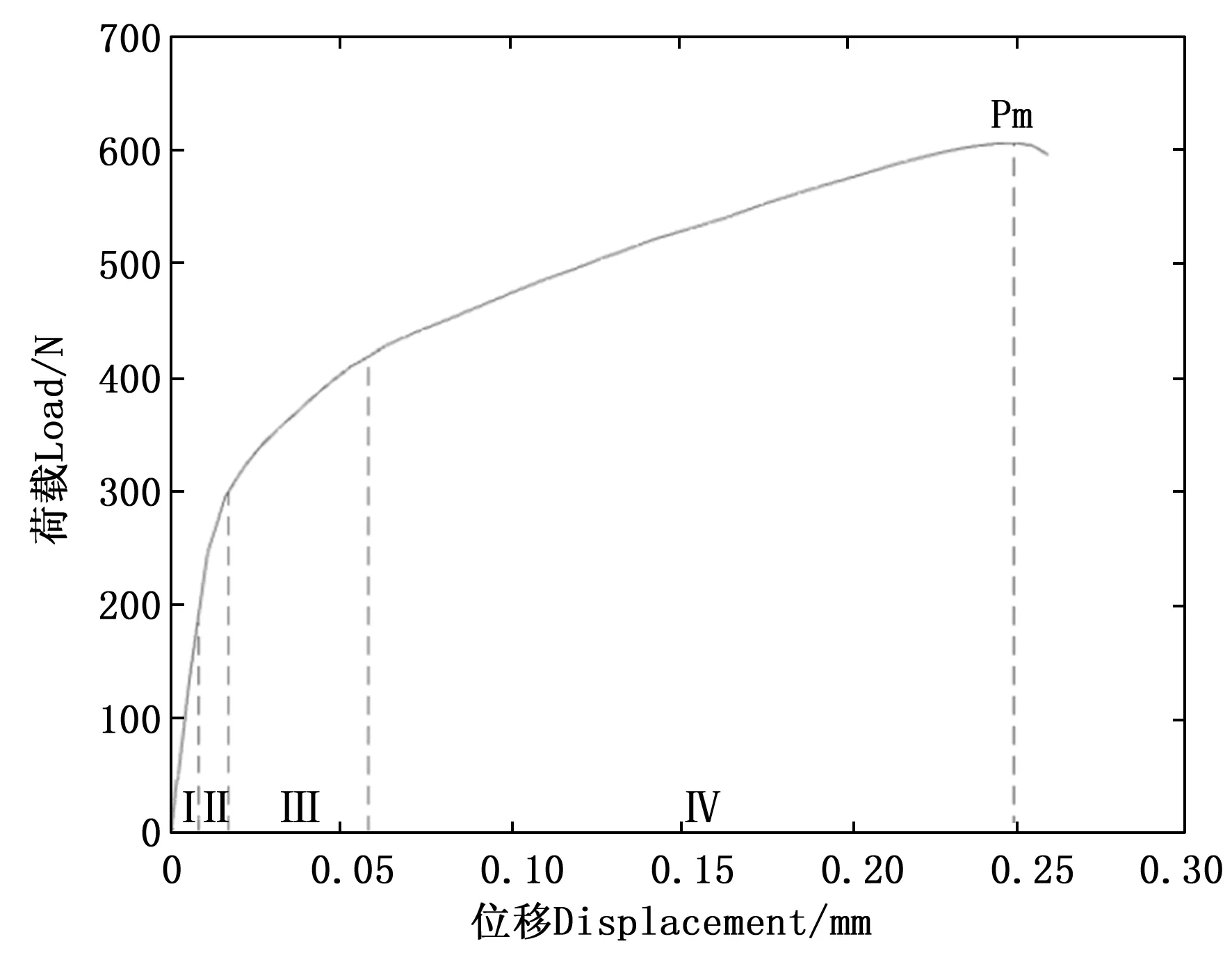

对荷载传感器和位移传感器记录的整个剪切过程中的荷载、位移数据进行滤波、荷载、位移换算等处理,可得到双孔微剪切试验的荷载位移曲线,现以孔间厚度0.395 mm的S31608试验材料为例,试验曲线如图9所示。对试样进行卸载观察,可以发现,在加载过程中,被测量区域的材料要经历4个阶段的变形过程。第一阶段,弹性弯曲和剪切变形,只有压头附近的一小部分被测材料发生弹性变形;第二阶段,弹塑性弯曲和剪切变形,被测材料的边缘发生少量的塑性变形;第三阶段,呈现非线性关系,被测材料开始屈服,塑性区不断扩大直到贯穿整个剪切面;第四阶段,荷载持续增加,达到最大值Pm时,压头切入被测材料。最大荷载值之后,加载面积迅速减小,导致承载能力迅速下降。裂纹首先出现在压头附近,并继续扩展,直到被测材料完全断裂。

图9 荷载—位移曲线

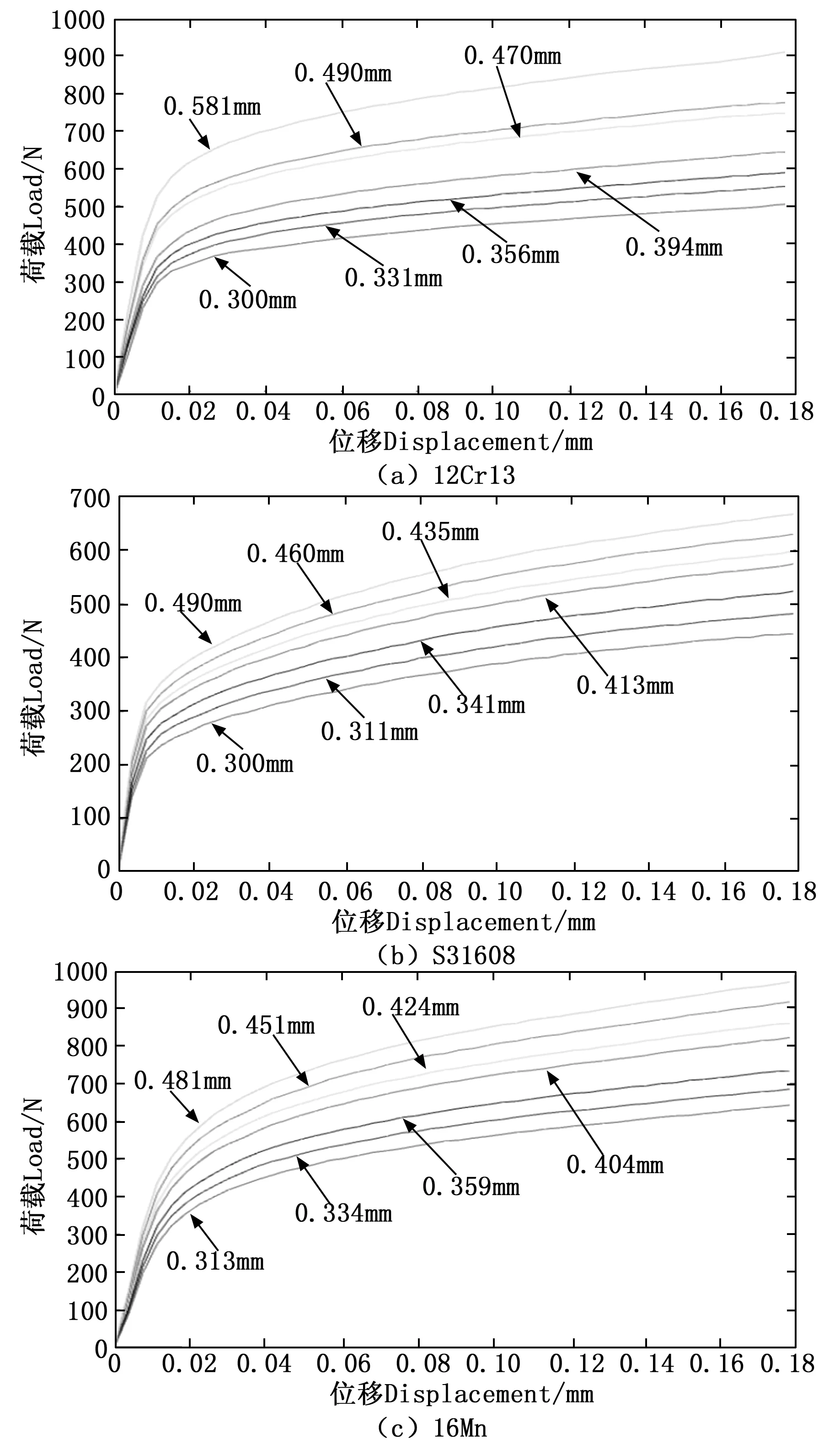

3.2 孔间厚度对荷载位移曲线的影响

分别对马氏体不锈钢12Cr13、奥氏体不锈钢S31608、高强度低合金钢16 Mn三种材料的7组试验数据进行处理,并去除最大荷载值以后的数据,得到每种材料不同孔间厚度下的荷载位移试验曲线,如图10所示,以此说明孔间厚度对同一材料的双孔荷载位移曲线的影响。

图10 不同孔间厚度下的荷载—位移曲线

通过对比可以发现,孔间材料的厚度不同,则双孔微剪切的荷载位移曲线不同,其中也就包括双孔法里自定义的一些特征值大小的不同,比如,双孔试验曲线弹性阶段的斜率、塑性位移量等于孔间厚度的0.2%处的荷载为屈服载荷Py、最大荷载值为最大载荷Pm[5]。试验结果说明,孔间材料厚度的微小变化对荷载位移曲线具有明显可测的影响,且随着孔间材料厚度的增大,材料同一相对错动位移值所对应的荷载也呈现增大趋势。因此,若不考虑孔间厚度t对双孔试验曲线或特征值的影响,则仅根据双孔屈服载荷、最大载荷求取屈服强度、抗拉强度的方法可能存在较大误差。

3.3 归一化参数与局部强度参数关系

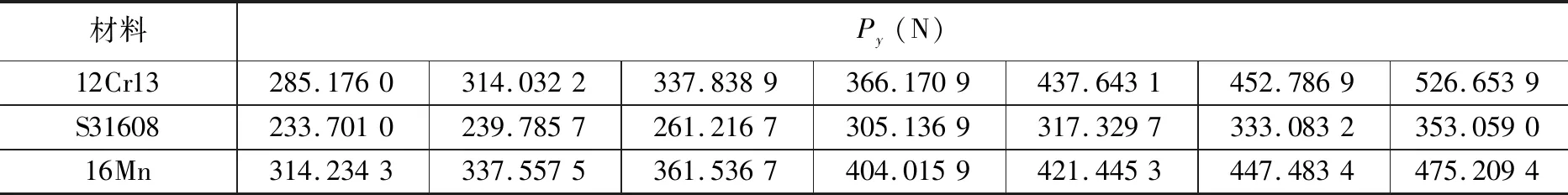

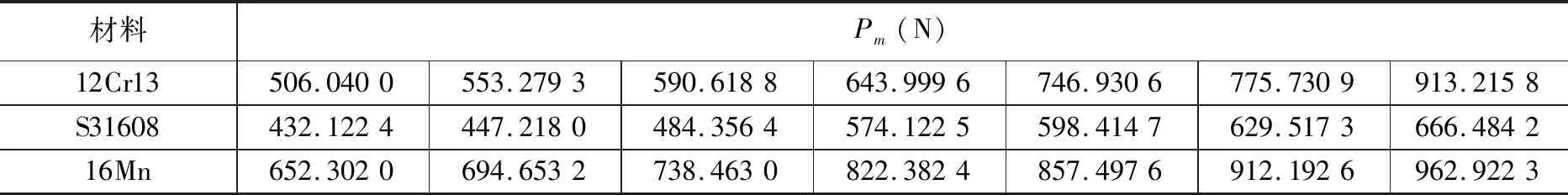

按照文献[5]的方法,得到双孔试验曲线的特征值—屈服载荷Py和最大载荷Pm,如表2、表3所示。为了准确表述孔间厚度与屈服载荷、最大载荷的关系,将孔间厚度分别与屈服载荷、最大载荷进行拟合,结果如图11所示。可以发现,3种材料的屈服载荷Py、最大载荷Pm与孔间厚度t均成线性关系。

表2 不同孔间厚度下的屈服载荷

表3 不同孔间厚度下的最大载荷

图11 厚度与屈服载荷、最大载荷的关系—3种材料

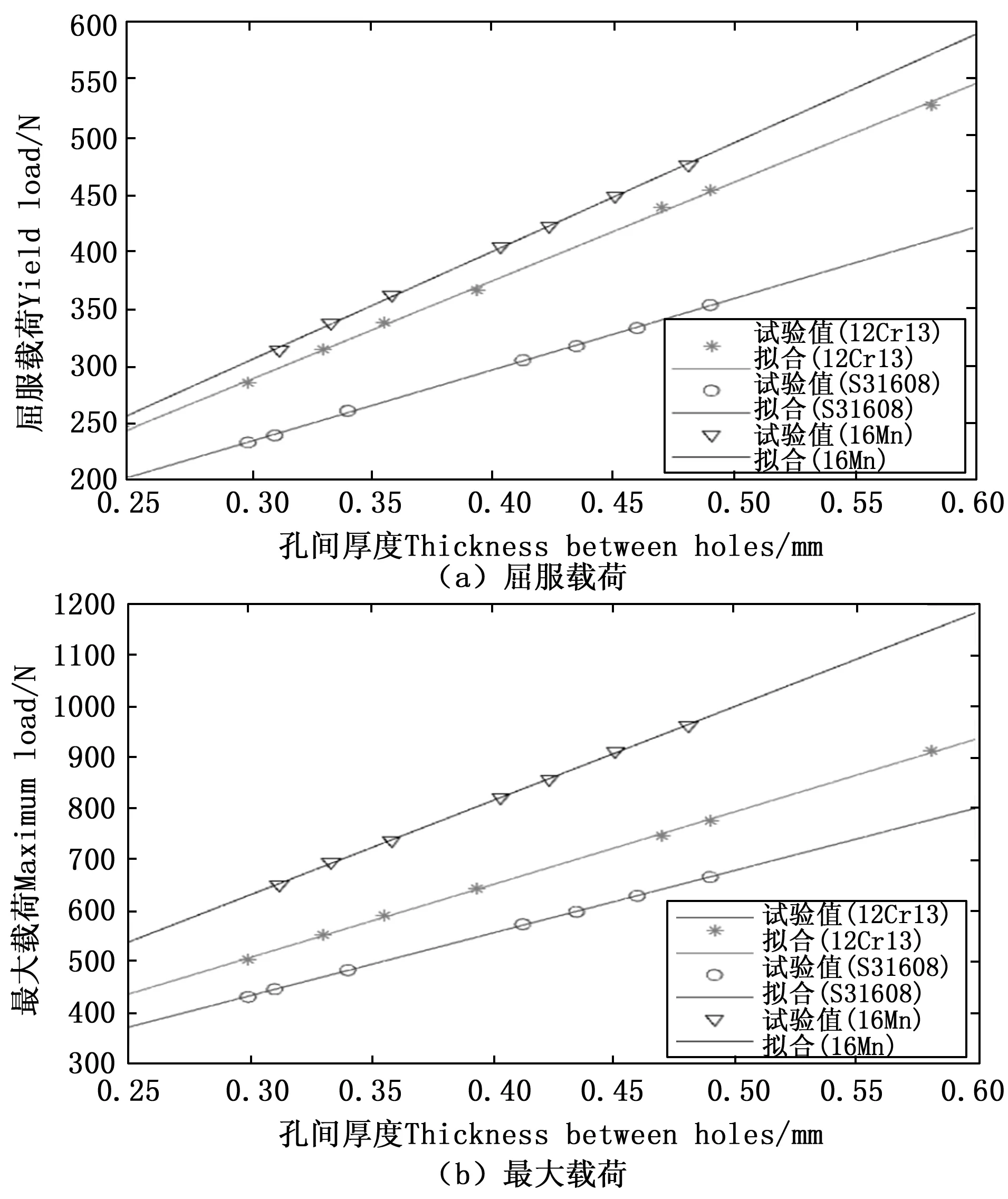

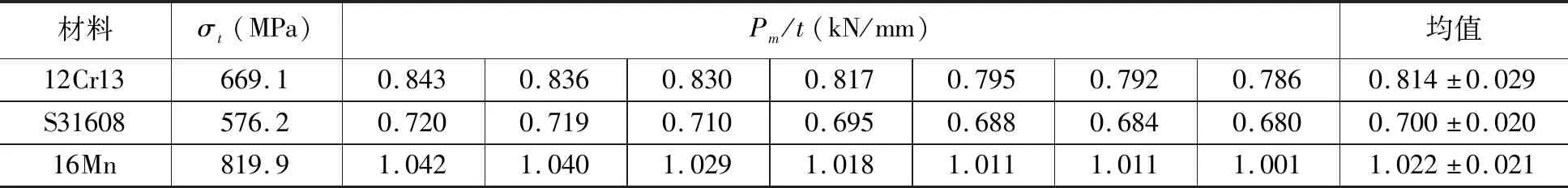

从实验的角度看,每个试样孔间厚度的微小变化是可以预期和测量的。在图10中可以看到,厚度t±0.02 mm的变化都会引起荷载位移曲线的明显变化。需要足够重视孔间厚度的影响,才能从试验曲线中获取尽可能多的性能信息。事实上,这个直接影响不可能由任何一个与t有关的参数实现整条曲线的规范化[9]。但分析发现,归一化参数Py/t可以合理地避免厚度t对屈服强度σy测定的影响,归一化参数Pm/2t可以合理地避免厚度t对抗拉强度σt测定的影响。试验中的Py/t参数值和Pm/2t参数值分别如表4和表5所示,保留小数点后三位,其中σy、σt是标准拉伸试验测得的屈服强度和抗拉强度。

根据表4,可以证实,3种材料均存在σy=αPy/t;根据表5,可以证实,3种材料均存在σt=βPm/2t。在文献[10]中提到,一种合金到另外一种合金的α系数不会有显著性变化。在本文研究中可以得到,12Cr13、S31608、16Mn三种材料的α系数分别为556.9 MPa/(kN/mm)、556.6 MPa/(kN/mm)、555.0 MPa/(kN/mm);12Cr13、S31608、16 Mn三种材料的β系数分别为822.0 MPa/(kN/mm)、823.1 MPa/(kN/mm)、802.3 MPa/(kN/mm)。由此,可以合理推测其他金属材料也存在类似的相关关系。即使不足以证明,但至少可以按照上述关系式,根据归一化参数Py/t、Pm/2t,测定12Cr13、S31608、16 Mn三种材料的局部强度,无需求解较为复杂的屈服剪应力和最大剪应力,且有效的解决了孔间厚度t对其局部强度测定的影响。

表4 Py/t归一化参数

表5 Pm/2t归一化参数

4 结束语

1)研制双孔微剪切试验新装置,开发基于LabVIEW的测控系统。

2)通过试验设计,分析孔间厚度对荷载位移曲线的影响。试验结果说明:孔间厚度的微小变化对荷载位移曲线具有明显可测的影响,且随着厚度的增大,材料同一相对错动位移值所对应的荷载也呈现增大趋势。

3)提出根据Py/t参数和Pm/2t参数确定金属材料局部强度的方法。引入由试验曲线和孔间厚度共同决定的归一化参数,并给出Py/t参数与屈服强度,Pm/2t参数与抗拉强度的相关关系,有效地减小孔间厚度对测定结果的影响。