风洞群真空泵组集中监测与智能故障诊断系统的设计

罗昌俊,马永一,王小飞,明丽洪,冯春艳

(1.中国空气动力研究与发展中心计算空气动力研究所,四川 绵阳 621000;2.北京博华信智科技股份有限公司,北京 100029)

0 引言

大型风洞设备设施是国家重大战略资源,风洞试验需要纯水、电力、压缩空气、高/低真空等多种动力资源[1]。如图1所示,真空系统为风洞试验提供真空环境,由若干套真空泵组、球罐、管道和插板阀等组成,通过真空泵组抽吸真空球罐,达到试验所需真空度。风洞群真空泵组作为关键设备,由于数量多(上百台套)、结构复杂、分布分散、连续高负荷运转等因素,容易发生轴承、齿轮、转子等零部件磨损、转子不平衡等故障,严重时将造成设备损坏、停机停产,从而影响风洞试验开展。但真空泵组维修普遍采用的定期维修或事后维修方式,会产生维修不足或过度维修的情况[2-3]。因此,需要实现对真空泵进行集中监测和在线故障诊断,以保证设备安全运行,并提高维修效能。

图1 风洞群真空动力资源

目前,国内很多大中型工业行业均采用了针对设备检修的故障管理系统[4-6],但大多缺乏对于设备健康状况的评估和故障的自动预判,缺乏对故障知识库的有效管理。

目前已有的故障预测方法主要有三类:1)基于模型的故障预测方法,即在设备数学模型已知时,结合设备当前运行状态进行预测的方法[7-9]。这类故障预测方法结果较为准确,但全系统精确模型的建立十分困难,甚至无法建立;2)基于大数据的故障诊断系统,结合数据提取、挖掘、分析等技术,实现设备故障诊断和预警[10-12]。这类故障预测方法的预警模型训练需要长期的数据支撑,并通过对每台泵的大量数据分组训练、交叉检验来评估单体模型效果,训练有效性可能影响诊断的准确性;3)基于知识的故障预测方法是根据相关领域专家经验,结合设备实际运行情况进行预测的方法[13-16]。这类故障预测方法结果的准确性依赖于知识来源的正确性和推理机制的合理性。

因此,结合已有的真空泵组长期运行维护经验,采用智能故障诊断的理论和方法,建立集中监测系统,对于保障风洞试验顺利开展、降低维修成本、提高维修效能,具有重要意义。

1 系统架构设计

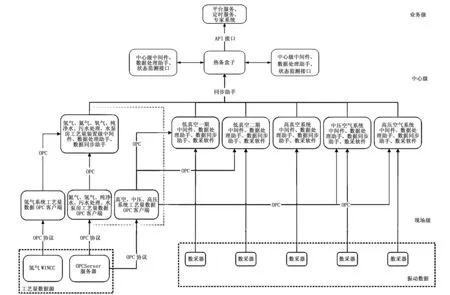

针对真空设备系统复杂、故障预判和提前预警困难、故障定位不易准确、缺乏专家知识库、难以支撑维修决策等问题,开展设备健康诊断设计,系统总体架构如图2所示。

图2 集中监测与故障诊断系统总体架构

主要思路如下:

1)采集真空系统现场运行数据,实现对真空动力系统运行状态的集中监测。

2)通过设备状态监测及预警技术,实现设备异常提前报警,减少或避免设备发生严重故障,逐步实现事后维修向基于状态的预测性维修的转变。

3)建立基于故障机理和规则推理的故障诊断专家系统,当设备发生报警后,系统可以自动定位故障原因。

4)建立维修知识库和状态监测分析工具,为准确定位故障和维修决策提供数据支撑。

2 系统硬件结构设计

风洞群真空泵组集中监测与故障诊断系统终端数据上行传输路径如图3所示。

图3 终端数据上行数据流设计

真空设备健康管理系统包括现场级、中心级和业务级3个层级。健康管理数据分为两类:振动量数据和工艺量数据,其中振动量数据由数据器采集振动传感器数据后发送至装置级中间件处理,并通过数据同步助手发送至中心级;工艺量数据由真空动力系统已有的相应传感器及PLC进行采集并经通信PLC发送至OPCServer,然后OPCServer对外提供OPC协议数据,经OPC客户端进行读取转发[17]。

2.1 振动量数据采集

如图4所示,每台泵组安装3套振动传感器,分别监测泵组驱动端(前端)径向、轴向以及非驱动端(后端)径向3个位置的振动情况。每个测点分别监测加速度a和速度v两种信号,通过数据采集器进行采集和信号调理,并传入数据应用管理服务器供存储和应用。

图4 真空泵组振动监测系统逻辑框图

2.2 工艺量数据采集

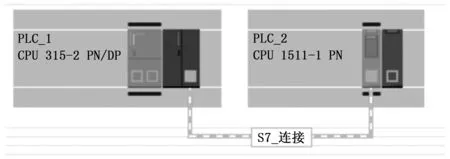

如图5所示,在真空动力系统的本地监控系统中配置西门子S7-1500系列PLC,并配置2个ProfiNET网络接口,其中一个ProfiNET 网络接口与本地监控系统中的PLC进行S7单边通信[18],并获取数据。

图5 现场通信组态图

3 系统软件设计

系统采用基于SOA面向服务(Service Oriented Architecture)的软件体系架构[19],系统中所有的程序功能都被封装在一些功能模块中,而这些功能模块就是SOA架构中的不同的服务,这些服务可以组装构建完成一个或多个任务、业务功能所需要的应用和流程。

3.1 多层级集中状态监测

如图6所示,以工艺流程图形式展示真空系统机组和设备状态。分两个层级进行展示:第一层级以工艺流程图形式展示系统机组的总体态势、阀门状态及调度人员关注的参数;第二层级跳转到机组层级或者设备层级的工艺流程图,展示该机组局部工艺流程图,支持测点报警阈值设置,包括报警方式(低通、高通、带通、带阻)选择和高限、高高限、下限、下下限等参数的设置。

图6 多层级真空泵组集中监测界面

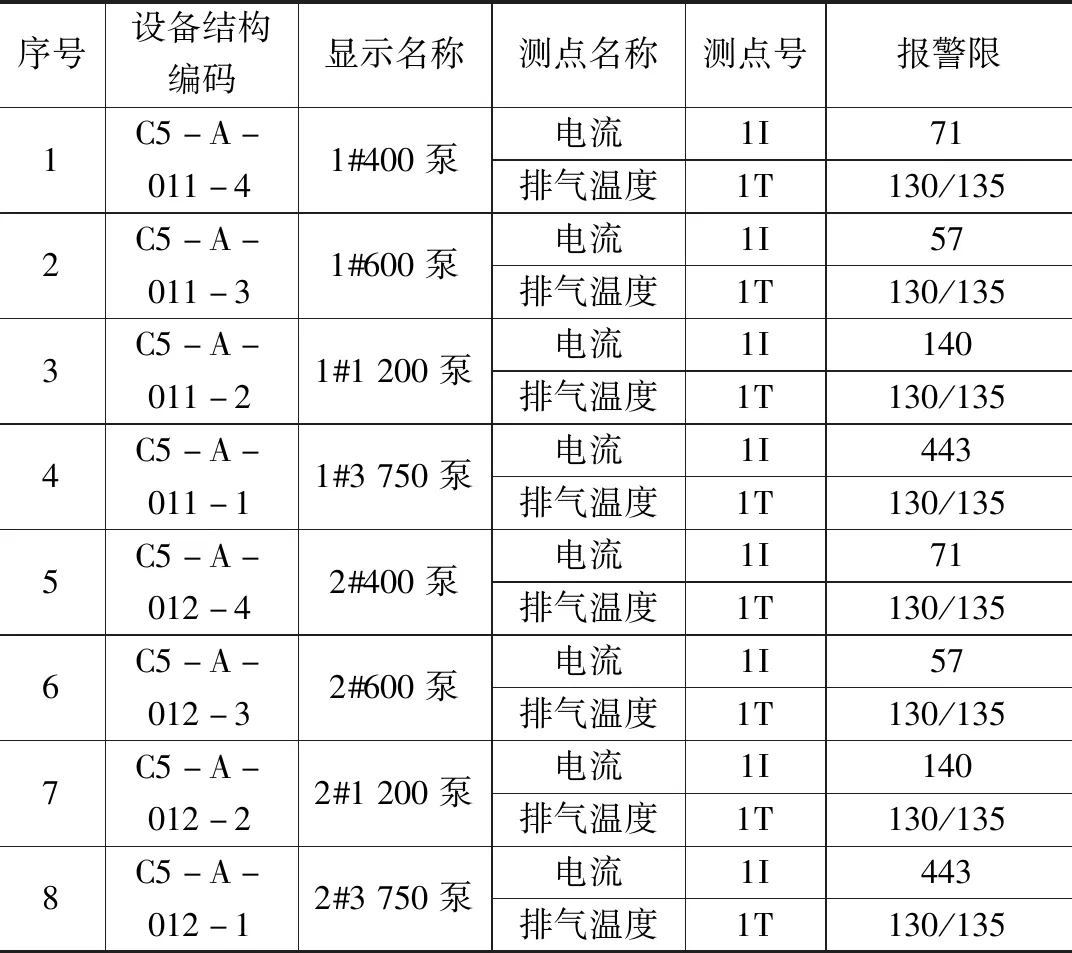

如表1所示,设备操作人员或运行人员可设置、查看所监测设备各测点状态,危险和报警测点优先排列,这样可快速定位需重点关注的测点。

表1 泵组故障诊断逻辑对应设备及测点(示例)

3.2 故障诊断分析

该模块提供针对真空泵组等设备的半自动诊断功能,同时提供用于专业故障诊断人员使用的图谱诊断分析功能。

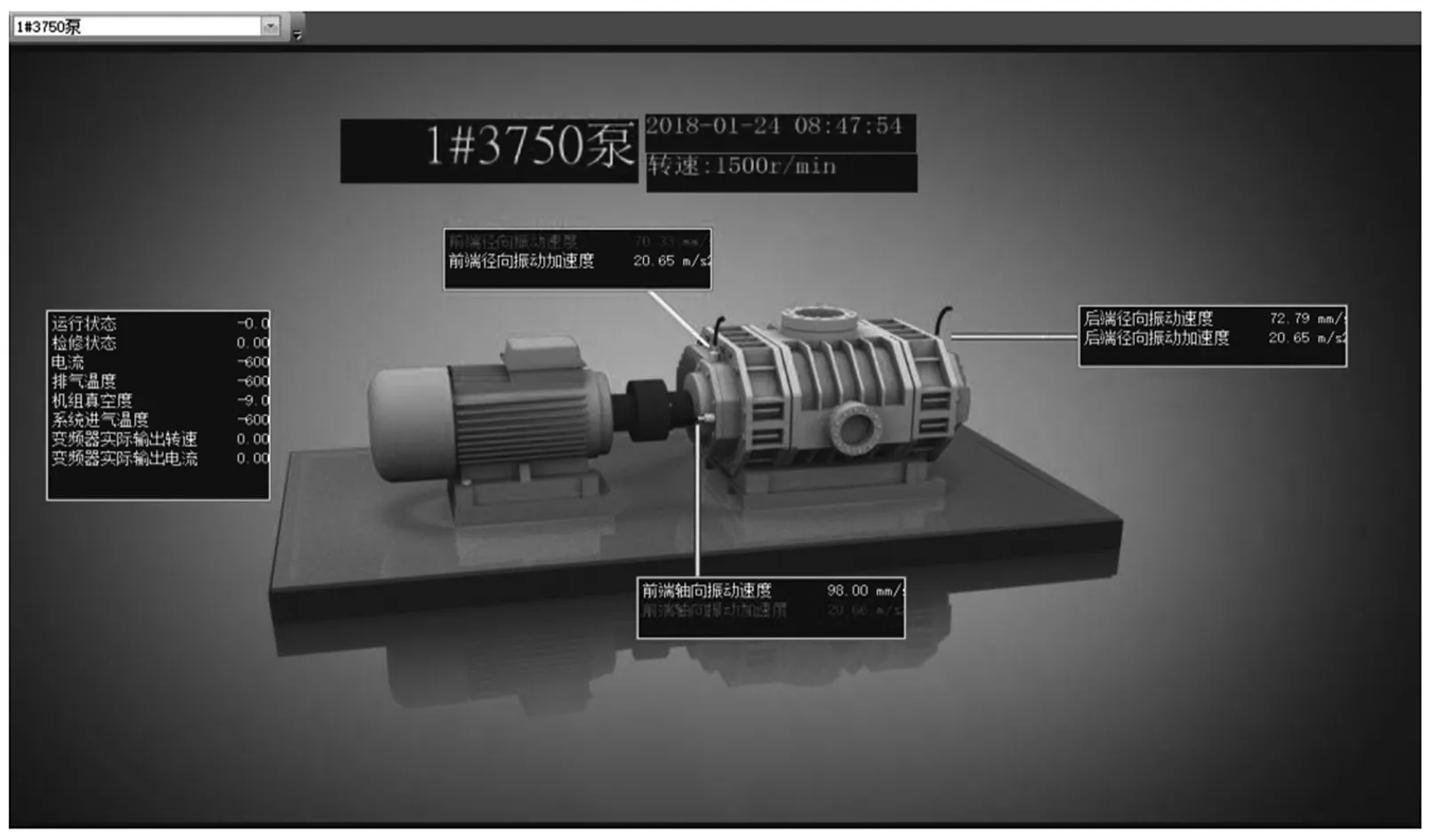

如图7所示,根据不同类型设备的振动、工艺量等参数,提供机组概貌图、趋势分析、冲击诊断、转子类故障诊断、倒谱图、单多值棒图、其它参数趋势图、机泵报警查询等多种故障诊断分析功能。

图7 低真空1#3 750泵概貌图

4 关键技术和方法

4.1 状态评估和故障机理模型的建立

针对真空泵进行故障机理和特征的分析,建立基于故障演化机理挖掘、分析、修正的诊断模型,从而实现基于状态评估和故障机理模型的故障诊断。

以常见的真空泵轴承磨损故障为例,由于在运输中轴承受到振幅很小的摇摆运动作用、配合面间有微小间隙造成的滑动磨损、上游试验段排放的杂质随试验气体进入泵腔及密封件内,对中不良,装配不当等原因,造成滚动轴承滚动体、内圈或外圈的磨损。轴承磨损通常会导致轴承游隙增大,机组效率下降,振动和噪声增大,轴承寿命降低。轴承磨损主要有:轴承滚动体磨损、轴承内圈磨损、轴承外圈磨损及滚动体保持架磨损。

轴承磨损故障特征:振动加速度峰值和RMS值会缓慢上升,振动信号呈现较强的随机性。基于上述故障机理和征兆,给出状态评估和故障机理模型如图8所示。

图8 轴承磨损诊断机理模型

4.2 智能预警技术

1)动态阈值报警:

由于动设备零部件众多、连接方式复杂,使其呈现出范围不确定性、高度非线性、强关联性等特征,这些都给动设备在线监测报警带来诸多挑战。常规报警采用固定阈值,但在动设备实际运行过程中,经常会由于工艺参数的调整、设备的启动切换、人为操作等给动设备的正常运行带来一定干扰,致使某一或某些监测参数在某一时间段内反复波动,且波动范围常常超过常规报警监测系统所设定的阈值。

通过对设备在不同负荷下的振动及工艺量参数进行自动学习,针对监测设备在某一特定负荷下的振动及工艺量参数特征,应用动态自学习阈值代替监测系统系统中常规报警阈值,完成智能动态阈值报警。

某低真空泵组中3 750泵的振动加速度常规报警值为100 m/s2,危险值为120 m/s2。该泵组某测点振动监测趋势从1月23日10:47开始缓慢爬升,在此之前该测点趋势一直平稳在15 m/s2左右,到10:53爬升到251 m/s2,8分钟内趋势异常爬升了236 m/s2。

根据自学习动态阈值报警算法[20-21],计算正常运行阶段的动态自学习预警阈值,取尖峰噪声引起的采集误差α=0.05,得到拟合后的趋势数据的预警阈值下限Thd1=40.6、上限Thd2=73.7,自学习预警阈值空间[40.6,73.7]。当该泵组趋势数据超过阈值空间后提前报警。经排查,故障原因是罗茨真空泵转子配合间隙改变,导致转子发生碰磨故障。真空泵转子配合间隙的改变可能与轴承持续磨损、同步齿轮持续磨损等有关。

实践证明,自学习动态阈值预警方法比固定阈值报警方法更能适应工况、环境的复杂性,实现真空设备故障的早期预警。

2)智能快变报警:

在一定时间内,某一参数(如振动)出现一定幅度变化,及时报警。当出现报警情况,一旦被判定为关键数据,系统自动加密数据保存间隔。

3)反复穿越识别报警:

具备报警事件识别功能,具备筛选或减少反复穿越引起的误报功能,防止针对同一报警事件进行重复报警。

防止反复穿越技术是在定值报警基础做出的优化。在设备反复穿越报警但总体平稳时,设备报警只有一次。反复报警的测点,只有报警值比上一次报警值大15%以上时,设备才再次产生新的报警事件。

4.3 智能诊断技术

针对大型旋转机械类设备(高压压缩机、中压压缩机、罗茨真空泵)采用定阈值报警、横向对比报警技术,基于振动故障机理和规则推理,建立故障诊断逻辑和专家系统,可自动给出诊断结论。

当设备发生报警后,通过基于故障机理和规则推理的故障诊断专家系统,可以自动定位故障原因,目前专家系统内置40个诊断规则,并支持前台编辑。

专家系统定位故障原因后,触发维修工单,系统通过调取知识库故障维修方案给出维修建议,开展维修活动的审批和调度工作,并最终不断积累维修任务数据,持续更新知识库,比如标准故障库、维修方案库、设备关联工具/备件、故障诊断规则等。

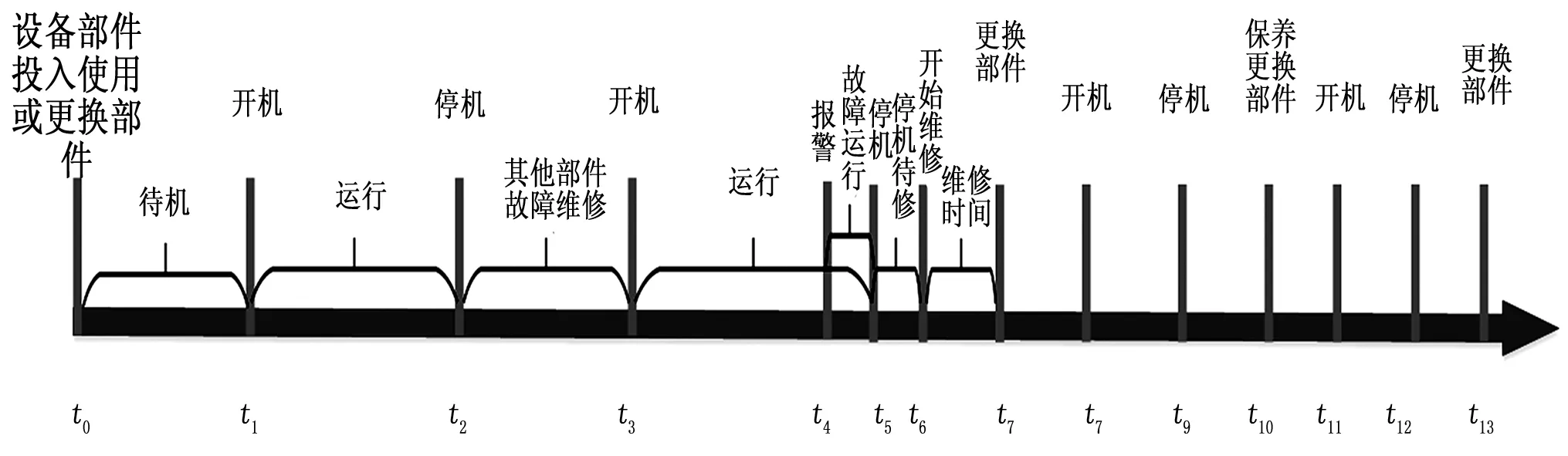

如图9所示,在剩余寿命预测预测方面,通过设备累计运行时间和故障次数计算设备平均无故障运行时间;通过关键部件平均寿命和运行时间之差计算部件剩余寿命;通过阀门允许开关次数和累计开关次数只差计算阀门剩余寿命(剩余可开关次数)。

图9 设备生命周期图

假设设备在使用过程中某备件,共计发生过N0次故障,每次故障后经过修复又和新的一样继续投入使用(或直接更换),其工作时间分别为Ti,计算Ti时减去设备“待机”和因其他部位维修、保养导致的停机时间。具体如下:

Ti=(t6-t0)-(t1-t0)-(t3-t2)-(t6-t5)

(1)

(2)

剩余寿命=该部位平均无故障运行时间-已运行时间:

(3)

当设备/阀门剩余寿命达到报警阈值时,系统给出报警提示。剩余寿命预测对于维修有一定的指导意义,同时可以作为库存优化和采购的数据支撑。

5 实验验证

5.1 实验步骤和方法

为验证集中监测与故障诊断系统中故障诊断专家系统的准确性,通过数采模拟故障信号的方式进行验证,由于信号模拟有一定难度,仅对部分主要故障进行了模拟。将领域专家通过频谱分析得到的结论与故障诊断专家系统诊断结论进行对比。如果结论一致,说明专家系统诊断结论正确。

5.2 实验过程

真空泵组的主要故障包括不平衡、不对中、流体激振和滚动轴承故障等。以模拟转子不平衡故障为例,具体过程如下:

1)建立诊断逻辑:

转子不平衡按发生的过程可分为原始、渐性和突发性突衡。其中:原始不平衡是由于转子制造误差、装配误差以及材质不均匀等原因造成;渐发性不平衡是由于转子上部均匀结垢、介质中粉尘的平均沉积、介质中颗粒对齿轮箱转子的不均匀磨损以及工作介质对转子的磨蚀等因素造成;突发性平衡是由于转子上零部件脱落或有异物附着、卡塞等造成。

诊断逻辑描述如下:时域波形为正弦波,特征频率为1 X,常伴频率有较小的高次谐波,振动速度值加大。专家系统中诊断逻辑id:plant_qdzx_zkxt_lcb_03。

图10 转子不平衡故障诊断逻辑

2)数据模拟:

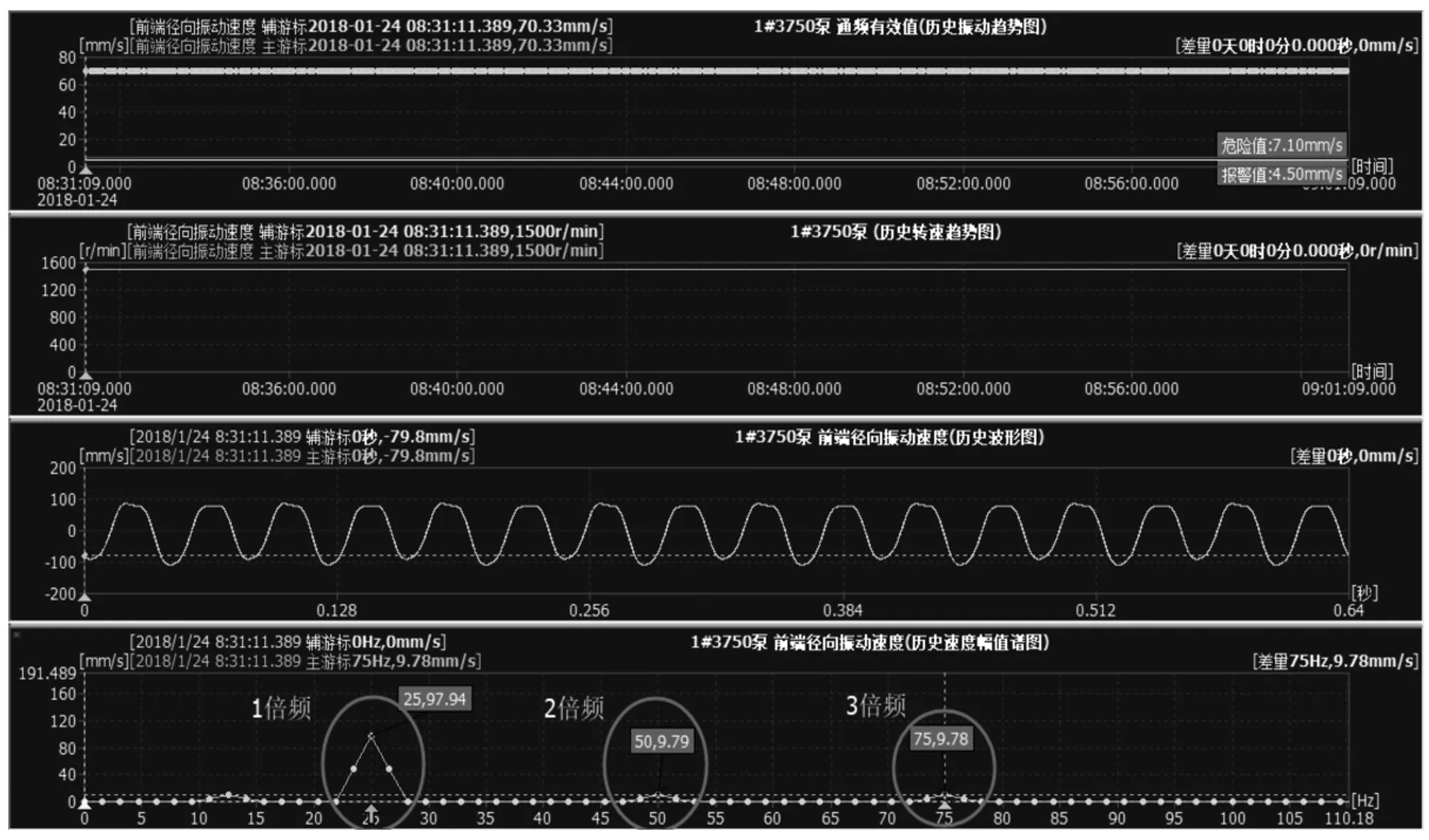

模拟设备为低真空1#3750泵,加载的模拟信号如图11所示。

图11 低真空1#3 750泵前端径向振动速度趋势

5.3 实验结果分析

如图12所示,前端径向振动速度发生报警,领域专家通过分析发现振动速度主导频率为1倍频,常伴频率为较小的2倍频、3倍频谐波,诊断结论为转子不平衡。

图12 低真空1#3 750泵前端径向振动频谱

如图13所示,故障诊断专家系统的结论为转子不平衡。

图13 专家系统诊断结论-转子不平衡

通过领域专家诊断结果与专家系统诊断结果对比,两者诊断结果一致,说明专家系统诊断结论可靠。

6 结束语

本文设计了一种风洞群真空泵组集中监测与故障诊断的系统架构。系统的建立与应用[22],初步解决了风洞群真空泵组故障预判和提前预警困难、故障定位不易准确等问题,但是真空泵组故障诊断知识库还需不断积累丰富。

总体来讲,该系统实现了风洞群真空泵组故障智能预警和故障诊断分析,提高了综合诊断监测效率,有力保障了风洞试验,对国内大型风洞群、复杂水电气真空动力环境的智能化监控与故障诊断具有一定借鉴意义。