基于多工业机器人及变位机的自动焊接系统设计与仿真

刘海龙,杨 利,吴海波

(湖南铁道职业技术学院,湖南 株洲 412001)

0 引言

焊接加工作业在机械类金属产品制造中广泛应用,由于人工焊接作业环境恶劣、对人眼危害大、危险性高,焊接机器人代替人工焊接作业已是发展的必然趋势[1-2]。根据焊接作业的环境及工艺特点针对性设计的工业机器人称为焊接机器人,焊接机器人的广泛应用不仅可以极大提高工作效率、保证焊接质量,还能让操作人员远离恶劣的作业环境[3]。

针对自动焊接工作站系统,文献[4]等人提出一种基于RobotStudio的焊接机器人工作站设计方案,该方案成熟的考虑了自动焊接的基本功能,但对异形件需变位配合焊接的情况尚未考虑。焊接加工一般需要对工件的多个面进行焊接,因此焊接机器人需要设计相匹配的变位机和周边设备组成工作站系统,用于完成指定的焊接任务[5]。变位机平台可以设计成大小、角度可调节的多功能工件安装板,配合变位机的2轴可实现工件的上下、前后360°角度调节,可极大扩展焊接工作站的适用范围[6]。文献[7]等人提出一种多轴协同运动机器人焊接工作站设计方案,该方案采用一种可移动的大型导轨用于安装焊接机器人的基座,利用该移动导轨可极大增加焊接机器人的作业范围,但同时也提高了系统的硬件成本,由于焊接机器人执行机构重量较大,在底座运动过程的同时需要保证焊接的精度,需要配合精确的程序控制逻辑,影响程序的运行效率。本方案采用变位机和搬运机器人配合焊接机器人的焊接作业代替安装导轨方式,在保证焊接机器人适应性的同时还简化程序设计过程;当产品更换或升级后,只需要对焊接机器人的程序进行重新设计,即可达到柔性生产要求。

RobotStudio虚拟仿真技术是借助于工业机器人和计算机技术,在焊接工作站硬件生产之前进行规划实施方案并验证其功能的完整性[8]。其基本思路是利用SolidWorks以1:1比例设计实际工作场景设备模型,并导入到RobotStudio构建工作站和机器人系统,程序设计人员可以在复杂环境下完成焊接机器人的轨迹规划和程序编写。通过虚拟仿真技术实现对系统的仿真与验证,最后用于指导实际生产,复杂的机器人程序也可以直接下载至机器人系统,对降低企业的设备研发成本、缩短了生产周期具有重要的作用[9-10]。

1 带变位机焊接工作站搭建

1.1 工作站仿真建模

RobotStudio虚拟仿真软件可以很好兼容各类CAD软件模型,本文中的模型组件采用SolidWorks创建并设计,与RobotStudio匹配格式为STEP AP203/214格式[11-12]。工作站外围设备模型组件设计完成后,转换为库文件或模型文件,导入到RobotStudio中,仿真软件库中可以直接调用对应工业机器人的示教器、控制柜、机器人本体和机器人输送链模型,并根据现场工况设计一致的机器人I/O控制端口、通信端口等信号网络[13]。

选用ABB IRB1410焊接机器人,其重复定位精度可达0.05 mm,性能稳定且使用寿命长,是市场上主流的焊接工业机器人之一[14];机器人系统配置了焊接单元控制模块,可实现机器人的实时控制功能[15]。采用ABB IRB4400搬运机器人实现自动焊接工作站的定位、位置配合及上下料作业,IRB4400型工业机器人为专用搬运、装配工业机器人,最大负载能力为60 kg,最大臂展1.96 m,配合多功能工具装置,非常适合于本焊接对象的定位及上下料作业。下料装置由活动的输送链组成,在输送链的末端设计预留接口,与工件加工中下一道工序的上料接口进行对接,具有良好的扩展性。建模完成后将模型组件导入完成后,打开工业机器人的“显示带工具后的3D工作区域”,确保整个作业过程点均在机器人可到达范围。搭建完成后的自动焊接工作站模型如图1所示。

图1 自动焊接工作站模型图

1.2 系统的组成结构

自动焊接工作站包括焊接机器人、上下料机器人、对应控制柜、示教器、焊接电源、焊枪、CO2气源、传感器网络、变位机工作台、输送链以及外围设备组成。其中焊接工业机器人和搬运工业机器人均有独立的控制柜IRC5P和示教器,控制柜为机器人的控制核心,执行机构的控制逻辑及IO扩展端口均在控制柜中配置支持,示教器为机器人的人机交互和现场程序调试端;为了保证焊接效果,需要独立配置CO2保护气体。搬运工业机器人通过以太网和传感器网络与焊接机器人进行通信和逻辑控制,由多功能夹具执行工件的定位和上下料作业,最后通过输送链传输至末端下一道工序。系统的整体赢家结构框图如图2所示。

图2 自动焊接工作站系统结构框图

2 焊接系统的参数配置

2.1 焊机参数的设置

焊接对象工件采用800 mm×400 mm×6 mm的Q235薄板低碳,为保证低碳钢的焊缝质量,模拟采用冷金属过渡焊技术[16],焊接电流参数配置为25 A,焊接电压25.5 V。CMT冷金属过渡焊技术采用短路过渡原理,焊丝送丝速度需要与熔滴过渡过程进行协调控制,最大避免普通短路过渡时造成的飞溅,实现无飞溅弧焊[17]。根据现场工艺要求,焊丝送丝速度2.8 m/min,焊接速度3 m/min。

为了使焊接过程中的焊点位置得到有效保护,在弧焊前必须引入气体保护,提前清空点位其他气体,停焊后也必须不间断气体保护,保证融化金属凝固质量[18]。同时为减少飞溅,CO2保护气体纯度>99.5%。详细参数如表1所示。

表1 焊接工艺参数表

2.2 焊枪工具坐标系的创建

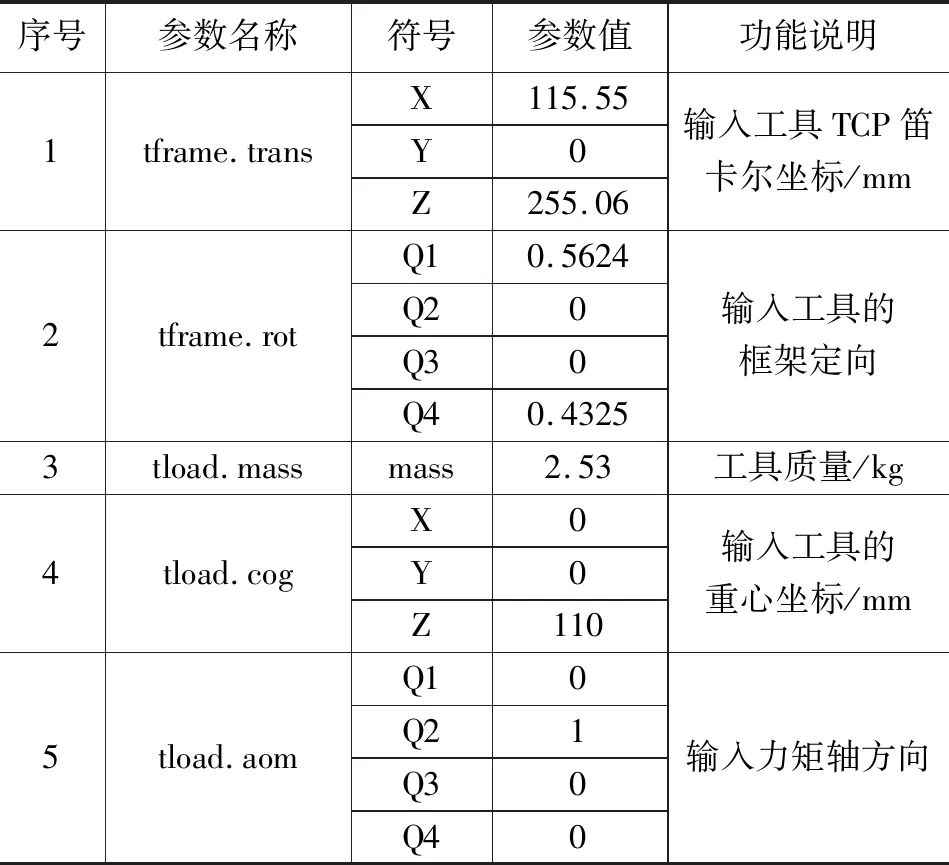

工具坐标系是为了机器人在作业时实现工具的目标点TCP精确的到达指定的工件目标点位置[19]。焊接机器人默认的工具坐标系位于机器人法兰盘的中心点,为提高焊接精度,必须根据焊枪的外形和焊接要求重新定义工具坐标系和TCP点[20]。由于焊枪外形为非规则性,为保证精度,采用“六点法”创建其工具坐标系。其中前三点为相差较大的机器人3种姿态,第四点定义工具垂直固定点,第五点定义工具坐标系的X轴正方向,第六点定义坐标系的Z轴正方向,Y轴则由系统后台计算得出[21]。“六点法”定义完成后设置焊枪参数,完成创建。焊枪参数表如表2所示。

表2 焊枪工具坐标系参数表

设置完成后,系统生成整个新坐标系的误差参数,重点参数平均误差≤0.2和最大误差≤0.5时,达到工艺要求,否则需要重新标定配置。验证坐标系的精确度采用“重定位”模式操纵工具TCP靠近任意参考点,测量运动时工具TCP与参考的偏移值即可验证。

2.3 数字信号设计与关联

焊接工作站采用DSQC651通信板卡,有16路数字输出和16路数字输入信号。数字输出信号主要用于控制开关量设备,在焊接机器人工作站中,开关量控制设备有送气、送丝、起弧、变位机启动等设备。数字输入信号主要用于开关量传感器信号采集,设备有变位机到位信号、起弧检测信号、保护气体检测信号和焊接准备就绪信号等。数字信号配置表如表3所示。

表3 数字信号配置表

2.4 模拟信号设计与关联

焊接机器人工作站的焊接电源、电压输出和电流输出是通过模拟信号输出。焊接机器人的示教器中配置了焊接设备程序模块ARC1_EQUIP_T_ROB1,打开该模块后,在“ARC Equipment Analogue Outputs”中关联焊接设备的模拟信号输出参数 AoWeld_REF、AoFeed_REF。在模拟信号关联之前需要在I/O模块中对模拟信号进行添加和定义[22]。详细参数如表4所示。

表4 模拟信号配置表

3 程序设计与仿真

3.1 焊接工作流程

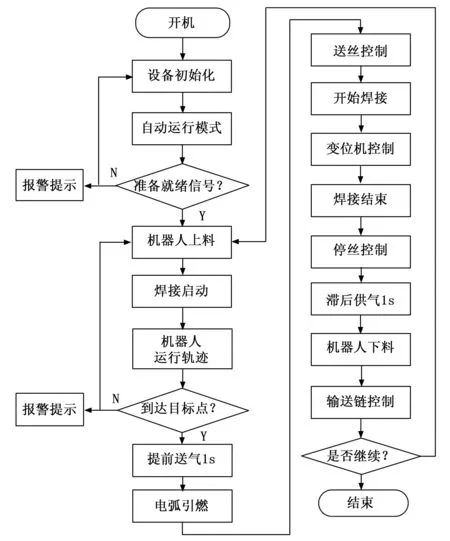

系统启动后首先要对设备、焊接机器人、搬运机器人、I/O状态、外围设备状态进行初始化,检查硬件设备的准备就绪状态数据是否正确初始状态,若存在异常及时再复位处理同时报警。硬件准备完成后启动焊接作业,此时搬运机器人完成工件的上料并控制定位,焊接工业机器人到达焊接目标点起点位置,启动送气和送丝控制,完成焊接作业;完成一面焊接工序后,需要启动变位机控制转换工件的角度,实现多方向焊接功能。焊接作业工作逻辑根据现场工艺要求,为保护弧点和弧坑,在焊接之前就需要对电弧区进行供气,排除附近的气体,在焊接完成后继续对电弧区持续供电1 s保护,防止被氧化。与此同时送丝步骤也要同时进行,避免焊丝末端粘连,最后再进行复位停电操作。焊接完成后,焊接机器人将发送完成控制指令给搬运机器人,搬运机器人收到指令后进行下料至输送链,最后由PLC控制输送链运动至下一道工序。整个焊接工序完成后提示是否继续下一个工件的焊接,否则直接硬件复位及停机。整个自动焊接工作站可全自动运行,实现无人化作业,详细工作流图如图3所示。

图3 焊接工作流程图

3.2 关键焊接程序设计

焊接机器人工作站模型建立完成后,开始进行焊接程序的设计。焊接程序设计的关键点在于焊接机器人的焊接路径的精确规划和焊枪的准确控制。其中机器人的规划采用TCP跟踪10 mm,可以清晰地跟踪TCP路径并验证其合理性。为实现焊枪与工件对象位置的精确偏移量,添加接近检测功能,安全距离控制在2 mm之内,当焊枪与工件之间的轨迹小于2 mm时显示预警黄色,该方法可以有效控制焊接的轨迹精度。

工业机器人的程序设计根据功能的区分设置不同的功能程序模块,由Main主函数进行逻辑控制和功能函数调用。程序设计的关键点在于对工件定位、轨迹规划和打磨角度转换的配合方面;在程序设计中,为防止出现硬件设备的稳定性需要在第一步进行硬件初始化,如I/O端口的初始状态、变量初始状态等。由于机器人过渡点与变位机的动作逻辑较多,此处以焊接主程序模块举例,展示工作逻辑,其主程序如下:

CONST.robtarget.pWeld_10 :=[……];

!定义焊接起点位置

CONST.robtarget.pWeld_20 :=[……];

!定义焊接终点位置

PROC main()!主程序

rInitAll;!初始化设备状态

VelSet 150,300;!速度控制

ClkStart clock;!计时开始

Set Do_ Positioner;!配置变位机角度

GasShieldOpen();!启动气体保护

WaitTimer 1;!提前供气1s

WaitDI Di_RobotRy&Di_WorkpieceRy,1;

!等待机器人就位信号

MoveL pStart,v150,fine,tWeldGunToolwobj

:=Weldwobj;!焊接开始准备

ArcLStart p10,v150,seaml,weld,fine,tWeld

GunToolwobj:=Weldwobj;

!直线焊缝焊接

ArcC p30,p40,v100,seam1,weld,fine,tWeld

GunToolwobj:=Weldwobj;

!圆弧焊缝焊接

ArcCEnd p80,p90,v100,seam1,weld,fine,

tWeldGunToolwobj:=Weldwobj;

!圆弧焊接结束

GasShieldClose();!启动气体保护

WaitTimer 1;!供气保护延续1s

ClkStop clock;!停止计时

Time1:=ClkRead(clock1);!读取时钟

ClkStart Timer;!统计机器人运行时间

WaitDI Di_WeldGun,1;!焊枪复位

ReSet Do_Positioner;!切换变位机角度

Movel Home;!机器人回到home 点

ENDWHILE

ENDPROC

……

4 实验结果与分析

完成模型设计、工作站逻辑、参数配置及焊接程序后,利用SolidWorks仿真模块验证并生成系统程序,下载至现场机器人示教器中进行实验验证和结果分析。

1)实验设备系统上电前,首先需要准备送丝机的焊丝安装和配置,焊丝直径采用1.0 mm实芯碳钢;CO2储气瓶准备就绪,节流阀调节到位;添加清枪机清枪液达到指示液位位置;焊烟净化器与实验工件位置进行调节,根据仿真的运行路径调节到最佳位置,同时避免与机器人的轨迹发生碰撞。

2)机器人自动焊接系统的工作逻辑功能验证的可行性。一方面验证焊接作业的工作逻辑的合理性,另一方面验证多工业机器人、变位机、焊机多设备系统联动延时的准确性。在现场实际操作之前需要配置系统参数,如指针p指向main主程序、输入信号diStart,并设置焊接机器人轨迹跟踪曲线。单击“仿真-播放”,启动触发信号diStart置1,系统机器人硬件初始化、焊枪设备初始化,机器人接收线传感器准备就绪信号后,进入焊接程序轨迹开始焊接作业,同时协同变位机同步调整工件的位置姿态。通过现场验证表明机器人与变位机、机器人与焊机等设备的联动逻辑正确,系统各部件延时精准,达到设计要求。

3)机器人自动焊接系统的焊接轨迹精度的测试与分析。在仿真运行过程中通过 TCP 轨迹跟踪功能查看仿真路径是否与焊缝轮廓一致,如果不一致,需要重新修改示教目标点位置,再次编程运行。最后将程序导入至现场工作站中运行实际焊接点位测量值与理论值的对比。计算系统的误差值,测试结果如表5所示。

其中在表5中,(x,y,z)为焊接工件中任选目标测试点的大地坐标系下的坐标值。由多次试验可知,机器人被引导的定位计算数据误差均在0.5 mm之内,满足课题设计要求和一般工业通用性要求。在 RobotStudio 仿真软件中,Smart 组件可以方便的模拟出焊接视图效果。并在Smart 动态外围器件的设计中,对机器人、变位机、焊枪等设备均设计了丰富的对外接口,方便多设备的关联和通信,同时整个焊接工作站也具有良好的扩展性。通过仿真和调试,整个工作站能够循环、平稳、高效运行,大大提高现场调试效率和调试周期,达到了预期设计目标。

表5 试验测试结果对比

5 结束语

根据焊接机器人工作站的作业特点和工艺要求,利用RobotStudio虚拟仿真软件设计了焊接机器人带变位机工作站。在工作站中设计焊接机器人、气瓶装置、焊枪工具、变位机和焊接工件等设备的模型组件,并配置了I/O控制参数、传感器检测组件、工作逻辑等系统参数。最后通过系统工作站逻辑和机器人离线轨迹程序实现了系统的生产功能验证和动态仿真。焊接工作站验证后的系统参数和机器人程序轨迹可以通过以太网或USB下载至同型号的现场焊接机器人中,可以方便实现功能同步。本方案利用仿真技术有效地解决了以焊接机器人工作站硬件研发投资大、调试危险系数高、机器人路径规划难等难点问题,为实际工作站的设计与研发提供理论依据和验证平台,对于提高焊接质量和效率具有重要的指导意义。