2 kPa下均三甲苯-偏三甲苯与均三甲苯-邻甲乙苯体系二元汽液相平衡数据研究及精馏模拟

徐健元,吴艳阳,徐菊美,彭阳峰

(华东理工大学化工学院,上海 200237)

引言

均三甲苯作为一种重要的化工原料,主要用于制备合成树脂、M 酸(2,4,6-三甲基-3,5-二氨基苯磺酸)、抗氧剂Lonox-330、高效麦田除草剂、维生素E的中间体、聚酯树脂稳定剂、醇酸树脂增塑剂[1-3]以及活性艳兰K-3R 等染料中间体[4-6]。也可用于制备均苯三甲酸[7-9],进而制备用于反渗透膜和高分子分离膜的原料。除此之外,还可直接用作特种溶剂、萃取剂、吸附剂、溶胀剂等[10-11]。在制药和感光材料方面,均三甲苯也有着广泛用途[10]。

均三甲苯通常在重整重芳烃中以混合物存在[1,3,12]。其中,均三甲苯、偏三甲苯和邻甲乙苯互为同分异构体,物理和化学性质非常接近[13],很难对其进行分离纯化。根据均三甲苯(1)-偏三甲苯(2)[14]与均三甲苯(1)-邻甲乙苯(3)[15]的汽液相平衡数据,常压下这三个物质的沸点相近,尤其是均三甲苯与邻甲乙苯,沸点仅相差0.4 K[16-17],很难实现常压下的精馏分离。由于减压有利于物质的精馏分离,而汽液相平衡作为精馏过程的基础数据,对于精馏过程设计和开发至关重要,但至今未见减压下相关汽液相平衡数据的报道。综合考虑精馏分离及工业化应用,本文选取2 kPa 作为实验条件,并采用改进的Rose汽液相平衡釜,测定了2 kPa 下均三甲苯(1)-偏三甲苯(2)、均三甲苯(1)-邻甲乙苯(3)体系的汽液相平衡数据,并对所测数据进行活度系数模型的参数回归关联和热力学一致性检验,在此基础上,对C9体系的精馏分离进行模拟,为后续精馏过程设计提供基础数据。

1 实验部分

1.1 实验试剂及仪器

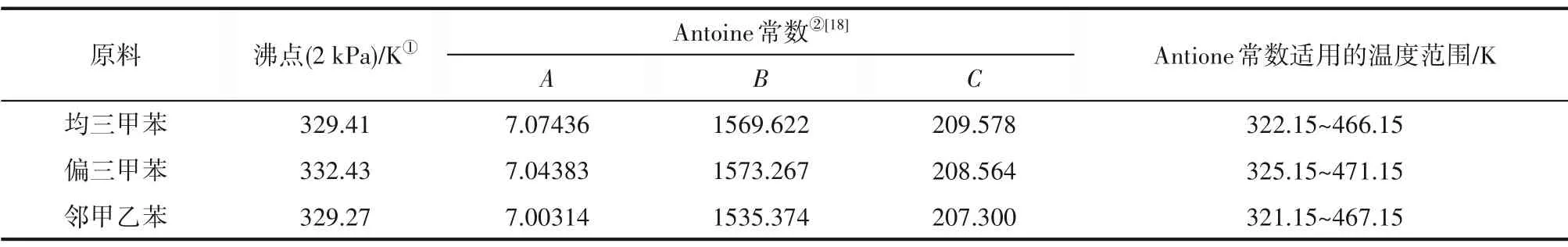

均三甲苯,纯度大于99%,分析纯,生产商为Adamas-beta;偏三甲苯,纯度98%,分析纯,生产商为ACROS;邻甲乙苯,纯度99%,分析纯,生产商为上海麦克林生化科技有限公司。实验原料的物理性质见表1。

表1 实验原料的沸点及Antoine常数Table 1 Boiling points and Antoine constants of experimental materials

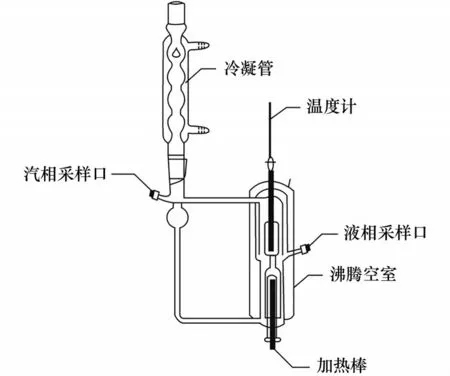

采用如图1 所示的改进的Rose 汽液相平衡釜,测定2 kPa 下均三甲苯(1)-偏三甲苯(2)和均三甲苯(1)-邻甲乙苯(3)体系的汽液相平衡数据,真空泵、缓冲罐、水银压力计等配套装置测定、调节系统压力,该套装置的可靠性已经通过验证[19]。在实验过程中保持系统压力稳定,精度为±0.1 kPa,用精密水银温度计测定体系的平衡温度,精度为±0.1 K,加热棒的加热功率由变压器调整。

图1 改进的Rose汽液相平衡釜Fig.1 Modified Rose vapor-liquid equilibrium still

1.2 实验方法

在相平衡釜中加入一定量(约40 ml)的混合物,打开真空泵,通过压力控制阀调节控制系统压力,使其稳定在2 kPa,实验中压力波动控制在±0.1 kPa。调节加热功率,以控制汽相回流速度约为25 滴/min。

当温度在±0.1 K 内稳定超过0.5 h,即可认为体系已达到稳定,关闭加热以及真空泵,待冷却至室温后,分别从汽相、液相取样口各取约1 ml 样品待测定。

1.3 分析方法

采用浙江福立分析仪器股份有限公司的GC-9790 型色谱仪对样品进行分析,配备浙江大学智达信息工程有限公司的N2000 型色谱工作站,色谱柱为SE-30(30 m×0.25 mm×0.25 μm)。分析采用FID检测器,进样量为0.1 μl,每个样品至少测定3 次。柱箱采取程序升温:60°C 停留1 min 后,以2°C/min速率升温至80°C 并停留2 min,以30°C/min 升温至230°C。进样器以及检测器温度均设定为300°C。

2 实验结果与讨论

2.1 相平衡数据

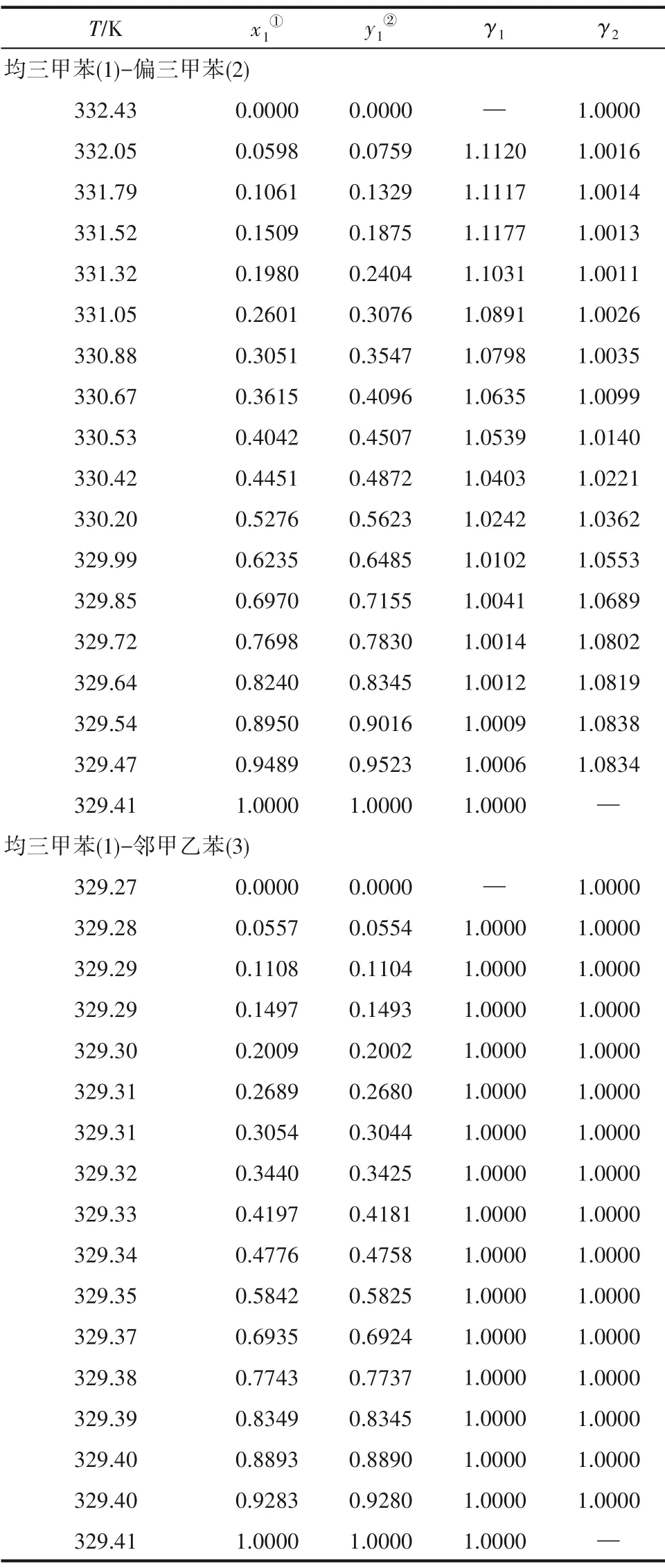

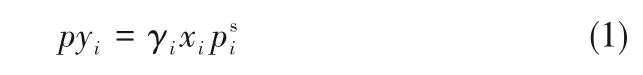

在2 kPa 下,均三甲苯(1)-偏三甲苯(2)及均三甲苯(1)-邻甲乙苯(3)的汽液相平衡数据如表2 所示。由于在较低压力下,汽相可近似理想气体,此时,液相的活度系数γi的计算公式可表示为[20-22]:

表2 2 kPa下的汽液相平衡数据Table 2 Vapor-liquid equilibria data at 2 kPa

式中,yi、xi分别为i组分的汽相与液相的摩尔分数为i组分的饱和蒸气压(利用表1 中Antoine 常数计算,并换算单位),kPa;γi为i组分的活度系数。

2.2 热力学一致性检验

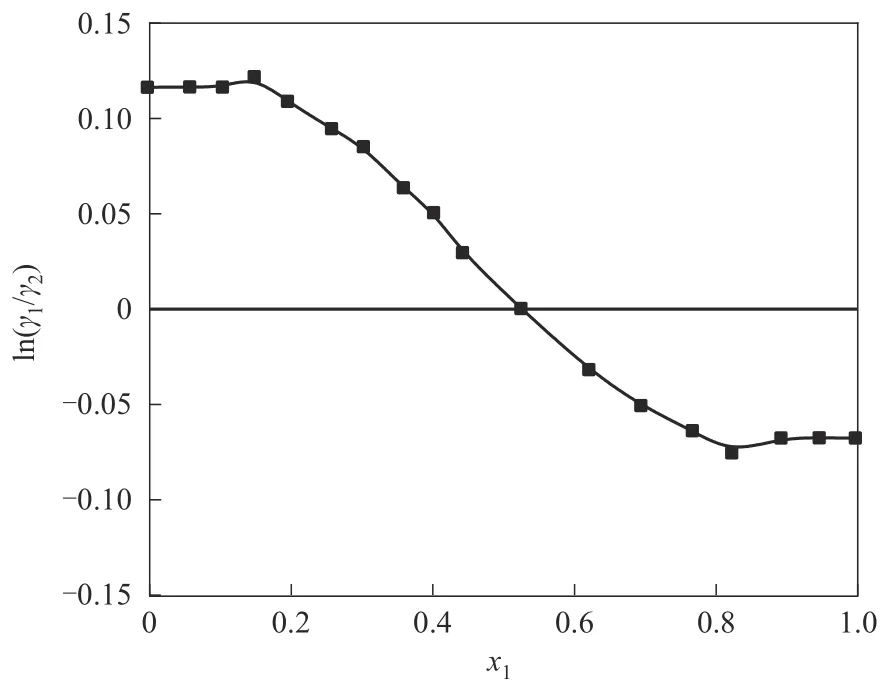

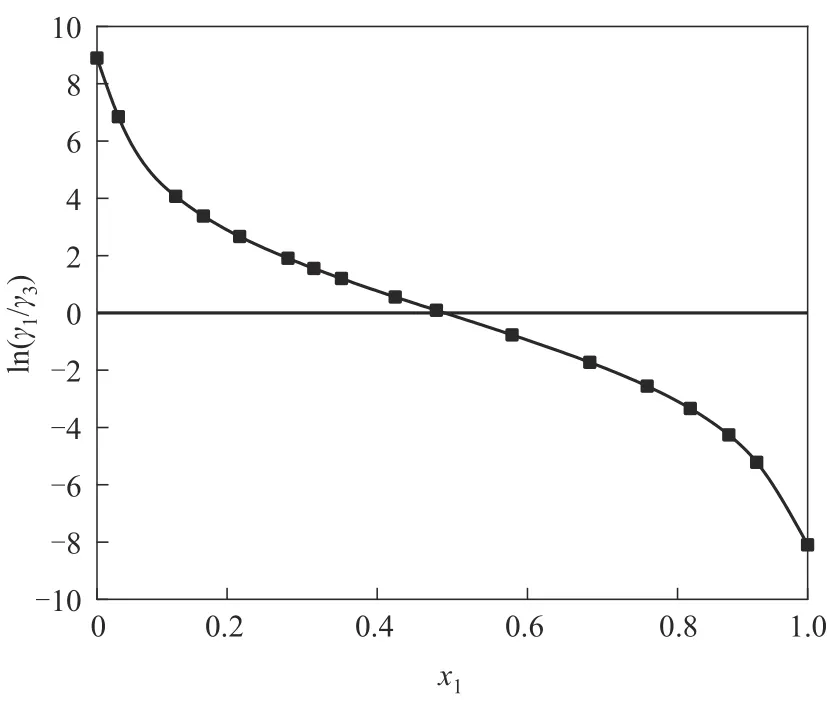

本文通过Herington 面积校验法对实验数据进行热力学一致性检验[23-26]。分别以为纵坐标,x1为横坐标作图,如图2、图3所示。

图2 均三甲苯(1)-偏三甲苯(2)体系ln - x1图Fig.2 ln - x1 for 1,3,5-trimethylbenzene(1)-1,2,4-trimethylbenzene(2)

图3 均三甲苯(1)-邻甲乙苯(3)体系ln-x1图Fig.3 ln - x1 for 1,3,5-trimethylbenzene(1)-2-ethyltoluene(3)

经计算,均三甲苯(1)-偏三甲苯(2)体系的面积偏差D=9.28,温度偏差J=1.37,D-J=7.91<10,均三甲苯(1)-邻甲乙苯(3)体系的D=1.88,J=0.06,D-J=1.82<10,说明本文的相平衡数据通过热力学一致性检验,具有一定的可靠性。

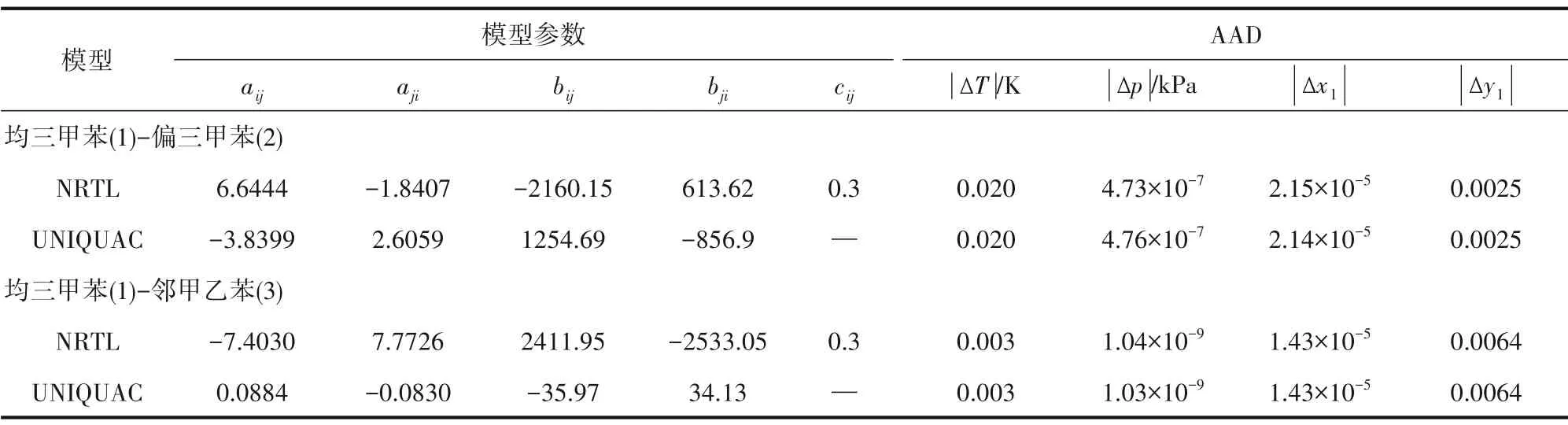

2.3 相平衡数据的关联与拟合

分别用NRTL和UNIQUAC模型在Aspen Plus中对实验数据进行关联,关联结果列于表3,其中aij、bij代表组分i与j之间的二元交互参数;aji、bji为组分j与i间的二元交互参数;cij为溶液的特征参数,对于本文研究体系,选取cij=0.3[27-28]。表中AAD为平均绝对偏差。

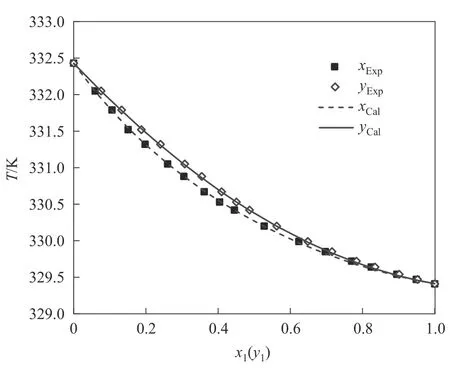

由表3 可见,两种活度系数模型都可以较好地关联均三甲苯(1)-偏三甲苯(2)及均三甲苯(1)-邻甲乙苯(3)体系。两种模型回归所得T-x-y拟合曲线相似,图4、图5 以NRTL 模型为例,列出了T-x-y的模拟与实验值。

表3 2 kPa下系统活度系数模型参数关联及回归偏差Table 3 Activity coefficient parameters correlation and regression deviation at 2 kPa

图4 均三甲苯(1)-偏三甲苯(2)体系的模拟值(NRTL模型)与实验值对比Fig.4 Comparison of the VLE data from experimental data and regression data by NRTL for the system of 1,3,5-trimethylbenzene(1)-1,2,4-trimethylbenzene(2)at 2 kPa

图5中均三甲苯(1)-邻甲乙苯(3)在平衡温度下,测定的汽相组成和液相组成几乎一致,两者相差小于0.0020(摩尔分数),因此在图中表现出来汽相组成和液相组成的标识处于完全重叠的状态。

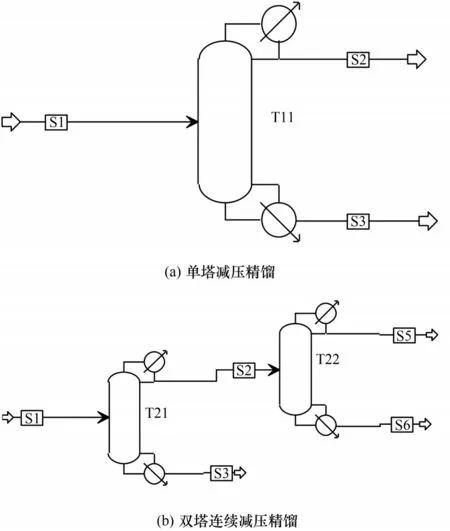

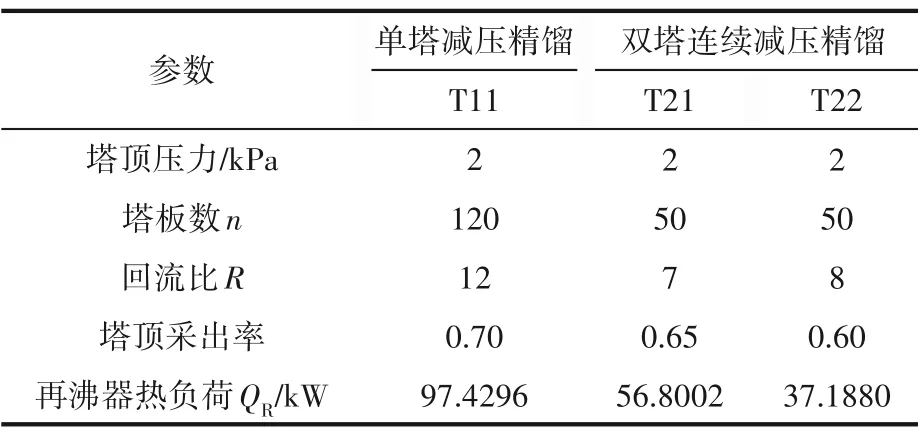

3 精馏分离模拟

由表2 以及图5,可以看出在2 kPa 下均三甲苯与邻甲乙苯两者沸点十分相近,难以直接通过普通精馏分离。根据文献报道[29-31],C9混合物经烷基化反应可将与均三甲苯难以分离的物质转化为高沸物质,这些物质的沸点与均三甲苯相差40 K,可直接通过减压精馏得到纯度较高的均三甲苯。根据课题组前期烷基化反应研究发现,将含40%(质量)均三甲苯、45%(质量)邻甲乙苯、9%(质量)偏三甲苯、6%(质量)正丙苯的C9原料进行反应,反应后邻甲乙苯可完全转化为高沸物质,而偏三甲苯转化率也较高,反应产物中偏三甲苯和均三甲苯的质量比可达1∶19。经过烷基化反应后,C9体系中最难分离物系仅为均三甲苯和偏三甲苯,且偏三甲苯含量较原C9原料已经大为降低,而其余组分与均三甲苯、偏三甲苯较易分离。因此,本文在汽液相平衡研究的基础上,利用回归所得的二元交互参数,重点对均三甲苯与偏三甲苯的分离进行了精馏模拟。设置进料量为100 kg/h,进料组成为均三甲苯95%(质量)、偏三甲苯5%(质量)。在减压下,分别采用单塔精馏和双塔精馏,进行精馏过程模拟,模拟流程如图6所示,均设定出料塔的塔顶流股中均三甲苯含量为98%(质量),具体精馏塔参数见表4。

图6 精馏模拟流程图Fig.6 Diagram of distillation

由表4,采用单塔减压精馏,理论塔板数大于100,回流比为12,不适于工业应用;采用双塔连续减压精馏,每个塔理论塔板数为50,回流比分别为7和8,优于单塔精馏,更适于工业化应用。

表4 精馏塔参数Table 4 Parameters of distillation columns

4 结论

本文采用改进的Rose 汽液相平衡釜,测定了2 kPa 下均三甲苯(1)-偏三甲苯(2)和均三甲苯(1)-邻甲乙苯(3)两个体系的汽液相平衡数据,所得数据通过Herington 半经验式进行热力学一致性检验,说明实验数据具有一定的可靠性。

分别用NRTL 以及UNIQUAC 模型对实验数据进行关联,两种模型对本文研究体系的关联效果均表现出较小的误差,温度的平均绝对偏差小于0.020 K,均三甲苯液相组成的平均绝对偏差小于2.15×10-5,说明计算值与实验值吻合度良好,汽液相平衡研究能够为后续分离过程开发以及设备设计提供基础数据。

采用回归所得的二元交互参数,对精馏过程进行分离模拟。在2 kPa 下,单塔精馏需要120 块塔板,回流比12;而双塔精馏中,每个塔各需50 块板,回流比分别为7和8,可获得98%(质量)的均三甲苯。

在本文研究的基础上,可继续通过以下方法对产品进行纯化:(1)继续优化烷基化反应条件,提升烷基化反应后所得均三甲苯的纯度;(2)增加精馏塔的理论板数或回流比。本文的研究为后续的均三甲苯分离过程的工业化提供依据。

符号说明

A,B,C——Antoine参数

AAD——平均绝对偏差

aij——活度系数模型参数

bij——活度系数模型参数,K

cij——活度系数模型参数

D——面积偏差

J——温度偏差

n——塔板数

p——压力,kPa

Q——热负荷,kW

R——回流比

T——平衡温度,K

t——温度,°C

xi——液相组成

yi——汽相组成

γ——活度系数

下角标

Cal——计算值

Exp——实验值

R——再沸器