废铅蓄电池资源循环技术与污染物及CO2源头减排*

陈 彪, 张俊丰, 黄 妍, 曹 靖, 葛 飞, 吴光辉

(1.湘潭大学 环境与资源学院,湖南 湘潭 411105;2.湖南江冶机电科技股份有限公司,湖南 韶山 411300)

0 引言

铅蓄电池应用广泛,因其优异的稳定性和安全性,在二次电池领域中占据较大份额.我国产生的废铅蓄电池有600余万吨/年,含铅近400万吨,约占全球的50%[1].废铅蓄电池主要由铅膏(35%~60%)、铅栅合金(20%~30%)、废酸液(10%~25%)、隔板(PVC、PE、玻璃纤维等,2%~3%)和塑料外壳(PP、ABS等,6%~10%)组成[2-3].铅总消耗量的85%用在铅蓄电池中,且铅和废酸液对环境具有严重的威胁[4-6],因而废铅蓄电池的再生对铅资源循环和环境保护的意义重大,其中包含40%~60% PbSO4的铅膏回收是废电池资源化的重点.

再生铅行业初期对于废铅蓄电池的回收极不规范,将废酸随意倾倒后,直接熔炼整只电池[7],能耗巨大,且排出大量冶炼废渣、铅尘(近1 000吨/年)、SO2(30余万吨/年)、二噁英(近100 kg TEQ/年)、NOx(近2万吨/年)等污染物,同时也造成了极大的资源浪费[8-12].废铅蓄电池清洁循环是经济社会的必然要求.

本文介绍了研究团队制定的废铅蓄电池资源循环产业技术进化路线,以及根据此路线研究和开发的技术与装备成果,逐步形成废铅蓄电池资源绿色全循环,实现行业的污染物及CO2从源头减排.

1 废铅蓄电池资源循环技术

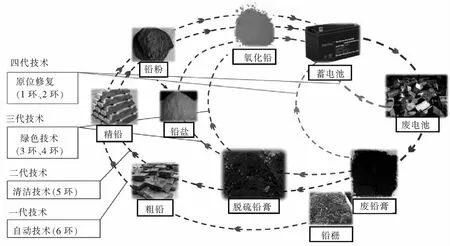

在20世纪90年代,美国、意大利和俄罗斯等国率先开发了废铅蓄电池机械拆解分选工艺与装备,并对各组分分类回收,以提高资源回收率并减轻环境污染[7-8].然而,中国铅蓄电池种类繁杂、规格多且使用过程差异大,资源循环的难度较大.国内大型铅企业和铅蓄电池生产龙头企业曾全套进口了意大利和美国的技术装备,但其无法完全适应中国废铅蓄电池高度混杂的国情,运行不好,甚至无法运行.本文立足于我国再生铅行业独有的特点,为满足国家政策和行业需求,将废铅蓄电池资源循环产业技术发展规划为四个阶段(如图1所示),逐步由基础的机械自动化技术向智能化的绿色技术进行研究攻关,不断缩短循环流程,实现再生铅产业的升级.

图1 废铅蓄电池资源循环产业技术进化路线图Fig.1 The technological evolution route of waste lead-acid battery resource recycling industry

1.1 废铅蓄电池机械破碎分选-铅膏规范高温熔炼

20世纪,我国普遍采用人工拆解和土炉熔炼回收废铅蓄电池.在国家政策和行业需求的驱动下,湖南江冶机电科技股份有限公司与湘潭大学联合研究团队开始研究机械化的再生铅规范回收技术装备,主要突破三大难关:我国大小迥异、材质多样、薄厚不一、真假混杂的废铅蓄电池机械破碎难关;高度混杂的破碎混料高效分选难关;高丰度的铅泥少添加高效熔炼难关.

2010年开发了第一代的JY自动破碎分选系统,采用Cr3C2表面涂层的硬质合金基材制作锤头,通过反击式破碎技术将各类电池均一化为小于50 mm的混料,并收集废电解液;采用筛板叠压和分段清洗,将破碎混料在震动和水喷淋双重作用下进行清洗,通过0.7~1.0 mm孔径振动筛筛选出粒径较小的铅膏组分;利用比重差异,通过水力分选得到比重大的铅栅和比重较轻的塑料外壳和隔板.该系统既可处理废汽车启动铅蓄电池,也可处理废电动车免维护电池和通信电池等,处理能力可达到15~35 t/h,填补了国内该领域的空白,开始取代进口装备在国内推广应用,并出口到国际市场.

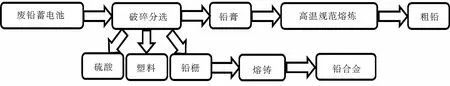

对破碎分选得到的铅膏进行高温硫转化和铅还原转化,充分利用过程热能,提高热效率,收集熔炼烟气,进行除尘脱硫等净化处理,实现废铅膏的规范熔炼.形成了中国第一代机械自动化的废铅蓄电池回收技术(如图2所示),已达到行业90%的覆盖率,实现机器替代人工拆解、铅膏规范熔炼替代土炉,使各电池组分类回收,铅资源回收率提高至97%以上,污染物及CO2排放大幅度减小.

图2 废铅蓄电池机械破碎分选-铅膏规范高温熔炼工艺路线Fig.2 Mechanical crushing and sorting high temperature smelting process of lead paste of waste lead-acid battery

1.2 废铅蓄电池自动破碎分选-铅膏预脱硫-低温熔炼

尽管“废铅蓄电池机械破碎分选-铅膏规范高温熔炼”技术装备实现了机械自动化和污染物减量化,但由于含有大量PbSO4的废铅膏仍需要火法高温(1200 ℃以上)冶炼来回收铅资源,铅尘和SO2等污染物排放量仍然较大,能耗较高且CO2排放量大[9].美国和意大利等通过钠碱将硫酸铅转化为碳酸铅或氢氧化铅,再进行低温熔炼[10],降低了冶炼温度,资源回收率高且较为清洁,但在国内企业运行并不好,甚至无法运行[11].我国废铅膏预脱硫面临的困境是:(1)废铅膏均一性差,反应过程脱硫产物易“成壳”,致使传质障碍,硫转化慢,不能满足产能需求;(2)铅栅、塑料、纤维等杂质太多(约10%),阻碍系统稳定顺畅运行;(3)钠碱贵而硫酸钠便宜,原料-副产品价格倒挂严重,导致脱硫成本高.

湘潭大学针对此三大关键难题开展了技术攻关,提出储存与反应分离硫转化新模式,开发了表面强制即时更新关键技术装备,利用硬粒子研磨、软粒子研磨和反应颗粒自碰撞,对“碳酸铅壳层”施加强制机械力作用,实现硫酸铅颗粒表面的强制即时更新,对铅膏浆液的适用范围广,反应40 min内可使铅膏中硫含量低于0.5%,反应速度提高6~10倍,解决了硫转化慢的难题[12-14].针对废铅膏复混组分粘连强、杂质掺混程度深的特性,开发了铅膏深度净化关键技术装备,实施杂质个体自由化与靶向分离,通过高频弹覆-气力清扫作用,实现高效分离铅膏杂质,该技术装备直接植入JY系列破碎分选系统中,为硫转化提供净铅膏,杂质分离效率>99%,保障脱硫系统稳定运行[15-16].

基于表面强制即时更新关键技术,提出了钠-钙双碱铅膏脱硫新技术(间接钠法)[17]和碳酸氢铵铅膏脱硫新技术[18-19],降低了脱硫成本.间接钠法脱硫原理为:PbSO4+ 2NaOH=Pb(OH)2+ Na2SO4;Na2SO4+ Ca(OH)2= 2NaOH + CaSO4.

利用Na+转移制碱,NaOH再生浓度可提到2.4 mol/L,实现石灰替代钠碱,脱硫成本较直接钠法下降70%.碳酸氢铵脱硫原理为:PbSO4+2NH4HCO3=(NH4)2SO4+PbCO3+H2O +CO2↑,利用反应产生的CO2气泡研磨“破壳”和承压驰放,同步解决反应颗粒表面成壳和反应体积膨胀剧烈的问题,同时,释放的CO2浓度高,便于收集利用,回收的脱硫副产物硫酸铵可作为肥料,品质达到国家标准《GB535-1995硫酸铵》优等品,其脱硫成本较间接钠法进一步降低,基本实现盈亏平衡.

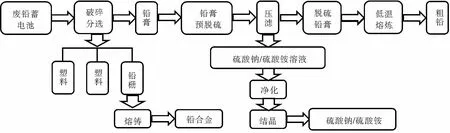

脱硫铅膏于转炉中在大约800 ℃下进行低温熔炼,在铁、碳等还原剂作用下还原为金属铅.相比于废铅膏直接高温熔炼工艺,生产指标得到了大幅度的优化(如表1所示),熔炼温度降低了300~400 ℃,辅料减少50%~60%,冶炼效率提高一倍,成本降低了23%.至此,建立了中国第二代的“废铅蓄电池自动破碎分选-铅膏预脱硫-低温熔炼”清洁回收产业化技术(如图3所示),并形成了铅膏处理量为10~20 t/h的多个系列装备产品,实现铅膏分选技术升级和冶炼温度的降低,从源头减排SO2、铅尘等大气污染物及CO2,铅资源回收率提高至99%以上,实现了再生铅产业的清洁生产.

表1 不同废铅膏熔炼工艺生产指标对比

图3 废铅蓄电池自动破碎分选-铅膏预脱硫-低温熔炼工艺流程Fig.3 Automatic crushing and sorting,lead paste pre desulfurization,low temperature smelting process of waste lead-acid battery

1.3 废铅蓄电池智能破碎分选-铅膏免冶炼低碳转化

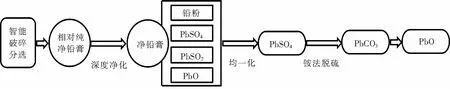

废铅膏预脱硫-低温熔炼工艺仍存在熔炼环节,仍有大气污染物排放,行业技术装备需要持续升级.研究团队在已经成功覆盖行业的废铅蓄电池自动破碎分选技术装备的基础上,将其升级为智能系统,构建信息服务平台,行业实现智能化、信息化运行.针对废铅膏中的杂质较多,且杂质与铅膏组分存在较为稳定的交联结构,影响免冶炼转化系统的顺畅运行及药剂消耗大的问题,通过废铅膏乳化与表面改性消除各组分间的黏附作用,再采用精细筛分的方法可将杂质去除率提升至99.95%以上[20].并在“表面强制即时更新技术”和“碳酸氢铵铅膏脱硫新技术”的基础上,进一步强化了微量硫酸铅的深度转化,首先将铅膏中的多形态铅均一转化为硫酸铅,再用碳酸盐进行反应得到碳酸铅前驱体,其在500 ℃左右可分解为黄色氧化铅,产品纯度可达到99.97%[21].

基于以上研究,围绕除杂、除硫和铅转化等核心任务,遵循尽可能少添加和针对目标物做功的原则,全过程统筹,全环节保障,构建了完整的废铅膏免冶炼技术路线(如图4所示),形成了中国第三代的“智能破碎分选-铅膏免冶炼低碳转化”绿色回收技术,实现了废铅膏短程高值利用与污染物及CO2的进一步从源头减排.

图4 废铅膏免冶炼低碳转化的技术路线Fig.4 The technical route of low carbon conversion of waste lead paste without smelting

1.4 废铅蓄电池原位修复

废铅蓄电池原位修复技术是继铅膏免冶炼转化后需要突破的第四阶段目标.铅蓄电池的失效有多重原因,除了外形破损、短路和断路等硬伤无法修复外,针对最主要的正极板泥化和负极板硫酸盐化失效原因,通过采用修复液原位修复技术,近80%的废铅蓄电池是可以修复的.

电池经过多次充放电,活性物质在二氧化铅和硫酸铅之间反复相互转化过程中,形成体积膨胀与收缩的交替,会导致正极二氧化铅等活性物质之间的化学键断裂而成为松散状态,使导电网络系统遭遇破坏,物理型构架塌陷,最终导致正极泥化,导电能力严重下降.负极海绵铅在使用过程中,由于过放电和温度变化等原因,转化生成的硫酸铅颗粒逐渐增大,最后造成不可逆的硫酸盐化,使得充电电流无法渗透到硫酸铅晶体内部,导致电池容量和可充电性能大幅降低.

通过添加修复剂,在催化组分作用下,正极活性物质分子间可重新组合,形成新的导电网络,松散分子因为导电网络的磁场存在而重新聚拢,达到化学固化解决正极泥化问题的目的.修复剂经过深度放电也可逐步进入负极大颗粒硫酸铅晶体内,形成导电化学键,导电化学键在硫酸铅之间形成离子传输桥梁,因为导电键的立体切割分离,大颗粒硫酸铅被分割为体积趋于无穷小的硫酸铅颗粒,从而恢复负极板的离子导电功能.原位修复技术可实现废电池延用1年,将使电瓶彻底报废前使用周期延长.

2 污染物及二氧化碳减排效益

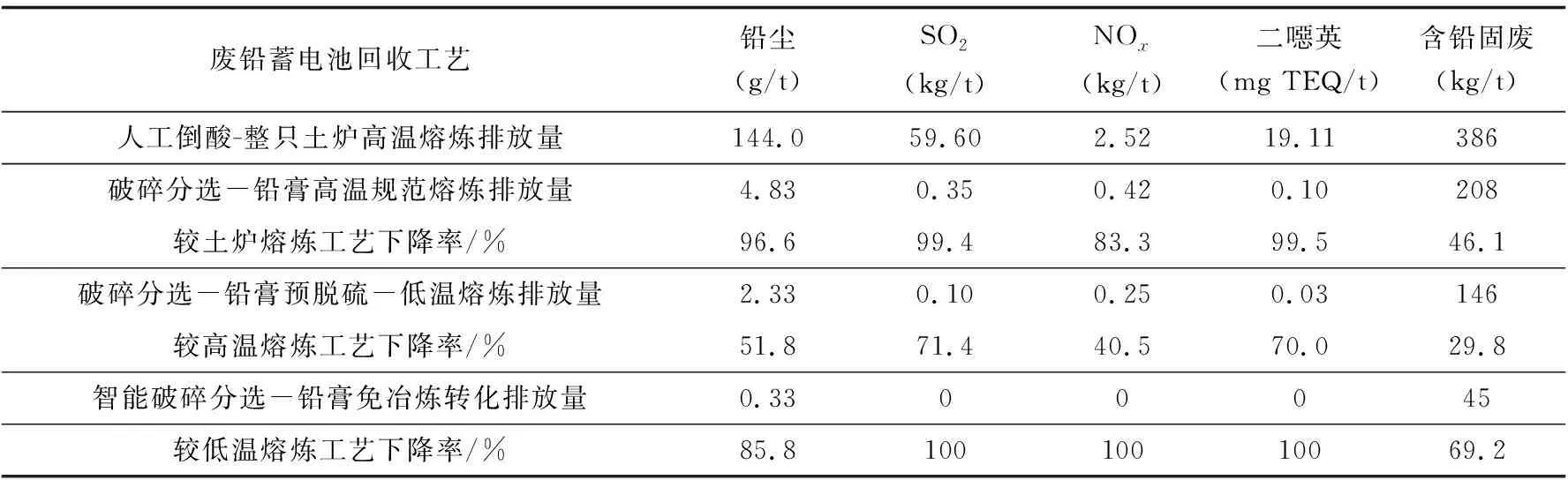

本文对比了不同废铅蓄电池回收工艺的污染物及CO2排放情况.由表2可知,将整只电池直接熔炼产生的污染非常大,采用废铅蓄电池机械破碎分选后分类回收各组分,将废铅膏进行规范高温熔炼,显著降低了铅尘、SO2、NOx、二噁英和含铅固废的排放量,分别降低了96.6%,99.4%,83.3%,99.5%和46.1%.

表2 不同废铅蓄电池回收工艺的气体污染物及固废排放情况

“铅膏预脱硫-低温熔炼”工艺则更为清洁环保,从源头减少硫和塑料等污染源含量,使冶炼温度下降约400 ℃,辅料量减少,降低了污染物的产生,在“破碎分选-铅膏高温熔炼”工艺的基础上,其铅尘、SO2、NOx、二噁英和含铅固废排放量分别又降低了51.8%,71.4%,40.5%,20.0%和29.8%.而“铅膏免冶炼转化”则使废铅膏的回收实现了大气污染物的零排放,仅有来自破碎分选和铅栅熔化所排放的0.33 g/t铅尘,含铅固废量也再次降低了69.2%,实现了绿色技术的升级.

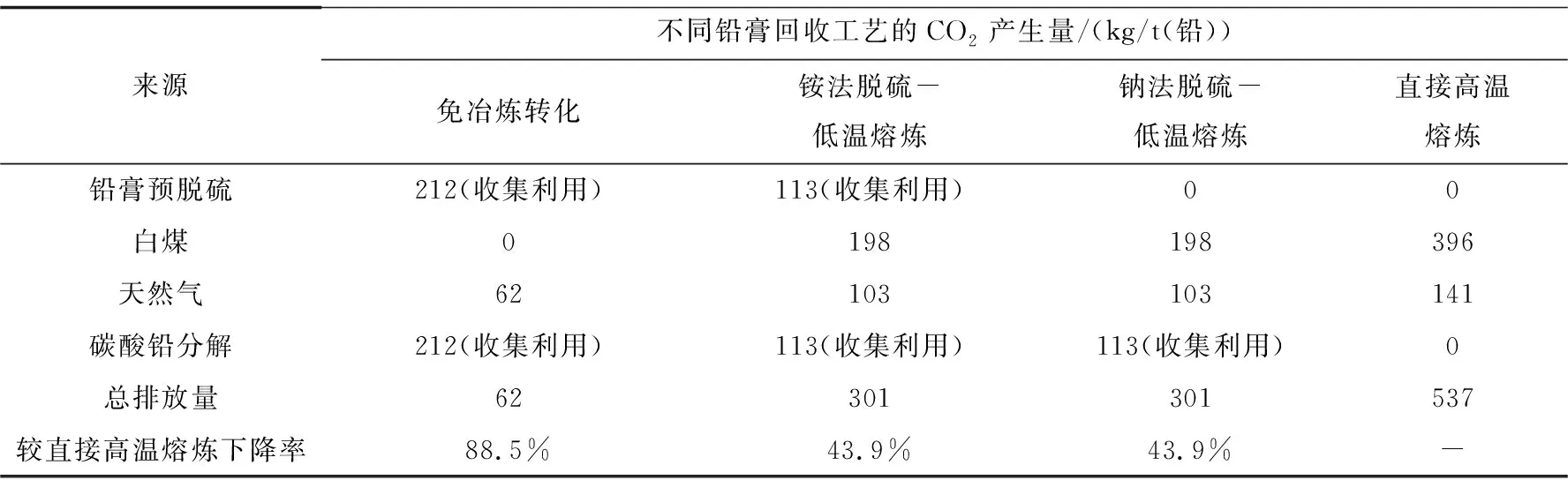

各技术的迭代升级对碳的逐步减排也具有重大贡献,由表3可知,废铅膏直接高温熔炼产生的CO2为537 kg/t(铅);采用废铅蓄电池“机械破碎分选-铅膏预脱硫-低温熔炼”虽然在预脱硫和碳酸铅分解环节增加了CO2的产生,但是此时的CO2浓度高且易于收集再利用,其CO2排放总量仍降低了43.9%;而废铅膏免冶炼技术则在低温熔炼的基础上又减少了88.5%的CO2排放,仅为62 kg/t(铅).

表3 不同废铅膏回收工艺对CO2排放的影响

3 结论与展望

废铅蓄电池资源化的四代技术形成,实现了由自动化向智能化、由简单加工向绿色原位技术进步,逐步缩短了产业技术流程,提高了资源利用率,实现大幅减污降碳.

第一代技术已在行业得到广泛应用,实现了机械化生产,废酸液得到全部收集,较原始技术的铅尘、SO2、NOx、二噁英和含铅固废排放,分别降低了96.6%,99.4%,83.3%,99.5%和46.1%.第二代技术也已在行业内开始快速推广,实现了清洁化生产,较第一代技术冶炼温度降低近400 ℃,较少产生污染物,运行成本、CO2及含铅固废排放分别降低23%,43.9%和29.8%.第三代技术实现了破碎分选装备的智能化、铅膏免冶炼转化和绿色化生产,铅膏回收过程无废水废气排放,CO2及含铅固废量较第二代技术分别减少88.5%和69.2%.第四代原位修复技术可实现废电池延用1年,将使电瓶彻底报废前使用周期延长.

废铅膏回收制备金属铅和氧化铅是行业的两种主流思路,但金属铅用于电池生产时仍需要进行氧化,相比直接制备氧化铅增加了工艺流程.由于纯氧化铅用于制造电池的技术尚不成熟,使废铅膏免冶炼制备氧化铅技术目前尚未进入工业应用领域,但是其潜力巨大,有望引领再生铅产业进行又一次跨越式的进步.