北京中低速磁浮交通示范线(S1线)大悬臂钢拱桥顶推施工研究

张亚丽 张 雷 李 镭

(1.中国铁路设计集团有限公司,300308,天津;2.中国中铁六局集团有限公司,100036,北京∥第一作者,高级工程师)

1 北京S1线工程概况

北京市中低速磁浮交通示范线(S1线)西起门头沟石厂站,东至石景山区苹果园站,正线为双线,全长10.21 km,主要支承结构为桥梁。S1线于2011年开工建设,2017通车运营,目前还剩余1站2区间在建。S1线为我国最早开始设计并开工建设的中低速磁浮运营线路,也是世界上继日本丘陵线、韩国仁川机场线、长沙磁浮快线后,第4条运营的中低速磁浮线路。

中低速磁浮线路具有节能、环保、安全性高、噪声小、转弯半径小、爬坡能力高等特性。中低速磁浮交通系统要求其承载结构刚度大、变形小,这决定了其承载结构的优先选择是高架桥梁。中低速磁浮交通系统由悬浮系统、直线电机驱动系统、测速定位系统组成,在轨道梁上设轨排、F轨、接触轨等,保证车辆平稳可靠悬浮、有效驱动与制动。F轨轨顶到梁顶1.4 m,伸缩节伸缩量为10~20 mm,最大组合伸缩量为40 mm。为保证轨排的标准化,要求桥梁跨度一般为6 m的整数倍,且最大温度跨度受限。

S1线位于北京城区,地形复杂,节点大跨桥梁较多,因此创新采用“梁上梁”结构,即轨道梁上设置承轨梁;受模数布跨和伸缩节调节量的影响,标准跨度采用24 m和30 m,温度钢结构跨度最大采用84 m,混凝土结构跨度最大采用124 m。在既有的国内外中低速磁浮桥梁中,S1线的这些跨度均为最大的跨度。

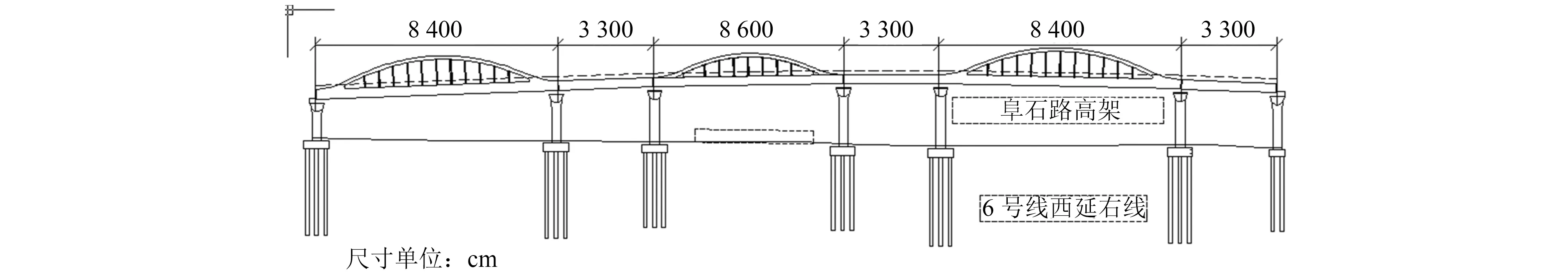

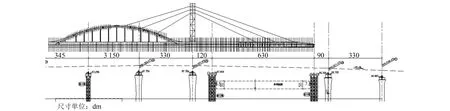

S1线跨越地铁6号线、阜石路高架,北临大台铁路,南临大型综合商场,受复杂地形条件所限,只能采用大跨度钢梁,顶推施工。桥梁设计方案为:采用6孔简支钢拱桥和钢梁,孔跨布置为84 m+33 m+66 m+33 m+84 m+33 m(见图1);桥梁施工方案为:采用异地拼装、两两焊接、步履式顶推施工方法。跨阜石路高架的84 m钢拱桥顶推行程最长达365 m;顶推行程平面线路为圆曲线、缓和曲线平面线路,曲线半径为1 500 m;立面线路坡度先为37‰后为-41‰,是先升后降大纵坡;跨阜石路高架的悬臂最大,前端达63 m,后端为48 m。由此可知,S1线的设计施工难度较大。

图1 S1线桥跨布置示意图

2 中低速磁浮84 m钢拱桥设计方案

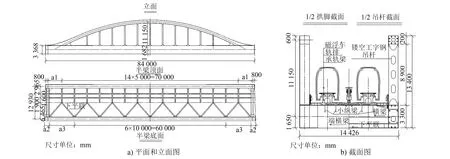

84 m钢拱桥(见图2)系梁属钢格构体系,桥面宽14.37 m,主拱中心距为12.93 m,拱肋矢高为11.15 m,矢跨比为1∶6.83。主纵梁、端横梁采用钢箱截面,梁高3.368 m,宽1 032 mm;4道小纵梁、中横梁采用工字形截面,小纵梁高1 000 mm,中横梁高1 800 mm;拱肋由直线、二次抛物线、反向3次曲线组成,采用等截面钢箱拱,截面宽1 464 mm,高1 256 mm,不设横撑;吊杆为刚性吊杆,采用工字钢截面,高1 400 mm,宽400 mm,腹板上每隔2.1 m设一个1 200 mm×600 mm镂空孔;主纵梁下部设X型平纵联,采用工字形截面,高600 mm,宽400 mm;钢筋混凝土桥面板宽8 030 mm,上浇筑Π型钢筋混凝土承轨梁,承轨梁高1.4 m。

图2 84 m钢拱桥构造示意图

84 m钢拱桥主要受力构件采用Q345qE钢板,除拱肋、主纵梁箱型截面纵向采用焊接外,其余采用高强螺栓连接。经验算,该钢拱桥的受力、变形、稳定性、动力性能均满足中低速磁浮列车运营要求。

3 大悬臂顶推施工方案设计

84 m钢拱桥顶推前进时,前端跨阜石路高架最大悬臂为63 m,后端跨阜石路辅路最大悬臂为48 m。为便于顶推施工,将84 m钢拱桥和33 m钢格构梁(33 m钢格构梁形式同84 m钢拱桥系梁)临时焊接在一起,但仍不能满足顶推施工要求,因此需考虑顶推辅助措施。提出了设前导梁、前导梁+索塔、前后导梁+索塔3种措施,并着重对第3种措施进行了计算。

3.1 采用“84 m钢拱桥+33 m钢格构梁+47 m前导梁”顶推

首先按最大悬臂63 m抗倾覆系数2.0考虑,设计前导梁长47 m。顶推至跨阜石路高架悬臂最大63 m时的最大正弯矩工况和最大悬臂状态计算结果分别如3~4所示。

图3 84 m钢拱桥顶推施工时的最大正弯矩工况

图4 84 m钢拱桥顶推施工时的最大悬臂状态(最大负弯矩)

此时桥梁的最大压应力为205 MPa,最大拉应力为184 MPa,应力接近限值210 MPa;前导梁悬臂最大下挠为1 046.3 mm,影响下跨快速路行车,且上到桥墩较困难;后端84 m钢拱桥挠度为62.5 mm,有可能对拱桥及刚性吊杆产生不可恢复影响。

3.2 采用“84 m钢拱桥+33 m钢格构梁+47 m前导梁+临时索塔”顶推

为改善大悬臂不利状况,拟增设临时索塔(见图5),在距离84 m和33 m跨梁缝5 m的33 m钢梁上,设置索塔,索塔高24 m,由钢管桁架组成。

图5 增设临时索塔示意图

导梁未上临时墩、悬臂最大63 m时,前端最大下挠为201.9 mm。该顶推阶段布置图如图6所示。此时导梁前端最大挠度如图7所示。

图6 导梁前端最大下挠顶推阶段布置图

图7 导梁前端最大挠度图

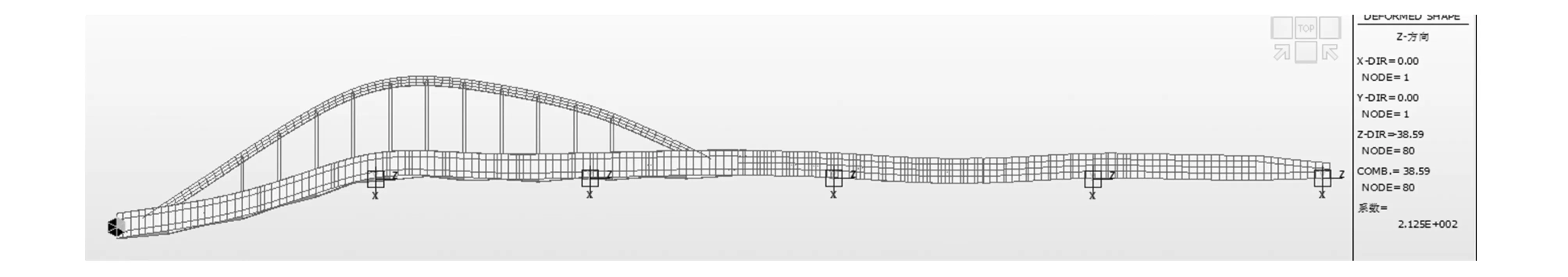

84 m钢拱桥离开L12临时墩、悬臂最大35 m时,主梁后端最大下挠为38.59 mm。该顶推阶段布置图如图8所示。此时主梁后端最大挠度如图9所示。

图8 主梁后端最大下挠顶推阶段布置图

图9 主梁后端最大挠度图

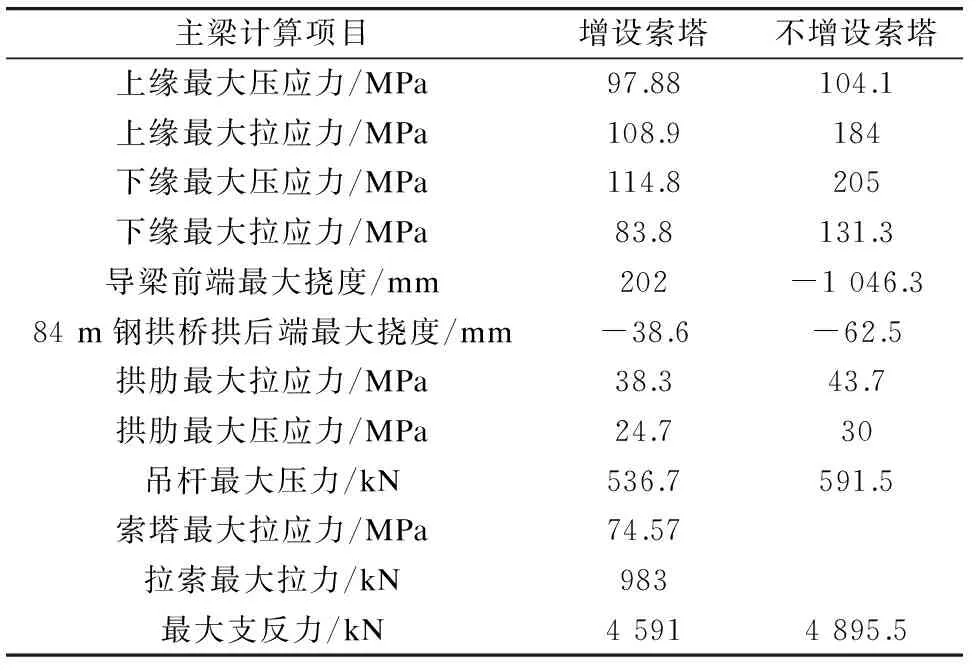

顶推方案“84 m钢拱桥+33 m钢格构梁+47 m前导梁”增设临时索塔前后的主要计算结果如1所示。

由表1可见,设置索塔方案,可以有效改善钢梁受力和变形。但此处桥高25 m,索塔高24 m,顶推结构高近50 m,索塔稳定性差,对索塔根部主梁影响大,施工难度大,需进一步优化。

表1 顶推方案“84 m钢拱桥+33 m钢格构梁+47 m前导梁”增设临时索塔前后计算结果

3.3 采用“20 m后导梁+84 m钢拱桥+33 m钢格构梁+32 m前导梁+索塔”顶推

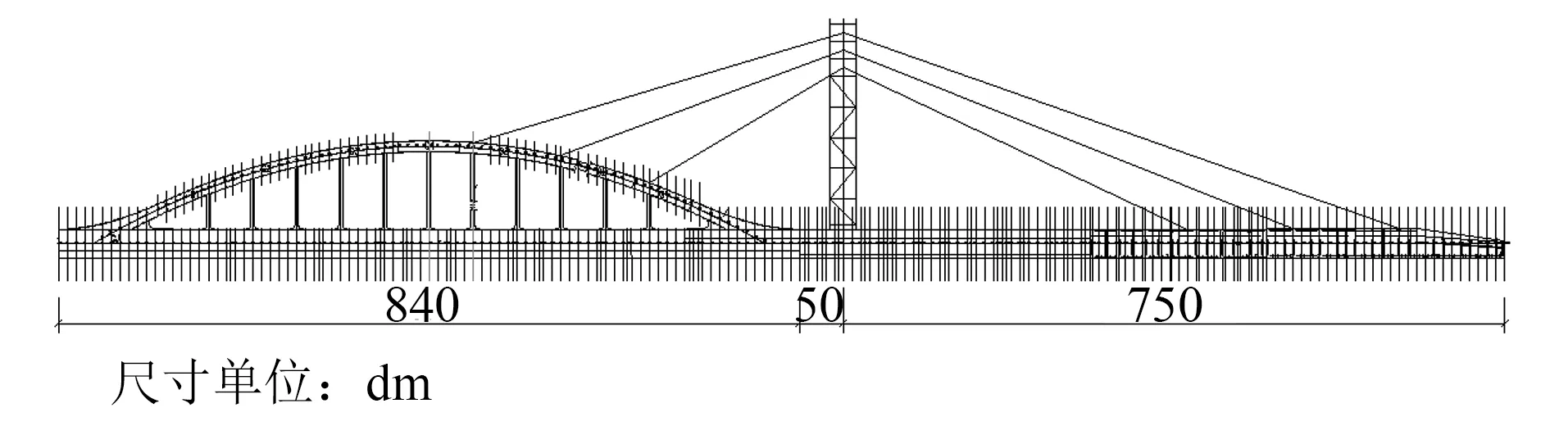

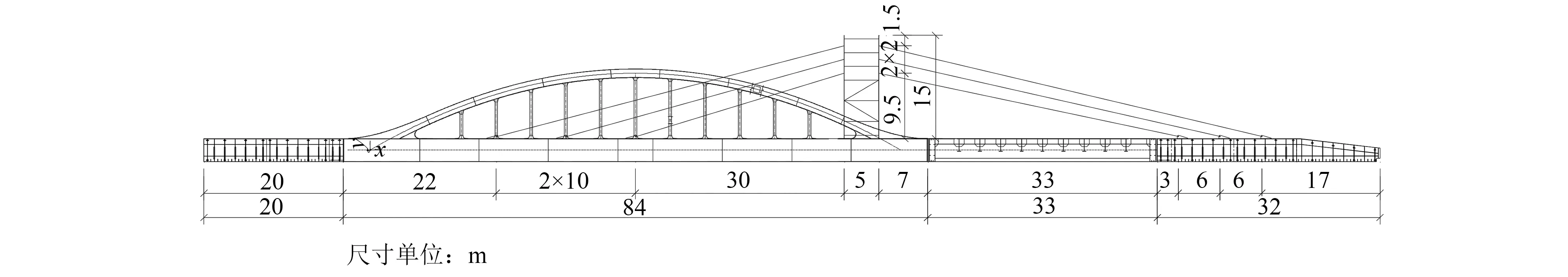

通过设置前后导梁降低索塔高度。优化后的方案拟采用“20 m后导梁+84 m钢拱桥+33 m钢格构梁+32 m前导梁”为一组顶推单元,临时索塔降至15 m高。临时索塔与拉索布置图如图10所示。

图10 临时索塔与拉索布置图

3.3.1 构造及计算模型

临时索塔设于84 m拱桥小纵梁与小横梁连接节点处,桁架塔柱采用4根φ800 mm(壁厚16 mm)圆钢管,顺桥向按间距5 m、横桥向按间距7 m布设。拉索采用φ5 mm×91根成品拉索。索塔端采用冷铸墩头锚。前端吊耳设于导梁上,顺向间距6 m,横向间距12.93 m。尾端吊耳设于84 m简支钢箱拱梁小纵梁与小横梁连接节点处,纵向间距10 m,横向间距7 m。索塔及拉索布置图见图10。

计算模型如图11所示。结构顶推采用Midas Civil计算,模拟87个顶推过程。前导梁侧临时拉索由外侧向临时索塔一侧的临时拉索索力分别为600 kN、450 kN和400 kN;84 m简支拱一侧临时拉索,由外侧向索塔侧的拉索索力分别为780 kN、630 kN和580 kN。

图11 “20 m后导梁+84 m钢拱桥+33 m钢格构梁+32 m前导梁+索塔”顶推计算模型

3.3.2 计算结果

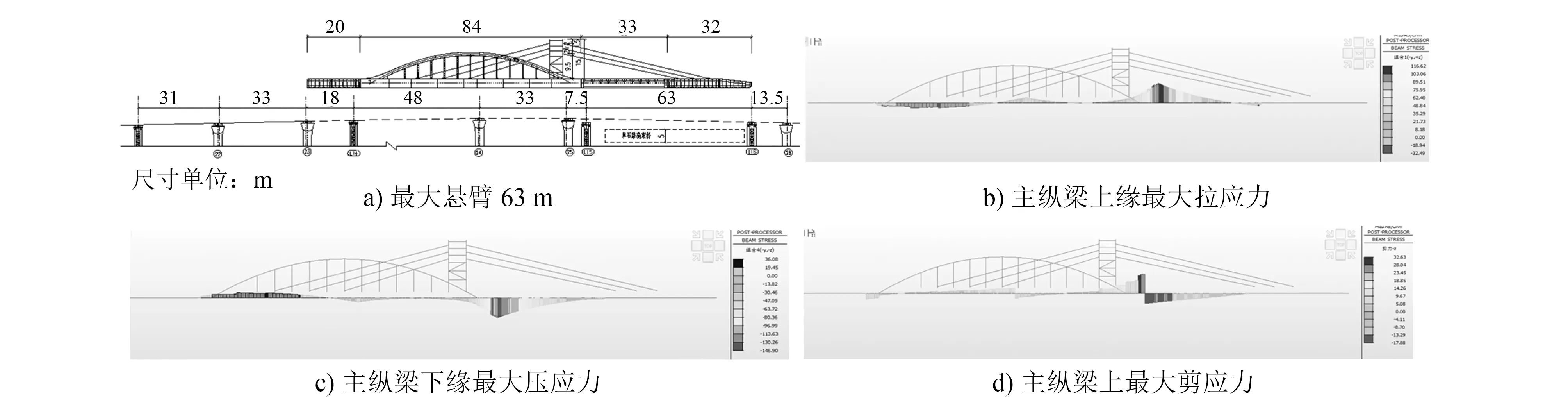

1) 主纵梁所受应力计算结果(见图12):最不利施工阶段为最大悬臂63 m时,此时,主纵梁悬臂根部上缘最大拉应力为116.6 MPa、下缘最大压应力为146.9 MPa、剪应力为32.63 MPa。

图12 最不利施工阶段主纵梁所受应力计算结果

2) 横梁应力所受计算结果(见图13):端横梁及小横梁最不利受力阶段为结构前端处于最大悬臂状态时,此时,临时索塔塔柱连接处横梁及与拉索连接处横梁应力较大,横梁的最大拉应力为148.0 MPa、最大压应力149.9 MPa、剪应力为27.4 MPa。

图13 最不利施工阶段横梁所受应力计算结果

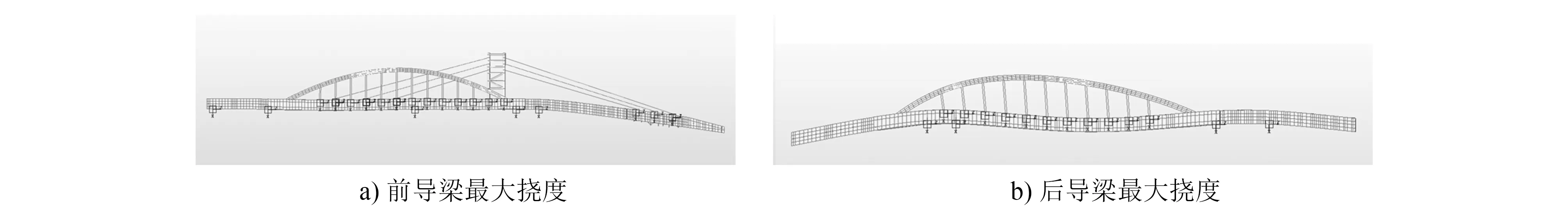

3) 小纵梁所受应力计算结果(见图14):小纵梁受力最不利施工阶段为结构前端处于最大悬臂状态时,此时,小纵梁最大拉应力105.9 MPa、最大压应力89.5 MPa、最大剪应力10.39 MPa。

4) 前导梁所受应力计算结果(见图15):前导梁及横联受力最不利施工阶段为前导梁处于最大悬臂状态时,前导梁最大拉应力153.0 MPa、最大压应力158.2 MPa、剪应力6.26 MPa。

图15 最不利施工阶段前导梁所受应力计算结果

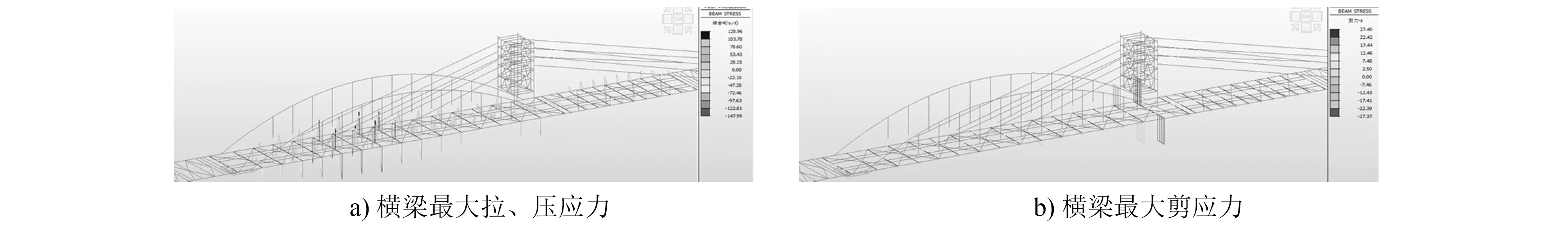

5) 后导梁所受应力计算结果(见图16):后导梁及导梁横联最不利受力阶段为临时索塔、拉索及前导梁已经拆除,33 m简支梁前端过26#墩14.5 m时,此时后导梁后端距离24#墩5.5 m,后导梁最大拉应力75.84 MPa、最大压应力75.80 MPa、剪应力17.93 MPa。

图16 后导梁最不利受力阶段所受应力计算结果

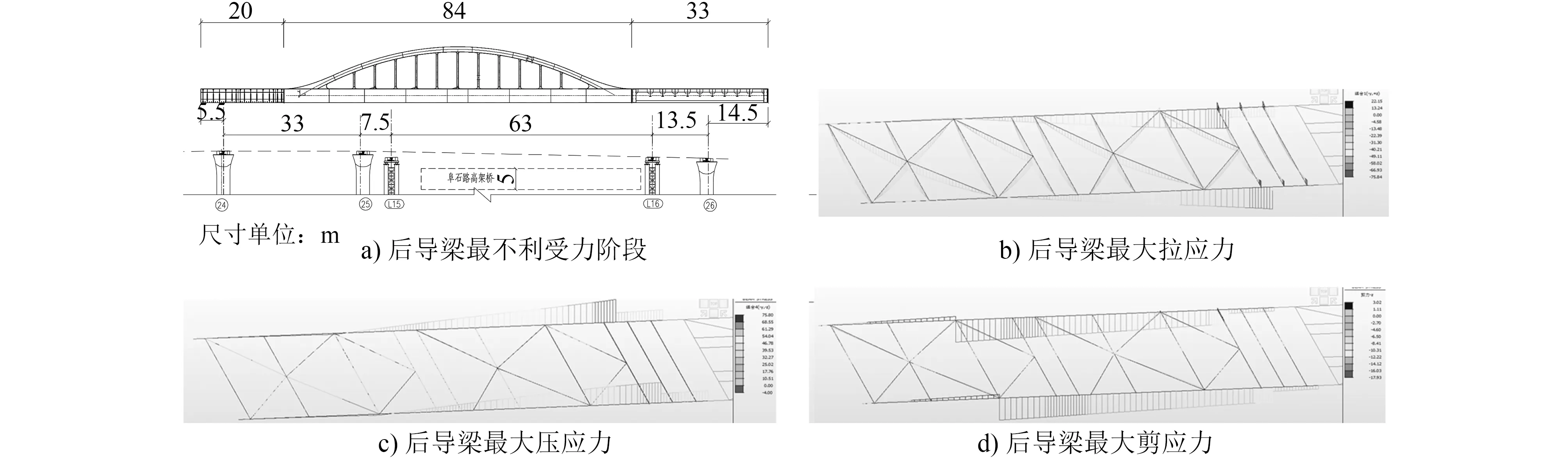

6) 挠度计算结果(见图17):前导梁前端悬臂为63 m时,最大下挠为35.0 cm;后导梁后端悬臂为33 m时,最大下挠为9.41 cm,此时索塔已拆除。

图17 前导梁和后导梁挠度计算结果

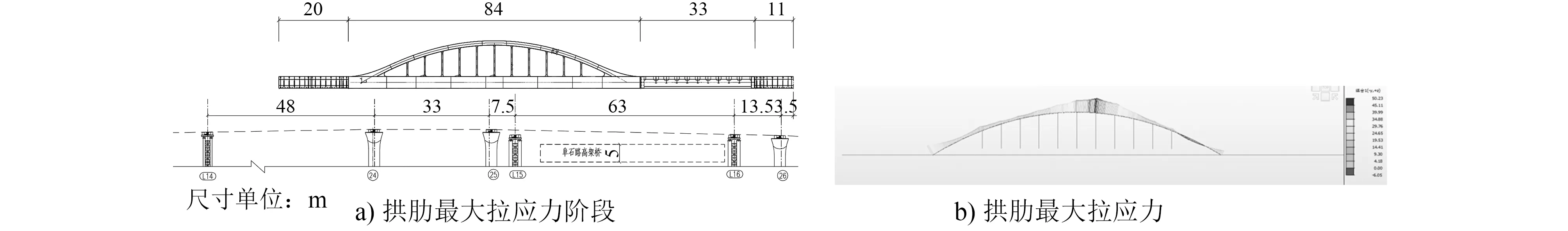

7) 拱肋所受应力计算结果(见图18~19):拱肋最大拉应力阶段为33 m梁距离26#墩7.5 m时,最大值为50.2 MPa;拱肋最大压应力阶段为前导梁全部拆除、33 m梁前端过26#墩 20.5 m时,最大值为39.7 MPa;拱肋剪应力7.86 MPa。

图18 拱肋所受拉应力计算结果

图19 拱肋所受压应力计算结果

8) 吊杆受力情况计算结果(见图20):吊杆最大压力为817.7 kN,发生在后导梁悬臂48 m时。由于吊杆压力较大,因此顶推施工过程中须采取措施确保吊杆安全。

9) 临时索塔所受应力计算结果:临时索塔最大受力阶段为前导梁最大悬臂63 m时,此时,临时索塔所受最大拉应力为93.9 MPa、最大压应力为63.8 MPa、剪应力为26.7 MPa。

10) 临时拉索所受应力计算结果(见图21):临时拉索最大受力阶段为前导梁最大悬臂63 m时,位于导梁侧C1拉索的索力最大,为941.1 kN,相应的拉索应力最大。

图21 临时拉索所受应力计算结果

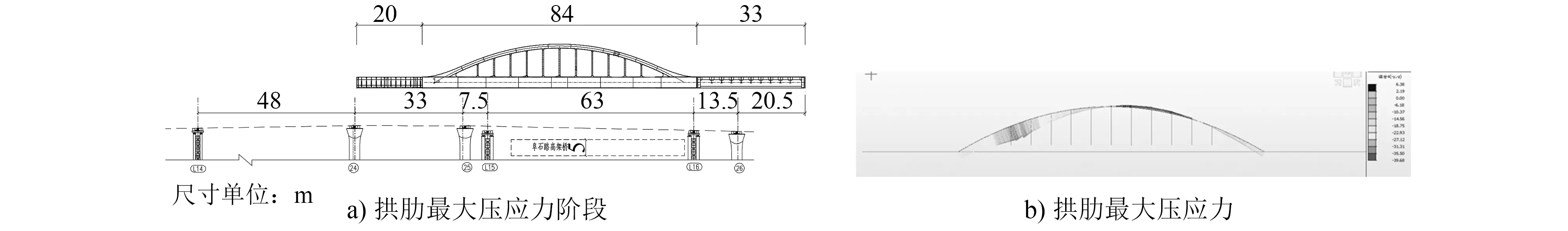

11) 稳定性验算:84 m钢拱桥顶推阶段稳定性验算结果如表2所示。

表2 不同最大悬臂状态下84 m钢拱桥顶推阶段稳定性验算结果

由上述计算结果可知,采用优化后的“20 m后导梁+84 m钢拱桥+33 m钢格构梁+32 m前导梁+15 m高索塔”的顶推施工方案,可极大地减小主梁大悬臂工况下的变形和应力,且导梁、索塔等临时措施构造在各个顶推阶段均能满足受力、变形要求,能够有效保证了工程安全。

4 钢拱桥大悬臂顶推施工保障措施

顶推施工过程中,钢拱桥受力体系不断变化,为了保证钢拱桥结构安全,必须采取一些必要的构造或辅助保障措施。

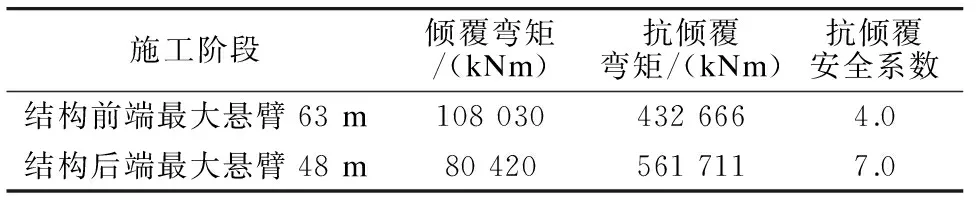

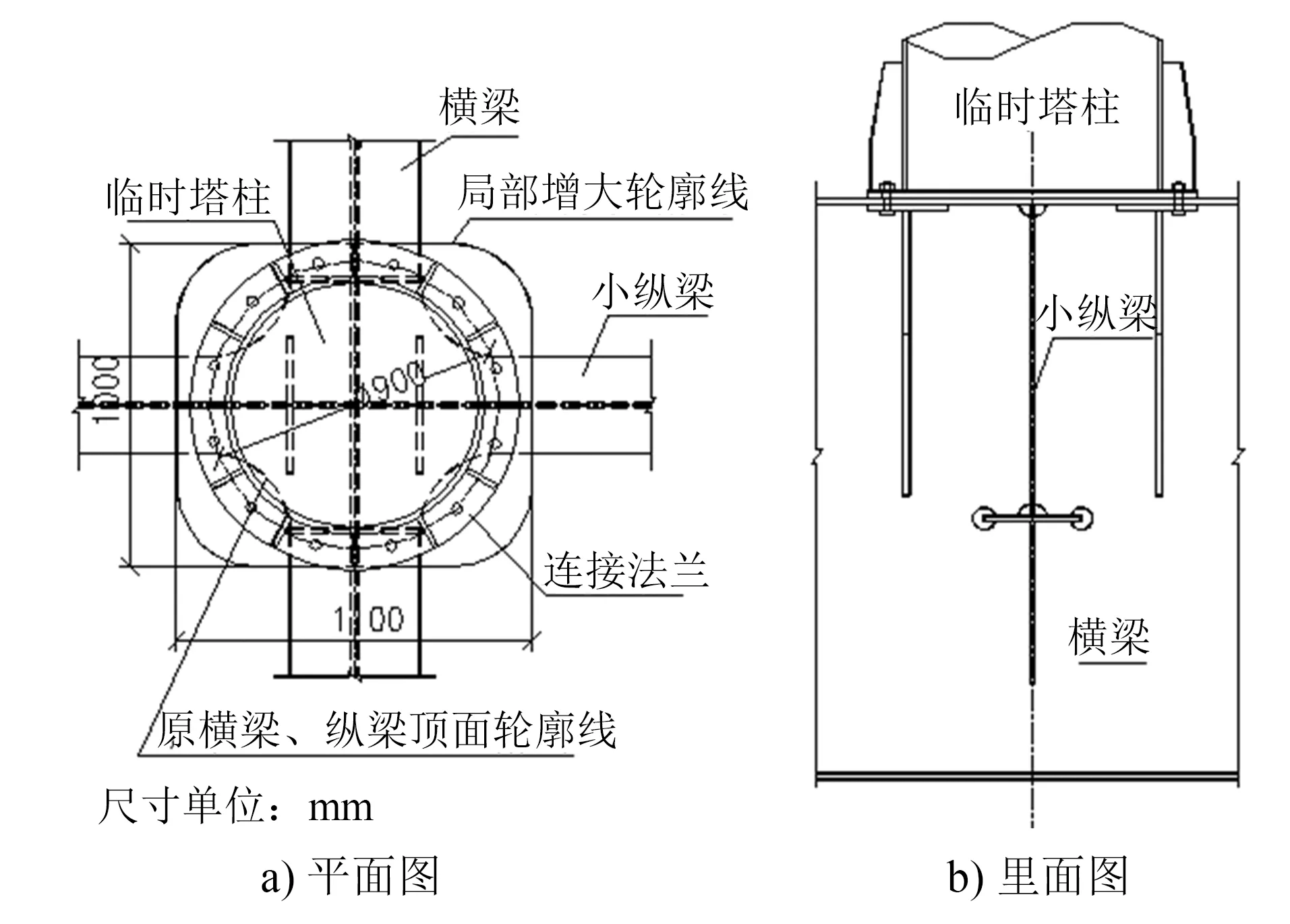

1) 临时索塔与钢桥连接构造措施:塔柱设在钢拱桥纵横梁相交处,为满足索塔构造、受力要求,该节点位置需加大、加强,与索塔用法兰盘栓接;拉索采用吊耳与主梁栓接,顶推完成后拆除临时索塔和吊耳。临时塔柱与主梁连接方式如图22所示。临时拉索与主梁连接方式如图23所示。

图22 临时塔柱与主梁连接图

图23 临时拉索与主梁连接图

2) 刚性吊杆加固措施:吊杆采用镂空工字型钢,为受拉构件,在顶推过程中,因体系不断转换,吊杆也在受拉或受压中不断变化。为保证吊杆不承受过大压力,防止其产生不可恢复的变形,在吊杆周围设置纵横撑。刚性吊杆加固措施如图24所示。

图24 刚性吊杆加固措施图

3) 严格控制索力施加、拆除时间:索塔设置在钢拱桥纵横梁上,为柔性基础,为减小索塔受力、变形对永久结构的不利影响,需严格控制索力施加、拆除节点。经设计研究,导梁跨阜石路高架悬臂10.5 m时施加索力,顶推过63 m最大悬臂2 m后拆除索塔,效果最好。

4) 曲线顶推纠偏措施:直线大跨度钢梁在曲线半径为1 500 m的曲线上顶推行进,步履式千斤顶与钢梁的相对位置不断偏离,需及时纠偏。通过在步履顶上设置鞍座(可转动3%的角度),或者减小单次顶推距离从而减小纠偏距离来实现纠偏。

5) 纵坡调整措施:顶推行程位于37‰上坡和41‰下坡上,纵坡较大,因此,顶推过程中导梁前端上翘高度较高,落梁困难。为此,采取在顶推梁体后端加减调高垫块、不间断调整梁体竖向角度的措施;为避免垫块调整高度较大、失稳,采取抬高顶推梁体、减小纵坡、到位后落梁的措施。

6) 施工监控措施:在关键点位布置监测点,采用无线振弦测试系统对钢梁顶推各阶段的位移、挠度及应力进行监测,监测结果及时反馈到电脑上,可动态监控梁体顶进状态。

5 结语

S1线跨越阜石路高架等构筑物,地形复杂,布跨和施工困难。结合中低速磁浮轨排模数布跨和伸缩节最大40 mm的要求,采用84 m钢拱桥、步履式顶推施工。该桥钢结构为世界中低速磁浮线路中跨度最大的钢结构。确定了和33 m钢梁临时焊接,加设前后导梁、临时索塔的最优顶推方案,并制定了施工保障措施,有效解决了中低速磁浮钢拱桥大悬臂顶推受力复杂、变形大的问题。