轨道交通列车碳化硅充电机器件损耗计算方法

牛 闯

(中车长春轨道客车股份有限公司,130062,长春∥高级工程师)

0 引言

充电机是城市轨道交通列车的重要组成部分,在正常工作情况下,为车载蓄电池充电;在紧急情况下,可为控制电路、应急照明等设备提供不间断的能源供应;同时列车的日常运行中,还为整列车的直流负载提供能源[2-3]。

硅基功率半导体器件在电力电子领域一直占据着主导地位。但是,由于硅材料本身的局限性,以及硅材料器件的制备与加工工艺的日益完善与不断优化,硅材料器件性能已逐渐接近了硅材料本身的应用极限,未来的发展潜力也越来越小,已经无法满足人们对电能的要求[4]。与传统的硅基半导体材料相比,新型的碳化硅半导体材料为宽禁带半导体,具有高临界电场、低导通电阻以及高导热率等优势。宽禁带(是硅的2~3倍)提高了功率半导体器件的工作温度和可靠性;高击穿场强(是硅的10倍)提高了功率半导体器件的耐压,减小了功率半导体器件的尺寸;高热导率(是硅的3倍)提高了功率半导体器件的功率密度;高饱和电子漂移速度(是硅的2倍)提高了功率半导体器件的开关频率;其较强的抗辐射能力,更适合在强辐射环境中使用[9]。将碳化硅功率半导体器件的应用于充电机中,可以有效提高开关频率,降低输出电压纹波,减小充电机体积,提高功率密度[5]。Si(硅)和SiC(碳化硅)的性能对比如表1所示。

表1 Si和和SiC性能对比表

本文通过理论分析得出充电机中碳化硅器件的损耗模型,通过PLECS软件进行仿真,最后通过搭建碳化硅充电机平台进行损耗试验,将试验值、计算值、仿真值进行对比验证。

1 碳化硅场效应管模块损耗模型

1.1 开关损耗

开关管在开通、关断时,由于漏源极电压与漏极电流曲线在上升和下降的过程中会出现交截,因而会产生开通和关断损耗[10]。开关损耗计算公式为:

Pswitch=fs(Eon+Eoff)

(1)

式中:

Pswitch——开关损耗;

fs——开关管工作频率;

Eon,Eoff——分别为开关单次开通损耗和关断损耗,可根据器件的数据手册资料查到。

1.2 驱动损耗

驱动损耗是驱动电压给开关管栅源极寄生电容充放电的过程中产生的损耗,与驱动电压、开关管的工作频率和栅源极寄生电容的大小有关,开关管的驱动损耗技术公式为:

Pdrive=Vg(on)Qgfs

(2)

式中:

Pdrive——驱动损耗;

Qg——开关管的栅极总电荷;

Vg(on)——栅极驱动电压。

1.3 导通损耗

开关管导通时,其导通电阻值RDS(on)近似恒定不变,因此开关管的导通损耗Pmos(on)主要受变压器原边电流IT与导通时间影响。Pmos(on)的计算公式为:

(3)

式中:

D(t)——开关管占空比。

1.4 体二极管损耗

二极管的导通时间比为(1-D(t)),因此二极管的导通损耗PDiode(on)计算公式为:

PDiode(on)=(0.5-D(t))ITUf

(4)

式中:

Uf——体二极管导通压降。

体二极管关断时不能立刻截止,需要一定的反向恢复电流降为零才能恢复阻断状态,二极管的反向恢复损耗近似计算公式为:

PDiode(off)=fsUDQrr

(5)

式中:

UD——体二极管反向截止电压平均值;

Qrr——反向恢复充电电荷量。

1.5 碳化硅场效应管模块总损耗

因碳化硅模块驱动损耗较小,故忽略不计。单个碳化硅场效应管模块的主要损耗总和PQ计算公式:

PQ=Pmos(on)+Pswitch+PDiode

(6)

2 基于PLECS软件的仿真模型

2.1 碳化硅场效应管模块损耗模型建立

场效应管选型采用了科瑞官网的热阻模型,该模型包含有碳化硅场效应管的开通损耗、关断损耗、导通损耗以及体二极管的导通损耗。

在PLECS软件中建立场效应管模块的热模型。在该模型中,开通损耗和关断损耗可以用一个3D数据表格来描述,即依据功率模块数据手册填入在不同测试温度、不同输入电压下流经场效应管特定电流时的损耗数据[6-7]。碳化硅器件开关损耗模型如图1所示。

导通损耗可以用一个二维数据表格来描述,用以表示不同电流流经场效应管和其本身自带的反并联体二极管时,场效应管模块的漏源两端所承受的正向导通压降的大小,再经计算便可以得出器件的损耗。场效应管和其体二极管导通电压-电流曲线如图2所示。

图2 不同温度的场效应管和其体二极管导通电压-电流曲线

2.2 仿真验证

SiC充电机中功率模块采用科瑞公司型号为CAS120M12BM2的模块,该模块的具体参数如表2所示。

表2 SiC充电机功率模块参数

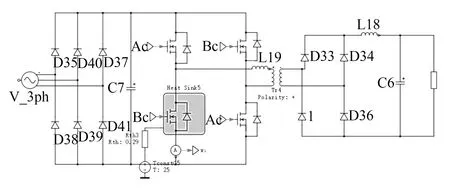

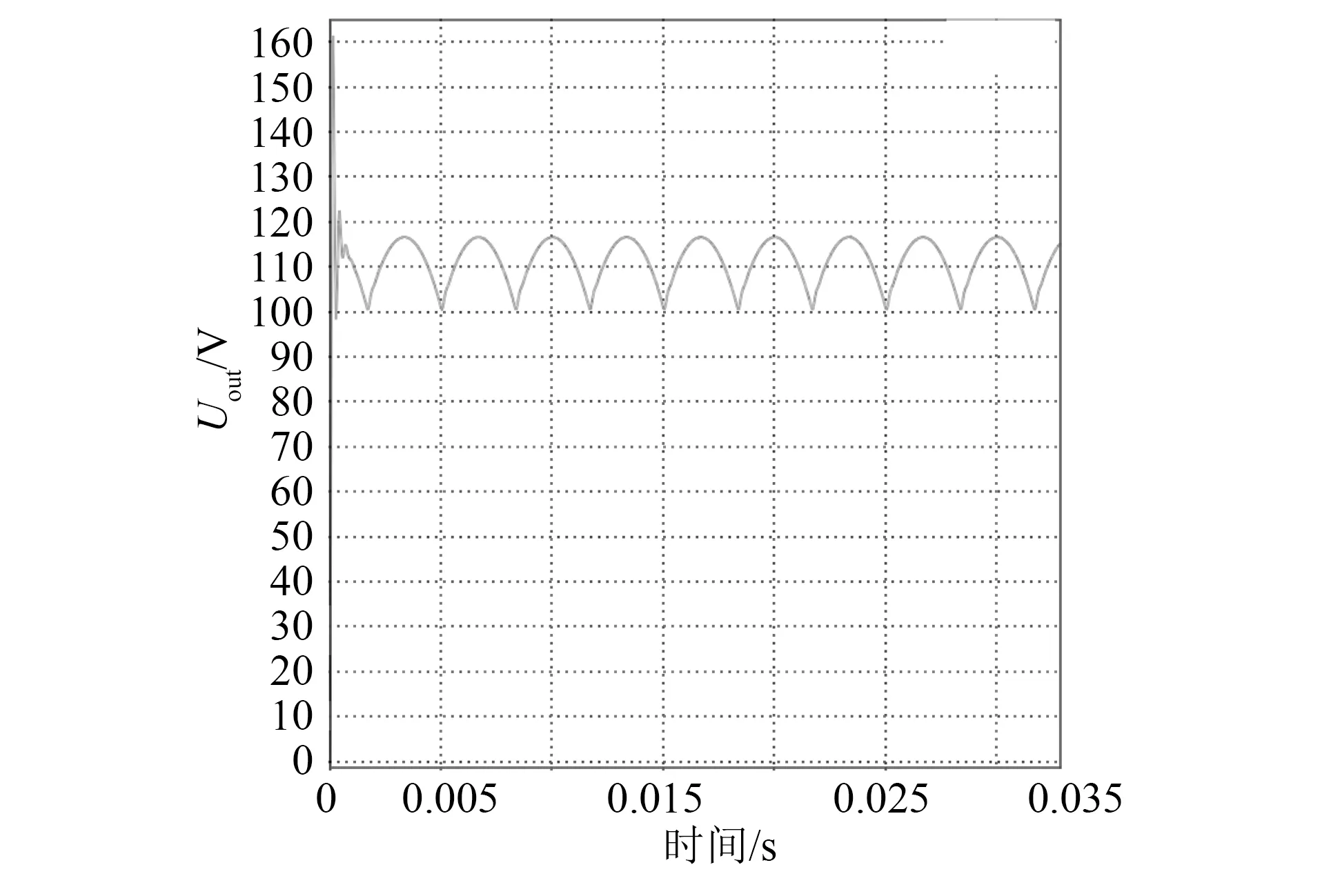

SiC充电机原、副边均采用全桥结构,副边还包含滤波电感、电容。SiC充电机仿真模型如图3所示。该仿真模型设计参数如表3所示。

图3 SiC充电机仿真模型

表3 SiC充电机仿真模型设计参数

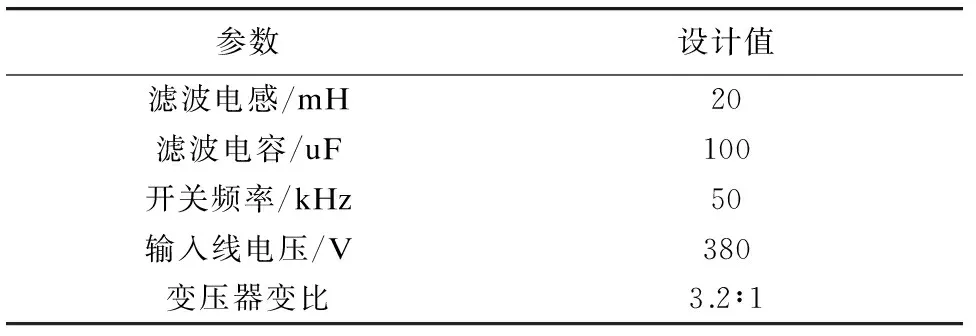

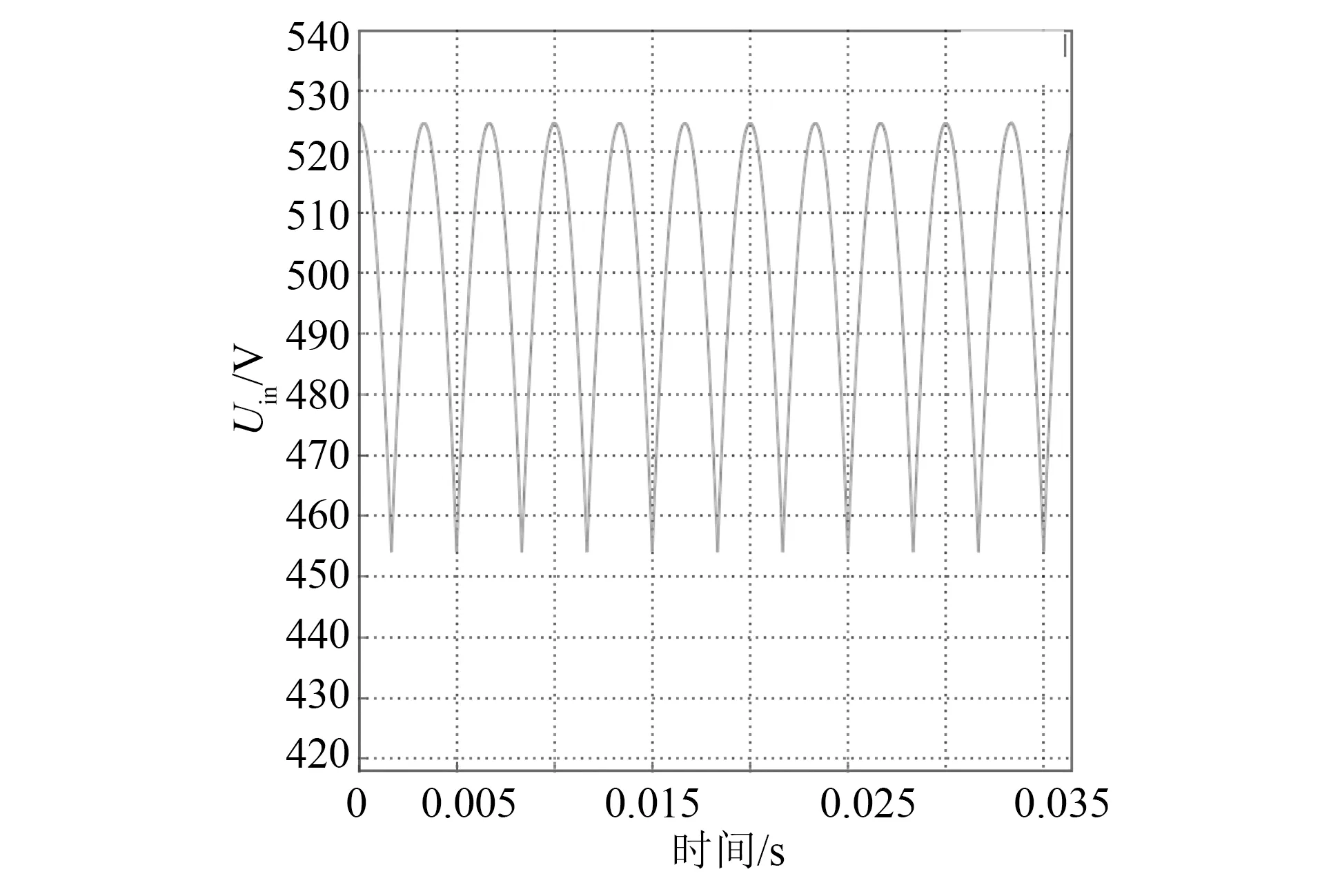

仿真模型搭建完成后,对各个阶段输出波形进行观测。SiC充电机不控整流部分输入电压Uin波形如图4所示。SiC充电机副边滤波后输出电压Uout波形如图5所示。

图4 SiC充电机不控整流部分电压波形

图5 SiC充电机副边滤波后输出电压波形

对原边场效应管模块损耗进行仿真计算[8]。再通过损耗模型进行计算,最后进行结果对比。代入碳化硅场效应管器件模块(CAS120M12BM2)的关断时间参数与输出电容参数。在fs=50 kHz情况下,计算可得开关损耗为:

Pswitch=50 kHz×(1.1 mJ+0.2 mJ)=65 W

输入电流随负载功率变化,原边电流有效值为29.7 A,占空比为0.45,代入碳化硅器件(CAS120-M12BM2模块)的导通电阻参数,则计算可得单个碳化硅MOSFET模块的导通损耗为:

Pmos(on)=29.7 A2×13×10-3Ω×0.45=5.16 W

表4 碳化硅场效应管模块损耗计算值与仿真值对比表

因开关损耗过程时间短,计算模型过于理想化,导致误差偏大。但导通损耗误差较小,证明导通损耗模型精确度高。开关损耗误差仍在可控范围内,可为充电机系统设计提供一定参考。

3 试验验证

3.1 试验平台搭建

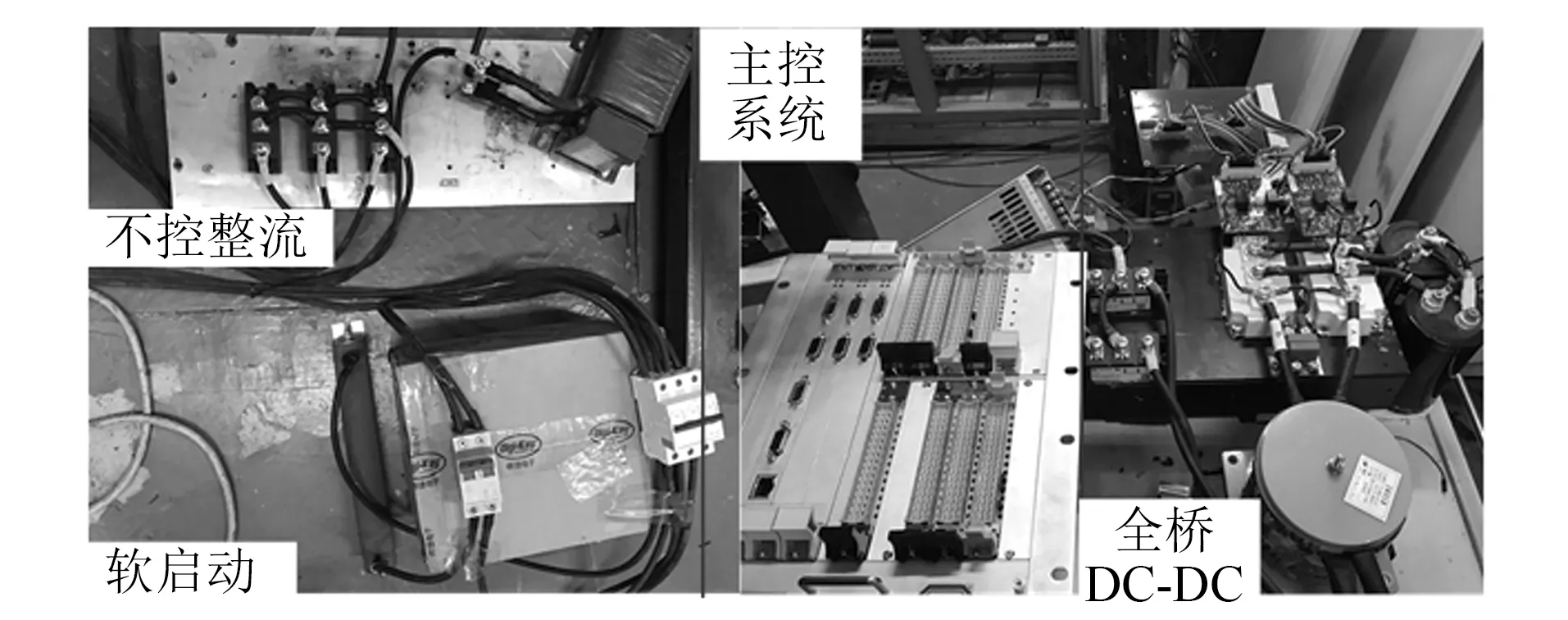

为验证前文所提SiC充电机损耗计算模型的合理性,研制了一台SiC充电机。该充电机包括不控整流、软启动、主控系统以及全桥DC-DC 4部分,如图6所示。该充电机设计参数如表5所示。

图6 SiC充电机实验平台

表5 SiC充电机设计参数

3.2 试验结果分析

对所研制的SiC充电机进行功能验证,包括软启动试验、带载试验和损耗试验。

1) 软启动波形:输入三相交流电压后,SiC充电机开始软启动过程,输出电压如图7所示。

图7 SiC充电机软启动输出电压波形

由图7可见,该充电机输出电压在5 s内平缓上升至95 V左右,符合软启动设计预期。在实际应用中,软启动时间设置略大于仿真模型中的软启动时间。

2) 带载试验:为了验证该充电机是否满足设计要求,是否与满载时的理论分析结果一致,通过功率损耗测试试验,分别测试该充电机不同负载情况下的效率。该充电机不同负载情况下的输出电压、输出电流、输出功率和输入功率如图8所示。

图8 SiC充电机带载输出能力截图

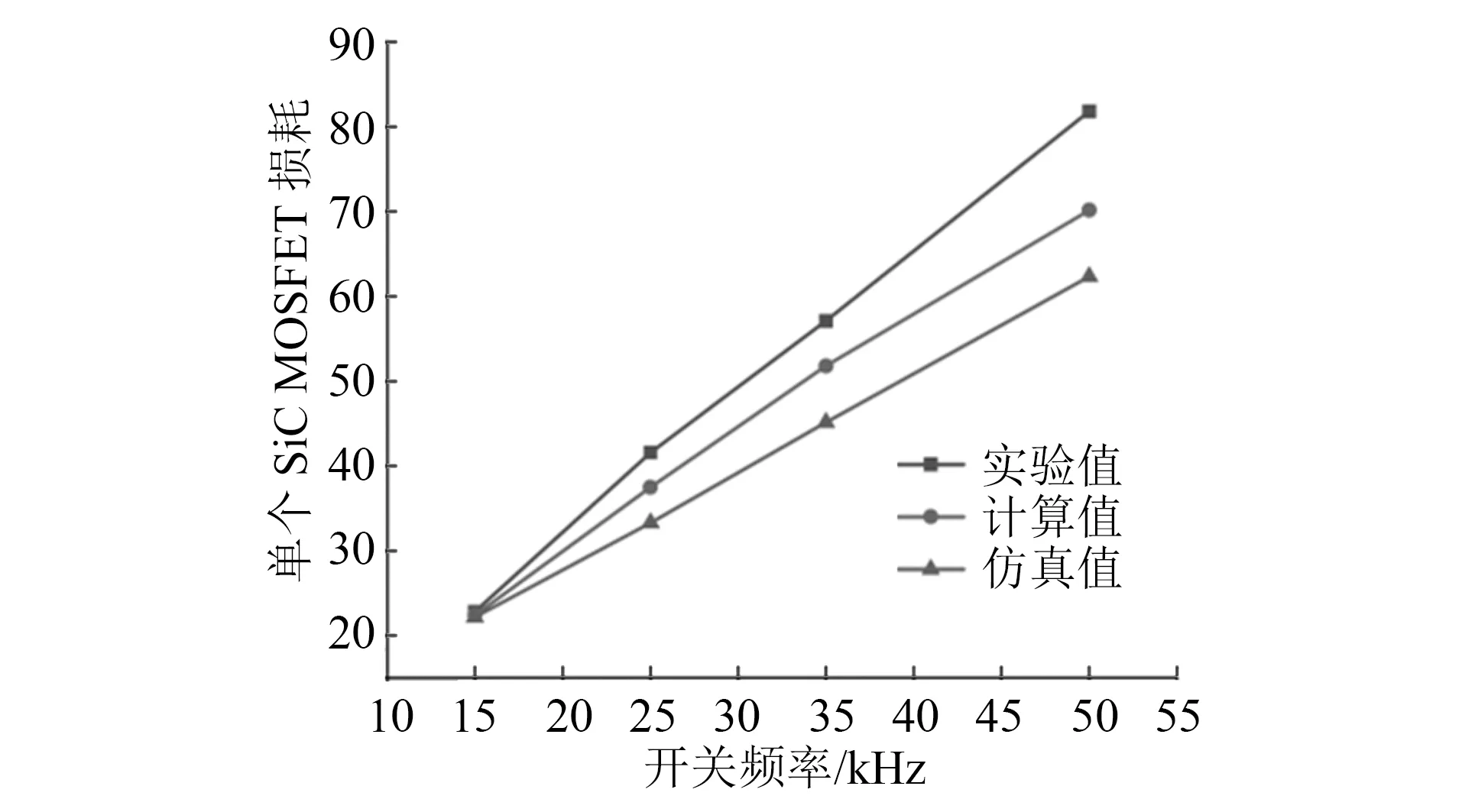

3) 损耗试验:器件的开关损耗与器件的工作频率正相关。通过提升SiC充电机的开关频率发现器件损耗随开关频率增加而逐渐增加。通过测量功率模块两端的电压电流,将电压与电流的乘积视为SiC充电机的功率损耗。该充电机功率损耗的试验值、仿真值、计算值如图9所示。

图9 不同频率下单个SiC MOSFET模块的试验值、仿真值和计算值对比图

由图9中可见,该充电机功率损耗的试验值、仿真值、计算值较为吻合。误差是由仿真模型、计算模型与试验中的差异造成的。由于三者之间的差异较小,因此计算模型仍对SiC充电机损耗预测有着较高可信度。

4 结语

本文基于PLECS软件提出了一种碳化硅充电机功率模块损耗计算方法,给出了SiC MOSFET模块的开关损耗、导通损耗、驱动损耗和体二极管导通损耗的计算方法,并对比分析了MOSFET模块开关损耗和导通损耗的计算值与仿真值,结果表明:碳化硅器件的开关损耗和导通损耗模型可为系统设计提供参考,其中导通损耗模型精确度高。对所研制的 SiC充电机进行了功能验证,对比分析了该充电机功率损耗的试验值、仿真值、计算值,结果表明:通过计算模型能够预测充电机功耗,而且效果优于仿真模型的。