选煤厂加压过滤系统现存问题分析与改造技术研究

潘金茹

(晋能控股煤业大友选煤有限责任公司,山西大同037001)

1 概述

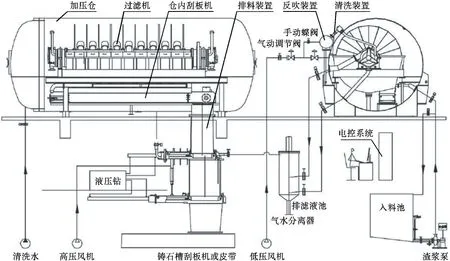

某采煤厂选用盘式加压过滤机,通常加压过滤系统包括如下几个单元:第一,过滤机主机;第二,辅机;第三,管道;第四,阀门。其中主机是由如下几个装置构成:第一,过滤机;第二,加压仓;第三,刮板输送机;第四,液压系统;第五,集中润滑系统;第六,排料装置;

第七,反吹装置;第八,清洗装置;第九,气水分离器等。辅机及系统包括如下几个单元:第一,低压风机;第二,高压风机;第三,入料用渣浆泵;第四,入料池;第五,渣浆泵电机用变频器;第六,过渡料斗等。图1表示相应的加压过滤系统示意图。

图1 加压过滤系统示意图

2 加压过滤系统存在问题及原因分析

2.1 过滤机托轮组损坏

当加压过滤系统长时间运行时,将可能出现托轮组陆续损坏的现象,从而导致托轮组需要频繁更换,经过统计每年消耗托轮组超过50个。经过调查发现,托轮组主要是由于托轮组转动单元的铜套润滑不足导致托轮损坏。

通常加压过滤排料装置的托轮组主要采用手动润滑。当润滑位置与空气接触之后,将会导致油脂极易受到污染以及变质。当润滑不合理,那么将导致润滑效果不理想,进而导致托轮组的寿命仅仅只有3月,同时还存在如下问题:

(1)由于仓内湿度以及装配工艺的影响,加压过滤机中的托轮组拆装困难。通常托轮组以及配料仓安装孔之间的间隙相对较紧,因此在更换时需要推卸一组托轮组,同时还需要对其进行现场拆卸焊接,工作时间需要三位检修工人参与,同时需要花费两个班时间。此外,由于工作空间相对狭小,从而给拆卸工人员带来一定的安全隐患。

(2)当事故增加时,将导致加压过滤机运行正常。当托轮组出现问题时,其往往不容易发现,进而导致排料闸门液压缸运行阻力变大,从而导致闸门板程序设置时间内开关动作不到位,最终不利于机器的正常运行。

(3)增加了材配消耗。

2.2 搅拌桶及相关设备故障

当加压过滤机处于工作状态时,出现桶内物料拉空以及入料泵启车等问题,那么在加压仓内高压风可以从料泵重新回到搅拌桶内,从而可能引发薄弱环节位置的路管出现损坏,最终导致出现因桶内空气膨胀而出现爆炸的现象。

3 技术改造

3.1 过滤机托轮组润滑改造

(1)对于传统的润滑系统而言,其润滑选用手动的形式,因此出现涂抹不均匀的现象,为此需要设置电动油脂泵进行润滑,其可以和排料上下托辊组形成一套供油系统。

(2)通常过滤机托辊润滑系统与集中控制润滑系统进行结合,进而形成两种润滑系统。图2表示经过改造的托轮组加电动油脂泵装置。

图2 托轮组加电动油脂泵改造后示意图

3.2 搅拌桶改造

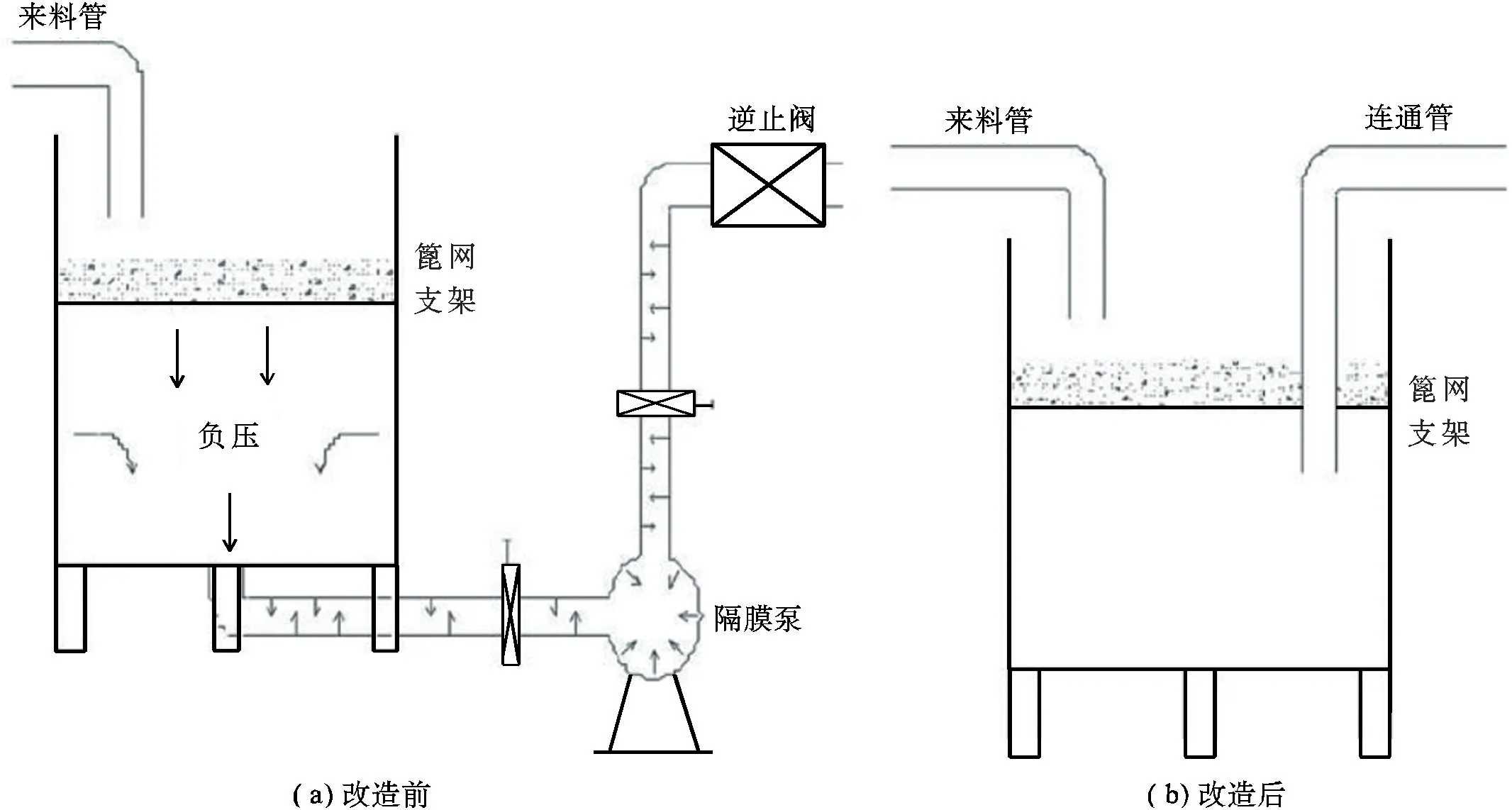

在对搅拌桶进行调查发现,出现搅拌桶时主要是由篦网堵塞引起的,进而使得搅拌桶与外部气体不能形成有效地联通,进而出现桶内压力不稳定的现象,导致加压过滤系统不能正常的运行。经过改造可以有效地避免搅拌桶加压不稳定。在搅拌桶篦网设置连通管路,其直径选取∅300mm,从而避免内外部气体连接不畅以及保证滤网加压过滤的安全性。图3表示相应的搅拌桶改造前后对比图。

图3 搅拌桶改造前后对比

4 应用效果分析

4.1 托轮组改造效果分析

在改造托轮组润滑系统之后,能够有效地保证托轮组润滑系统的连续性,从而能够使得润滑均匀,从而为托辊组的稳定运行提供保证。当闸门板平稳运行时,排料仓闸门板限位开关不会出现闸门板跑偏的现象。经过改造对比发现:

(1)可以有效地提高托辊组的使用时间,在改造之前,每年消耗托辊组50个,经过改造每年消耗托辊组数量为6个,从而可以极大地优化材料的消耗以及降低维修工人的劳动强度。

(2)对加压过滤机的开机率进行优化,才可以有效地增加产生时间,最终能够增加洗原煤量。改造之前月影响产生时间为12h,依据相应的要求计算每年总增加洗原煤量达到11.52×104t。

4.2 搅拌桶改造效果分析

在对搅拌桶进行加装连通管路之后,假如再次出现堵塞时,那么可以使得网上不出现高压的现象,以及使得外部与大气压之间的连通保持一致,优化安全故事。经过改造之后,能够有效地优化加压过滤机以及相应的板框压滤机的开机率,进而可以增加生产时间,最终可以提高洗原煤量,经过计算年入原煤量为3.84t。

5 结语

把托轮组润滑改进之后以及改造搅拌桶连通之后,从而能有效地避免加压过滤事故率,使得加压过滤系统运行正常,大大提高了设备开机效率,进而可以优化设备维修时间,以及减小托轮组更换次数,因此能够有效地降低维修工人的劳动强度,给企业带来良好的经济效益。