煤矿切顶卸压工作面通风的安全可靠性分析

李彦龙

(晋能控股煤业集团有限公司安全督察大队,山西大同037003)

传统的回采工作面存在巷道掘进工作量大、煤炭采收率低等问题。经过多年技术研究,有学者提出采用切顶卸压沿空留巷方式实现无煤柱开采,一个回采工作面仅需要掘进一条回采巷道,即可满足矿井生产、运输以及通风需要,并在山西、河北以及陕西等地区得以推广应用。文中就采用切顶卸压留巷的回采工作面通风安全可靠性进行分析研究,以期能在一定程度上促进切顶卸压留巷技术应用。

1 工程概况

山西某矿山预计每年可以生产28000t的量。2号煤层在42206工作面开采。工作面采用切顶、泄压、护巷的方法。该地区二号煤层的平均厚度在4m左右。上覆基层为粗砂岩(厚度5.8~20.98m),上覆层为粉砂岩(厚度2.89~5.63m),直接基层为粉砂岩和砂质泥岩(厚度0.3~1.5m),基层为中等砂岩(厚度12.1~13.7m)。开采的2号煤层平均埋深290m,属于N2-CH4带。煤层有自燃的趋势,煤尘有爆炸的危险。

2 采面巷道布置及通风方式

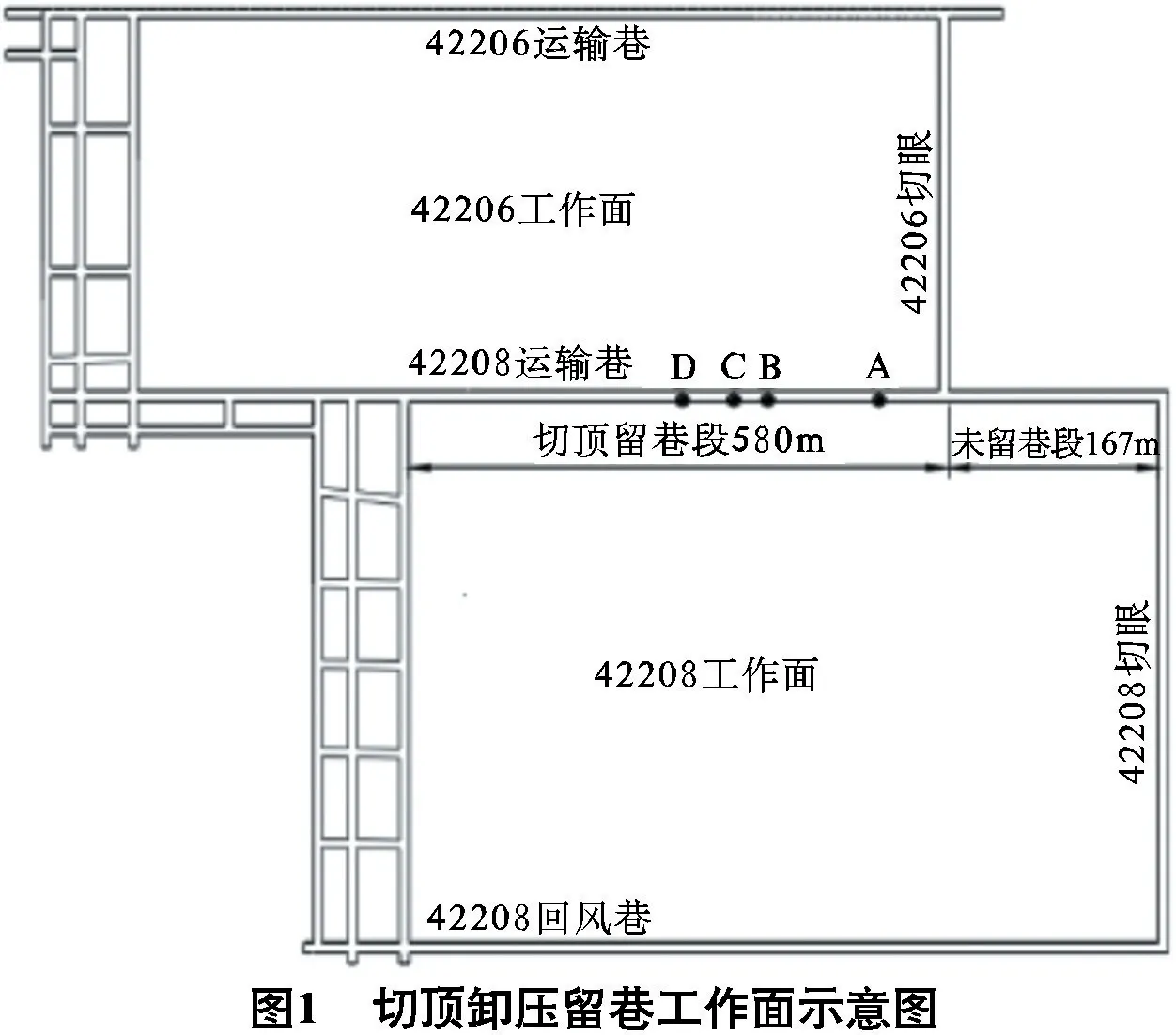

当使用切割顶板的技术来缓解压力和保留巷道时,集中的轨道,运输和回风布置在面板区域中。面板中的第一个采煤面用作进山运输的进气道。回风巷道:采完工作面后,切开顶板以减轻压力,然后离开该巷道作为下一个工作面的进气道,并依次开采。支架采用恒电阻大变形锚索(直径21.8mm,长10.5m,恒电阻值35t)+金属网(8#引线编织,长10m,宽7.2m),每排布置5根锚索,行距为0.8m,沿行车方向每3条锚索由一条1.9m长的W型钢带连接。金属网会通过端部支架和过渡支架自动铺设。顶切泄压支架,锚索和金属网布放好后进行顶切泄压。顶切后,巷道顶板压力由恒定阻力和大变形锚索和顶切支座共同承担,以确保巷道的安全。切顶卸压留巷工作面如图1所示。

在生产期间,巷道的前段为进气道,后段为回风道,采煤面形成Y形通风方式。该通风方法结构简单,进气道和回风道的气流方向相同,采矿巷道由挡风道形成,以防止上面的角落气体超过限值。

3 采面通风安全性分析

3.1 采面漏风分析

在传统的煤矿开采方法下,在废弃的巷道保护煤柱的支撑下,顶板无法完全卸除。在煤柱附近形成一个松散的三角形区域。在该区域内,煤和岩体会形成裂缝,这是开采面漏气的主要通道。采空区中有自燃的浮煤燃烧的危险。同时,采空区中的CH4和CO等有害气体会通过松散的三角形裂缝逸出到工作面的上角,导致工作面CH4和CO的上角超过极限。每个面后面的采空区中有两个松散的三角形,具体分布如图2(a)所示。采用割顶技术缓解压力,保持巷道通畅,工作面巷道与采空面之间没有煤柱。停止巷道是通过切割屋顶以释放压力并保持巷道来实现的。采空区的顶板压力可以完全释放,塌陷的岩石层在重力作用下逐渐被压实,并且没有松散的三角形区域,这减少了采空区附近的漏气通道,如图2(b)所示。

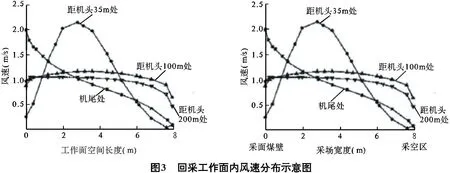

分析具有顶部卸压和保持通道的42206工作面通风期间的漏风规律,并使用模拟软件模拟Y型通风期间的气流分布。从机器的机头和机器的尾部分别获得50m、100m、200m的特定风速。分布如图3所示。

从图3可以看出,采空区的漏风约占工作面空气分布的近三分之一,其中进气道上角的漏风约占7.5%,距采煤头的漏气量在35~100m之内。空气泄漏量约为3.5%,距离采煤机机头100~200mm范围内的空气泄漏量约为5%。200m以外的空气泄漏到采煤机尾部约占13%,漏风主要集中在采煤面进气道的上角,由采煤面和巷道保持处形成的三角形区域约为65m。采煤机尾部风量仍为71%,采工作面计划风量为1600m3/min,尾部风量仍为1136m3/min,风速约为0.85m/s,尾部不会形成风或是微风。

基于以上分析,在42206采煤工作面采用采顶、卸压、保巷的技术后,形成的Y形通风系统消除了采煤工作面与相邻采空区之间的松散三角形区域,减少了漏风通道。在采空区中,并减少了采煤工作面的角落。CH4和CO等有害气体的浓度改善了采煤工作面的工作环境。因此,切顶后离开巷道形成的Y形通风系统的安全性在一定程度上要比传统的U形通风方法好一些。

3.2 气体超标防治分析

在42206采煤工作面开采的第二号煤层位于N2-CH4区。2019年的瓦斯等级评估结果显示,该矿的绝对瓦斯排放量和相对瓦斯排放量分别为每90m3/min和1.5m3/min。

从图3可以看出,在切割顶板并降低压力并离开巷道后,采煤工作面使用了Y形通风系统。除了从采煤工作面后面的支架通过采空区到巷道的一小部分气流外,大部分新鲜气流,采场从回风巷排出。分开的气流穿过脸部,并且脸部处于新鲜气流中。同时,Y形通气消除了回气道上角的气体积聚,但是在面部后面的保留区域中,有一定的气体超过极限的可能性。在相邻的42208采煤工作面生产期间,回气道的瓦斯浓度为0%~0.03%,最大瓦斯排放量为0.4m3/min。考虑到42208采煤工作面和42206采煤工作面是相同的瓦斯地质单元,切开顶板并离开巷道后,采煤工作面的瓦斯排放量应与42208采煤工作面的瓦斯排放量相似。因此,42206巷道段不会有天然气超支。

3.3 采空区剩余煤自燃的防治分析

开采的2号煤层的自然氧吸收为0.95cm3/g,自燃期为30d,这是一个易于自燃的煤层。用相关的统计软件分析采空区后将采空区顶板留在42206工作面后的三区分布,并以漏风速度为判断指标。当每分钟风速超过0.24m时,就为散热区和非自燃区。风速为0.1m/min是窒息区;氧化加热区为0.1~0.24m/min的风速。

根据仿真结果,从图4可以看出,在42208面后面的采空区,0~65m是散热区的非自燃区,65~140m是氧化加热区,而窒息区超过140m。42206煤工作面的平均行进速度为9.6m/d,煤层的行进可以通过氧化加热区进入窒息区14.6d。该时间仅为煤层自燃时间(30d)的1/2。同时,由于采用了切顶以减轻压力并离开巷道的技术,采空区中残留的煤减少了,这将采空区中煤的自燃基础降低到一定程度范围,并降低了采空区自燃的风险。根据综合判断,留空采掘顶板以释放压力并留在巷道下方时,留在采空区中的煤自燃和着火的可能性极低。

3.4 煤尘爆炸防治分析

当煤粉尘浓度在45~2000g/m3并遇到明火时,粉尘可能会爆炸。采掘顶板以缓解压力并保留巷道时采用了综采方法,与传统的采掘方法基本相同。正常开采工作面时,工作面中的粉尘浓度约135mg/m3,移动支架时,工作面中的粉尘浓度约为60mg/m3,回风流中的粉尘浓度约为48mg/m3。在正常通风条件下,采煤工作面各部位的煤尘浓度远低于45g/m3,自矿井建成以来,没有发生煤尘爆炸事故。因此,及时清理工作面和巷道中的粉尘,使工作面煤尘爆炸的可能性极低。

4 采煤工作面通风效果

在生产过程中,对采空区的风速、温度、甲烷、一氧化碳的浓度和内部温度进行了测量,包括进气道、采煤面和预留巷道(回风)来监测CO浓度。从监测结果可以得出,采煤工作面和保留巷道中甲烷的最大浓度不超过0.0003,绝对最大气体排放量为0.31m3/min,未发生异常气体排放。采煤工作面及保留巷道中的CO浓度在(0~8)×10-6之间,平均3×10-6远小于《煤矿安全规程》中规定的24×10-6。采空区温度约为180℃,说明采空区中残留的煤没有明显的氧化和加热现象。

5 总结

采用切顶减轻压力,将巷道留在工作面的技术后,消除了采空区传统巷道保护中的松散三角区域,上角无瓦斯涌出现象。Y型通风系统不会对采矿面造成风或微风。42206工作面的气体排放量很小,采用的通风方法不会对工作面的生产安全产生不利影响。回风隧道中的瓦斯浓度在0%~0.03%之间,而采空区中的剩余煤被氧化。升温区仅是煤层自燃时间(30d)的1/2。同时,通过切开顶板以缓解压力并预留了巷道,从而消除了巷道保护煤柱,大大减少了工作面采空区中残留的煤量,并保留了工作面中的煤,同时采空区可能自燃性减少。