改造梳棉机生产棉粒子纱探讨

张铁成

(佛山市汇能盈泰科技有限公司,广东 佛山 328010)

服装的个性化需求使得纺纱厂对差别化纱线的开发尤为重要。传统粒子纱的纺纱工艺是先搓粒子,再将粒子均匀地喷洒在梳棉机棉网上成条,从而纺制各种比例和大小的粒子纱,这种工艺的优点是可以按设计要求定量投放不同大小、不同颜色的粒子,缺点是效率低、粒子易脱落,小批量生产困难,需要两步非连续生产完成。在生产实践中,在纺制全棉粒子纱时,企业通过对梳棉机活动盖板针布的改装,配置合理的隔距、速比,实现了单色粒子纱的连续化生产,在并条工序,通过粒子棉条与普通棉条的搭配,实现了粒子纱中粒子数量的可控性。

1 设备改造

1.1 企业与设备

试制企业为佛山市晋昌隆纺织品有限公司。

主要使用设备为TRUTZSCHLER TC5-1 型梳棉机,该梳棉机锡林部分有3 个分梳区,分别是前后固定盖板和活动盖板,其中前固定盖板2 根为一组,由3 组共6 根金属针布盖板组成,后固定盖板由8 根金属针布盖板组成,活动盖板由84 根弹性针布盖板组成。常规运行中,在设定生产4.6Ktex 细度棉条,产量60.7kg/h 的情况下,棉箱压力值为220Pa,锡林转速为470r/min,盖板转速为220mm/min,此时活动盖板的工作长度约为2900mm,活动盖板区域承担主要分梳工作,盖板工作长度与锡林和盖板间的速比相关,改变锡林与盖板间的速比可以调整盖板工作长度。

该设备具有出条速度快,分梳装置中刺辊、前后固定盖板和活动盖板等梳理区布置合理,梳理充分的特性。

1.2 机理分析

梳棉机正常的梳理结构是盖板针向与锡林针向相反,运动方向相同或相反,无论二者运动方向相同或相反,盖板针布与锡林针布表面都存在速度差,即锡林与盖板的“速比”,锡林与盖板就是利用针向相对并且针布表面间有运动速度差来对纤维束握持和梳理。

如果反装活动盖板,那么活动盖板针布与锡林针布的针向就会相同,而锡林与活动盖板的运动方向及锡林针布与盖板针布表面的相对速度没有改变;设备运转时,梳棉机中锡林针布上纤维的移动方向与锡林的针向相同,由于盖板针向与锡林针向相同,所以纤维在盖板针布表面的移动方向与盖板针布的针向也相同,因此盖板针布对纤维的握持力变小,从而使锡林针布上的纤维张力变小,纤维的自由端变多,大大减弱了锡林针布对梳理纤维的握持力。

高速运转的锡林,其表面切向速度高达2000m/min,锡林与盖板间的隔距约0.25mm,高速运动的针布表面在狭窄的空间内会沿锡林运转方向产生切向气流,同时,棉箱气压经过刺辊后也会有小部分分流导入锡林针布表面,沿锡林针布表面的切线方向流动,实际测得锡林与活动盖板间隙处的压力值为96Pa;由于盖板针布的表面线速度小于锡林针布表面线速度,所以该切向气流在盖板针布表面会受阻,形成风阻,纤维自由端在切向风阻和盖板针布的共同作用下,进一步弯曲纠缠形成棉粒子。大部分纤维由锡林针布握持,纤维自由端在盖板针布一侧,由此形成的棉粒子与锡林上的棉网结合紧密,能够完整成条。还有少部分纤维没有被锡林针布握持,呈现出二个自由端,由此形成的棉粒子不能与锡林上的棉网结合,浮挂在棉网表面,这种形态的棉粒子多数不能被道夫剥取,会在梳棉机漏底处脱落,混杂在漏底花中。

大量棉粒子形成后,棉网变厚,均匀度变差,甚至出现断网现象,这就要求降低锡林速度,增加出条定量。

1.3 设备改造与工艺调整

1.3.1 设备改造原则

在日常生产中发现,如果盖板顺转,靠近后固定盖板的活动盖板针布较清洁,分梳效果好,靠近前固定盖板的活动盖板较充塞,分梳效果一般;如果盖板反转,情况正好相反,靠近后固定盖板的活动盖板较充塞,分梳效果一般,靠近前固定盖板的活动盖板针布较清洁,分梳效果好。由此可见,锡林与活动盖板间的速比对分梳效果有很大影响,而且对活动盖板的不同区域影响不同,甚至相反。

日常工艺实施中,在相同速比的情况下,调整盖板与锡林间的隔距可以让分梳效果向预期的方向发展。

弹性盖板针布有直针、弯针,针型分布有匀密型、横密型、稀密型、渐密型、纵横向渐密型[1]等多种形态,不同形态针布的梳理效能不尽相同,在此不作更多阐述,企业采用的是弯针匀密型针布。

为了实现让棉纤维纠结成球,将梳棉机活动盖板反装,TC5-1 型梳棉机活动盖板共有84 根弹性针布,实际中尝试了反装28 根(隔2 反1)、42 根(1 隔1 反装)和全部反装,同时调整梳理区隔距和速比,使出条最优化。通过反复试验发现,随着反装盖板针布根数的增加,棉条中棉粒子的数量会成级数倍增,棉粒拖尾处的竹节会相应减少,但成条相对困难。同时,在调整梳棉机锡林针布与活动盖板针布间隔距时发现,隔距越大,棉粒子的成型也相对大。按照这个规律,采用了活动盖板针布全部反装的方式来实施,以保证棉粒子的形态和数量,这样,锡林针布上的棉纤维在经过活动盖板后能否保持握持状态及连续分布极为重要,为此,实际中从以下几个方面调整工艺。

1.3.2 工艺调整

1.3.2.1 调整锡林与活动盖板速比

正常车速下锡林的运转速度为470r/min,活动盖板表面速度为0.22m/min,多方面试验后发现,降低车速是保证正常出条的首要因素,反装活动盖板后,锡林转速控制在300~480r/min 的情况下出条较顺畅,最终,结合生产效能,设定锡林运转速度为460r/min,从而降低了锡林与活动盖板间速比。

1.3.2.2 调整活动盖板与锡林间的隔距

正常梳理工艺活动盖板与锡林间的隔距(mm)一般依次为0.254、0.229、0.203、0.203、0.229,现将梳理区改为搓棉粒子区,隔距要放大,本次改造试验中,我们将活动盖板与锡林间的隔距调整到0.254~0.406mm,效果明显,不同的隔距和隔距组合可以生产不同形态的棉粒子纱。

1.3.2.3 调整前固定盖板与锡林间的隔距

梳棉机正常梳理工艺前固定盖板与锡林间的隔距(mm)一般为0.254、0.203,由于反装活动盖板,使得棉网经过活动盖板后形成大量棉粒子,棉网变厚,为能使锡林针布表面棉网能顺利通过前梳理区,通过反复试验,将该区域隔距(mm)调整为0.457、0.381、0.305,可以形成完整棉网。

1.3.2.4 调整梳棉机出条重量

因梳棉机道夫与锡林间没有牵伸,所以增加出条重量可以使锡林上的棉网变厚,有利于形成不间断的完整棉网,但出条重量太大,会影响并条、粗纱、细纱的牵伸比和混条根数的设置,对纱线均匀度有制约作用。试验中,设置出条定量为5.2Ktex。

2 生产验收

通过设备改造调整及小批量试验后,开始按照试验中确定的工艺参数进行量产,考虑到前期试验过程中成条困难的原因,本批量产采用优质229 新疆棉,清花、梳棉都正常,经比对,棉条中棉粒子的成型和分布均较理想。根据客户提供样品面料的特点,企业纺制了28tex-1# 和28tex-2# 棉粒子针织纱,28tex-1# 棉粒子针织纱采用100%棉粒子条作为原料,28tex-2# 棉粒子针织纱采用50%棉粒子条和50%常规棉条作为原料,经正常的并条、粗纱、细纱和络筒后,观察到2 个配比的棉粒子纱均形态完整,与客户提供的,由传统棉粒子纱生产工艺纺制的棉粒子纱对比,目测效果差异不大,并且生产效率较理想。

3 品质检测

棉粒子纱的条干均匀度无法使用电容式条干仪检测,因此乌斯特条干检测仪无法衡量棉粒子纱的品质。本次采用针织平纹布目测透光均匀度及单纱强力水平来检测棉粒子纱的品质。

3.1 品质检验布制作与采样

在品质检测平纹布时,不同纱支和不同大小的棉粒子所适应的针织机针数不同,本次检测的28tex-1#和28tex-2# 棉粒子针织纱采用16G/2.54cm 的针织圆机织造,该针织机由90 路纱平行排列,针筒直径76.2cm(30 吋),针筒周径为239.3m,总针数为1500枚。布面每个循环都由90 个不同的样品纱组成;按设定纱长32cm/100G 织造,每个循环内90 个样纱各有480cm 参加了织造,按理论值计算,每208.3 个循环就可以检测90 个样品的1000m 品质。

实际测量每个循环的布面长度为4.5cm,也就是单个测试样品中每1000m 纱的布面长度为9.37m。为方便采样,采用针织布称重取样机采样,该取样机直径为11.29cm,沿样品布纵向采样83 次即可采集到超过千米纱的单次循环,这样可以最大概率采集90 个品检纱样片段。本次采样时,取90 个品检纱各千米纱(9.37m)的样布,沿样品布纵向不连续采集,共采集20个分析样品,本次采样品检布总幅宽为2m。

分析采集到的样品时,首先评估棉粒子的形态、分布和密度,由于采集样品的面积为100cm2,所以非常方便计算单位面积的棉粒子数,本次试纺的28tex-1# 和28tex-2# 棉粒子针织纱平均每100cm2棉粒子个数分别为63 个和38 个。

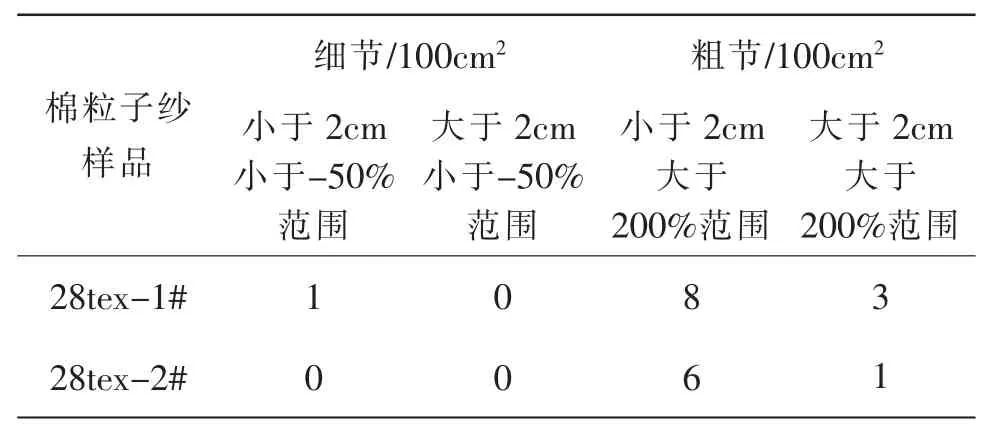

在判定条干均匀度时,由于棉粒子的遮挡,会在视觉上造成干扰,应去除棉粒子及棉粒子拖尾的竹节部分,集中观察没有棉粒子处的条干均匀度,短粗节对棉粒子纱的品质影响不大,主要统计每个采集样品中的短细节、长细节及长粗节,然后取平均值;实测本次采集样品平均每100 针布面宽度为13.2cm,纱长为31.9cm,即每cm 宽布面包含受检样品纱长为2.42cm,服用面料表面1cm 以下的粗细节对面料表面感观影响较小,而1cm 以上的粗细节对面料表面感观影响较大,所以要将纱线中的粗细节分为2cm 以内和2cm 以上2 种,对应地在采集样品布面上计数0.8cm 以内和0.8cm 以上的粗细节,并利用透光率来评估-50%以下的细节和200%以上的粗节。本次采集20 个分析样的粗细节计数平均值见表1。

表1 20 个分析样的粗细节计数平均值

3.2 单纱强力测试

采用USTER 型强力测试仪分别对本批生产的28tex-1# 和28tex-2# 棉粒子针织纱进行了强力测试,平均强力分别为268cN 和289cN,达到了客户要求。

4 辅助设施

纺纱过程中梳棉机漏底落棉较多,落棉中有许多是棉粒子,为此对漏底落棉回收,通过筛选设施过滤棉粒子并回用。

5 品质效益评估

通过对梳棉机改造连续化生产棉粒子纱,相对于传统先搓棉粒子,再将粒子喷洒在棉网上成条的方法,不仅提高了生产效率,同时,由于棉粒子在梳棉机活动盖板处成型后未脱离棉网,粒子表面纤维末端与棉网纤维互相纠缠,再经固定盖板梳理区梳理后形成稳定的棉粒子。由该棉粒子纱制成的服装其棉粒子的耐水洗和抗摩擦均表现出优良的性能,使服装的服用性能大幅提高。该纺纱方法纺制的棉粒子纱,分布在纱表面的棉粒子具有结构松散和拖尾小竹节的效果,松散的结构有利于染料分子渗透,使其具备了良好的染色性能。

6 结语

随着人们穿着个性化需求的增加,服装行业呈现出小批量、多花式的发展趋势。而棉纺行业装备成本高,生产边际效益大,小工厂在行业中很难找到生存空间,越来越多的企业向着大规模、设备单一的方向发展,由此来充分挖掘单位生产空间内的边际效益,这与服装发展需求形成了相互背离的现象。利用现有设备,通过设备改造和工艺革新来生产差别化棉纱在当下效益非常明显,在较少增加固定资产投入的情况下,提升产品的附加值,不仅对企业产生了良好的效益,同时也提升了企业的竞争力。本次梳棉机改造项目是针对棉粒子纱的生产进行的,在工艺条件确定后,设备投入极少,改造与还原设备用工工时不多,工序较简单,产品稳定性和实用性较好,具有广阔的市场前景。