显著降低地下立体车库层高的超薄夹持式停车搬运器研究

杜浩然,胡怀仁,巫晨笛

(中建地下空间有限公司,四川 成都 610052)

随着社会的发展,城市汽车的数量呈指数增长,尤其是私家车的保有量急剧增加,造成了城市道路的拥挤和日益严重的环境污染问题,并且使停车位急剧短缺。传统的停车方式因占用道路资源且数量有限,造成了现代社会中停车难的局面,间接地增加了交通压力,为解决此问题,立体车库应运而生。有研究表明,立体车库不仅具有很高的经济价值,停车所产生的汽车尾气排放量与路边停车相比减少了40%左右,在经济与环保方面具有极大优势。立体车库发展至今虽然已经趋于成熟,但在实际推广应用中仍存在许多问题,其中最突出的问题就是能够承担地上立体车库施工成本,对停车位需求旺盛的城市商业中心地区地上空间不足,而地下立体车库施工成本与开挖量和开挖深度直接挂钩,所以在车库容量和库位净高一定的情况下,搬运设备所占用高度的降低是解决地下立体车库层高,进而降低单车位成本的一项有效手段。

1 立体车库常见车辆搬运方法介绍及浅析

1.1 载车板式

载车板式搬运系统采用固定尺寸的载车板承托所需搬运车辆,系统仅需搬运形状大小一致的载车板,车库将车辆连托板一起搬运转移,对控制程序要求低,但由于载车板本身需要一定的厚度来维持其结构强度,且搬运机械装置需设置于载车板下方,所需库位高度较大,对降低库位净高非常不利。

1.2 梳齿交换式

梳齿式搬运系统采用梳齿台作为停车平台,以搬运器上的梳齿作为举升机构,通过与梳齿台的间隙交错,实现车辆的交换和搬运,结构简单,可靠性较高。但梳齿交换时对搬运器位置要求较高,结构复杂,不易安装。由于搬运器需置于梳齿台下方,机构占用高度较大,需要在停车位处安装专门的梳齿台,对降低库位净高非常不利。

1.3 夹持搬运式

夹持搬运式系统利用搬运器夹持臂的向内的挤压动作,实现车轮的夹持与举升,以实现车辆搬运动作,此种搬运方式对车辆轴距的适应最佳,无须在车位上增加额外装置,且相较静态车辆放置的最小库位尺寸,仅需增加车辆搬运后的离地间隙和夹持臂末端的微小空间,对降低库位净高十分有利,且无须增加库位大小。但对库位平整度及搬运器的厚度有较高要求。

根据对立体车库常见车辆搬运方法分析可知,常见的搬运方法中夹持搬运式立体车库搬运设备对降低库位净高具有明显优势,但由于国外厂家设备价格过高,导致地下立体车库造价中设备成本过高而国内厂家搬运夹持设备厚度较大,通常需要在库位施工时预留凹槽,降低对搬运夹持设备的高度要求,最终导致库位净高降低效果不明显,为降低地下立体车库的建造总成本,需要对超薄夹持式停车搬运器进行研究。

2 夹持式停车搬运器研究需求及设计

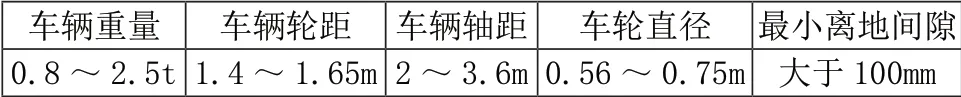

根据对历年车型销售情况和车型参数进行详细分析调研,超过90%的家用乘用车车辆满足以下条件。

表1 常见家用乘用车搬运相关参数统计

2.1 整体设计

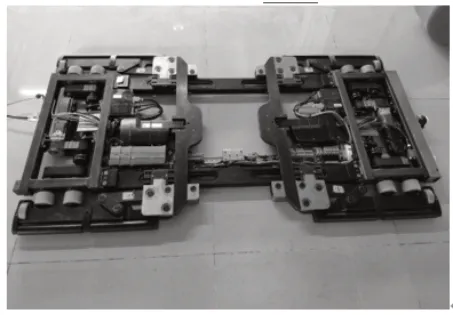

为了使搬运器在拥有足够的通用性的同时满足降低立体车库库位净高的目标,将升降、旋转和横移功能集成于升降机上,搬运器仅执行搬运与前后移动的任务使得搬运器能够做到厚度极限,根据工况可知不同车型的轮距差异较小但轴距差异巨大,故四轮夹持采用按轴分组进行夹持,前轴与后轴各采用一台单轴夹持搬运器进行搬运,通过调整两台搬运器之间的距离适应不同轴距的车型,两台单轴搬运器协同工作,通过无线信号进行通信,搬运时使用相同速度向相同方向行进,由于两台单轴搬运器之间没有线缆与机构的连接,理论上可适应的轴距能够满足所有乘用车需要,单台单轴夹持搬运器如图1。

图1 单台单轴夹持搬运器(图源:自行拍摄)

2.2 驱动单元设计

根据工况无法选择占用空间较大的液压或内燃机作为动力,故选择电动机作为动力输入系统,考虑用电安全和人员安全,采用直流供电,同时由于此工况下电机需经常起、制动和反转并要求可进行伺服控制,启动转矩大,因此选用直流伺服电机搭配行星减速机以提供较大的扭矩和较好的响应速度;为保证驱动单元在稍有起伏的地面仍能够具有充足的动力,且接地轮在搬运汽车负载较大的情况下不至于超载被破坏,采用单台单轴搬运器配制8个行走轮且所有行走轮均具有驱动能力。为保证搬运器在搬运过程中不会出现明显偏斜,两侧的行走轮均通过机械传动保持同步运转。传动系统的设计计算由以上分析可确定需要一套传动机构如图2所示,1为电动机,2为电机减速机,3为带齿同步带轮,4为传动同步带,5为联轴器,6为行走轮。通过计算得出:选用0.8kW减速电动机,输出转速为400r/min,输出扭矩为35Nm。

图2 驱动单元部件说明(图源:自行绘制)

2.3 夹持机构设计

根据工况,夹持部分在工作时应能够完全折叠收纳在搬运器内部,以减小搬运器折叠后的最大宽度能够顺利进入车辆底部,同时夹持臂张开后应能够达到足够的宽度以保证实现夹持搬运功能,单轴搬运器夹持部分所受负荷较大,且为简化机构应尽量使用同一动力输入机构执行夹持臂展开与夹持动作,选用电动推杆作为夹持机构动力,夹持动作开始前夹持臂从搬运器两侧旋转展开后锁定,然后平行向内推动实现夹持动作,夹持臂在夹持车辆进行搬运的过程中需承载起车辆的重量,所受负荷较大,故在夹持臂前端配备滚轮,在搬运过程中作为支撑,显著降低夹持臂及铰链部分受力。

夹持机构的展开部分采用四连杆机构,利用连杆机构的“死点”特性实现夹持的稳定性。连杆AB为主动杆,连杆AB的A端与滑动块铰接,其B端与连杆BC铰接;连杆BC的C端与夹持臂铰接;夹持臂D端与滑动块铰接。夹持臂中部安装有滚筒,使得夹持车轮胎为滚动摩擦,减小摩擦力;夹持臂另一端安装有辅助支撑轮,增加搬运器的承载能力。连杆AB的A端与齿轮固定,齿轮与齿条啮合,齿条固定在搬运器车架上,滑动块与推力杆固定。当夹持臂达到夹持极限位置时,连杆AB与连杆BC在一条直线上,使得连杆AB保持在“死点”位置,防止不确定偏离,夹持臂原理图如图3所示。

图3 夹持臂展开原理图(图源:自行绘制)

设计结果如图4所示,由1.夹持臂、2.第一连杆、3.第二连杆、4.侧滚轮、5.齿轮轴、6.齿条、7.大梁、8.电动推杆、9.推板、10.滚轮组、11.齿轮座组成,各部分协同工作可实现预定的夹持臂展开和夹持动作。

图4 夹持机构各部分说明图

3 结语

设计开发超薄夹持式停车搬运器,实现无板无槽的汽车搬运过程,摒弃传统板式及梳齿式停车方式,有效降低库位净高,地下立体车库的修建层数越多经济性越明显。根据对不同规格型号汽车试验表明,该技术存取交接时间短,运行效率高,实现了停车设备高度自动化,为传统地下机械式立体停车库向平价化、普及化发展提供了有力的支撑,为地下立体车库的推广应用铺出了一条道路。