JC30DB-Ⅱ型海洋修井绞车设计与分析

杨晓刚, 陈思祥, 张小龙, 任钢峰, 毕小钧

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721000; 2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721000)

随着我国海洋油气勘探技术的快速发展,海上油气开发越来越受重视。考虑到经济性、实用性,以及潮湿高含盐的作业环境等因素,标准化和模块化的海洋修井机将是未来我国海洋平台主流技术发展方向[1-3]。HXJ180DB型海洋修井机是针对我国浅海固定式平台上修井作业而研发的,具有先进的驱动控制技术与高移运性特点,主要配备在海洋丛式井作业平台上,可实现横向和纵向双向移动,满足多功能海洋平台面积小、井口多、平台承载能力小和安全性要求[4-7]。

目前的JC30DB型两挡绞车存在的主要问题是体积较大,特别是沿绞车滚筒轴方向宽度尺寸较大,难以满足现有海洋钻井平台对修井机空间布局紧凑的特殊要求。针对这一问题,本文对现有JC30DB型两挡绞车结构进行改进。新绞车的总体结构是纵向布局,采用交流变频电机驱动[8],配备独立的自动送钻电机。通过侧向悬挂减速箱的形式,极大地缩减了绞车滚筒轴方向宽度尺寸,既解决了油缸起升井架过程中绞车的干涉问题,又满足了海洋修井机对绞车提升性能的所有要求。

1 绞车结构及原理

1.1 总体结构

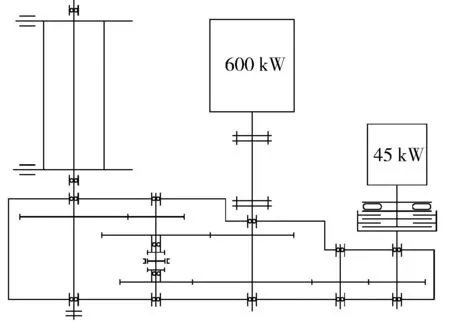

JC30DB-Ⅱ型两挡海洋修井机绞车的传动原理如如图1所示,总体结构如图2所示。绞车采用单轴滚筒形式,绞车由1台600 kW的交流变频电机驱动,经联轴器、两挡二级齿轮减速器传动滚筒轴。滚筒轴的转速由交流变频控制系统进行调节和控制。自动送钻装置由1台45 kW的交流变频电机驱动,通过推盘离合器、二级齿轮减速器传动滚筒轴,具有应急起下钻具和自动送钻功能。

图1 JC30DB-Ⅱ型两挡海洋修井机绞车的传动原理

主电机冷却方式为强制风冷。离合器采用轴向推盘离合器。绞车配有防碰过卷阀,可与液压盘式刹车联动,防止游车上碰天车。绞车的所有控制(电、气、液)均集中在钻机司钻房内。绞车的所有部件均安装在1个底座上,构成1个独立运输单元,便于安装和运输[9-11]。

1—底座;2—绞车架;3—液压盘刹;4—轴承座;5—滚筒体;6—主电机;7—润滑系统;8—空气系统;9—自动送钻装置;10—减速箱;11—滚筒轴。图2 JC30DB-Ⅱ型两挡海洋修井机绞车的总体结构

1.2 刹车系统

刹车形式为能耗制动+液压盘刹。由于交流变频电机具有能耗制动功能,在下钻作业和减速工况时,游动系统的悬重通过绞车滚筒拖动主电机反转,使电机进入“发电”状态,变频系统通过直流母线上配置的制动单元和制动电阻,将位能和动能转化为热能消耗掉,实现对负载定量及定位的自动控制。可编程逻辑控制器(PLC)通过变频器、电机轴及滚筒轴编码器采集主电机的运行参数和滚筒的转速等数字信号,判断游车所处工况,计算出游车的位置和游动系统的悬重与速度,通过工业控制计算机(IPC)数字程序发出控制信号,使主电机以设定的速度驱动滚筒,实现钻机下钻和减速工况时合理的功率利用与工作时效。由于交流变频电机在转速为零时也能输出额定转矩,所以可实现钻具悬停。能耗制动使液压盘刹仅作为游动系统的安全驻车和紧急制动使用,克服了液压盘刹操作手感差,刹车片需经常调整间隙,刹车片易磨损等缺点,可避免因误操作引起的溜钻、顿钻事故,延长盘刹刹车片的使用寿命,提高修井机的工作效率。电控系统和液压盘式刹车具有互锁功能,即当电控系统失电时,液压盘刹能实现自动刹车。

绞车液压盘刹设有安全钳+工作钳共4副,工作钳与安全钳形成安全互锁并互为备份。其中,安全钳为可调节式油缸,可以调节刹车副间隙,提高了刹车块的利用率,延长其更换周期。工作钳采用浮动式油缸结构,有自动补偿功能。液压系统采用双液压源双回路外加2个蓄能器的形式,具有多重保护功能,提高了可靠性和安全性。

1.3 绞车减速箱

绞车减速箱选用两挡齿轮传动,即高速和低速2个挡位,可分别满足钻井工艺对轻载和重载要求,充分利用了绞车功率,有效提高了钻机起下钻的工作效率。由电机经联轴器同步将动力输入减速箱输入轴,经齿轮传动减速后传给滚筒轴,绞车变速过程完全由主电机交流变频控制系统实现。

绞车减速箱采用两级大模数硬齿面齿轮传动,箱体为剖分式结构。齿轮及轴承润滑采用强制润滑形式,能有效保证轴承等充分润滑。绞车换挡通过减速箱上的换挡机构实现,换挡机构配有锁挡保护装置。

1.4 润滑系统

润滑系统配2套电动润滑装置(1套备用),为减速箱提供充分的润滑。配润滑压力检测装置,可实现低油压报警,保证减速箱安全运行。绞车底座的油箱内设有盘管和电加热器,在环境温度较低时,可向盘管内通入蒸汽,加热油箱内润滑油;在环境温度过高时,可向盘管内通入冷却水,降低油箱内润滑油温度,保证绞车正常工作。

2 主要技术参数

根据SY/T6803-2016《海洋修井机》标准的要求[12],HXJ180DB型海洋修井机最大钩载1 800 kN,因此要求绞车最大快绳拉力不低于220 kN。

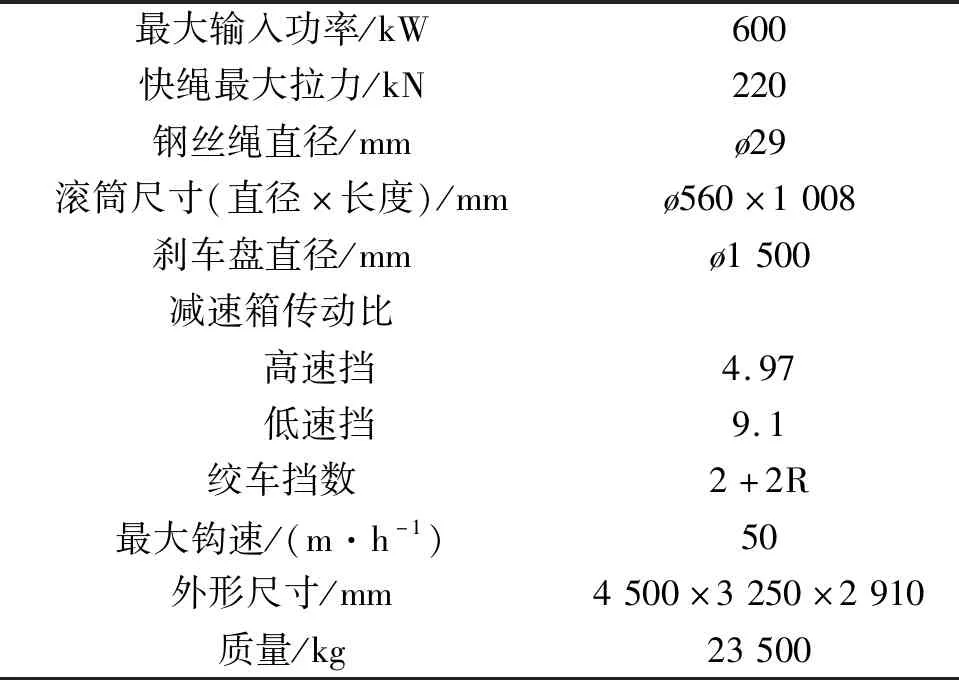

绞车的主要技术参数如表1所示。

表1 JC30DB-Ⅱ型两挡海洋修井机绞车的主要技术参数

3 滚筒轴有限元计算

3.1 滚筒轴受力分析

由于绞车采用减速箱侧向悬挂结构,所以对绞车滚筒轴进行强度、刚度校核最为关键。绞车滚筒轴在绞车工作过程中受到快绳拉力、轴上其它零部件的重力,减速箱重力,以及轴承支反力作用。

1) 滚筒轴所承受的快绳力Fmax=220 kN,快绳拉力夹角θ=5°。

2) 滚筒轴上零部件包括滚筒体总成、刹车盘、钢丝绳,总重力为50 kN。

3) 减速箱重力作用于滚筒轴上的分力为22.5 kN。

4) 滚筒轴的最大转矩[13]。

式中:Dm为滚筒平均直径;Dm=693.4mm;Fmax为滚筒轴所承受的快绳力。

3.2 滚筒轴有限元计算结果

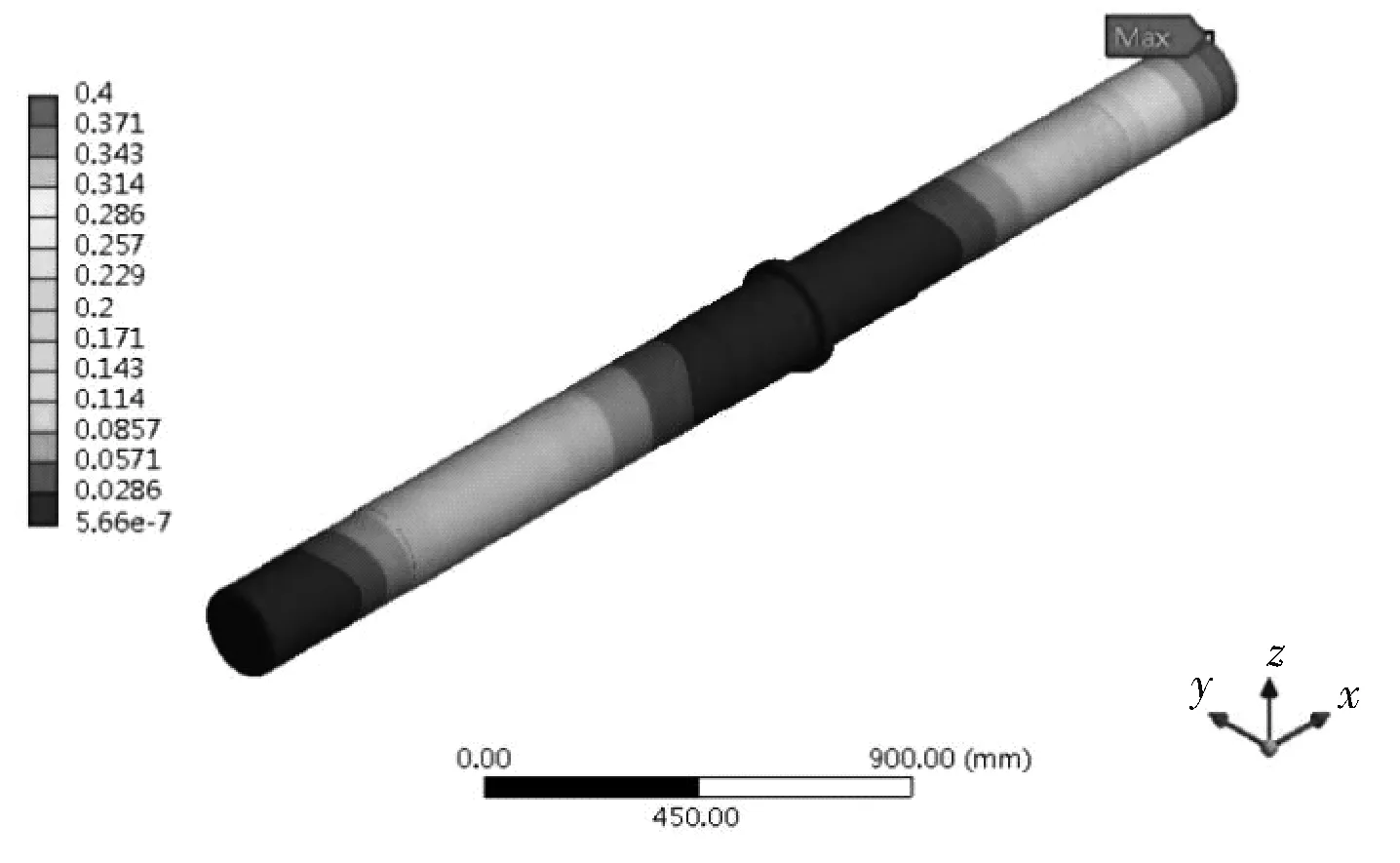

滚筒轴的应力和变形如图3~4所示。滚筒轴材料选用45CrMo,屈服极限ReL=785 MPa。

滚筒轴的许用应力[14]

式中:SYmin为屈服强度,SYmin=ReL;FDS为安全系数,FDS=1.67。

从滚筒轴的应力云图(图3)可以看出,滚筒轴的最大应力σmax=120.77 MPa<[σ],所以滚筒轴的强度满足设计要求。

图3 滚筒轴的应力云图

滚筒轴的许用挠度[y]≤0.000 5L(L为支承跨距)[15]。当L=1 062 mm 时,[y]=0.53 mm。从滚筒轴的位移云图可以看出,滚筒轴的最大总变形量ymax=0.4 mm<[y],所以滚筒轴的刚度满足设计要求。

图4 滚筒轴的位移云图

4 控制系统

4.1 过卷防碰控制

该绞车过卷防碰阀装于滚筒上部横梁上,其安装位置为当游车上升至防碰高度时,滚筒快绳端能触动过圈阀的位置。只要过卷防碰阀打开,防碰回路启动,产生的防碰气信号驱动压力开关产生电信号,使绞车主电机断电或摘离自动送钻离合器,并使液压盘刹刹车。

4.2 自动送钻控制

当启动自动送钻电机时,绞车会断开主电机,自动送钻离合器自动挂合。当游动系统运行至防碰高度,或减速箱锁挡故障,或送钻电机故障,或紧急制动时,自动送钻离合器分离,液压盘刹刹车。自动送钻离合器设有反馈回路,当自动送钻离合器损坏或泄漏时,离合器的压力迅速下降,使反馈压力开关产生断电信号,使自动送钻电机悬停或停机,液压盘刹刹车。独立的自动送钻形式使绞车具有较高的安全性、可靠性。

5 应用

宝鸡石油机械有限责任公司近年来生产了多台HXJ180DB型海洋修井机,已经应用于中海油曹妃甸6-4油田项目,中海油旅大6-2油田项目,中海油旅大4-2油田项目,中海油渤中19-4油田项目等。其配套的JC30DB-Ⅱ型两挡海洋修井机绞车布局合理,结构紧凑,安装简单,运输方便,且提高了修井机作业效率,降低了修井机作业成本,受到油田用户的一致好评。

6 结论

1) 常规JC30DB型两挡绞车通常采用横向布置,宽度约为5 000 mm。JC30DB-Ⅱ型两挡海洋修井机绞车采用了纵向布置,将绞车的宽度压缩到3 250 mm,避免了绞车工作时与井架起升油缸干涉的问题。

2) 绞车变速箱采用侧向悬挂式布置。经有限元分析,滚筒轴强度和刚度满足设计要求。与常规JC30DB型绞车相比,该布局形式省去了鼓齿联轴器,压缩了减速箱与滚筒之间的距离,充分满足了海洋修井机对布局紧凑性的特殊要求。

3) 采用交流变频电机驱动绞车,其维护费用低,使用安全可靠,易于操作管理,具有安全保护功能,可实现电机的免维护运行。这种负载功率因数高, 能耗低、传动效率高的交流变频电驱动绞车将是海洋修井机配套绞车发展的必然趋势[16-18]。