稠油水平井油层段电加热工艺技术研究

任维娜,邹信波,杨 光,熊书权,李勇锋,李 凡,黄 铖

(1. 中海油能源发展股份有限公司 工程技术分公司,天津 300452;2. 中海石油(中国)有限公司 深圳分公司,广东 深圳 518067)

稠油油田水平井一般用电潜泵生产,由于原油黏度高,使得近井地带及井筒原油流动阻力增加,导致原油入泵困难,增加电机负荷,降低油井产量。目前常用的井筒流动性保障技术有井筒热力降黏技术、井筒掺稀降黏技术、井筒化学降黏技术等。热力降黏技术是目前国内外普遍采用的井筒降黏技术之一,包括井筒电加热(有电缆、无电缆)技术,以及井筒热流体(热水、热油、蒸汽)循环技术。井筒电加热技术应用较多的主要有空心杆电加热,以及油管电缆伴热,在辽河油田、胜利油田以及渤海金县1-1油田均有成功应用。但是,加热深度仅限于到采油泵位置的井筒,无法对油层进行加热。井筒热流体循环降黏技术主要有泵上掺热流体循环以及泵下掺热流体循环,能降低井筒原油黏度,加热深度同样达不到油层段。掺稀油降黏技术,以及化学降黏技术都是通过特殊的管柱组合把稀油、化学药剂注入到井筒,使稀油或化学药剂与稠油混合,降低原油黏度后被采出,加热范围仅限于井筒,均不能实现水平井油层段的加热降黏,不能有效改善近井地带原油的流动性[1-10]。

本文针对稠油油田水平井生产过程中井筒原油流动性差的问题,克服现有工艺技术中的不足,研发一种水平井油层段电加热工艺。该工艺管柱可以对水平井井筒进行选择性加热,悬挂封隔器以下水平段采用大功率导体均匀加热,电泵以下悬挂封隔器以上的斜井段采用小功率导体伴热,有效改善井筒及近井地带原油流动性,降低入泵原油黏度,提高油田开发效益。

1 水平井油层段电加热工艺管柱

1.1 管柱结构

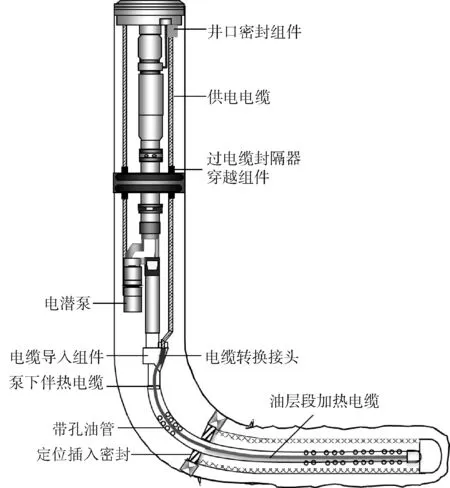

水平段电加热工艺是借助油管将矿物绝缘加热电缆放置于稠油水平井的油层段。工艺管柱主要由油管、套管、过电缆封隔器、Y接头、电潜泵、供电电缆、矿物绝缘加热电缆、电缆导入组件、电缆转换接头、带孔油管、悬挂封隔器以及定位插入密封等部件构成,其结构如图1。

图1 水平井油层段电加热工艺管柱结构示意

电缆导入组件中设置有电缆固定装置,可将加热电缆固定在电缆导入组件中,实现重力支撑。电缆导入组件及带孔油管中的油层段加热电缆通过电缆导入组件中的电缆转换接头与油管外的供电电缆连接,实现电力传输。电缆导入组件及带孔油管中的矿物绝缘加热电缆是采用不同材料作为导体的整根电缆,可以实现井筒选择性加热,悬挂封隔器以下的油层段加热电缆采用大功率导体均匀加热,电泵以下悬挂封隔器以上的斜井段的泵下伴热电缆采用小功率导体伴热。带孔油管的打孔段分别设置在定位插入密封上部及水平段末端,地层产出液从水平段末端的打孔段进入油管,之后从定位插入密封上部的打孔段进入油套环空,再经电泵举升至井口。水平段末端打孔,可以有效避免水平段根部采出液突进。

1.2 矿物绝缘加热电缆

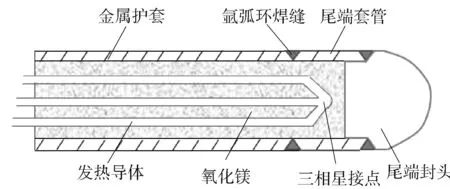

水平井油层段电加热工艺中应用的矿物绝缘加热电缆为三芯一体化加热电缆,加热回路由内部相互绝缘的发热导体、三相星型连接的尾端及首端密封组件构成。三相50 Hz电源引入矿物绝缘加热电缆内部的导体,通过尾端发热导体焊接成的电气三相星接点构成电热回路,使电缆内部的导体发热。发热导体与金属护套之间,以及尾端的发热导体三相星接点与金属护套之间采用氧化镁粉绝缘,尾端套管与加热电缆的金属护套之间采用氩弧环焊封闭,如图2。矿物绝缘加热电缆的金属护套单独与电气接地回路连接,各回路组件的电气连接可靠。

图2 三芯一体化矿物绝缘加热电缆尾端结构示意

矿物绝缘加热电缆具有以下特性:

1) 电缆内部发热导体材料有铜、铜镍合金、镍铬合金等,电缆利用导体自身均匀分布的电阻特性,根据电流的热效应原理直接发热,不存在电磁损耗的问题。

2) 电缆护套材料为不锈钢或825高温耐蚀合金,允许长期运行的最高使用温度可达800 ℃,井下允许长期运行的加热功率可达250 W/m以上。

3) 电缆构成材料全部为无机物,不存在有机材料的老化失效问题。

4) 采用常规50 Hz交流电源,利用电压调整器进行软启动及加热温度的精确控制,不存在变频环节。

1.3 下井方式

稠油水平井完井后,先下入带孔油管,之后下入通过电缆转换接头与供电电缆连接的泵下伴热电缆及油层段加热电缆,并将泵下伴热电缆固定在电缆导入组件上,实现重力支撑。电缆转换接头置于电缆导入组件中,并将供电电缆从电缆导入组件中引出,电缆导入组件连接在带孔油管上一起下入。之后,依次下入电潜泵、Y接头、滑套、过电缆封隔器、井下安全阀,电泵电缆及供电电缆固定在油管上一起下入,并穿过过电缆封隔器穿越组件。

2 关键工具设计

2.1 电缆导入组件

电缆导入组件在油层段电加热工艺管柱中起到承上启下的作用,上端连接Y接头73.0 mm(2英寸)旁通管,内部放置电缆转换接头,下端连接73.0 mm(2英寸)带孔油管。电缆导入组件主要由转换上接头、转换下接头、旋转压帽、键以及螺钉组成,其中下接头中设置有电缆固定装置,可以将下部矿物绝缘三芯电缆(泵下伴热电缆)固定在下接头上,实现承重。电缆导入组件结构如图3。

图3 电缆导入组件结构示意

电缆导入组件的技术参数:外径为153 mm,长度为1 309.68 mm,连接扣型为2″UP TBG BXP,主体材质为35CrMo,耐温120 ℃,耐压35 MPa。

2.2 电缆转换接头

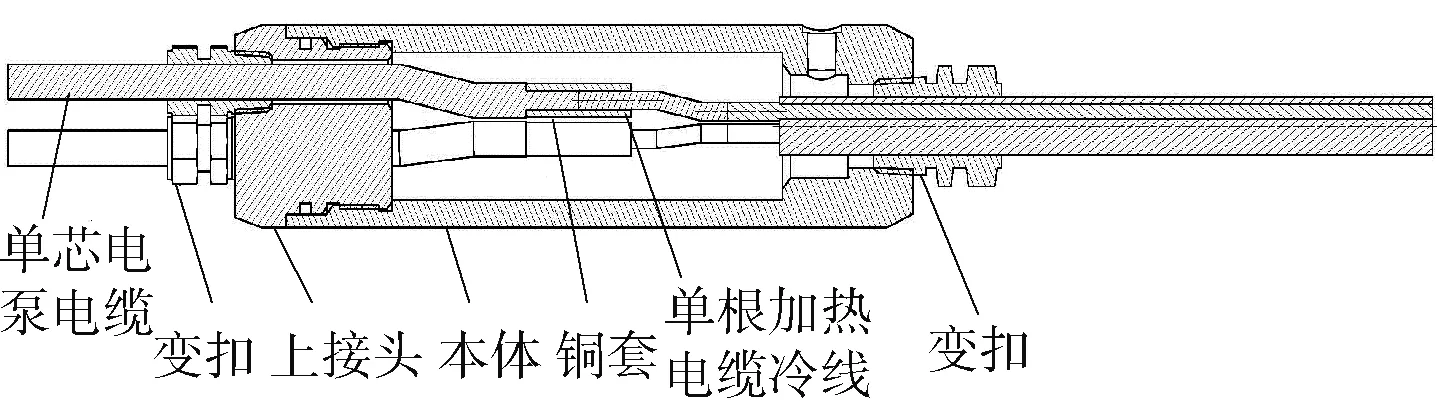

水平段电加热工艺中应用电缆转换接头将加热电缆与供电电缆建立连接,实现电力传输,是工艺管柱中的重要组成部分。电缆转换接头由变扣、上接头、本体、铜套等组成,其结构如图4。单芯电泵电缆(供电电缆)和单根加热电缆冷线(泵下伴热电缆)在转换接头本体中通过铜套连接,之后在本体中填充耐高温环氧树脂,实现绝缘。电缆转换接头外径为55 mm,长度为278 mm。

图4 电缆转换接头结构示意

为确保电缆转换接头在井下高温高压环境下正常应用,要求接头耐温不低于120 ℃,耐压不低于35 MPa,绝缘电阻值不低于20 MΩ。笔者设计了地面高温高压条件下转换接头的绝缘阻值测试工装。试验工装内装满水,工装壳体缠绕加热电缆,通过加热工装壳体进而加热工装内液体。堵头安装测温螺钉并连接铂热电阻,实时测量工装内液体温度。工装加压口连接压力计,实时测量工装内压力。绝缘电阻测量表连接电泵电缆露出的线芯与工装壳体,实时测量电缆转换接头绝缘阻值。

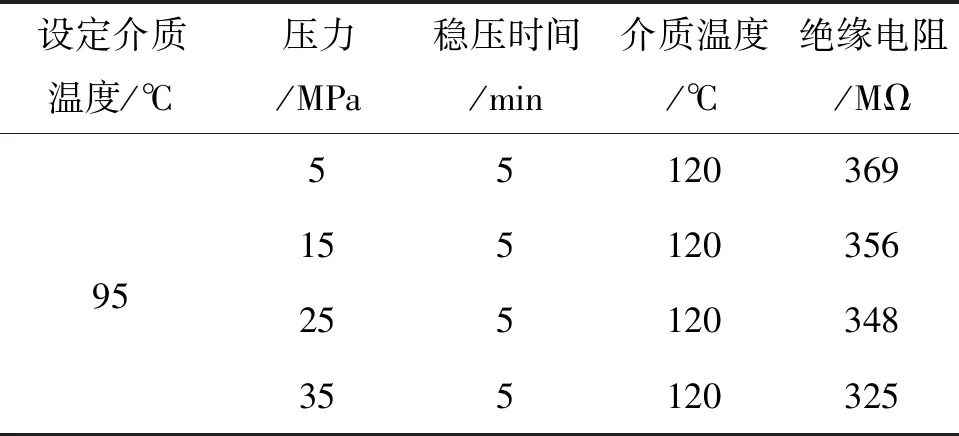

工装内压力按5、15、25和35 MPa进行提升,工装内液体加热至120 ℃,各压力点处稳压5 min,进行1次绝缘电阻测量并记录介质温度。在35 MPa,120 ℃条件下,电缆转换接头的绝缘阻值为325 MΩ,满足绝缘要求,试验结果如表1。

表1 电缆转换接头绝缘试验数据

3 水平井电加热井筒流体温度场计算

3.1 油层段温度场

以水平井油层段末端为起点,根据能量守恒定律,建立微分方程。

-Wdt=K0(t-tr)dl1+q0dl1

(1)

式中:W为产出液水当量,W/℃;t为井液温度,℃;K0为油层裸眼段井筒到地层的传热系数(单位管长),W/(m·℃);q0为油层段加热电缆单位长度放出的热量,W/m;l1为从油层段末端向水平段根部计算的距离,m;tr为油层段地层温度(tr认为是定值),℃,。

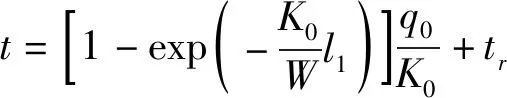

解方程得到油层段电加热温度分布为

(2)

3.2 水平段根部至电泵吸入口处温度场

从水平段根部到电潜泵吸入口处考虑泵下伴热电缆伴热,根据能量守恒定律,建立微分方程[11-12]

-Wdt+q1dl2=K1(t-tr+ml2)dl2

(3)

式中:K1为套管到地层的传热系数(单位管长),W/(m·℃);q1为泵下伴热段电缆单位长度放出的热量,W/m;l2为从水平段根部向上计算的距离,m;te为沿井筒地层温度,℃;tr为油层段地层温度,℃;m为地温梯度,℃/m;tj为段油层段出液温度,℃。

解方程得到井底至电泵吸入口处温度分布为

(4)

3.3 电潜泵内温度场

泵出口处原油温升来源于电机发热及小扁电缆发热[13],泵出口处原油的温度可以表示为

(5)

式中:tb为流体到达机组前的温度,℃;Dtm为电机发热使流体产生的温升,℃;Dtc为小扁电缆发热使流体产生的温升,℃;Nm为电机输入功率,kW;ηm为电机效率,小数;Q为产出流体的质量流量,kg/s ;C为流体比热容,J/(kg· ℃);I为电机的工作电流,A ;R为小扁电缆单位长度电阻,Ω;LS为小扁电缆的总长度,m。

3.4 泵出口至井口温度场

泵出口至井口段考虑电泵电缆和供电电缆的散热,能量守恒方程为[14-15]:

-Wdt+(qL+q2)dl3=K2(t-tep-ml3)dl3

(6)

式中:K2为从泵上油管到地层的传热系数(单位管长),W/(m·℃);q2为供电电缆单位长度发出的热量,W/m;qL为电泵电缆单位长度发出的热量,W/m;tep为泵出口处的地层温度,℃;l3为从泵出口向上计算的距离,m。

解方程得到泵出口至井口的温度分布为

(7)

4 典型井工艺应用设计

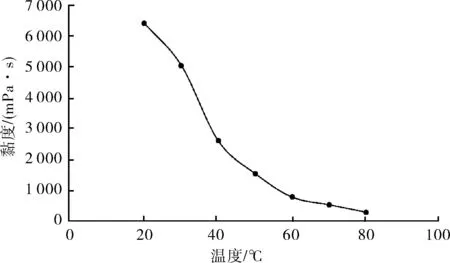

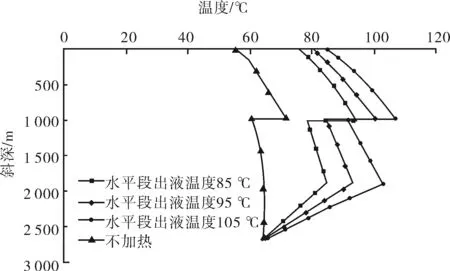

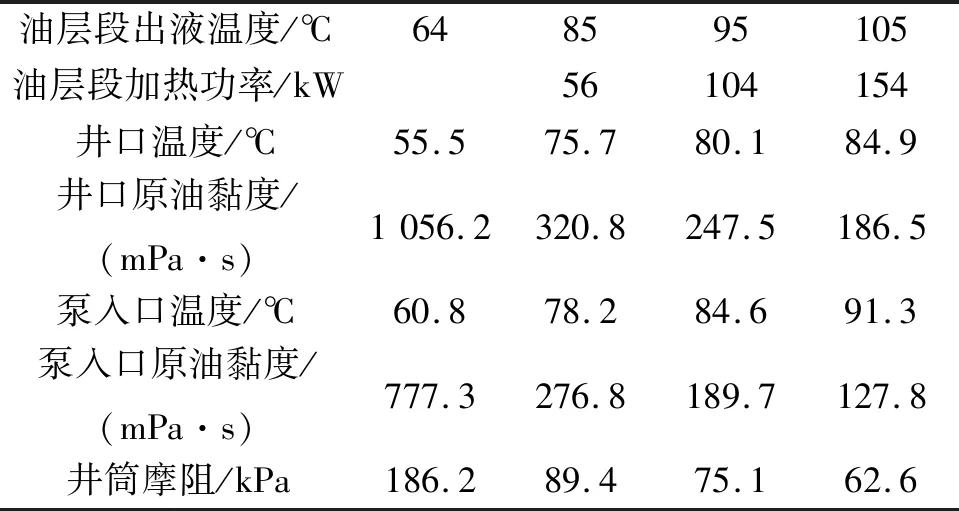

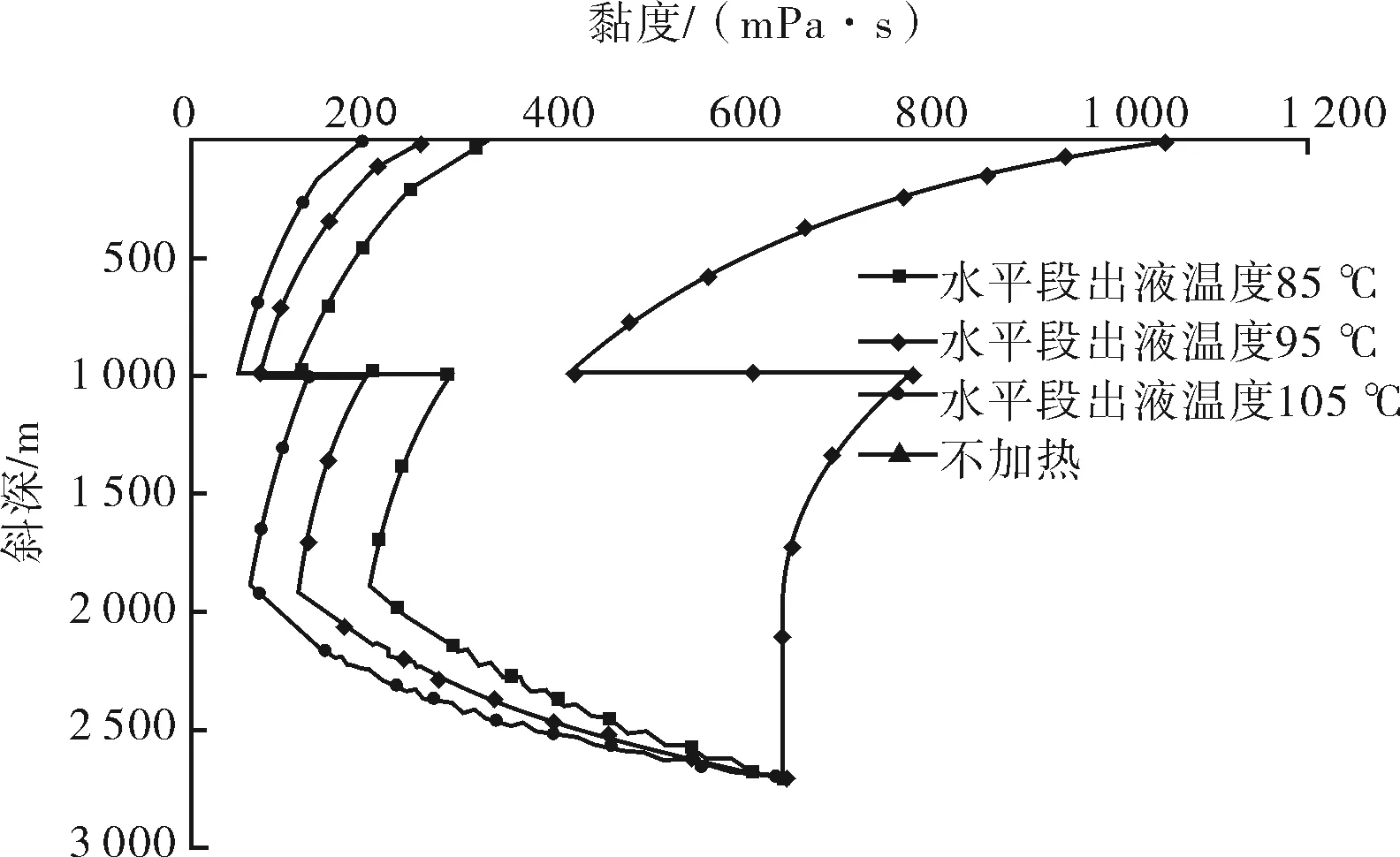

以P油田H05井为例,对该井进行油层段电加热模拟计算。H05井井深2 747 m,垂深1 415 m,储层温度64 ℃。水平段长度545 m,215.9 mm(8英寸)井眼裸眼完井,139.7 mm(5英寸)ICD控水筛管。电潜泵下深986 m。2020-05-06,H05井泵入口温度60.8 ℃,井口温度 55.5 ℃,日产油121 m3/d,日产气0.018×104m3/d,日产水6.55 m3/d。H05井实测原油黏温曲线如图6。

图5 H05井原油黏温曲线

图6 H05井不同油层段出液温度下的井筒温度分布曲线

油层段电加热工艺实施后,可以明显提高泵入口温度和井口温度,降低原油黏度及井筒摩阻。油层段流体温度由64 ℃加热到105 ℃,井口温度由55.5 ℃提高到84.9 ℃,泵入口温度由60.8 ℃提高到91.3 ℃,井口原油黏度由1 056.2 mPa·s降低到186.5 mPa·s,泵入口原油黏度由777.3 mPa·s降低到127.8 mPa·s,井筒摩阻由186.2 kPa降低到62.6 kPa。随加热功率增加,泵入口温度及井口温度增加,泵入口黏度及井口黏度降低,井筒摩阻降低,如图7~8。可见油层段电加热工艺可以保证油层段原油温度处于析蜡点以上,降低原油黏度,改善井筒原油流动性。

表2 H05井不同加热功率下原油流动性参数

图7 H05井不同油层段出液温度下的原油黏度分布曲线

5 结论

1) 稠油水平井油层段电加热工艺利用矿物绝缘加热电缆加热井筒原油,实现井筒选择性加热。悬挂封隔器以下水平段采用大功率导体均匀加热,电泵以下悬挂封隔器以上的斜井段采用小功率导体伴热。

2) 油层段电加热工艺中的关键工具为电缆转换接头,经高温高压环境下绝缘电阻测试,其绝缘性能满足井下使用要求。

3) 根据能量守恒定律,建立了水平井油层段电加热井筒流体温度场计算模型,对H05井进行电加热工艺设计评价。随加热功率增加,泵入口温度及井口温度增加,泵入口原油黏度及井口原油黏度降低,井筒摩阻降低。

4) 油层段电加热工艺可以提高井筒原油温度,降低井筒原油黏度,改善井筒原油流动性。