热处理对EP/CF及EP/CF/GF复合材料力学性能的影响

方 梅,谈昆伦,谈 源,许经纬,黄 明,张 娜∗

(1.江苏省高性能纤维复合材料重点实验室,常州 213000;2.郑州大学橡塑模具国家工程研究中心,郑州 450001;3.常州达姆斯检测技术有限公司,常州 213000)

0 前言

近些年来,汽车逐渐发展成为人们出行的重要交通工具,同时,人们对汽车质量要求也越来越严格[1]。我国对汽车产业的进一步发展提出了2个方面的要求:一方面是降低传统燃油汽车百公里的燃油耗;另一方面是新能源汽车的节能减排,二者均与汽车轻量化息息相关[2-3]。实现汽车轻量化不仅能解决汽车节能减排的问题,还能提高汽车的可操控性和安全性能。因此,汽车轻量化的需求十分迫切,已经成为未来汽车业界的重要发展趋势[4]。纤维树脂基复合材料具有优异的力学性能、良好的抗疲劳性、电绝缘性、热稳定性和耐化学腐蚀性等特点,使其在过去的几十年逐渐取代木材、金属材料等传统材料[5-10]。在所有的纤维增强聚合物中,碳纤维增强树脂基复合材料(CFRP)具有优异的综合性能,被广泛应用于各种结构和承载部件[11]。

汽车车身及结构件在生产过程中要进行“电泳”涂装工艺,整个车身材料都要经受一定时间的高温作用。由于纤维与基体在材料均匀性、热膨胀系数以及力学性能方面的差异,在高温环境下容易产生热应力,从而影响CFRP的力学性能[12-14]。CFRP中的树脂基体具有很强的温度敏感性,特别是当温度超过其玻璃化转变温度(Tg)时,它会在极限温度下发生老化,导致力学性能发生很大变化,碳纤维与树脂之间的界面也会受到热应力的影响,从而改变CFRP的力学性能[15]。因此,探讨高温对CFRP的性能影响为CF增强复合材料在车身部件的使用提供了指导和参考。

基于以上讨论,本文研究了热处理对CFRP力学性能的影响。系统比较了复合材料预制体的渗透率,以及热处理后CFRP的力学性能和Tg,并通过SEM观察了CFRP力学试验后样条的断面形貌。

1 实验部分

1.1 主要原料

EP,GE-7118A,环氧值为0.54~0.58 mol/100 g,惠柏新材料(上海)股份有限公司;

固 化 剂(GE-7118B),胺 值 为 470~570 mg[KOH]/g,惠柏新材料(上海)股份有限公司;

CF,T700SC-3K,科思创股份有限公司;

无碱玻璃纤维毡,300 g/m2,通莱化工复合材料有限公司。

1.2 主要设备及仪器

VARTM装置,自制;

万能试验机,INSTRON 5585,美国英斯特朗公司;

动态热机械分析仪(DMA),Q800,美国TA公司;

场发射扫描电子显微镜(SEM),Merlin Compact,德国卡尔蔡司股份公司。

1.3 样品制备

采用VARTM成型工艺制备复合材料:首先将防粘膜、CF编织布、脱模布、高孔隙率渗透膜、带孔防粘膜、真空袋膜依次铺在不锈钢钢板模具上。用密封胶密封真空袋膜和模具四周,外部有导流管连接真空泵,检查整个装备的气密性。然后将EP与固化剂按100∶30的质量比混合均匀,真空脱气15~20 min以去除气泡;在真空负压的驱动下,从装备的一端注入树脂,待CF编织布充分浸润后关闭真空泵,密封导气管口。室温(25℃)下固化24 h,70℃的烘箱中后固化6 h;最后,将所制备的CFRP从模具中取出;高温下对样品进行热处理。加热过程为:150℃下热处理20 min、165℃下热处理20 min、180℃下热处理30 min,热处理后自然冷却至室温(25℃)。

1.4 性能测试与结构表征

拉伸性能按GB/T 1040—2006测试,EP/CF和EP/CF/GF复合材料制备的样品用水切割机切割成170 mm×12 mm×1.52 mm的样条,拉伸速率为1 mm/min,标准距离为50 mm,每组至少测试7个样条并取其平均值;

弯曲性能按GB/T 9341—2000测试,样品尺寸为80 mm×10 mm×1.52 mm,弯曲速率为1 mm/min,跨度为25.8 mm,实验数据取7次测试结果的平均值;

动态力学性能测试:使用DMA分析复合材料的动态力学性能,测试过程中采用单悬臂梁模式,设置振动频率为5 Hz,以3℃/min的升温速率从40℃升温至120℃,样品尺寸为30 mm×10 mm×1.52 mm,实验数据取7次测试结果的平均值;

SEM分析:采用SEM观察CFRP热处理前后拉伸断口的形貌,加速电压为5 kV。

2 结果与讨论

按图1所示的纤维铺层方式通过VARTM法成功制备了EP/CF(6层CF)和EP/CF/GF(4层CF、1层GF毡)两种复合材料。经计算,EP/CF复合材料中纤维含量为67%(质量分数,下同),EP/CF/GF复合材料中纤维含量为63%。为了探究树脂对两种纤维材料的浸润性,对复合材料的渗透率进行了测试分析。

图1 纤维铺层示意图Fig.1 Schematic diagram of fiber layering

1856年,渗透力学的奠基人,法国著名科学家Darcy提出了著名的Darcy定律。利用宏观统计概念,将所有的流体与增强体纤维之间的相互作用总结概括为一个反映渗透性的参数,即渗透率。渗透率是纤维材料的固有属性,表征树脂流体流过增强体材料的难易程度,其数值越大,表明增强体材料对树脂流动行为的阻碍作用就越小[16-18]。在真空辅助成型时,假定树脂流经增强体材料的过程相当于不可压缩流体通过均匀多孔介质的过程。由如式(1)所示的一维Darcy方程[16]可知:

同时,体积流速Q又可由式(2)所得:

式中K——体系渗透率,m2

Q——体积流速,m3/s

ν——流速,m/s

A——垂直于流动方向的截面积,m2

φ——纤维体积分数

合并式(1)、(2)可得式(3):

式(3)变换可得式(4):

式(4)进一步变换积分可得式(5):

式中χ——树脂流动距离,m

t——流动相应距离所用时间,s

图2展示了树脂流动距离的平方与导流时间的关系,可以看出,两者成正比。根据Darcy定律对所得数据进行线性拟合,结果如表1所示。线性拟合所得相应斜率的数据越大,说明体系的渗透率越高。因此,添加GF毡后,复合材料的渗透性有一定程度的提高。这是由于纤维毡的松散结构促进了EP在纤维层间的流动,因此,加入一层GF毡能显著提高整个预制体在VARTM充模中的渗透率。

图2 树脂流动距离的平方与时间的关系曲线Fig.2 The square of flow distance of the resin as a function of time

表1 树脂流动距离的平方与时间的拟合结果Tab.1 Fitting results of flow distance of the resin as a function of time

图3为热处理前后0/90°EP/CF和EP/CF/GF的拉伸性能测试结果。图3(a)是EP/CF和EP/CF/GF这两种复合材料热处理前后的应力-应变曲线,可以看出,两种复合材料在热处理后其拉伸性能相比未热处理的CFRP均有所下降;同时还可得知,含有一层GF毡的EP/CF/GF复合材料,其拉伸性能明显低于热处理前的EP/CF的拉伸性能,这是由于加入GF毡后EP/CF/GF复合材料含胶量升高导致的。

图3 热处理前后0/90°EP/CF和EP/CF/GF的拉伸性能Fig.3 Tensile properties of 0/90°EP/CF and EP/CF/GF before and after heat treatment

结合图3(b)、(c)可知,EP/CF复合材料在热处理后其弹性模量和拉伸应变比未经处理的EP/CF分别降低了9.97%和11.36%,这可能是因为在高温处理过程中材料发生了物理老化,热处理后EP/CF力学性能的下降在可接受范围内。相比于EP/CF热处理前后力学性能的变化,热处理对EP/CF/GF拉伸性能的影响可以忽略不计。而由于EP/CF/GF复合材料中加入了结构较为松散的GF毡,无法更有效承受和传递载荷的作用,且EP/CF复合材料中CF的含量较高,因此EP/CF的拉伸性能优于EP/CF/GF(热处理前EP/CF的弹性模量较EP/CF/GF高25.14%,热处理后其弹性模量较EP/CF/GF高14.51%)。

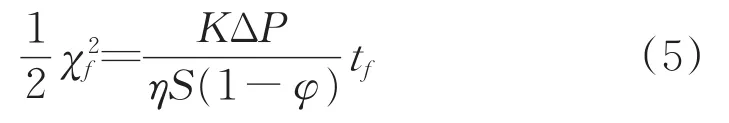

EP/CF和EP/CF/GF的弯曲性能如图4所示。由图4(a)可知,热处理对两种复合材料均造成了其弯曲性能的下降。图4(b)是两种复合材料弯曲弹性模量的结果,其中,EP/CF复合材料在热处理后,其弹性模量相比于未经热处理的复合材料下降了10.21%;EP/CF/GF复合材料的弹性模量在热处理后下降了3.65%。图4(c)反映了热处理对EP/CF和EP/CF/GF弯曲应变的影响,从图中结果可知,热处理对两种材料弯曲应变的影响相对较小,可以忽略不计。

图4 热处理前后0/90°EP/CF和EP/CF/GF的弯曲性能Fig.4 Flexural properties of 0/90°EP/CF and EP/CF/GF before and after heat treatment

同时,与EP/CF相比,添加GF毡后,复合材料的弯曲性能有所下降。这是因为GF毡是由非连续的短切玻璃纤维组成,结构松散,无法更有效承受和传递载荷的作用,因此加入GF毡的复合材料的弯曲性能相对较低。其中,未处理的EP/CF弯曲弹性模量较EP/CF/GF提高19.04%,热处理后的EP/CF弯曲弹性模量较EP/CF/GF提高12.01%。此结果充分说明CF在复合材料中起到主要承载外力的作用。

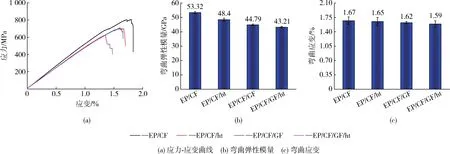

两种复合材料热处理前后DMA测试结果如图5所示。热处理后EP/CF和EP/CF/GF的损耗因子有所增加,然而Tg变化不大。这一现象说明高温导致材料中部分分子降解,这一结果进一步证实了热处理会导致复合材料的力学性能有一定程度的下降。

图5 热处理前后0/90°EP/CF和EP/CF/GF的损耗因子Fig.5 Loss modulus of 0/90°EP/CF and EP/CF/GF before and after heat treatment

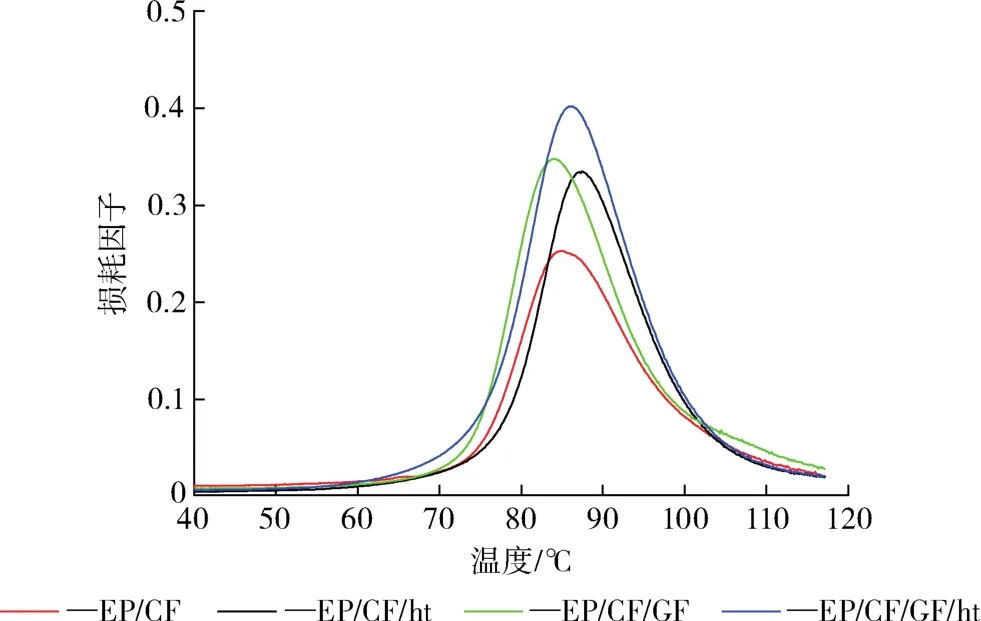

EP/CF和EP/CF/GF复合材料热处理前后的拉伸断口形貌如图6所示。图6(a)、(b)是未处理的EP/CF断裂后断口的微观形貌,对于热处理前的EP/CF而言,拉伸断口处暴露出成簇断裂的纤维,且纤维断口整齐,说明复合材料中纤维受力均匀。此外,纤维表面附着有大量基体,表明纤维与基体间结合良好。而在高温处理后,在断裂部位有大量的纤维碎片,纤维呈两头断裂,说明复合材料中出现了两个及以上的受力点,其原因可能是高温下复合材料发生老化,材料内部引入应力缺陷[如图6(c)、(d)所示]。这一结果表明,热处理降低了EP/CF复合材料的拉伸性能。

图6 断裂后0/90°EP/CF and EP/CF/GF样品的微观形貌照片Fig.6 Morphology of 0/90°EP/CF and EP/CF/GF after fracture

对比图6(e)~(h)可以看出,未处理的EP/CF/GF复合材料断口表面相对整齐,纤维断裂位置相对集中,而热处理后的EP/CF/GF纤维断裂位置较为分散,说明热处理造成材料内部受力不均匀。但是整体而言,EP/CF/GF热处理前后断口组织没有明显变化,因此其力学性能变化不明显。

3 结论

(1)GF毡松散结构使树脂预制体中更易流动,因此EP/CF/GF的渗透率较EP/CF大;

(2)热处理后的EP/CF的弹性模量和拉伸应变比未处理的分别降低了9.97%和11.36%,但对EP/CF/GF的影响较小;

(3)添加GF毡后,复合材料的弯曲性能较EP/CF有所下降;热处理前后2种复合材料的Tg均变化不大;

(4)未经处理的复合材料断口表面光滑,而热处理后的复合材料断口表面粗糙且有大量基体附着。因此,实际应用中,应考虑热处理对CFRP力学性能的影响。