面向航天产品部段仪器数字化装配的人机工程分析

蔡奇彧,贺飞飞,钟涵,陈勇,林磊

面向航天产品部段仪器数字化装配的人机工程分析

蔡奇彧,贺飞飞,钟涵,陈勇,林磊

(四川航天长征装备制造有限公司,四川 成都 610100)

为提高航天产品装配质量、缩短装配生产周期、改善现有装配模式,根据产品装配工艺特性,研究了部段仪器数字化装配的人机工程仿真建模方法与装配评价方法,利用DELMIA平台对部段仪器的装配过程进行了虚拟人机工程仿真,对装配工艺路径、操作视野可视性、装配空间可达性以及工作姿态舒适性进行分析,并对装配工艺的不足提出了建议与改进措施。仿真结果表明,该方法能有效预测航天产品部段仪器装配过程中潜在的问题,提供更为合理的工艺解决方案,为数字化装配工艺研究奠定基础。

航天产品;数字化装配;人机工程;DELMIA

人机工程学是运用生物学、生物力学、测量学、心理学等多交叉学科的原理和方法来对人体结构特性进行研究的新兴学科[1-2]。随着计算机辅助设计与制造、数字化装配、虚拟现实等新技术的飞速发展,人机工程理论与计算机技术的融合得到了较快速发展,并逐步应用于航天、汽车等高科技产业的工程领域[3-4]。

航天产品结构复杂、制造精度高、装配难度大、装配过程繁琐,随着我国航天事业的不断发展,产品装配生产的任务量与质量要求越来越高,传统装配生产模式已不能满足产品的任务需求,需进行面向数字化的转型升级。面向航天的数字化装配工程应用主要是采用数字化技术来实现三维模型定义、装配过程仿真和人机工程交互等,该类仿真技术的应用打破了“设计-制造-评估”的传统模式[5-6],同时也一定程度避免了实物验证带来的时间和物料成本浪费,使制造与设计端能协同交互,并更利于工程技术人员尽早发现设计缺陷,有利于操作人员迅速领会产品设计结构与装配工艺,帮助企业缩短产品研制周期,提高产品生产效率。

DELMIA是法国Dassault公司研制的一款面向制造过程的“数字化制造”平台系统,建立一个交互式结构产品、工艺与资源模型,使得整个设计过程能够对产品的工艺实时验证;其面向人机工程设计与分析的Ergonomics子模块能够建立不同比例、不同性别的人体模型,并对人体各种作业动作进行模拟分析,模拟人在不同姿态下的舒适度与活动范围。

1 人机工程模型构建

在该仿真平台系统中进行数字化装配的人机工程分析,需要创建一个与实际装配现场相对应的虚拟装配空间,用于在虚拟环境中按照实际装配流程进行装配过程的模拟演示,它主要包括人体模型、产品模型、工具工装模型、和虚拟生产现场等要素。

1.1 建立Manikin人体模型

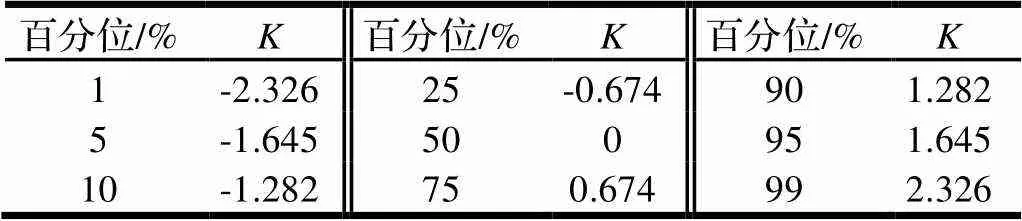

人体尺寸数据普遍用百分位P这种位置指标来标定,并将人群分为两部分,%的人小于等于该值,(100-)%的人大于该值,为变换系数,人机工程设计中与百分位值的对应关系如表1所示。通常统计方法中,并不罗列所有百分位,而是以均值与标准差表示,并使用正态分布曲线来计算,即:

式中:为任一百分位人体测量尺寸,mm;为人体测量尺寸均值,mm;S为人体测量尺寸标准差,mm。

表1 百分位与变换系数

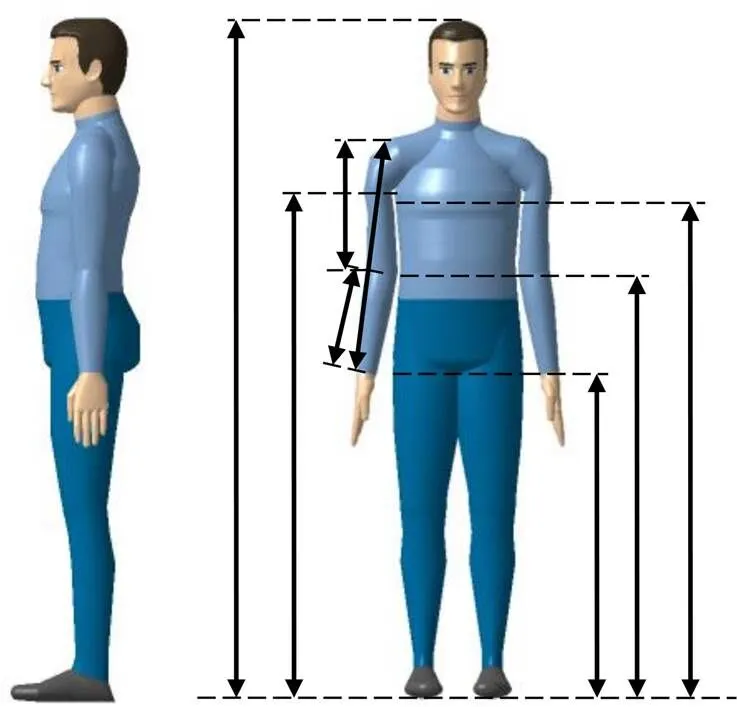

本文选用25~35岁、百分位为95%的男性人体尺寸作为模型参考,如图1所示。

利用DELMIA软件Human Builder模块创建虚拟人manikin模型,该模块能够创建不同国籍、性别、人体百分位的数字模型,并可编辑其中的身高、臂长、腿长等信息[7],实现精确的人机工程仿真,虚拟人体模型如图2所示。

1.1~4.10为人体主要的测量部位和重点关注尺寸。

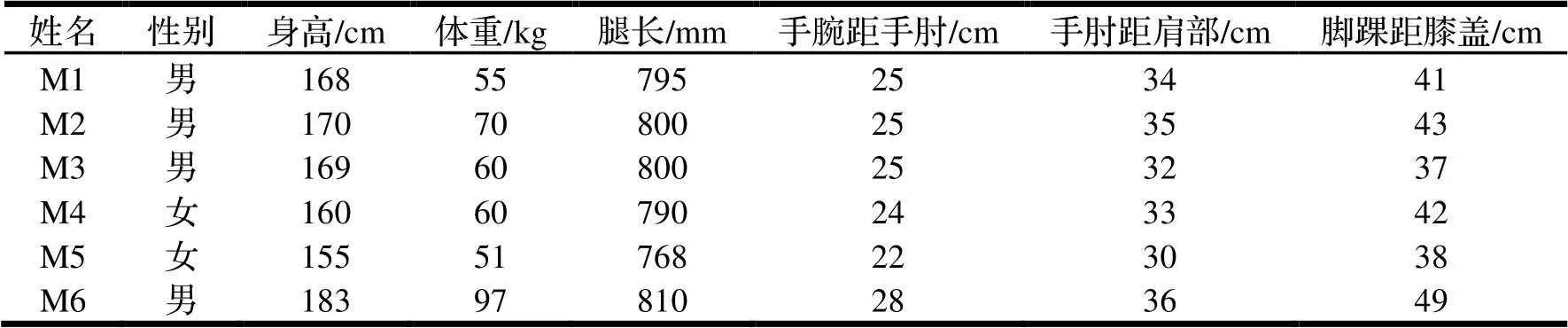

创建符合生产实际的人体模型能够更好地进行装配过程人机工程分析。结合装配现场操作人员的具体生理尺寸,建立装配车间虚拟人体模型库,并对该库人员的身高、体重、腿长、臂长等主要关节参数进行统计和设定,使更加符合实际装配过程中人体的尺寸参数,具体设定数值如表2所示。

本文利用实际测量尺寸,在仿真环境中建立了装配该部段的人体模型,提高了虚拟仿真真实度。

1.2 创建装配工具模型

在生产现场的部段仪器装配过程中需要运用的工具工装主要有工作凳、周转箱、卡尺、力矩扳手、钳子等,按实物大小创建其三维模型有助于提高后续人机装配仿真分析的精度与真实度。操作人员在装配过程中传递、搬运、抓取工具的工作业场景如图3所示。

1.3 创建装配虚拟环境

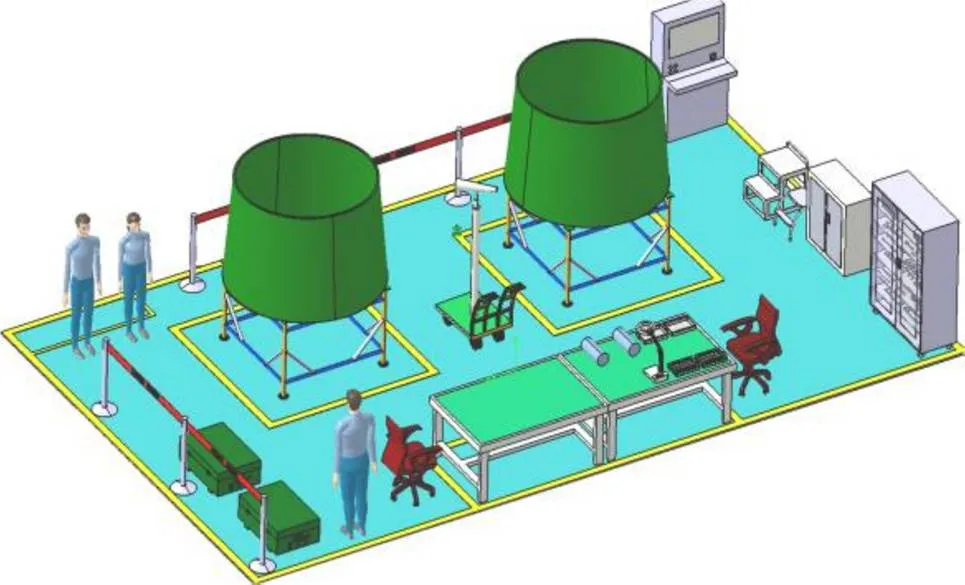

装配虚拟环境的创建是在导入产品模型、工具工装模型、人体模型和装配现场环境模型的基础上,利用DELMIA软件中Assembly Design模块建立部段仪器模型、工装工具模型、人体及生产现场的关联关系,从而完成装配的虚拟场景搭建。如图4所示。

图2 Manikin人体模型

表2 装配操作人员关键关节尺寸参数

图3 操作人员作业场景

1.4 基于模型的人机仿真驱动

仿真运行过程就是操作人员装配仿真的过程,表现为虚拟环境中各模型在特定时间点执行某装配操作[8-10]。运用Human Task Simulation模块创建人体的一系列装配工艺动作,然后导入至Process工艺树中驱动仿真,该过程的装配顺序规划如图5所示。

2 人机工程装配评价

利用DELMIA软件提供的基于模型包络的即时干涉检查技术,对该航天产品部段仪器的装配过程进行干涉仿真模拟,若仪器虚拟装配过程存在操作人员手持工具与产品组件发生干涉,则会自动停止并报警,有助于设计人员即时做出工艺修正。保证整个仿真过程无干涉是后续利用人机工程分析装配合理性的前提。

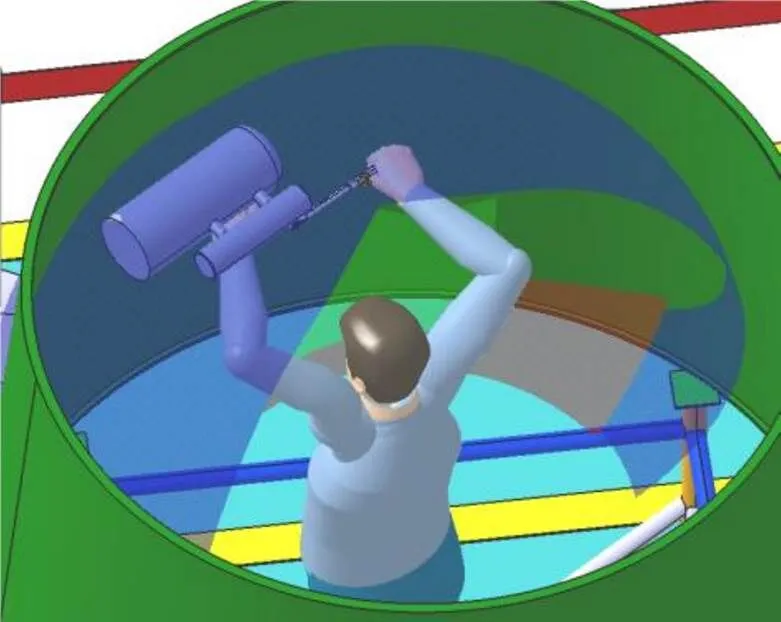

2.1 可视性分析

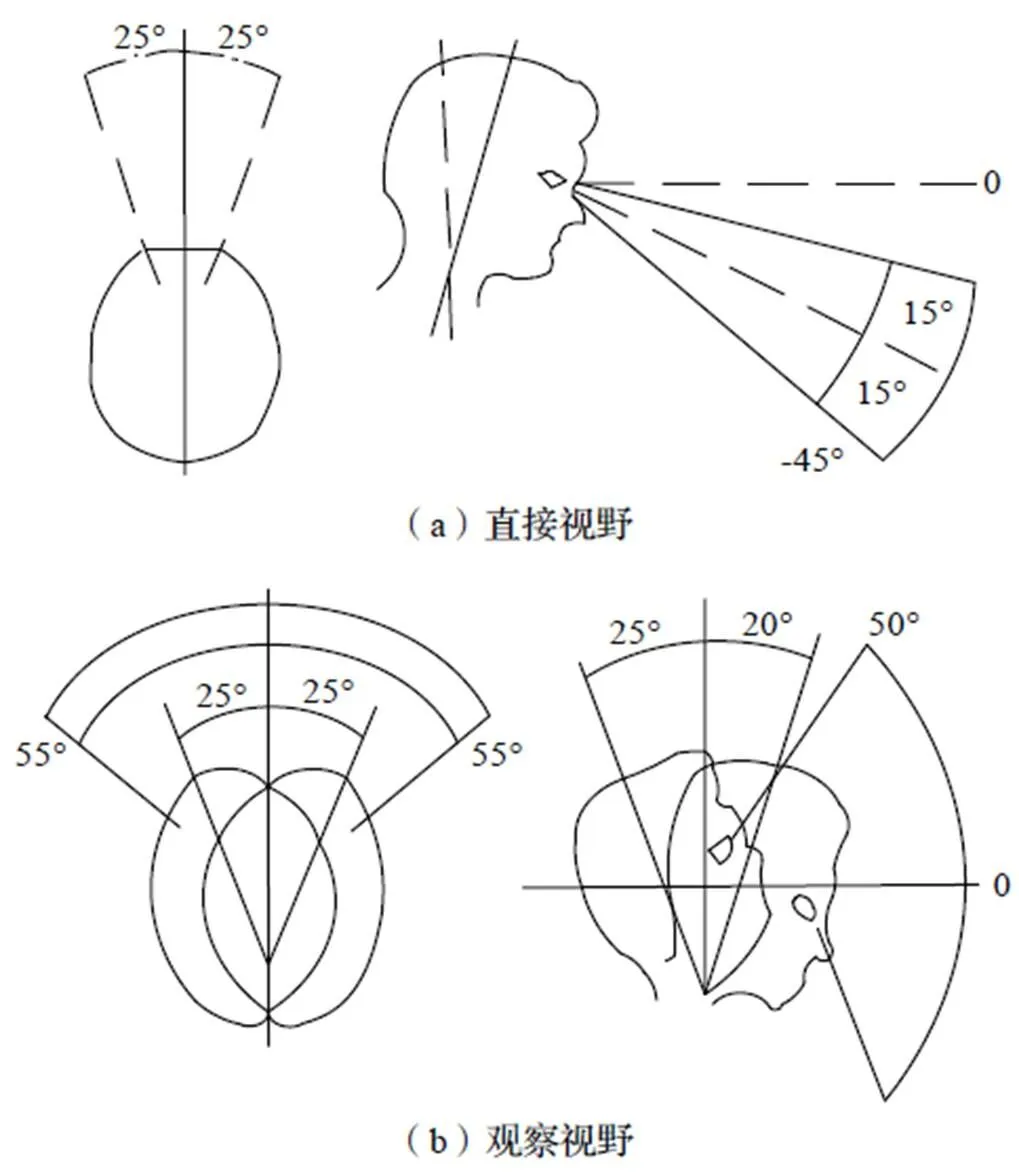

通过操作人员视野,查看仿真环境中装配对象的可视性,尤其在狭小空间内,检测其可视性是否合理,部段装配中某仪器装配过程中的空间视野如图6所示,同时结合人机工程原理对其装配可视性的优劣进行分析。

图4 装配虚拟环境布局

图5 装配顺序规划

可视性优劣:区域A>区域B>区域C

实际装配过程中常常因为空间狭小和多人协同装配而影响彼此的操作视野。本文中,要完成仪器的精准装配,往往需要其中一人调整姿态,保证视野从区域或适度调整到区域的范围内。因此,很有必要利用虚拟环境对操作人员的视域进行分析。人的视野分为直接和观察两类。直接视野指保证头部不动情况下人眼所视的范围,观察视野指身体不动情况下转动头部和人眼所视的范围,如图7所示。

图7 操作人员视野窗口

针对图6右侧操作人员视野遮挡问题,有:

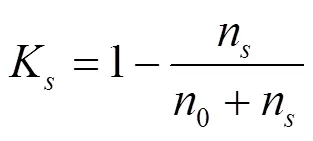

式中:K为物体被遮挡的程度;n为被遮挡视野面积,mm2;0+n为视野总面积,mm2。

当K为0.6~0.75时,可视为操作人员处于较合适的视域空间。本文利用式(2)对部段内装配某仪器限位螺钉的人员视野进行了计算与分析,得到该人员装配的K=0.34,装配过程该人员的视野较差,需改变操作者姿态调整视野至合理范围,甚至需借助反光镜应对不可视、盲操作装配的工况。

2.2 可达性分析

装配可达性是度量仪器的可装配性,也是分析被装配仪器是否处于操作人员操作范围内以及操作的难易程度。通过对斯夸尔斯操作伸及区域的研究,提出了操作人员在装配仪器过程中的上肢伸及域[11]。装配操作人员M2的手臂操作空间如图8所示,其中阴影部分为手部到肩关节的区域,是最合理的作业区域。

利用DELMIA软件提供的人体上肢伸及区域空间分析功能,对部段中的关键仪器装配进行模拟分析,得出操作人员在施加力矩时上肢的装配可达性,整个仪器在部段装配过程中操作人员上肢伸及区域如图9所示。分析结果表明,操作人员装配姿态符合操作可达性,但不在最合理的作业区域内,整体操作过程中,上肢均位于头部以上关节位,将加大操作人员手臂负荷,建议在该类仪器装配时使用工作凳以提高作业身位或通过智能升降平台降低部段放置高度以达到斯夸尔斯操作伸及的合理区域。

图8 斯夸尔斯操作伸及区域(单位:mm)

2.3 舒适性分析

舒适性分析是对操作人员在装配过程中产生的生理疲劳进行分析,并对操作人员在进行装配作业时是否处于最佳姿势进行判别。部段内的操作区域空间狭小且各种仪器、电缆分布密集,长时间工作在这样的环境中会造成操作人员的舒适度降低。因此,评估操作人员的装配作业姿态,对于提高人员装配效率具有重大实际意义。

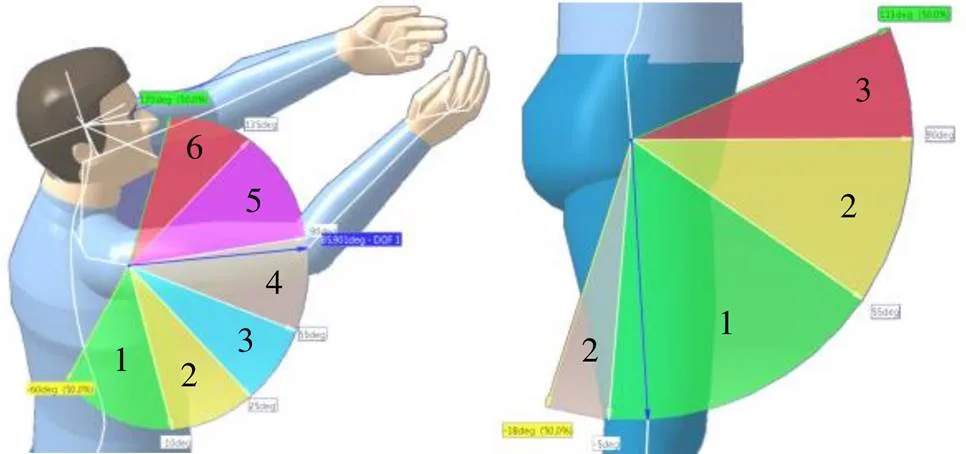

图9 仿真环境下操作人员上肢伸及区域

装配过程中,操作人员的基本姿态包含:屈/伸(减少/增加身体上下间夹角)、外展/内收(肢体远离/移向身体中轴线)、内旋/外旋(身体沿纵向轴转动)。人体姿态的变化均依靠对应关节角度的变化,因此分析各关节的舒展角度对于判别人体最佳舒适度有直接的影响。利用DELMIA对操作人员装配仪器时的姿态关节合理程度进行分析并优化,设定相应角度范围内的评价依据,可以得到舒适度区域的分数,结合RULA分析共同给出操作人员的姿态评价,如图10、图11所示。

仿真分析表明,对于产品总装车间身高最高183 cm的操作者M6而言,双手不对称姿态装配重型仪器且单臂持续托举状态下会严重影响舒适性,长期持续作业将对身体上肢及腰椎均造成严重损伤,而该安装作业位置仅能容纳两人协同操作,均不宜在该姿态下持续作业,建议提高操作者身位或降低安装支架台以增强操作者舒适度;在从工作台搬运到部段内装配的过程中,该状态下一个操作者搬运所能负载的推荐重量极限为9.5 kg,对比该仪器的重量23 kg,建议多人协同搬运或采取其他机械电气设备进行运输。

1~6表示操作人员单臂持续托举仪器时,肩与髋关节的舒适度区域,其中1为最舒适区、2为次舒适区,以此类推。

图11 搬运仪器的舒适性及RULA分析

3 人机装配优化建议

结合部段仪器装配的实践经验,提出以下建议,其中人机装配优化方案如图12所示。

(1)改善现有产品托架台,工位采用可自由升降装置,以满足不同高度产品的安装,使产品装配作业高度始终处于操作者的斯夸尔斯操作伸及合理区域,降低操作者的劳动强度,提高装配作业舒适性。

(2)运用助力机械装置,实现大、重型仪器在工位内的辅助抓取、移动和定位装配,减少在部段内装配作业人员的数量,提高装配效率及人员作业功效。

(3)改变现有人工搬运模式,运用AGV(Automated Guided Vehicle,无人搬运车)实现产品部段、待装仪器、工具工装的自动物流配送,减少操作者多区域转运和多工位搬运产品,降低操作者劳动强度。

图12 人机装配优化方案示意

4 结束语

对于航天产品制造精度高、装配难度大、装配过程繁琐、装配模式传统等诸多问题,本文从人机工程的角度分析了人体测量的关键尺寸参数,建立了厂房环境、工具工装及产品模型,并在DELMIA软件的DPM模块中搭建了真实的仿真环境,且引入具有实际装配人员生理参数的虚拟人体模型,运用Ergonomics模块对部段仪器装配过程进行人机仿真;分析了整个装配过程的可视性、可达性、姿态舒适性等方面,得出了现有装配存在的些许问题并给出一定的装配优化建议。实践证明,运用数字化仿真方法能够快速分析装配过程的工艺缺陷,有助于提高产品装配质量、缩短研制周期、提高生产效率。

[1]郭伏,钱省三. 人因工程学[M]. 北京:机械工业出版社,2005:6-12.

[2]王恩亮. 工业工程手册[M]. 北京:机械工业出版社,2006:198-201.

[3]丁玉兰. 人机工程学[M]. 上海:上海交通大学出版社,1999.

[4]郑玉冬. 浅谈人机工程分析软件在虚拟制造中的应用[J]. 机械,2010(S1):45-47.

[5]熊晶,杨龙. 人机工程研究在高速列车虚拟装配中的应用[J].装配制造技术,2012,(7):13-16.

[6]蔡奇彧,钟涵,陈勇,等. 基于人机工程的某航天复杂柔性装备虚拟装配技术研究[J]. 航天制造技术,2020(5):5-8.

[7]尹良. 基于虚拟装配仿真的人机工效分析[D]. 武汉:华中科技大学,2012.

[8]何迪,柳存根. 基于DELMIA的船厂生产过程仿真[J].船舶工程,2012,34(3):68-71.

[9]李林杰,刘鸿印,王广欣,等. 基于DELMIA的铁路货车组装生产过程仿真与研究[J]. 机械,2015,42(12):26-28.

[10]姚理,刘慧琴,何小国,等. 基于CATIA中DELMIA的虚拟装配技术的应用[J]. 机械,2014,41(2):46-50.

[11]陈波. 实用人机工程学[M]. 北京:水利水电出版社,2013:54-57.

Ergonomic Analysis of Digital Assembly of Instruments for Aerospace Products

CAI Qiyu,HE Feifei,ZHONG Han,CHEN Yong,LIN Lei

( Sichuan Aerospace Changzheng Equipment Manufacturing Co.,Ltd., Chengdu 610100, China )

In order to improve the assembly quality of aerospace products, shorten the assembly production cycle, and improve the existing assembly mode, the ergonomic simulation modeling method and the assembly evaluation method of the digital assembly of the instruments are investigated based on the characteristics of product assembly process, and the virtual ergonomic simulation of the assembly process of the instruments is conducted through the DELMIA platform, the assembly process path, the visibility of the operation field, the accessibility of the assembly space and the comfort of the operator’s working posture are analyzed, and the suggestions and improvements for the instrument assembly process are proposed. The simulation results show that this method can effectively predict the potential problems in the assembly process of aerospace products, and provide more reasonable process solutions, which laid a foundation for the research of digital assembly process.

aerospace products;digital assembly;ergonomics;DELMIA

TH164

A

10.3969/j.issn.1006-0316.2021.09.011

1006-0316 (2021) 09-0074-07

2020-10-20

国家自然科学基金委员会-中国航天科技集团有限公司航天先进制造技术研究联合基金(U1737203);四川省科技计划(2020YFG0196)

蔡奇彧(1989-),男,四川德阳人,硕士研究生,工程师,主要从事航天器先进装配制造及数字化仿真技术研究工作,E-mail:caiqiyu0727@163.com。