分子动力学模拟预测链中改性溶聚丁苯橡胶结构与性能关系及温度依赖性

李佳萱,李仪凡,韩雅灵,任童威,韩天航,罗振扬,罗艳龙

(南京林业大学 理学院,江苏 南京 210037)

丁苯橡胶是由丁二烯和苯乙烯聚合而成的无规共聚物,是产量最大、工业化最早的橡胶之一。丁苯橡胶的性能非常接近天然橡胶,其加工性、耐磨性以及耐老化性能较好,与填料相容性以及与其他橡胶的并用性也较好[1]。工业生产中常采用乳液聚合和溶液聚合生产丁苯橡胶,其产物分别是乳聚丁苯橡胶(emulsion-polymerized styrene butadiene rubber,ESBR)和溶聚丁苯橡胶(solution-polymerized styrene butadiene rubber,SSBR)[2]。其中,SSBR兼具优良的抗湿滑、低滚动阻力性能,以及硫化速度快等特点,被广泛应用于防滑轮胎、绿色轮胎等[3]。随着节能环保要求的不断提高,降低滚动阻力、提高燃油经济性成为轮胎研究的重要方向。而SSBR作为绿色轮胎的重要材料,通过SSBR的大分子结构设计以期提高其综合性能一直是化学和材料学家致力的方向。

为了改善复合材料的性能,通常会对橡胶基体进行改性,主要包括对其进行链中官能化、末端改性以及偶联改性等。而链中官能化又包括链中接枝、链中环氧化、引入第三单体等[4]。如李福崇等[5]研究发现链中环氧化SSBR能明显提高白炭黑的分散性。CALDEMS等[6]将马来酸酐接枝到丁苯橡胶上,发现所得产物的均一性、力学性能、耐疲劳性和耐磨性能均有较大改善。郑涛等[7]研究链末端改性SSBR对轮胎胎面胶性能的影响,发现其有效改善了轮胎的制动性能和生热性能。所以对橡胶分子链进行改性已成为提高SSBR综合性能的重要手段。然而,传统改性SSBR的开发多依赖经验和试错法实验,结构与性能关系多为定性分析,缺乏系统的研究和定量的结论。

分子模拟在解释现象、建立理论、预测性能方面有独特的优势,相比传统的实验方法具有成本低、效率高的优点。因此本研究通过分子动力学模拟预测了改性SSBR结构与性能的定量关系,以期为开发高性能SSBR的分子结构提供理论指导。本研究首先通过分子模拟软件构建了未改性SSBR、3-巯丙基三乙氧基硅烷改性SSBR以及3-巯基-1-丙醇改性SSBR的分子结构,然后预测了SSBR的玻璃化温度、导热系数、氧气的渗透率、介电常数和溶解度参数等性能以及性能的温度依赖性,从而构建结构与性能的定量关系。使用3-巯丙基三乙氧基硅烷和3-巯基-1-丙醇改性的目的是SSBR使用时通过要加入白炭黑填料作为补强剂,而极性很强的白炭黑与非极性的SSBR相容性差,导致白炭黑易在SSBR中团聚。而3-巯丙基三乙氧基硅烷和3-巯基-1-丙醇对SSBR改性是利用巯基和SSBR上1,2-丁二烯上的双键发生的点击化学反应,该反应具有反应速率快、反应条件温和的特点,因此能利用该反应方便地在SSBR分子链中间引入羟基和三乙氧基硅烷,极性的提高可能提高SSBR和白炭黑的相容性。另外,三乙氧基硅烷的引入还可以和白炭黑表面的羟基发生反应,从而提高SSBR和白炭黑的相互作用,提高复合材料的性能。

1 建模和模拟

未改性SSBR、3-巯丙基三乙氧基硅烷改性SSBR以及3-巯基-1-丙醇改性SSBR分别命名为SSBR1、SSBR2、SSBR3。SSBR分子链中所包含的结构为1,2-丁二烯、1,4-丁二烯和苯乙烯以及所用的改性分子,分子的结构式如图1所示。改性后的SSBR结构如图2所示。根据报道[4],3-巯丙基三乙氧基硅烷和3-巯基-1-丙醇上的巯基与1,2-丁二烯上双键通过巯基-烯的点击反应,从而将两种改性分子接枝到SSBR的大分子链上。

图1 分子结构:(a)苯乙烯单体,(b)1,2-丁二烯重复单元,(c)1,4-丁二烯重复单元,(d)3-巯丙基三乙氧基硅烷,(e)3-巯基-1-丙醇。白、灰、红、浅黄、深黄球分别代表氢、碳、氧、硫、硅原子Fig.1 Molecular structures: (a) styrene monomer, (b) 1,2-butadiene repeat unit, (c) 1,4-butadiene repeat unit, (d) 3-mercaptopropyltriethoxysilane , (e) 3-mercapto-1-propanol. The white, gray, red, light yellow, and dark yellow balls represent hydrogen, carbon, oxygen, sulfur, and silicon atoms, respectively

图2 (a) 3-巯丙基三乙氧基硅烷与SSBR的反应式和(b) 3-巯基-1-丙醇与SSBR的反应式Fig.2 (a) Reaction formula of 3-mercaptopropyltriethoxysilane and SSBR and (b) reaction formula of 3-mercapto-1-propanol and SSBR

本研究所用的分子动力学模拟软件为Material Studio,所用的模拟模块为Synthia模块。Synthia模块可以在较大范围内预测非晶均聚物和无规共聚物的热力学、力学和输运性质。Synthia的关键优势在于,它使用了连通性指数,而不是基团贡献指数。这意味着不需要基团贡献的数据库,就可以预测由以下九种元素组成的聚合物的性质:碳、氢、氮、氧、硅、硫、氟、氯、溴。该方法是基于JOZEF BICERANO的研究[8]。在Synthia模块中相关参数的设置如下:聚合物的相对分子质量设为106g/mol,模拟温度逐步从223 K升温到373 K。李润明等[9]利用一系列升温测试得到了EVA胶膜复数黏度和动态模量与温度之间的性能演变关系。而共聚物的化学组成如表1所示。

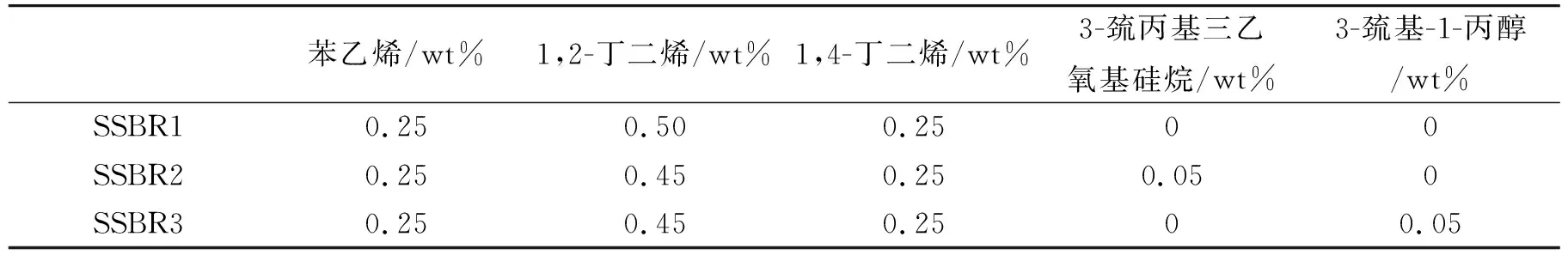

表1 三种SSBR的化学组成Table 1 The chemical composition of three SSBRs

2 结果与讨论

2.1 玻璃化温度

玻璃化温度(Tg)是玻璃态转变为高弹态时所对应的温度,是高分子材料性能的重要参数。在轮胎的设计与生产中,Tg是橡胶能够使用的最低温度,是判定轮胎力学性能和基本性能如分子链柔顺性和耐寒性等性能指标的重要参数[10]。因此研究改性后橡胶的Tg具有较大的实际意义。在模拟中,通过密度-温度曲线的拐点拟合计算聚合物的Tg是常用的方法[11]。本模拟中,在223 K和273 K的温度范围内,以15 K为间隔进行模拟升温。得到密度与温度的关系后并作图,并对数据点进行拟合,拐点处就是Tg,如图3所示。结果表明,Tg的大小如下:SSBR1>SSBR2>SSBR3。即改性后SSBR的Tg将下降,且3-巯丙基三乙氧基硅烷改性SSBR和3-巯基-1-丙醇改性的SSBR相差不大。这可能是因为改性后的SSBR分子链的空间位阻增加,导致Tg下降。

图3 密度-温度曲线:(a)SSBR1、(b)SSBR2、(c)SSBR3Fig.2 Density-temperature curve: (a) SSBR1, (b) SSBR2 and (c) SSBR3

2.2 导热系数

橡胶对于热是不良导体,导热系数是研究橡胶的热力学性能重要的指标。在轮胎使用过程中,刚开始是其内的温度与外界的温度是同样的,属于稳态阶段,而到了后进入非稳态阶段,如果材料的导热性能较差会出现局部温度过高的现象,热量不能及时散出,进而导致轮胎破坏,因此要求轮胎材料的导热性能要好[12]。因此,研究橡胶的导热性能对于轮胎的持续使用、安全性有着重要的参考意义。3种SSBR的导热系数-温度曲线如图4所示。可以发现导热系数随着温度的升高逐渐增加,在280 K左右时随着温度的升高开始下降,对比改性后的丁苯橡胶导热系数略有提高,但均在283 K时出现最大值,约为0.151 W/(mK)。

图4 三种SSBR的导热系数-温度曲线Fig.4 Thermal conductivity-temperature curve of three SSBRs

2.3 氧气渗透率

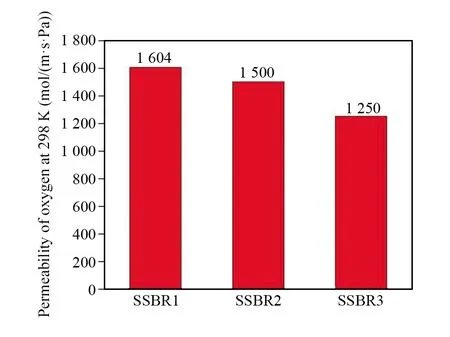

XING等[13]指出引起轮胎老化的原因大致有两点:一是由于长久使用轮胎机械损伤的不可逆变化,二则是由于轮胎在使用过程中的氧化行为。如果橡胶的氧的渗透率太高,则会大大降低轮胎的使用性能。不同结构的SSBR在298 K下的氧气渗透率如图5所示。结果表明3-巯丙基三乙氧基硅烷改性SSBR的氧气渗透率比纯SSBR减少了6.25%左右。3-巯基-1-丙醇改性SSBR比纯SSBR的减少了22%,改善效果明显。

图5 不同结构的SSBR在298 K下的氧气渗透率Fig.5 Oxygen permeability of SSBR at 298 K

2.4 介电常数和溶解度参数

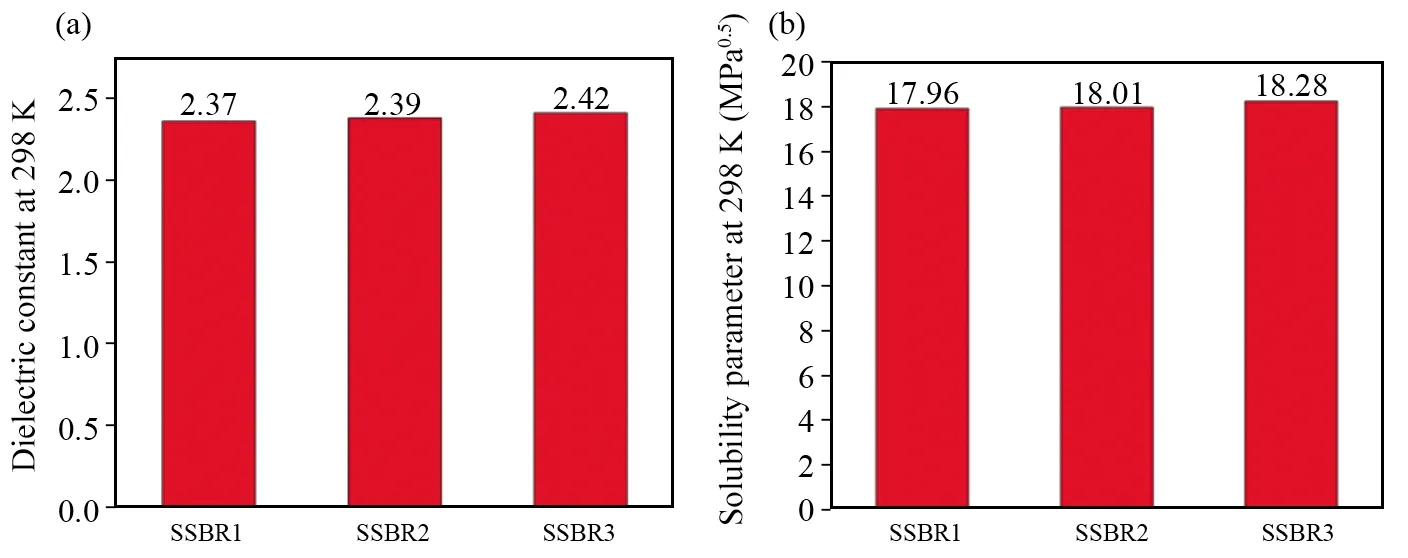

介电常数是电介质的参量,可以作为在电场下衡量电介质的极化行为或储存电荷能力的参数,也能够反映聚合物的极性大小。溶解度参数是衡量材料相容性的一个参数,也可以反映聚合物的极性。在轮胎应用中,具有较高的介电常数和溶解度参数意味着它具有高的耐高频性和击穿强度[14]。图6给出了三种SSBR在298 K时的介电常数和溶解度参数。结果表明3-巯丙基三乙氧基硅烷和3-巯基-1-丙醇改性的SSBR介电常数比纯丁苯橡胶的介电常数均有提高,溶解度参数的变化也有同样的趋势。值得注意的是,Synthia模块的优势在于能快速预测聚合物的结构与性能关系,尤其在改变结构预测性能趋势变化上有独一无二的优势。不像实际实验,该模块能区别出材料的微小性能差别,给出趋势预测。因此,虽然全文中的数据改性前后看着区别不大,但是通过这些数据的微小差别,我们还是能看出材料性能随着结构的变化趋势。

图6 三种SSBR在298 K时的(a)介电常数和(b)溶解度参数Fig.6 (a) Dielectric constant and (b) solubility parameters of three SSBRs at 298 K

3 结论

通过分子动力学模拟分别研究了未改性、3-巯丙基三乙氧基硅烷和3-巯基-1-丙醇改性的SSBR的玻璃化温度、介电常数、溶解度参数、导热系数、氧气渗透率。其中,改性后玻璃化温度降低,而介电常数、溶解度参数、导热系数均有所提高,且3-巯基-1-丙醇改性的SSBR最高。SSBR改性后性能提升最明显的是氧气的渗透率,3-巯丙基三乙氧基硅烷改性SSBR的氧气渗透率比纯SSBR减少了6.25%,而3-巯基-1-丙醇改性SSBR比纯SSBR的减少了22%。从结构来看,3-巯基-1-丙醇改性后的性能优于3-巯丙基三乙氧基硅烷改性后的性能,这可能是因为3-巯基-1-丙醇极性更强,改性后分子链间相互作用力更强,从而导致材料具有更高的溶解度参数、介电常数、更低的氧气渗透率。而改性后Tg降低可能是因为改性剂的空间位阻效应,使分子链堆砌不紧密造成的。