流水线镁电解生产中氧化镁对镁产量的影响研究

付勇兵

(1.攀钢集团攀枝花钛材有限公司,四川 攀枝花 617000;2.攀钢集团有限公司 海绵钛分公司,四川 攀枝花 617000)

镁于1775年被发现,电解炼镁已有近200年的历史[1]。镁是海绵钛生产还原工序的重要原料,电解法制镁是镁钛联合企业中镁电解工序生产金属镁的重要方法。金属镁价格昂贵,占海绵钛生产成本的20%。随着海绵钛行业竞争越来越激烈,降低镁制造成本成为各海绵钛企业在竞争中求生存的首要任务。攀钢海绵钛200±10 kA流水线镁电解生产线自投产以来,产镁能力不高的问题仍未得到彻底解决。

本文通过对流水线镁电解工序三个影响镁产量提高的因素-氧化镁量、槽温、尾槽液位进行试验及研究,提出一系列解决措施,经生产验证,提高了流水线镁电解生产线镁产量,降本增效效果显著。

1 镁电解流水线工艺流程及现状

1.1 镁电解原理

氯化镁电解反应,见式(1)。

(1)

流水线镁电解是在比金属镁熔点(651 ℃)高的温度下通直流电,将MgCl2-KCl-NaCl三元熔盐体系中的MgCl2电解为金属镁和氯气的过程[2]。因MgCl2分解电压较其它电解质中KCl、NaCl低,阳极将优先发生式(2)的反应生成氯气,阴极则优先发生式(3)的反应生成金属镁[2]。

2Cl--2e=Cl2(↑)

(2)

Mg2++2e=Mg

(3)

根据法拉第定律,在镁电解过程中,通过1 A.h电量时可以在阴极上析出0.4535 g金属镁[1]。

1.2 镁电解生产工艺流程

高温氯化镁熔体通过抬包车运输至镁电解,与固体原料氯化钾和氯化钠从头槽加料口加入,熔盐电解质由头槽流入1#、2#电解槽,然后流入3~28#槽,在槽内电解产生阳极氯气和粗镁。阳极氯气经过氯压机系统处理后,送至氯化精制作业区使用。粗镁流至尾槽,抽至精炼工序处理后送还原蒸馏作业区使用。尾槽电解质再用泵抽至头槽形成流水线镁电解循环生产。镁电解系统工艺流程参见图1。

图1 镁电解工艺流程图

1.3 流水线镁电解槽基本状况

本文以攀钢海绵钛镁电解精炼作业区的流水线镁电解为依据,其电解槽剖面图参见图2。

图2 流水线镁电解槽的基本结构

由图2可见,流水线电解槽采用双电解室+中间集镁室的布置方式,由铸铁和石墨浇铸而成的阳极从槽底插入电解室,可有效防止石墨电极的氧化损耗。每个电解室由15组阴极和16组阳极交替组成,电解过程在母线加200 kA电流和槽电压4.5~4.8 V的条件下,于槽温670~700 ℃的MgCl2-KCl-NaCl电解质体系中进行[3]。

电解产生的金属镁在阳极氯气带动下随电解质流至中央集镁室,氯气通过集镁室上方的管道抽走,从而实现镁、氯的分离。

1.4 镁电解状况

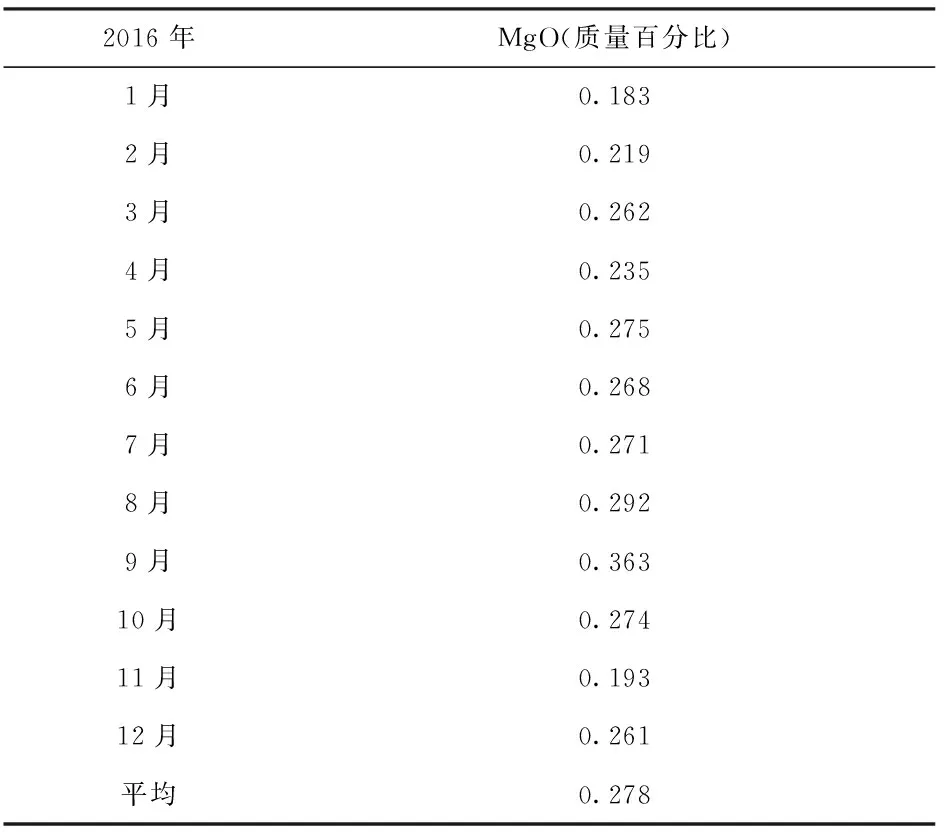

2016年底,海绵钛分公司流水线镁电解系统镁产量约为31 t/d,未达产达效。暴露出电解槽渣量大(主要是杂质氧化镁)、槽温时高时低、尾槽液位(尾槽溜槽进口液位)波动频繁的情况。2016年流水线镁电解系统镁产量长期处于31 t/d左右,参见表1。

表1 2016年电解槽运行相关数据统计

经对流水线镁电解系统的相关运行参数进行统计,从表1可知:氧化镁量(电解渣中主要成分为氧化镁)、槽温、尾槽液位对镁产量的影响很大。

2 电解质中氧化镁的形成研究

对流水线镁电解熔盐电解质的研究发现,电解质中的氧化镁来自电解原料、还蒸作业区来料、氯化镁中夹带(参见表2),以及生产系统自身(镁与空气中的水气及氧的作用生成)。

表2 还蒸送镁电解首排氯化镁中氧化镁量表

2.1 氯化镁与水发生反应

当电解槽加料中含有水分,或因电解系统密封不严导致电解质吸收空气中的水分时,氯化镁便与水发生反应,参见式(4)和式(5)。

水解的第一步生成MgOHCl,随后分解为MgO:

MgCl2+H2O=MgOHCl+HCl

(4)

MgOHCl=MgO+HCl

(5)

在电解生产的温度条件下,水解产物基本上是氧化镁。

空气湿度对镁产量的影响较大。湿度大时氯化镁易水解,电解槽槽况不好,生成大量氧化物。在向电解槽添加的固体氯化镁中,含水量一般为0.2%~0.3%。向电解槽加入固体KCl、NaCl时含有较多的附着水[4]。

2.2 镁与空气中的氧反应

镁与氧反应生成氧化镁,参见式(6)。

2Mg+O2=2MgO

(6)

ΔH298=-601.6 kJ

2.3 氧化镁在流水线电解槽中的分布

取流水线电解槽槽中熔盐电解质上部(1450 mm)、中部(600 mm)和底部(50 mm)三个液位的电解质进行氧化镁量检测,结果见表3。

表3 电解槽上、中、底部氧化镁量(质量百分比)

从表3可知:熔盐电解质中氧化镁充斥着整个电解槽,含量从槽顶至槽中到槽底逐渐增加,熔盐电解质在电解槽中流速不能过快,否则将使氧化镁渣无法正常下沉、积聚,从而造成电解质混浊,电解效果急剧下降。

2.4 电解槽槽底熔盐电解质取样

从表4可知,电解槽槽底积渣严重,氧化镁量已超过电解质中电解反应所需的有效成分氯化镁含量,清理及消除氧化镁残渣应重点从电解槽底部做起。

表4 电解槽底部氧化镁、氯化镁含量(质量百分比)

2.5 针对氯化镁水解和生成氧化镁速度的相关研究

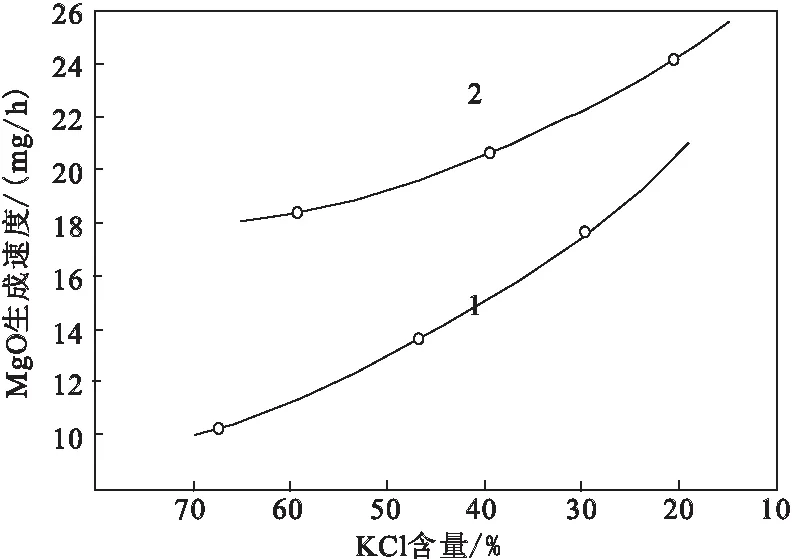

为提升氯化镁电解效果,攀钢海绵钛流水线镁电解系统生产镁和氯气时,熔盐电解质采用MgCl2-KCl-NaCl三元体系。体系中氯化镁水解反应速度与电解质组成有密切关系,如图3所示,熔盐中MgCl2含量对水解反应速度影响最大。当MgCl2浓度由10%增加到20%,水解速度约增加40%。从图3中还可以看出,KCl含量从20%增至60%,水解速度约为原来的一半,KCl降低水解速度的原因,是KCl的加入降低了MgCl2的活度。控制熔盐组分,对控制MgCl2水解,进而生成氧化镁作用明显[1]。

图3 750 ℃时MgCl2-KCl-NaCl三元系熔体中MgO生成速度

3 试 验

3.1 试验方法

利用DOE实验设计原理,取因子的高低水平值进行实验设计,加中心点,共11组实验,每组实验做30次。

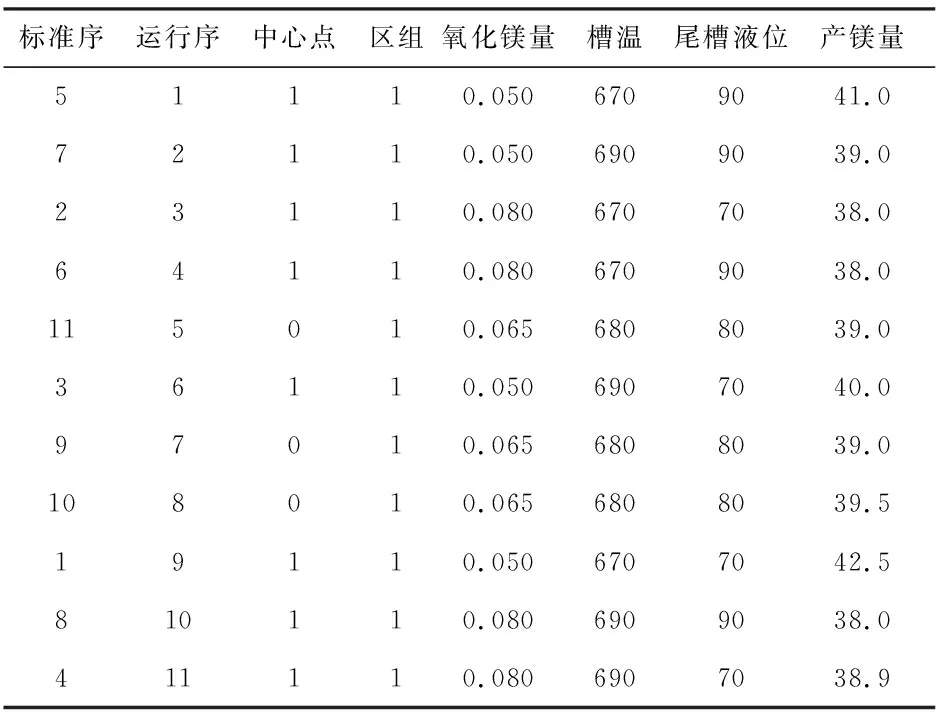

针对影响流水线镁电解产镁量的熔体电解质中氧化镁量、槽温、尾槽液位这三个因素,开展三因子两水平+三个中心点的DOE试验,不同状态下的镁产量采用流水线镁电解生产期间的结果,DOE试验因素及水平分别为:氧化镁量(0.05%、0.08%)、槽温(670 ℃、690 ℃)、尾槽液位(70 mm、90 mm)。最后开展为期10天的连续稳定试验。

3.2 试验结果与讨论

DOE试验分析结果如表5所示。

表5 DOE试验结果

以上试验取氧化镁量、槽温、尾槽液位的高低水平值,各因素增加一个中心点进行试验,根据试验设计方案,调整三项因素的参数控制,每组试验得到相应产镁量,通过数据收集分析见表6。

从表6分析报告可知,R-Sq和R-Sq调整值接近且达到95%以上,模型有效,无弯曲项,此模型拟合较好,因素项分别为11.5200、1.6200和1.4450,因此得出影响产镁量因素的重要程度从大至小依次排列为:氧化镁量>槽温>尾槽液位。

表6 氧化镁量、槽温、尾槽液位的方差分析

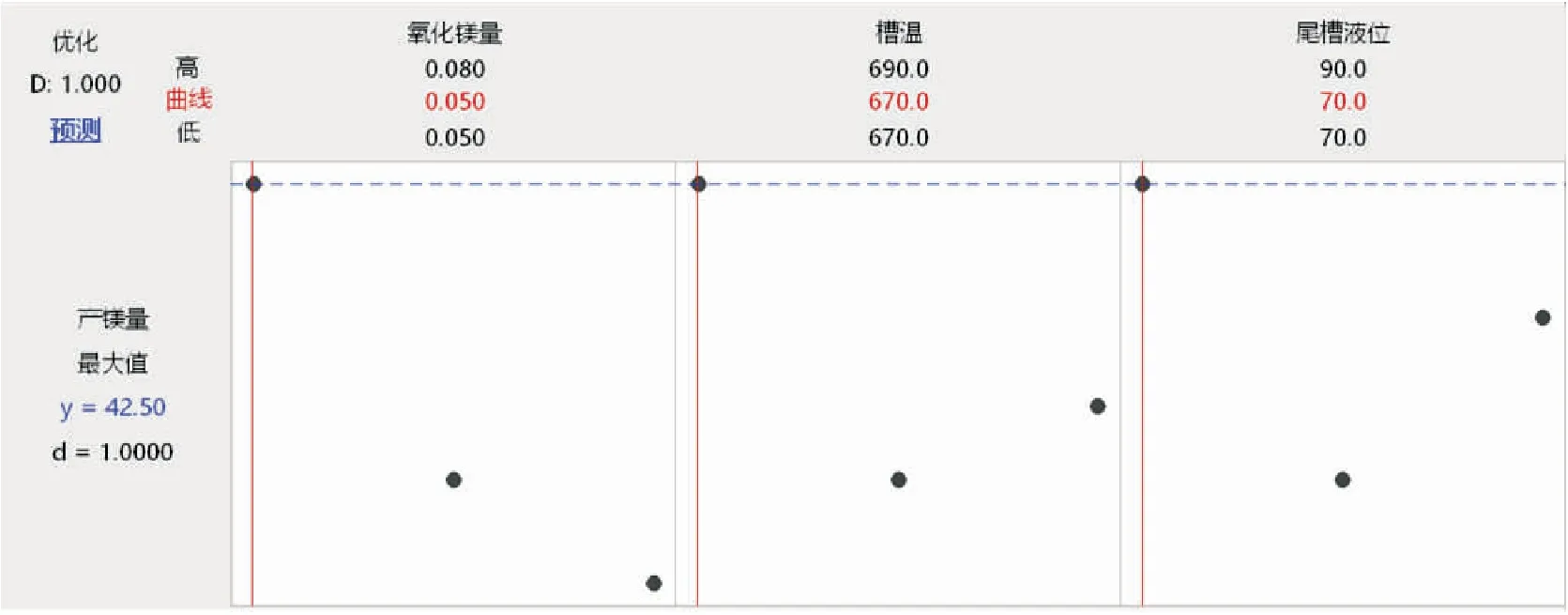

通过响应优化器找出氧化镁量、槽温、尾槽液位三项因素的最优控制值,使其产镁量达到最优,95%的预测区间满足项目要求,氧化镁量、槽温、尾槽液位的寻优参见图4。氧化镁量、槽温、尾槽液位最优控制参数参见图5。

图4 氧化镁量、槽温、尾槽液位的寻优

图5 多响应预测

3.3 对影响产镁量的因素分析

尾槽液位关系到整个系统中熔盐电解质的流动性,液位差是尾槽液位相对于头槽液位而言,二者差值越大,系统中熔盐电解质流速越快,流动性就越好。但差值过大,流水线镁电解系统中熔盐流速过快,电解质流经电解槽时还未进行正常电解反应,就被带到下一级电解槽,就会影响电解效果。同时熔盐电解质流速太快,会将电解槽槽底本已沉降下来的氧化镁杂质翻起,再次混入熔盐电解质中,破坏电解质的组分,造成电解效果下降,从而影响电解槽镁产量的提高。经研究发现,头槽、尾槽液位差不超过200 mm,尾槽液位在70~90 mm之间运行时,电解质流动顺畅,电解效果明显,尾槽液位靠70 mm低限运行时,产镁效果最好。

槽温是影响镁电解镁产量提高的另一因素,无隔板电解槽对温度的要求非常严格(攀钢海绵钛镁电解槽系无隔板电解槽)。研究表明,在670~750 ℃内,温度每升高10 ℃,产镁量就随之下降1.67%[1]。在电解过程中,镁损失的另一个主要途径是高温时液体镁和氯气发生二次反应,再次生成氯化镁。当温度升高后,镁的二次反应加剧,同时槽温过高将导致镁的溶解损失也同步增加。因无隔板电解槽要取得较高的产镁量,要求低温生产,最佳温度应控制在670~680 ℃,靠低限槽温670 ℃的条件下运行,系统产镁量最高。

从影响产镁量的三个因素来看,最主要影响因素为熔盐电解质中氧化镁量。针对影响产镁量最主要因素-氧化镁的形成、影响及处理措施三个方面进行专门分析、研究。

4 氧化镁对提高产镁量的影响及控制措施

4.1 氧化镁对产镁量影响的研究

随着生产的持续进行,杂质氧化镁将沉至电解槽槽底形成电解残渣,并逐渐增多,氧化镁残渣会对流水线镁电解生产造成重大影响,极大地降低产镁量,同时对电解槽槽温等工艺参数也有不利影响。

电解槽阴极析出的镁粒不易汇集长大,形成“鱼子镁”,这种镁极易氧化损失。同时电解质中氧化镁也不易沉降,且易被镁粒吸附,使镁粒不能汇集,并由于重量增大而沉入槽底造成镁产量损失。高温时,析出的“鱼子镁”又与熔体电解质中的氯气发生二次反应,重新生成氯化镁,进一步造成镁损失[1]。

杂质氧化镁落入槽底,造成槽底无法正常散热、最终导致整个电解槽槽温升高。槽底氧化镁杂质易致电极短路,使电极发生“鱼子镁”现象,增大了阳极漏槽的风险。电解质中的氧化镁加快了石墨阳极的损耗,同时引起电解质沸腾,冲刷内衬。氧化镁的生成,形成大量的槽渣,造成原料的大量浪费,同时增加了员工清渣的劳动强度。

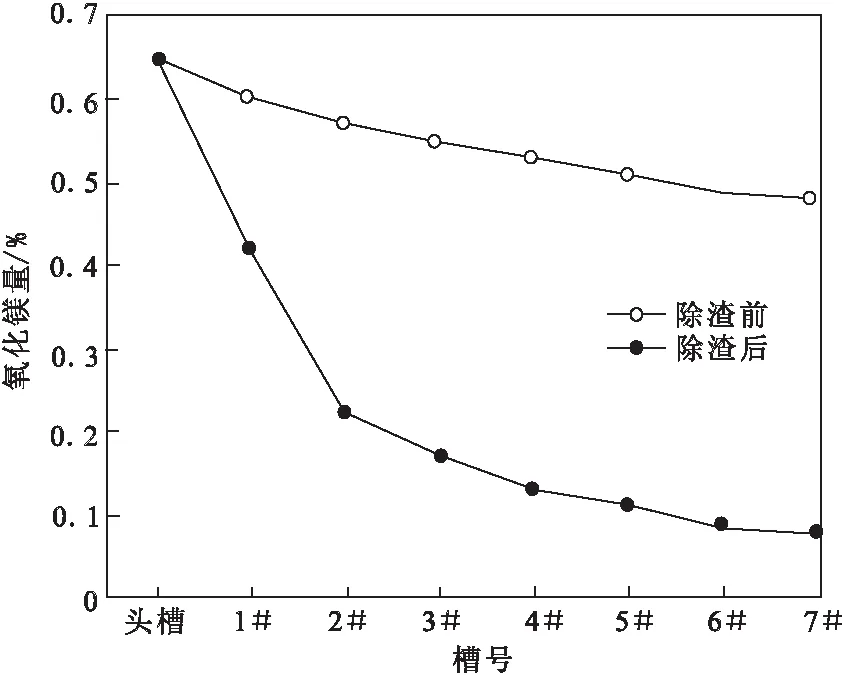

由于流水线镁电解生产原料均从头槽加入,经过头槽、1#槽、2#槽进行系统除杂后,流入3~28#电解槽,而3~28#电解槽均为下插槽,对电解质的净化除杂能力有限。若电解质中的氧化镁杂质不能在头槽和上插槽中除去,将被带至后续电解槽中。随着氧化镁量的增加,将对电解槽的产镁量造成极大影响,除渣前后各电解槽电解质中氧化镁量的变化参见图6。

图6 除渣前后各电解槽电解质中氧化镁量

经研究发现,在流水线镁电解系统熔盐电解质中,氧化镁量≤0.08%时电解效果较好,严格控制系统熔盐电解质中氧化镁量≤0.05%后,镁产量显著提升。

4.2 控制并减少氧化镁措施

控制并减少氧化镁生成可采取以下几方面措施:

(1)控制来料及加入物料的氧化镁量

还蒸来料高温熔体氯化镁中氧化镁量若>0.08%,则会造成系统氧化镁量升高,且来料氧化镁量高,会造成头槽及1#槽、2#槽除渣效果急剧下降。经测试,当头槽接收熔体电解质中氧化镁量大于0.2%时,头槽、1#槽、2#槽的出渣能力比氧化镁量≤0.08%时下降了60%。精炼工序混合炉返回流水线电解槽的电解质中含有氧化镁,经检测氧化镁量为0.17%~0.25%,须控制精炼工序返回电解槽的氧化镁浓度≤0.08%。

(2)消除物料及电解槽体含水量

经检测,雨季期间流水线镁电解工序加入的氯化钾、氯化钠的含水率在0.5%~1%。必须对加入的氯化钾、氯化钠进行除湿,特别是雨季期间要对氯化钾、氯化钠进行烘烤除湿。流水线镁电解系统负压损耗的主因为电解槽、氯气管道密封不严,负压不好必然造成电解槽内电解质液面与空气接触发生反应,生成氧化镁。电解槽内墙用料为耐火砖,砖内含有水分,在砌槽过程中粘接及密封料均要用水进行拌均后使用,粘接料含水量在40%~50%。若不对启用的新槽进行烘烤,启槽后,高温熔盐的进入将会造成槽内水分析出,电解槽墙体开裂,以及电解槽渗漏的严重后果。

(3)控制槽温

电解槽运行温度须要在651 ℃以上,以确保MgCl2正常电解。同时要保证还蒸来料具有适当的温度,使镁保持熔融状态,流水线镁电解温度应比镁的熔点应高30~70 ℃。经研究发现尾气管道堵塞,会对电解槽的降温带来影响,应建立尾气管道定期排液、清理制度。在同一台电解槽上昼夜洗包,会造成该电解槽的槽温急剧波动、槽内熔盐电解质紊乱,电解反应无法正常进行,产镁量下降。必须避免昼夜在同一台电解槽内洗包。

(4)规范出渣操作

对电解槽中熔盐电解质出渣情况的研究表明:若出渣次数为每周二次,则单槽出渣后产镁量上升15%~20%。无规律的混乱出渣,会造成电解槽电解反应不良,影响镁产量。加强出渣管理,制定规则,落实出渣量,出渣操作不当时,会造成电解质被槽渣所浊化,使杂质氧化镁再次混入电解质中,引起电解质沸腾。出渣操作步骤应符合“四慢、一快、二稳、二彻底”。四慢:渣耙下得慢、转得慢、扒得慢、提得慢;一快:渣耙离开电解质表面提得要快;二稳:渣钩勾得稳,渣耙扒得稳;二彻底:渣扒得彻底,勾得彻底[5]。出渣操作要均衡、稳定,要结合产镁效果不好的电解槽,加大出渣量。

5 实施效果

采取控制并减少杂质氧化镁生成措施后,流水线镁电解系统相关数据统计参见表7。

表7 2016~2019年相关数据统计

2016年以来,在流水线镁电解系统实施控制及减少氧化镁生成措施后,流水线镁电解系统产镁量提升了31.5%,成本下降12%,参见表7。

6 结 论

(1)在电流强度、电流效率、电解质组分稳定的情况下,影响流水线镁电解系统产镁量提高的因素包括氧化镁量、槽温、尾槽液位, 影响产镁量提高的第一因素是熔盐电解质中的氧化镁量。

(2)在采取了诸多措施后,例如减少还蒸来料中氧化镁量、减少电解工序本部加入的物料氧化镁量、对新槽进行烘烤、控制住槽温波动、做好槽体及管道的密封、规范洗包操作、按规定出渣等, 氧化镁产生量减少40%,促进了镁产量的大幅提高。

(3)在流水线镁电解系统,通入直流电流190 kA的条件下,严格控制系统中氧化镁量≦0.05%、槽温670 ℃、尾槽液位70 mm运行的条件下,系统产镁含量可达42.5 t。

(4)自2016年实施降氧化镁的相关措施以来,系统产镁量从2016年的31.39 t/d提高到2019年的41.3 t/d,产量增加31.5%,累计创效1.1亿元。