500 kA铝电解槽热场数值模拟及测试分析

李尚玮,邓胜祥

(1.上海工程技术大学 机械与汽车工程学院能源与动力工程系,上海 200423;2.上海工程技术大学 新能源与节能新技术研究所,上海 200423)

铝电解槽热场分布是槽工况表现的重要特征[1],在铝电解槽生产过程中电解槽的热场不仅能够影响电解槽的运行状态同时还影响铝电解槽的能耗指标,良好的热场分布能够让铝电解槽获得理想指标。热场分布合理时,铝液和电解质温度适宜,不仅槽帮的厚度以及形状合适,而且槽膛内形稳定。当热场分布不合理时,会出现熔体温度过高或过低的现象,导致槽膛内形不规整且生产工况不稳定,从而使电解铝的产量受到影响,同时槽电压、内衬寿命以及电流效率也会受到影响[2-3]。因此合理的热场设计是必要的。为探究500 kA铝电解槽热场分布,对500 kA 铝电解槽切片模型进行了热场模拟。

1 铝电解槽切片数值模拟

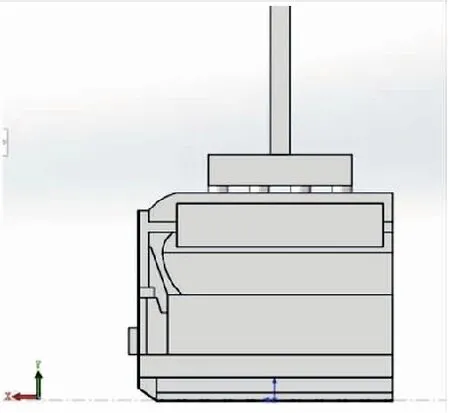

将500 kA铝电解槽按照阳极-阴极进行切片,得到阳极、阴极左右两侧完全对称的几何切片模型,将其作为研究对象,给出如下假定:① 切片模型关于中轴面对称,对称面两侧的物理场及流体运动方式关于对称面对称,因此只看单阳极-阴极切片;② 切片模型在所有面中只有槽上部、侧部及底部有电、热传递现象[4]。

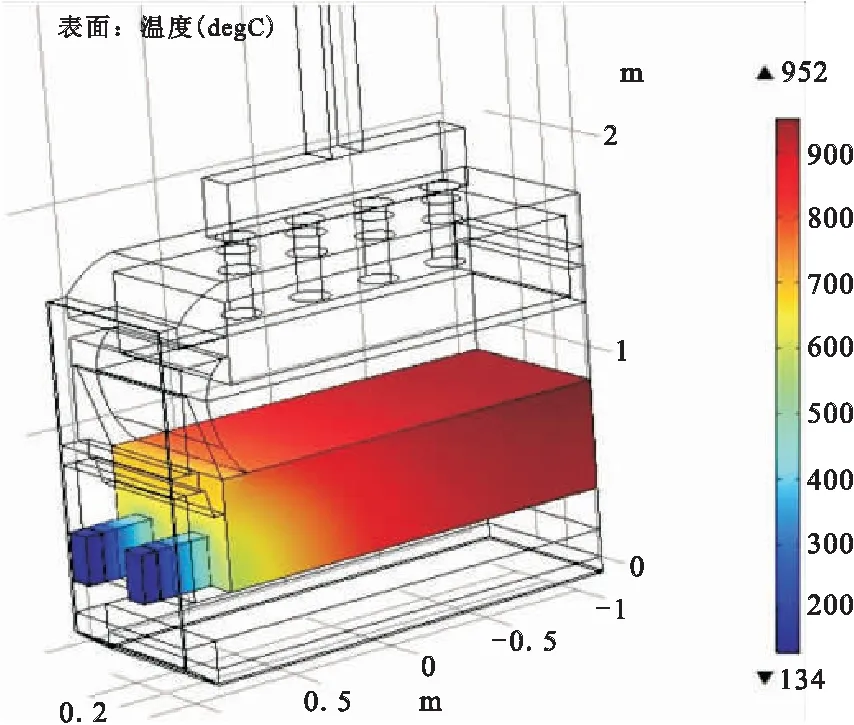

根据某厂500 kA电解槽槽体数据,用 Solid Works 三维建模软件对电解槽阳极-阴极切片进行建模,模型如图1所示。并将其导入到COMSOL 三维仿真模拟软件中,对其热场进行了模拟。

图1 电解槽切片模型

2 控制模型及边界条件

2.1 数学控制模型

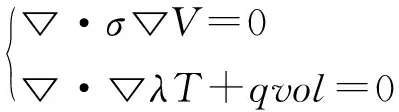

控制方程为导电和导热联立方程组:

(1)

式中:σ——导电率,S/K;

V——电位,V;

T——温度,K;

γ——导热系数,W/(m·k);

qvol——控制单元的焦耳热,在不导电的部分qvol为0[5]。

2.2 数学模型边界条件

2.2.1 热场边界条件

热场边界条件包括:① 铝电解槽阳极-阴极切片模型除槽上部、侧部和底部其余表面为绝热面。② 环境温度取实测温度,环境温度为40 ℃。③ 阴极钢棒端头处的综合换热系数为 150 W/(m2·℃)。④ 槽体表面散热系数:

(2)

式中:Tw——散热表面温度,K;

Tf——环境温度,K;

ε——槽壳散热表面的黑度,1;

f——角度系数;

σ——史蒂芬-玻尔兹曼常数。

查找资料可知铝电解槽表面,槽壳为粗糙且已氧化的钢,黑度可取 0.8,槽体上部覆盖料的黑度可取 0.4,铝导杆的黑度取0.07,角度系数取1[6]。

2.2.2 电场边界条件

电场边界条件包括:① 在铝导杆顶部端头处给均匀电流,阴极钢棒端头处设为接地[7];② 铝电解槽炉帮不导电,电流经铝导杆导入最后全部由阴极钢棒传递至下一台电解槽;③ 每块切片模型的输入电流应按照切片所占整体比例取,电流效率取93%(工业常用)。

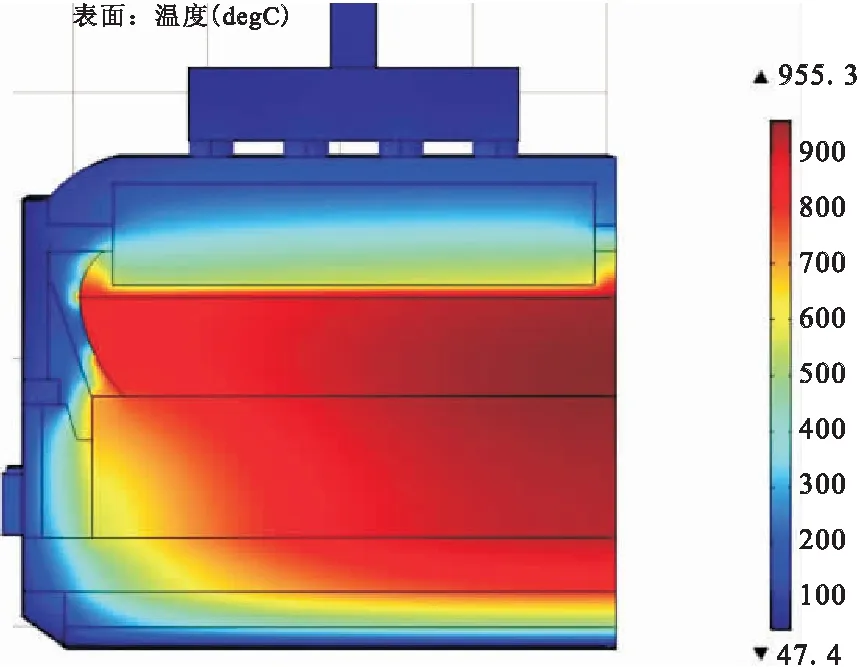

2.3 模拟结果

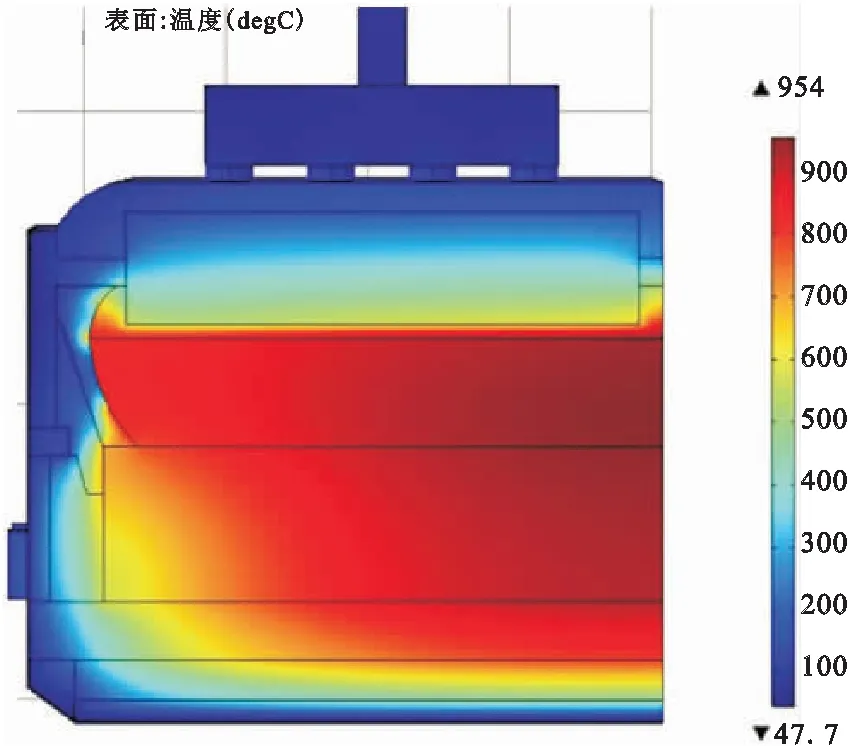

将模型导入到COMSOL 三维仿真模拟软件,进行边界条件设定,输入材料参数,划分网格,输入电流,计算结果如图2、图3和图4所示。

图2 电解槽切片温度分布

图3 阴极炭块温度分布

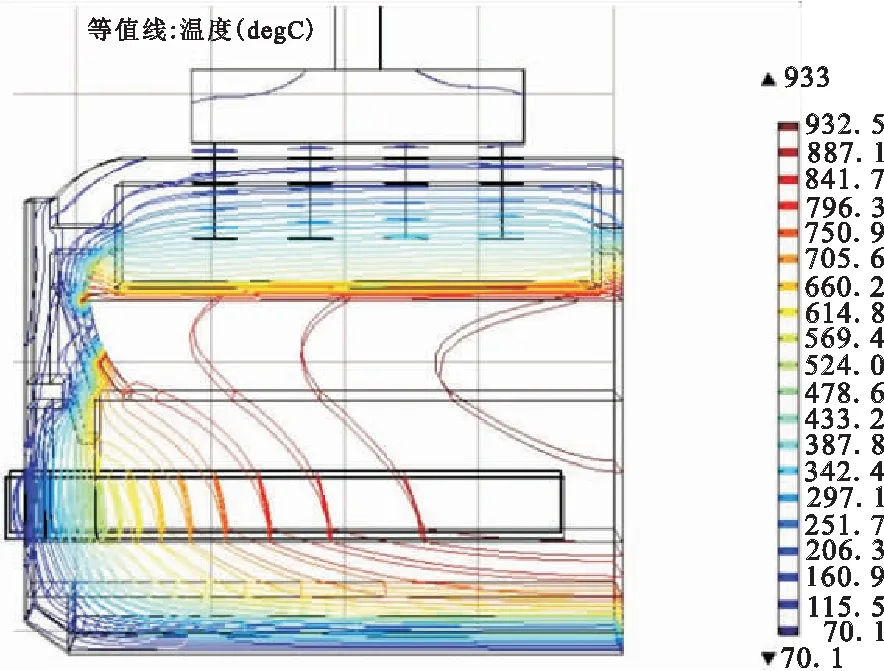

图4 电解槽切片模型的等温线分布

由图2可知,切片的温度最高为955.3 ℃,最低温度为47.4 ℃。根据分子比可知,初晶温度约为945 ℃,设计存在10~12 ℃过热度,取11 ℃,即模拟应在955 ℃达到稳态,模拟得出的电解质温度最高为947 ℃。由于只有槽上部、侧部及底部有热交换,因此边部温度低于中部温度。保温层的温度梯度较大,起到了很好的保温效果。而保温砖的温度在600 ℃以下,因此保温砖不会因为高温作用而损坏。

由图3可以看出,阴极炭块区域大部分区域温度在900 ℃以上,但靠近边部区域温度较低,这能有效防止电解质渗入到阴极炭块当中后阴极炭块会因电解质冷凝而遭到破坏。尽管靠近端部的阴极炭块温度稍低,但900 ℃等温线都处于阴极炭块以下,故整体上阴极结构保温较好。

切片等温线分布如图4所示,从内衬结构温度分布来看,内衬中等温线分布合理,总体呈现出侧部陡峭,底部较平滑的特点,这有助于槽帮和伸腿的形成与维持[8]。这是由于侧部保温材料与保温效果良好的侧部结壳之间散热较大,造成两边温差大,使得温度梯度较大,所以等温线密集。槽底温度最高为69.12 ℃,低于设计值80 ℃,说明槽底保温良好。

3 热场测试

选取某厂500 kA电解系列A、B、C共3台电解槽为测试对象,对其进行热场测试,并记录了工艺参数。

3.1 工艺参数

3台槽的生产运行数据见表1。由表1可知3台槽的平均槽电压为3.915 V,1545#槽低于平均电压。3台槽的平均电解温度为944.7 ℃,电解质分子比平均值为2.31。电解槽铝水平总体表现平稳,维持在360 mm。各槽极距在4.4~4.6 cm范围内基本保持均匀,3台槽的极距平均值为4.5 cm。

表1 电解槽生产工艺参数

3.2 热场测试结果

3台被测500 kA铝电解槽的能量平衡表见表2。

表2 能量平衡表

铝电解槽能量平衡误差一般应在供入总能量的±5%以内。本次测定三台槽误差分别为:A槽为0.09%、B槽为1.98%、C槽为2.38%,均在允许误差范围之内。

铝电解反应能耗是衡量铝电解槽能量利用率高低的主要标志之一。从表2可以看出,A槽占48.54%、B槽占48.78%、C槽占49.23%,三台槽的铝电解反应能耗较为接近。

另外,从表中可以看出,三台槽的烟气流量热损失都较大,三台槽的空气带走热分别占各槽能量收入的23.37%、22.81%、21.62%,应注意检查槽罩密封性能和调整烟道阀门的开度,以减少无效热损失。

三台槽槽底表面平均温度分别为84.8 ℃、81.2 ℃、79.6 ℃。大型槽底部槽壳温度设计值一般为80 ℃左右,由于存在5 ℃的测量误差,可以认为三台槽的槽底部温度基本满足要求。模拟的槽底温度最高为69.12 ℃,说明模型槽底保温效果良好。

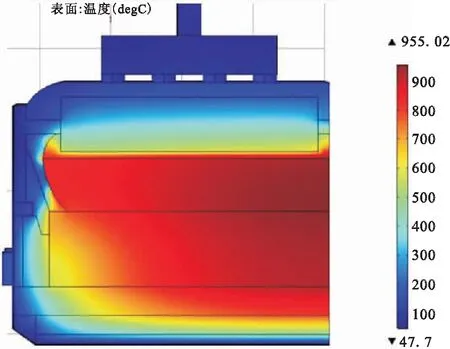

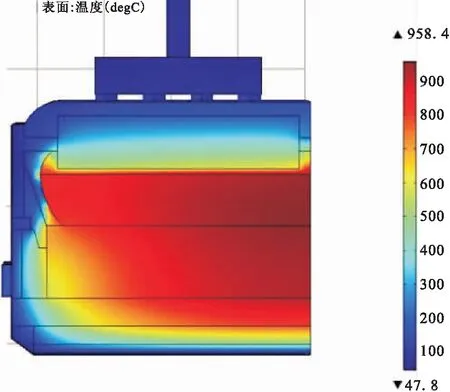

针对A槽烟气热损失情况,用模型进行模拟复核,烟气温度取实测值155 ℃,烟道速度取10 m/s。模拟结果如图5所示。发现由于烟道热损较大,最高温度由955.3 ℃降低到953.22 ℃。为了改善保温决定加厚氧化铝保温层,尝试将氧化铝保温层由原来的90 mm分别加厚到98 mm、100 mm、102 mm,模拟结果如图6、图7和图8所示。随着氧化铝保温层加厚,电解槽最高温度升高,最低温度变化不大。当加厚10 mm后,电解槽的最大温度由953.22 ℃提高到955.02 ℃,最低温度由47.4 ℃提高到47.7 ℃,温度分布满足模拟要求。当加厚到102 mm时最高温度为958.4 ℃。氧化铝保护层的厚度为100 mm时适宜。

图5 A槽温度分布

图6 98 mm氧化铝保温层温度分布

图7 100 mm氧化铝保温层温度分布

图8 102 mm氧化铝保温层温度分布

4 结 论

(1)分析模拟结果后得出,模拟得出电解质最高温度为947 ℃,实测温度为944.7 ℃,误差为0.024%,在误差允许范围内,因此该电解槽阳极-阴极切片模型的仿真模拟计算结果比较准确,从模拟结果上来看得出的热场分布与测试数据吻合较好。

(2)铝电解槽能量平衡差额一般应在供入总能量的±5%以内。测定三台槽误差分别为:为1.98%、2.34%、0.09%,在误差允许范围之内,说明本次热场测定与计算结果是有效的。

(3)实测的铝电解槽热损失分布数据表明,各槽烟气带走的热量占总能量支出比例不一,分别为23.37%、22.81%、21.63%,比较而言,A槽的烟气热损较大。针对此情况可以通过加厚氧化铝保温层减少阳极炭块散热的方式来加强保温,氧化铝保温层的厚度选取要适宜。

(4)从测试结果来看,各槽的槽底表面平均温度分别为84.8 ℃、81.2℃、79.6℃,大型槽底部槽壳温度设计值一般为80 ℃左右,由于存在5 ℃的测量误差,可以认为三台槽的槽底温度基本满足要求。