重型拖拉机液压机械无级变速箱冷却润滑油液的分配优化

熊序,鲁植雄*,程准,陈元,钱进,张海军,王雨彤

(1.南京农业大学工学院,江苏 南京 210031;2.南京林业大学汽车与交通工程学院,江苏 南京 210037)

拖拉机在田间作业时,长时间处于高负荷工作状态,冷却润滑不良导致的离合器烧蚀、轴承烧毁现象时常发生[1-2]。液压机械无级变速箱通过行星汇流机构和湿式离合器获得多个固定的传动比,再通过泵-马达系统实现固定传动比之间的无级变化。汇流机构、湿式离合器和轴承等零部件冷却润滑条件的好坏,直接影响到传动系统的正常运转。各部件之间的相互摩擦产生大量热量,这些热量需要足够的油液带走,但油液黏性又将带来多余的功率损失[3-4],因此对冷却润滑油液的合理分配提出了很高的要求。

润滑油路结构为典型的并联分支管路,设计中影响孔口出流流量的因素众多。管径、管长、孔径、孔间距和水压等因素对出流速度和流量都具有显著影响,其中通往出口的管道直径对该出口流量影响很大[5-6]。近年来,国内外学者多采用仿真分析与试验相结合的方法对变速箱冷却润滑系统进行研究及优化。Marani等[7]通过CFD方法对不同温度和转速下无级变速箱润滑油路的流场进行研究,结果表明离心力不会增加总压降,同等压降情况下温度越低总流量越小。张刘杨等[8]建立旋转圆管流动模型并分析了转速和入口孔径对通流能力的影响,结果表明低转速对流量变化影响较小,过大的入口孔径在高转速时会导致进油困难。Jiang等[9]建立了包含导油装置的变速箱CFD数值模型,研究表明导油管流量随着孔径和弯曲半径的增加而增加。侯广猛等[10]利用 AMESim 软件对变速箱润滑系统进行仿真,模拟了静态条件下变速箱油路试验,并对偏差较大的孔径进行优化。刘凯涛[11]采用 Isight 与 CFD 联合仿真的方法对变速箱润滑油路进行优化设计,建立的优化平台可对简单润滑系统管网进行自动流量分配优化。袁哲等[12]将响应曲面法用于油路设计,采用分层分组优化方法对树状管网进行优化,为复杂油路设计提供了新思路。

目前变速箱冷却润滑油路的设计大多采用先经验设计,再通过仿真分析或试验进行逆向改进的设计方式。这种设计方式不仅初期设计成本高,而且后续改进缺少理论指导,耗时还较长。因此,本文提出一种CFD仿真与神经网络预测相结合的方法,通过准确、高效的油路孔径设计实现油液的合理分配。该方法采用拉丁超立方试验设计,选择合理分布的孔径样本点,建立冷却润滑油路CFD数值模型并计算得到各样本点的流量数据,运用RBF神经网络拟合孔径-流量的函数关系式,将出口流量值与目标流量值的误差平方和作为优化目标,通过遗传算法优化分析获得合理的流道结构参数,为变速箱冷却润滑油路的设计提供理论依据。

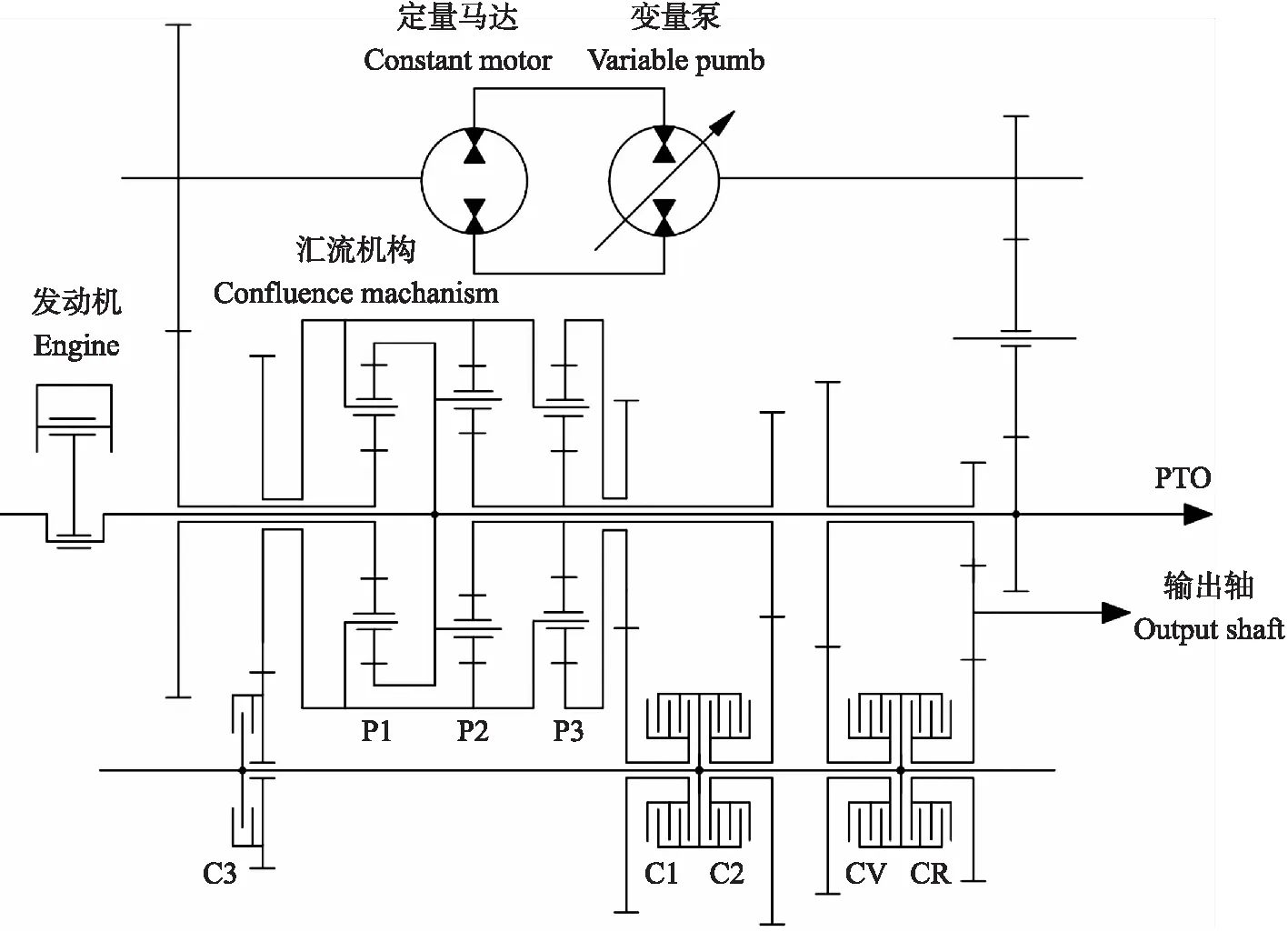

图1 液压机械无级变速箱(HMCVT)传动方案原理图Fig.1 Schematic diagram of hydro-mechanical continuously variable transmission(HMCVT)C1—C3为各段湿式离合器;CV、CR为前进、后退湿式离合器;P1—P3为行星排;PTO为动力输出轴。C1-C3 represent gear clutch;CV,CR represent forward and reverse clutch;P1-P3 represent planetary row;PTO represent power take-off shaft.

1 HMCVT冷却润滑系统分析

1.1 HMCVT原理及冷却润滑油路分析

HMCVT通过湿式离合器的结合与分离调整动力传递路线,实现挡位的平滑过渡,动力不中断。本文针对功率147 kW以上的重型拖拉机,提出1种三行星排液压机械无级变速箱(HMCVT),其传动方案如图1 所示。该传动方案由3个液压机械工作段组成,除起步段外均有2个湿式离合器保持结合状态。行星排汇流机构P1―P3、段位离合器C1―C3、前进及后退离合器CV和CR及大量轴承都紧密布置于多个轴总成上,冷却润滑系统需连续提供足量润滑油到各摩擦表面,以减少摩擦、磨损,带走摩擦产生的热量。传统飞溅润滑方式难以满足行星排内部零件、湿式离合器及轴承的润滑需求,故设计强制润滑油路将润滑油精确输运给各个零件。以C1、C2离合器冷却润滑油路为例进行研究。

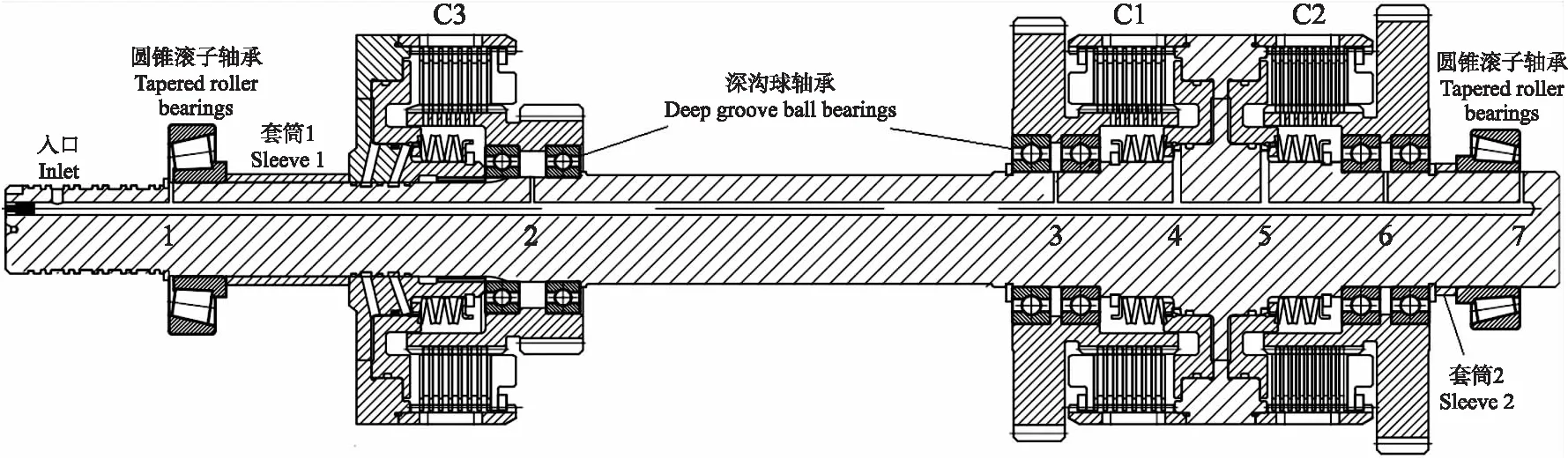

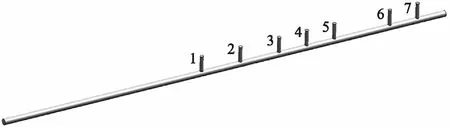

如图2所示:润滑油由左端进入中心油孔,通过出口1~7分配给各个轴承、湿式离合器。其中,1、7出口的润滑油满足圆锥滚子轴承的润滑;2、3、6出口的润滑油满足2个深沟球轴承的润滑;4、5出口的润滑油分别满足C1、C2离合器的润滑。

图2 C1、C2离合器润滑油路Fig.2 Lubricant road of C1,C2 clutch shaft1~7为润滑油路出口。1-7 represent lubricating oil outlets.

影响润滑油分配的结构参数中,中心油孔孔径依据总流量与推荐流速计算得到,出口数、间距、孔长由轴径和零件结构位置决定,因此出口孔径是油液能否合理分配的关键因素。

1.2 冷却润滑流量计算

离合器、轴承所需冷却润滑油量受到结构尺寸、工况等多种因素影响,基于热平衡理论,油液流经零件需带走的热量应与动力传递过程中产生的功率损失大致平衡。将发动机输入最高转速条件下各出口所需润滑零件的冷却润滑油量之和作为油路设计时各出口的最少油量。参考AGMA ISO 14179-1和舍弗勒计算方法,轴承理论润滑油量计算公式如下:

(1)

(2)

(3)

(4)

(5)

式中:P为轴承总散热量(kW);M1为轴承负荷扭矩(N·m);M2为轴承轴向载荷相关力矩(N·m);n为轴承内圈转速(r·min-1);f1为摩擦因数;f2为轴承设计与润滑相关的系数;p1为轴承的动载荷(N);F为轴承轴向载荷(N);dm为轴承平均直径(mm);di、do分别为轴承内、外径(mm);a为载荷变动系数;b为直径变动系数;q轴承为轴承润滑所需流量(L·min-1);Δt为轴承许用温升(K)。

参考徐立友等[13]对湿式多片换挡离合器的设计方法,每对摩擦副冷却润滑油比流量最好为(11~13)×10-4m3·(m-2·s-1)。则湿式离合器冷却润滑流量计算公式如下:

(6)

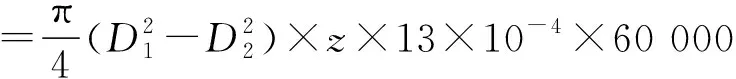

式中:q离为离合器润滑所需流量(L·min-1);D1为摩擦片外直径(m);D2为摩擦片内直径(m);z为摩擦副数量。

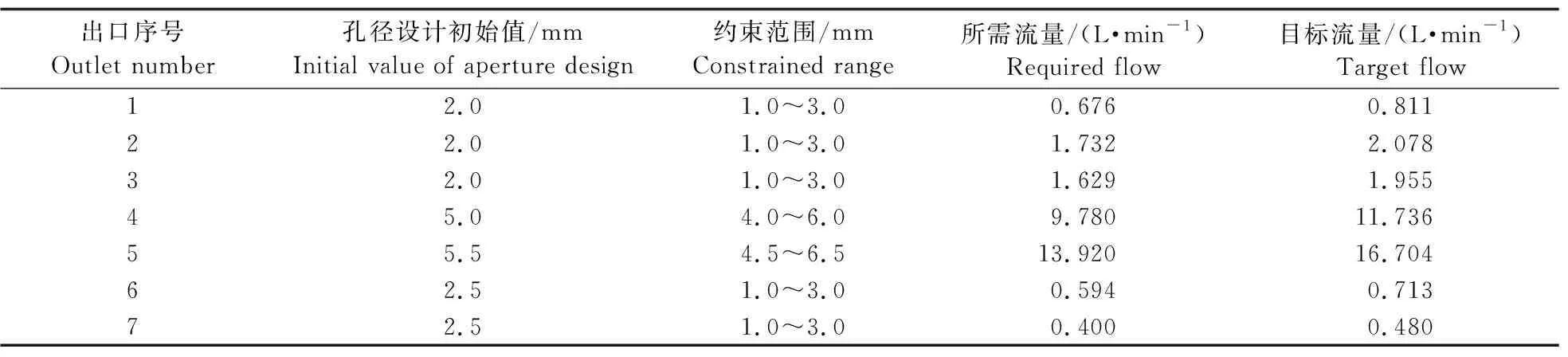

结合HMCVT设计工况及各出口润滑零件,由式(1)—式(6)分别计算出各出口所需润滑流量。参考文献[14]采用反求法计算得到孔径设计初始值,并参考文献[15]通过多次调节孔径仿真出口流量变化情况确定孔径约束范围。考虑实际情况下润滑油无法按所需流量分配,依据经验设置20%分配余量,即入口总流量为所需流量之和的1.2倍。将各出口所需流量的1.2倍定义为目标流量便于后文目标函数的建立。参数见表1。

表1 孔径设计初始值、约束范围、各出口所需及目标流量值Table 1 Initial value of aperture design,constraint range,outlet required and target flow value

2 冷却润滑油路仿真与试验验证

计算流体力学(CFD)以其能准确模拟复杂的流体运动代替一般试验,可以节省大量的时间和经费,越来越多地运用于工程领域中。

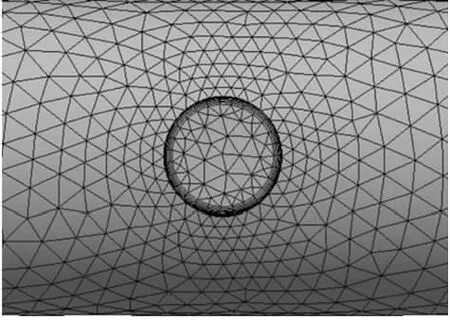

2.1 CFD仿真

依据试验管道建立油路的仿真模型,如图3所示。模型建立后导入前处理软件ICEM中进行网格划分,流体采用非结构网格。由于流体接近壁面处的速度梯度最大,在近壁面处采用膨胀层加密6层。总网格数249 955,节点数695 754,平均正交质量0.912 15,网格划分质量较高,满足CFD计算要求。出口4网格结构如图4所示。

图3 试验管道油路三维模型Fig.3 3D model of test pipeline oil circuit

图4 出口4网格结构Fig.4 Outlet 4 grid structure

网格划分后,导入Fluent软件进行计算。参考文献[16—17]搭建旋转油道试验台,试验结果表明:当旋转轴转速低于2 000 r·min-1时,转速对各出口流量分配影响很小。本文设计的HMCVT匹配的拖拉机发动机最高转速2 200 r·min-1,且本文重点研究孔径设计对流量分配的影响,因此,忽略转速对流量分配的影响。

将整个流场设为三维不可压稳态黏性湍流流场,采用重整化群(renormalization-group,RNG)湍流-湍动能(k-ε)模型,标准壁面模型对流场进行求解。油路左端入口设为速度入口边界条件,流速(v,m·s-1)按式(7)由试验入口流量和孔径换算而来。

(7)

式中:q为入口流量(L·min-1);D为中心油孔孔径(mm)。

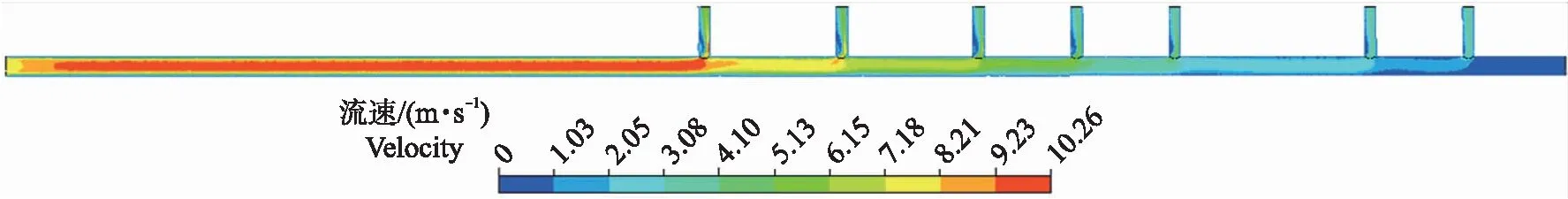

图5 速度云图Fig.5 Velocity cloud picture

各出口均设为压力出口边界条件,出口压力为大气压。油液密度878 kg·m-3,运动黏度46 mm2·s-1(40 ℃)。求解控制中,采用SIMPLEC算法和二阶迎风格式离散方法[12,18],收敛精度设为10-5,最大迭代步数设为1 000。经过仿真计算,得到一组速度云图(图5)。由于出口直径已知,同理将式(7)换算可得到各出口的流量值。

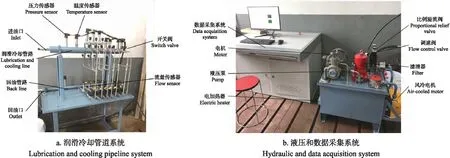

2.2 出口流量试验

试验台由冷却润滑管道系统、液压系统、数据采集系统组成(图6)。其中,冷却润滑管道系统由管道和出口开关阀组成,管道内部流道与图3相同,部分支路位置有2~3个出口,可通过开关阀关闭多余出口,保证与仿真模型一致。液压系统主要由液压泵、比例溢流阀、调速阀、滤清器、电加热器、风冷却器等组成,通过比例溢流阀控制进入润滑油管的油压,调速阀调节入口流量,电加热器和风冷却器控制油温。数据采集系统由多个压力、流量、温度传感器、工业数据采集模块等组成,实时监测润滑冷却管道流量分配及流场参数。

图6 润滑冷却试验台Fig.6 Lubrication and cooling test bed

试验时,启动电加热器将油箱内油液温度加热至40 ℃,打开出口1~7的开关阀,启动电机,并调节比例溢流阀和调速阀得到5组不同的入口流量和油压,入口流量分别为15、20、25、30和34.5 L·min-1,通过数据采集系统得到各出口流量值,测得10组流量数据取平均值为最终结果。

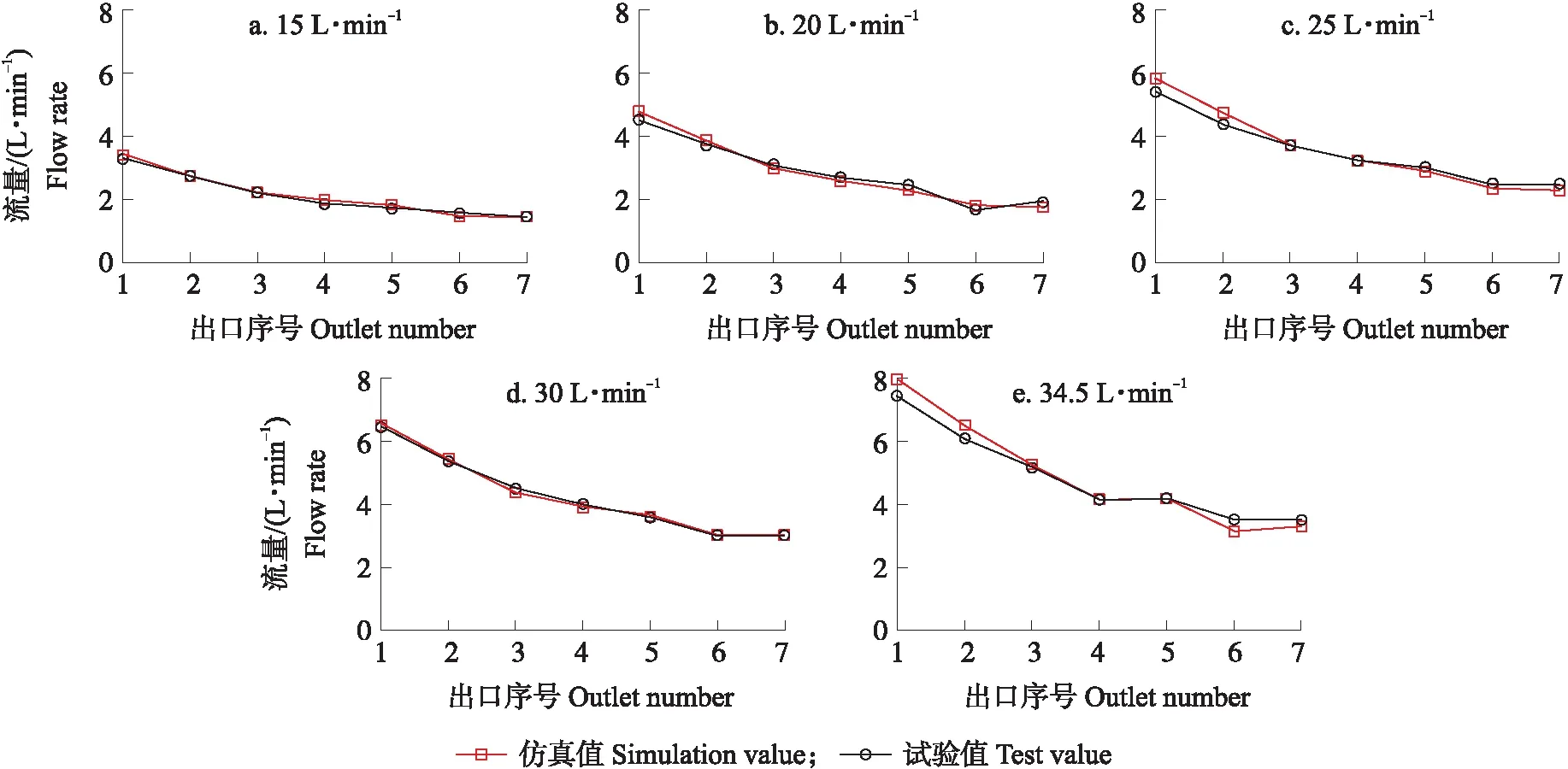

通过对比仿真与试验结果(图7)可知,采用CFD仿真得到的各出口流量与试验结果基本吻合,误差均小于10%。因此,采用CFD方法计算润滑油路各出口的流量值是切实可行的。后面在建立的CFD模型基础上,通过修改管道出口孔径得到多种孔径组合情况下的流量分配结果。

图7 不同入口流量下润滑油出口流量的仿真与试验结果对比Fig.7 Comparison of simulation and experimental results of lubricant outlet flow under different inlet flow

3 RBF神经网络模型的建立

3.1 拉丁超立方试验设计

为获取神经网络拟合出口孔径-流量模型所需的训练样本,选取出口1~7孔径D1—D7为设计变量,结合初始设计孔径及约束范围,采用拉丁超立方试验设计[19]方法选取试验点。该方法选取的试验点在设计空间均匀分布,空间填充能力强,适用于非线性系统的响应。共选出50组试验样本,部分样本见表2。

表2 出口孔径拉丁超立方试验样本Table 2 Outlet diameter Latin Hypercube test sample mm

3.2 RBF神经网络模型

RBF神经网络是一种三层前向神经网络,具有很好的非线性逼近能力,且无BP算法中存在的局部最小问题,在工程结构优化上广泛应用[20-21]。本文构建的RBF神经网络输入层变量Dn(n=1,…,7)代表流道出口孔径,输入层变量通过径向基函数映射到隐含层,采用高斯径向基函数作为神经网络的激活函数,求得隐含层变量R(Dn-ci)为:

(8)

式中:ci和σi分别为第i个神经元的中心向量和宽度。

输出层变量(yj)由隐含层变量及其与输出层变量的连接权值求得:

(9)

式中:ωij为隐含层第i个神经元到输出层变量的权值;h为隐含层神经元个数。

图8 RBF神经网络预测值与真实值对比Fig.8 Comparison of predicted and actual values of RBF neural network

将仿真得到的50组数据分为2组,随机抽取40组作为神经网络的训练样本,其余10组作为测试样本。图8为7个出口孔径-流量函数的神经网络预测值与真实值对比。

以决定系数(R2)评价神经网络拟合程度的好坏。决定系数越接近1,表示模型拟合效果越好。通常情况下R2>0.9即表示模型精度可用。

(10)

由图8可见,各个神经网络模型决定系数均在0.95以上,表明RBF神经网络建立的模型具有较高的精确性。根据神经网络训练得到的权值和阈值进行函数拟合,得到较多项式拟合更为优越的出口孔径-流量函数关系。

4 流量分配优化

4.1 流量误差最小的优化函数

数值优化算法的目标是寻找目标函数的最小值,为了使冷却润滑油液按各出口目标流量分配,将出口流量值与目标流量值误差平方和定义为优化目标[E(D)]。并对每个出口的流量值按目标流量值进行归一化处理,减少绝对流量误差的影响,保证各出口润滑情况。表达式如下:

(11)

式中:Qi为出口i拟合流量,即神经网络输出yj;Qi0为出口i目标流量,见表1。

约束条件包括孔径的空间约束及各出口流量约束:

(12)

(13)

式中:Qimin和Qjmin为出口i和j所需流量;Q0为润滑油总流量;Di为出口i孔径;Dimax、Dimin为出口i孔径的最大值、最小值,见表1。

由于约束条件同时包含对出口孔径(D)的直接和间接约束,为了降低求解难度提高优化算法的运行速度,采用惩罚函数法[22]对目标函数进行改进。惩罚函数G(D,δ)如下:

(14)

式中:δ为等式约束条件的容忍值,允许误差为润滑总流量的1%。

引入惩罚系数(r)形成包含原优化目标E(D)和惩罚函数G(D,δ)的新优化函数P(D,r):

minP(D,r)=E(D)-r×G(D,δ)

(15)

惩罚系数的引入使不等式约束的优化问题转化为一个无约束问题。参考文献[23]对惩罚系数的分析可知,在遗传算法优化过程中,当惩罚系数大于或小于特定值时,优化结果与惩罚系数具体取值无关。由此本文通过迭代确定1个惩罚系数,使新优化目标的最小值点与原优化目标保持一致。

4.2 遗传算法优化及结果分析

采用遗传算法[24-25]对冷却润滑参数优化,在遗传算法中个体适应度值为优化函数P(D,r)的值,适应度值越小,表示该个体越优。设置种群大小为100,遗传代数为500,交叉概率为0.8。结果表明:当遗传代数达到246时,求得适应度函数最小值为0.031 3,各出口流量误差小于5%。优化前、后孔径对比如表3。

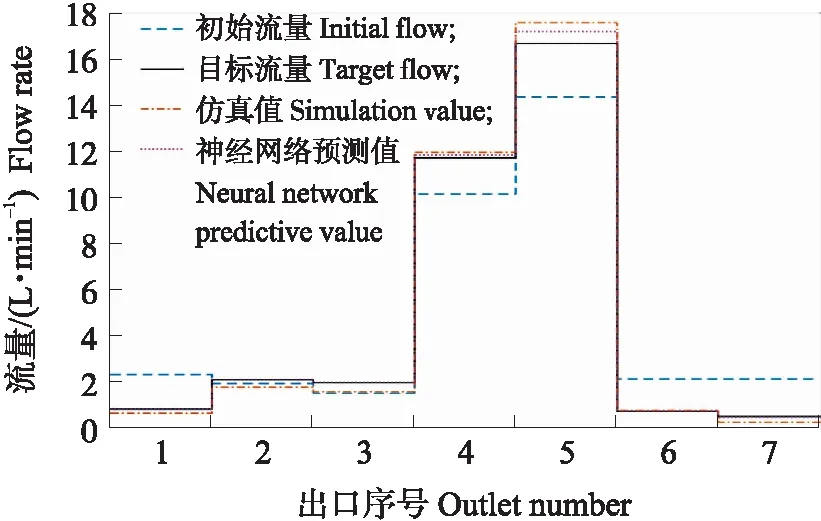

以优化后的各出口直径建立润滑油路三维模型,进行CFD数值仿真。初始流量、目标流量、仿真及神经网络预测流量值对比如图9所示。由图9可见,神经网络预测值与CFD仿真值十分接近,证明了神经网络用于流量预测的正确性。经过优化后润滑油分配的合理性得到改善,出口流量值与目标流量值非常接近,两者之间的相对误差均保持在5%以内,说明优化方法的合理性。

图9 各出口流量分配对比图Fig.9 Comparison chart of each outlet flow

表3 优化前、后出口孔径对比Table 3 Comparison of outlet diameter beforeand after optimization

5 结论

1)本试验搭建了HMCVT冷却润滑油路试验台架,对建立的CFD仿真模型准确性进行验证,仿真出口流量与试验结果误差均小于10%,采用CFD方法计算润滑油路各出口的流量值是切实可行的,可以减少试验次数,提高研究效率。

2)提出了冷却润滑油路出口孔径优化的新方法。基于拉丁超立方试验设计和RBF神经网络拟合出口孔径-流量函数,以出口流量值与目标流量值误差平方和最小为优化目标对孔径优化。拟合模型决定系数均在0.95以上,优化后的流量值与目标流量值相对误差小于5%,为冷却润滑油路结构参数的设计提供一种思路。