聚丙烯酸酯类无氟防水剂的制备与应用

刘希萌,王 佳,谭小琴,黄朝坤,郭昆吾,徐 鉴,倪丽杰,3

[1.武汉纺织大学化学与化工学院,湖北武汉 430073;2.武汉纺织大学研究生(丽源)工作站,湖北荆州 434000;3.生态染整与功能性纺织品武汉市工程中心,湖北武汉 430073]

随着科学技术的飞速发展和生活水平的提高,人们对纺织品的功能性要求也不断提高,比如要求纺织产品具备防水、防油功效。纺织品的拒水整理指通过化学整理降低纤维表面能,赋予织物干爽、防水等功能[1]。市场上的防水剂大部分为有机氟类产品,含氟防水剂应用于纺织品上效果最明显且耐洗性较好,但含有全氟辛烷磺酰基类化合物(PFOS)和全氟辛酸(PFOA),其性质稳定,降解困难,生物累积性高,生态问题严重,应用受到严格限制[2-4]。无氟防水剂由于避免了含氟物质生产能耗高、污染大和降解性差的缺陷而受到青睐。常见的高分子无氟防水剂主要包括聚氨酯类、有机硅类、聚丙烯酸酯类等。

保护胶体有助于乳液聚合反应平稳进行,亲水单体有助于提高乳液稳定性,交联型单体则有助于提高产物效能,但缺乏对这些功能性聚合单体的研究。为明确聚丙烯酸酯类无氟防水剂中各种常用单体、聚合辅助剂,尤其是交联剂/反应型单体烷基烯酮二聚体(AKD)对防水剂主要应用性能的影响,本实验用乳液聚合法合成含有脂肪长链的聚丙烯酸酯类无氟防水剂,重点探究配方中的保护胶体K30、亲水性单体HEMA、交联型单体AKD 对乳液性能及其防水性能的影响,并对AKD 用量及防水剂主要应用工艺条件进行优化[5-8]。

1 实验

1.1 材料

丙烯酸十八酯(SA,化学纯,上海迈瑞尔化学技术有限公司),甲基丙烯酸羟乙酯(HEMA)、甲基丙烯酸丁酯(BMA,分析纯)、烷基烯酮二聚体(AKD,优级纯)(上海阿拉丁生化科技股份有限公司),十八烷基三甲基溴化铵(1831,分析纯,上海麦克林生化科技有限公司),月桂醇聚氧乙烯醚(AEO-9,分析纯,美国陶氏化学有限公司),偶氮二异丁脒盐酸盐(V50,分析纯,山东信恒化工有限公司),聚乙烯吡咯烷酮(K30,优级纯,国药集团化学试剂有限公司),白色纯棉平纹织物(40s×40s133根/10 cm×72根/10 cm)。

1.2 仪器

KA-1000 低速离心机(上海安亭科学仪器厂),FJ-300-SH 数显高速分散均质机(上海标本模型厂),KH-250 数控超声波清洗器(昆山禾创超声仪器有限公司),DHG-9023A 电热恒温鼓风干燥箱(上海笃特科学仪器有限公司),M-Ⅲ织物热定形机(佛山市顺德区勒流精瑞纺织印染设备厂),DSA20 接触角测试仪(德国KRÜSS 公司),DSH-50-10 电子水分测定仪(上海越平科学仪器有限公司),Nicolet i S5 傅里叶变换红外光谱仪(美国Thermo Scientific 公司),YG813H织物沾水性测试仪(宁波纺织仪器厂)。

1.3 实验方法

1.3.1 配方

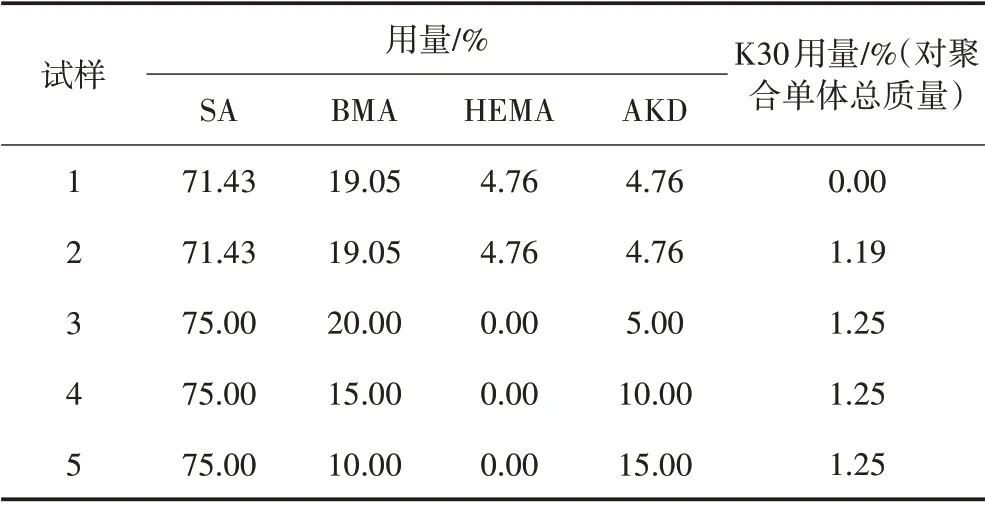

实验配方如表1 所示,所有方案乳化剂用量[8.75%(对聚合单体总质量)]相同,1831 与AEO-9质量比3∶11,V50用量1%(对聚合单体总质量)。

表1 各实验单体用量

1.3.2 合成工艺

将1831、AEO-9、K30 溶于90 g 去离子水中制得水相;将SA、BMA、AKD、HEMA 混合,35 ℃下搅拌分散均匀制得油相。将油相缓慢滴加至水相中,用均质机以5 000 r/min 进行均质;滴加完后,以10 000 r/min均质35~40 min,室温下50 Hz 超声分散30 min,得到稳定的预乳液;再将其置于四口烧瓶中搅拌,以1.5℃/min 缓慢升温至60 ℃,滴加V50(60 min),保温反应360 min,得到乳白色防水整理剂[8-12]。

1.3.3 拒水整理工艺

两浸两轧(固含量15%,无氟防水剂100 g/L,轧余率70%~80%,室温)→烘干(100 ℃,5 min)→焙烘(165~195 ℃,5 min)。

1.4 测试

稳定性:室温下量取10 mL 乳液置于离心试管中,放入高速离心机中,以3 000 r/min 离心5 min 后取出,观察是否出现分层、结块等现象。

固含量:取大约1.5 g 乳液,采用电子水分测定仪进行测量。

式中,m1为反应前所有物料总质量,m2为不挥发组分质量,m3为聚合单体总质量,s%为乳液固含量。

红外光谱:将乳液在室温下真空干燥后KBr压片,用傅里叶红外光谱仪分析,测定范围4 000~400 cm-1,分辨率高于0.09 cm-1。

防水性能:(1)在室温下测试拒水整理后织物与水的接触角,接触角越大,防水性能越好;(2)参照AATCC 22—1997《拒水性能测试:喷淋法》进行测试评级[100 分(5 级)、90 分(4 级)、80 分(3 级)、50 分(2级)、0分(1级)][14]。

2 结果与讨论

2.1 红外图谱

由图1 可以看出,AKD 由于存在长烷基链,在2 922、2 847 cm-1处出现较强的C—H 伸缩振动峰,在716 cm-1处有C—H 面外弯曲振动峰[15]。HEMA 在3 431 cm-1处有—OH 的特征吸收峰,在1 204 cm-1处存在羟基旁的C—O 伸缩振动峰。SA 也含有长烷基链,在2 929、2 854 cm-1处存在强的烷基链C—H 伸缩振动峰。防水剂在3 438、1 245 cm-1处出现O—H 和C—O 特征吸收峰,证实HEMA 的存在;在2 922、2 841 cm-1处存在较强的C—H 伸缩振动峰,归属于AKD 与SA 单体;在716 cm-1处的特征C—H 面外弯曲振动峰表明AKD 成功参与聚合反应。通过与AKD、HEMA、SA 的双键峰对比,防水剂在1 462 cm-1处的峰强大幅减弱,表明绝大多数单体发生了共聚反应。因此,3 种单体均参与聚合反应,成功制备了聚丙烯酸酯乳液。

图1 单体及防水剂的红外光谱

2.2 乳液稳定性

由表2 可以看出,试样1 和2 中,试样2 含有K30,反应更加平稳,乳液体系更加稳定;试样2 和3 中,试样2 有HEMA,侧链上引入羟基,改善了亲水性,乳液稳定性更好;试样3、4、5 的乳液稳定性逐渐改善,这是因为亲水性较弱的BMA 用量逐渐减少,极性较强的AKD 用量逐渐增加,且AKD 具有亲水和疏水结构,有助于乳液稳定分散,提升乳液稳定性。

表2 试样稳定性对比

2.3 织物防水等级影响因素

2.3.1 K30

由表3 可以看出,加入K30 后织物的防水等级以及织物和水的接触角都会增加,可能是由于在乳液聚合过程中,高分子质量的K30 可以有效改善乳液在高温条件下的分散稳定性,反应更加平稳,乳胶粒分布更加均匀,单体转化率较高。因此,适量K30 有利于防水剂在织物表面形成均匀致密且缺陷较少的胶膜,防水效果较好。

表3 K30 对织物防水等级的影响

2.3.2 HEMA

由表4 可知,试样3 防水分数提高较多,实际防水效果改善比较明显,故引入HEMA 不利于改善防水剂的防水效果。这是由于在防水剂结构中引入丙烯酸羟乙酯,在其侧链上引入羟基,虽然有助于改善防水剂乳液的分散稳定性和防水剂分子间的交联性,但是由于羟基间交联能力极弱,交联可能性较小,而亲水性对防水剂负面影响较大,防水等级下降。

表4 HEMA 对织物防水等级的影响

防水分数与接触角存在正对应关系,但由于影响防水分数和接触角的因素较复杂(如织物表面结构、回潮率、整理剂处理的均匀性、泼水织物张力、织物表面平整度等),且防水分数是根据织物泼水情况给出的主观评分,而接触角相对客观(但也受测试点选择的影响),但测试是即时的,不同时间的接触角有所差异。接触角和防水等级的评价并非同一个指标,前者小范围波动对后者不会产生绝对性影响,故试样2 和3 的接触角虽然变化不大,但是试样3 的防水等级有较明显的提高,防水效果得到改善。

2.3.3 AKD

由表5 可以看出,随着AKD 用量提升,防水分数明显提高,当用量高于10%时,防水分数及接触角均无明显变化。这是由于AKD 中含有活性基团和疏水长烷基链,活性基团可以与棉织物的羟基在热定形过程中发生反应,产生化学键合,提高耐洗性和防水效果;疏水长烷基链能提高防水剂大分子侧链上疏水结构的分布密度,改善疏水结构的分布均匀性,提高拒水效果。接触角变化不明显是由于织物表面拒水侧长链的分布降低其表面能,当吸附量达到饱和时,织物表面张力相近,静态接触角相差不大。

表5 AKD 用量对织物防水等级的影响

2.4 防水剂配方及工艺优化

由表6 可以看出,随着焙烘温度升高,织物防水等级逐渐提高。主要是因为低温条件下AKD 侧链上的羟基与织物上的基团反应不充分。随着焙烘温度升高,反应更充分,在织物表面形成比较完整的拒水薄膜,防水等级提高。AKD 提高织物防水性能的原因:(1)含有12~14 个碳原子长烷基链的疏水基团;(2)含有反应活性基团内酯环结构。AKD 反应基团具有高活性,与醇类可生成酯类,其内酯环结构能与纤维素上的羟基发生化学反应,形成化学结合而固着在纤维上,在纤维表面形成一层拒水层,疏水基团转向纤维之外,使织物获得耐久的防水效果[16-17]。

表6 防水剂配方及工艺优化

AKD 用量对防水等级影响较大,195 ℃、用量为10%时,织物防水性能最佳(如图2 所示)。但考虑到195 ℃对织物强力损伤较大,手感及黄变较明显,所以选择在185~190 ℃下进行焙烘。

图2 正交分布柱形图

3 结论

(1)合成了聚丙烯酸酯型无氟防水剂,优化配方:乳化剂用量8.75%(1831∶AEO-9=3∶11),K30 用量1.25%(对聚合单体总质量),m(SA)∶m(BMA)∶m(AKD)=15∶3∶2,V50用量1%(对聚合单体总质量)。

(2)棉织物拒水整理工艺:两浸两轧(固含量15%,无氟防水剂100 g/L,轧余率70%~80%,室温)→100 ℃烘干→185~190 ℃焙烘5 min,此时防水等级可以达到4.5级,表面静态接触角可以达到138°。

(3)AKD 中含有活性基团及长烷基链疏水基团,在热定形过程中能与纤维上的羟基反应,形成化学键结合,能提高织物防水性能。AKD 用量增加有利于提升织物的防水等级,10%时效果较佳。