高速缝纫线整理剂无水硅蜡乳液的制备与性能

李伟华,胡敏干,刘一嘉,黄 益,邵建中,

(1.浙江理工大学生态染整技术教育部工程研究中心,浙江杭州 310018;2.海宁绿盾纺织科技有限公司,浙江嘉兴 314408)

随着缝纫机机速快速提升,高速穿刺织物时针 与织物剧烈摩擦产生的高热超过涤纶纤维熔点会使纤维局部熔融,阻碍针眼,染色后的涤纶纤维表面低聚物增多,摩擦系数增大,涤纶缝纫线在高速机上的断头率增多[1-2]。因此,未整理的涤纶缝纫线已不能满足高速缝纫的要求。应用后整理润滑油剂可提高缝纫线的耐摩擦性能,使用方便、操作简单、效果显著,对设备要求也不高,已被大多数缝纫线生产企业采用[3]。硅蜡整理剂是有效改善缝纫线品质的后整理剂,是以二甲基硅油、石蜡和表面活性剂组成的无水乳化体系,相较传统的白油或二甲基硅油,具有避免线品含油量过高、节省企业成本以及提高线品质等优势[4-5]。无水硅蜡乳液的稳定性和润滑效果是衡量硅蜡乳液整理剂品质的重要指标,但制备具有良好稳定性和润滑性的无水硅蜡乳液产品仍是难题。一方面是因为该体系是无水乳化体系,相关理论及研究尚不及传统油水乳化体系成熟;另一方面是因为二甲基硅油本身是长链柔性大分子,常被用作破乳剂和消泡剂,不易保持稳定[6-7]。高品质硅蜡整理剂基本依赖进口,价格昂贵,因此大多数国内厂家仍使用二甲基硅油处理缝纫线,有的甚至还在使用白油乳液,生产的缝纫线大多为中低端产品,高端缝纫线市场几乎全被国外企业垄断[8]。本文应用自行开发的复合乳化剂R 制备高速缝纫线整理剂无水硅蜡乳液(硅蜡整理剂),主要研究乳液各组分配比和乳化条件对乳液性能(尤其是稳定性)的影响,研制出兼具良好稳定性和优异润滑性的无水硅蜡乳液,为制备高品质硅蜡整理剂提供理论基础和实践指导。

1 实验

1.1 材料和仪器

材料:二甲基硅油[黏度350、500、1 000 mPa·s(25 ℃),道康宁(张家港)有机硅有限公司],全精炼固体石蜡(昆仑牌,大庆炼化公司),复合乳化剂R(自制),涤纶缝纫线(40s/2,浙江耿基实业有限公司)。

仪器:高速剪切乳化机(常州国华电器有限公司),TDL80-2B 高速离心机(上海安亭科学仪器厂),TA 1004 电子天平(上海天平仪器厂),MCR51 旋转流变仪[奥地利安东帕(中国)有限公司],Y110 纱线动态摩擦系数测定仪(南通市三思机电科技有限公司),CX23光学显微镜(日本奥林巴斯公司)。

1.2 无水硅蜡乳液的制备

将复合乳化剂R 和固体石蜡加热至80 ℃,搅拌均匀得溶液A;将二甲基硅油加热至80 ℃得溶液B。将溶液A 缓慢加入溶液B 中,以4 000 r/min 高速剪切乳化20 min,形成石蜡/硅油型(O/O型)无水硅蜡乳液。

1.3 缝纫线整理

将无水硅蜡乳液置于上油机油箱,加热至80 ℃,经输送管道输送至多个储油盘,储油盘中的罗拉在转动时表面会沾上一层硅蜡整理剂,当缝纫线经过时,硅蜡整理液就转移至缝纫线表面形成硅蜡膜。

1.4 测试

离心稳定性:参考常规水包油型乳液的离心稳定性测试方法[9],将10 mL 无水硅蜡乳液注入离心试管,以3 000 r/min 离心分离30 min,样品不分层表明稳定。根据出油率评定稳定性等级:不出油(石蜡在乳液中的分离量占总加入量的比例为0%)为5 级,出油严重(比例大于40%)为1级,评级情况见表1。

表1 按出油率评价稳定性的基本评级

流变性能:采用旋转流变仪测试不同规格二甲基硅油的黏温曲线(CP-50 转子,剪切速率501 r/s,温度20~80 ℃,升温速率5 ℃/min),选31 个点,每隔0.4 min测一次。

粒径:采用光学显微镜观察(目镜倍数10X,物镜倍数50X,总倍数500 倍),再用Nano Measurer1.2 软件测量,每张照片选15个点。

耐摩擦性能:采用纱线动态摩擦系数测试仪测试(包角90°,时间30 s,速度100 m/min)。

2 结果与讨论

2.1 无水硅蜡乳液体系研究

2.1.1 固体石蜡号数

固体石蜡规格按熔点一般分为42、46、50、52、56、58 号,号数越大,熔点越高。熔点过高时,热的硅蜡整理液在输送过程中会提前凝固,使处理到线上的硅蜡膜不均匀,影响缝纫线的耐摩擦性能;熔点过低时,如果气温较高,硅蜡膜容易软化,削弱润滑作用,致使线品质量变差[10]。以50、52、56、58号固体石蜡为原料制备的硅蜡整理液在输送过程中均有不同程度的凝固现象;以42、46 号固体石蜡为原料制备的硅蜡整理液未发生凝固现象,但42 号固体石蜡熔点较低,在夏季高温下容易软化,影响线品质量。故确定46号固体石蜡作为高温型硅蜡整理剂的组分原料。

2.1.2 二甲基硅油

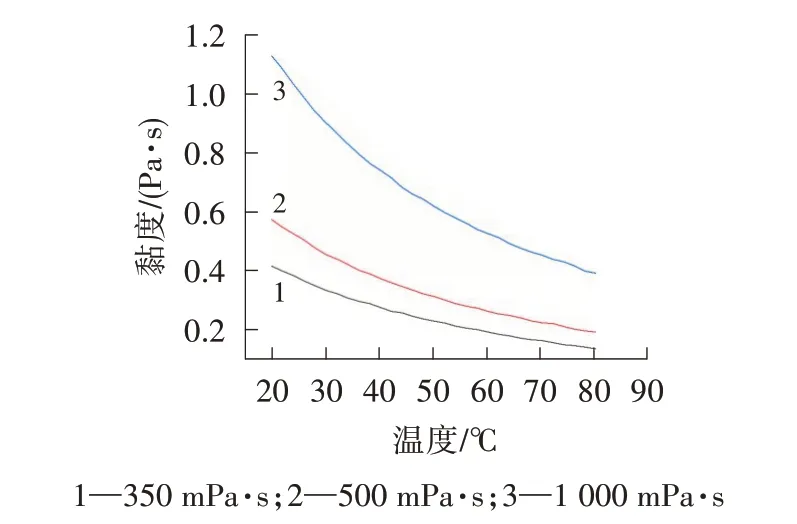

由图1 可以看出,随着温度升高,黏度明显下降;初始黏度较高的硅油黏度随温度升高下降较快,1 000 mPa·s 硅油在80 ℃的黏度(约0.45 Pa·s)与350 mPa·s 硅油在20 ℃的黏度(约0.40 Pa·s)接近,表明以1 000 mPa·s硅油为主要原料的高温型硅蜡整理剂对80 ℃缝纫线的上油率与350 mPa·s 硅油在20 ℃时基本一致,故确定以1 000 mPa·s 硅油作为高温型硅蜡整理剂组分原料。

图1 不同规格硅油的黏温曲线

2.1.3 各组分配比研究及乳化剂R 作用原理

由表2 可知,硅油和石蜡配比在10.0∶0.5~10.0∶0.8时,应用性能较好。这是由于两者有较好的协同作用,石蜡润滑性好且成本低廉,但不耐高温(高温下炭化结焦),在高速缝纫时会堵住针孔,导致断线停工;硅油耐高温性好,且具有清洁作用,当石蜡炭化时,硅油可将其带走,保持针孔畅通。不加乳化剂R时,硅蜡整理液稳定性较差,应用效果也差。这是由于乳化剂R 可连接硅油和石蜡,提高二者相容度[11]。

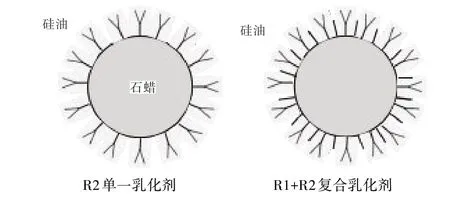

由表2 可以看出,随着乳化剂R 用量增加,硅蜡整理液稳定性相应提高;当石蜡与乳化剂R 用量比为1∶1 时,硅蜡整理液的稳定性和应用效果最好。这是因为乳化剂R 在硅油和石蜡之间起“桥梁”作用。乳化剂R 由直链结构的R1 和“Y”型结构的R2 组成[11]。R2具有双亲性,一端亲石蜡,另一端亲硅油,起到“桥”的作用;R1 具有直链型分子结构,可以插入排列规整的“Y”型R2 分子间,使界面膜排列更致密,增强界面膜的机械强度,进一步提高乳液稳定性[12]。同时,R1 和R2 都有羰基,与涤纶纤维上的酯基具有一定的相亲性,增加了与涤纶缝纫线的结合力,提高应用效果。乳化剂R 的优良乳化作用原理如图2[11]所示。乳化剂R 用量过高(石蜡与乳化剂R 配比为1.0∶1.5),应用效果下降。这可能是由于过多的乳化剂R使硅蜡整理液的渗透铺展性过好,使留在缝纫线表面的硅蜡整理液减少,耐摩擦性能下降。

图2 复合乳化剂R 的乳化作用原理

表2 无水硅蜡乳液各组分配比对乳液性能的影响

综上所述,当硅油和石蜡配比为10.0∶0.5~10.0∶0.8、石蜡和乳化剂R 配比为1∶1 时,硅蜡整理液稳定性和应用性能均较好,整体性能优于其他体系。

2.2 无水硅蜡乳化优化工艺

2.2.1 乳化方法

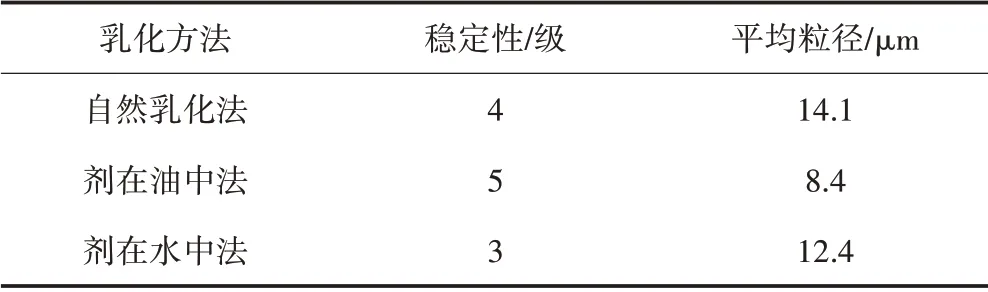

由表3 可知,采用“剂在油中法”制得的无水硅蜡乳液稳定性更好,且平均粒径最小,故确定使用“剂在油中法”制备工艺。

表3 乳化方法对乳液性能的影响

2.2.2 乳化速度

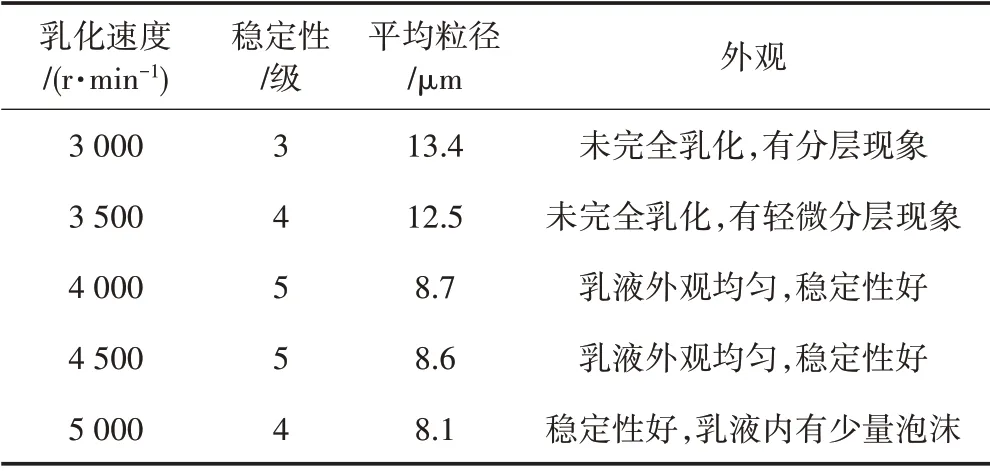

由表4 可知,乳化速度为4 000、4 500 r/min 时,乳液外观、粒径和性能更好。鉴于成本因素,确定乳化速度为4 000 r/min。

表4 乳化速度对乳液性能的影响

2.2.3 乳化时间

由表5 可知,乳化时间大于20 min 时,乳液稳定性较好,且平均粒径较小,故确定乳化时间为20 min。

2.2.4 乳化温度

由表6 可知,80~85 ℃时,乳液外观、粒径及性能较优。综合成本因素,确定乳化温度为80 ℃。

表6 乳化温度对乳液性能的影响

2.3 应用效果

由表7 可知,未处理原样的摩擦系数均值和CV值均较高,二甲基硅油处理后摩擦系数均值和CV 值较原样分别下降16.6%和28.2%,品牌样处理后摩擦系数均值和CV 值较原样分别下降27.5%和52.9%,自制无水硅蜡乳液处理后摩擦系数均值和CV 值较原样分别下降26.6%和52.7%,品牌样和自制样的耐摩擦性能均较原样有较大提升,这反映出经品牌硅蜡整理剂和自制无水硅蜡乳液处理的缝纫线在高速通过缝纫机针眼时受到的摩擦力波动范围变小,缝纫线的断线概率减小。

表7 不同油剂处理的缝纫线与未处理缝纫线性能比较

3 结论

(1)自制复合乳化剂R 能显著改善无水硅蜡乳液体系的稳定性和应用效果。

(2)无水硅蜡乳液优化配方和制备工艺∶m(1 000 mPa·s二甲基硅油)∶m(46 号固体石蜡)∶m(复合乳化剂R)=10.0∶0.6∶0.6,乳化温度80 ℃,乳化速度4 000 r/min,乳化时间20 min(采用“剂在油中法”进行乳化),该工艺下制得的无水硅蜡乳液稳定性良好。

(3)自制无水硅蜡乳液整理的缝纫线性能显著优于未整理和单独用硅油整理的缝纫线,基本达到国际品牌缝纫线的品质。