环己醇水合催化剂再生系统陶瓷泵冲洗水回收利用

马子峰,鲁来勇,余跃平

(河南首恒新材料有限公司,河南 许昌 461000)

0 前言

河南首恒新材料有限公司20万t/a环己酮生产装置采用的是环己醇氧化工艺技术,配套的环己醇装置生产能力为20.9万t/a。由于环己醇工业化生产装置工艺流程长,专用设备种类及数量多,生产过程中需要消耗大量的水、电、蒸汽。苯部分加氢制备环己烯,再经水合反应生成环己醇的工业化生产技术,经过多年的引进—消化—吸收—再创新,基本形成了完整的工业化生产体系。但随着科学技术的进步和发展,环己醇生产企业还需要不断挖潜改造,节能降耗,逐步完善,以适应日趋激烈的市场竞争。

在环己醇生产过程的工业废水主要有两种:①含苯、环己烯、环己烷、环己醇和高纯水的混合废水,这部分废水收集到中间罐区废水储罐内,进行油水分离,油相回收,废水相经废水处理塔处理合格后,即环己醇含量<150×10-6,COD含量<1 000 mg/L,排至污水处理站;②废水是不含有机物的泵冲洗水和密封用水,这部分废水经固定管线引至地沟直接排放到污水管道,环己醇装置水合催化剂再生系统陶瓷泵冲洗水属于该类废水。水合催化剂再生系统有6台陶瓷泵运转,高纯水排放量约为10.8 t/h,如果这部分冲洗水得到合理的回收利用,不仅能节约高纯水用量,还能降低污水排放量,经济和环保效益明显。

1 存在的问题

环己醇装置水合反应工序是环己醇生产过程的重要环节,水合反应为放热反应,在水合催化剂作用下,经水合反应生成环己醇和副产物甲基环戊醇、甲基环戊烯、双环己基醚。随着水合化学反应的进行,催化剂活性不断下降,为了保证水合反应催化剂活性,需要对水合催化剂进行循环连续再生,恢复催化剂活性,以保证水合反应转化率和选择性的稳定。水合催化剂再生系统是将水合反应系统内的部分催化剂浆料送至双氧水处理罐,除去催化剂吸附的油相,然后由输送泵移送到水合催化剂暂存罐,用计量泵送至陶瓷过滤器进行水洗操作后移送到再生水合催化剂储罐,最后返回水合反应工序。由于水合催化剂的颗粒度较小,一般为0.5~1 μm,再生过程中为防止水合催化剂颗粒进入陶瓷泵内损坏机械封装置,需要设置水密封和水冲洗设施,所用水均为高纯水。

在环己醇装置原设计中,陶瓷泵密封水冲洗水经过泵机封后就直接排放到污水管道,有6台陶瓷泵同时运行,排放量约为10.8 t/h,年运行时间8 000 h,每年高纯水用量8.64万t;另外废水直接排入污水管道,增加了污水处理站的负荷,增加了污水处理成本,因此对水合催化再生系统陶瓷泵密封水合冲洗水进行回收利用,是非常必要的。

2 技术改造方案

2.1 改造思路

环己醇装置水合反应工序高纯水用量很大,每天消耗量约960 t,如果将催化剂再生系统陶瓷泵密封水和冲洗水回收高纯水加以利用,可大大降低环己醇装置水合反应工序高纯水的消耗。根据现场考察,水合催化剂再生系统陶瓷泵冲洗水的排放量与密封水补水用量相当,这样首先可以满足水合催化剂再生陶瓷泵密封水的需求,减少泵密封水的消耗量;然后再将水合催化剂再生系统陶瓷泵冲洗水和密封水回用于水合反应系统进行二次利用,其节水效果将非常显著。

2.2 改造方案

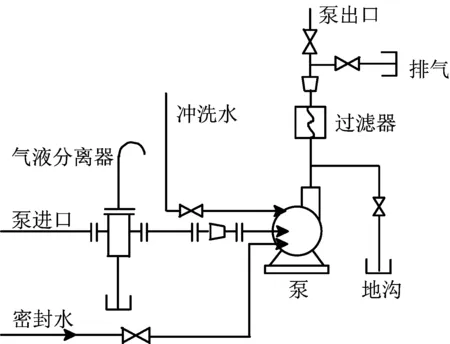

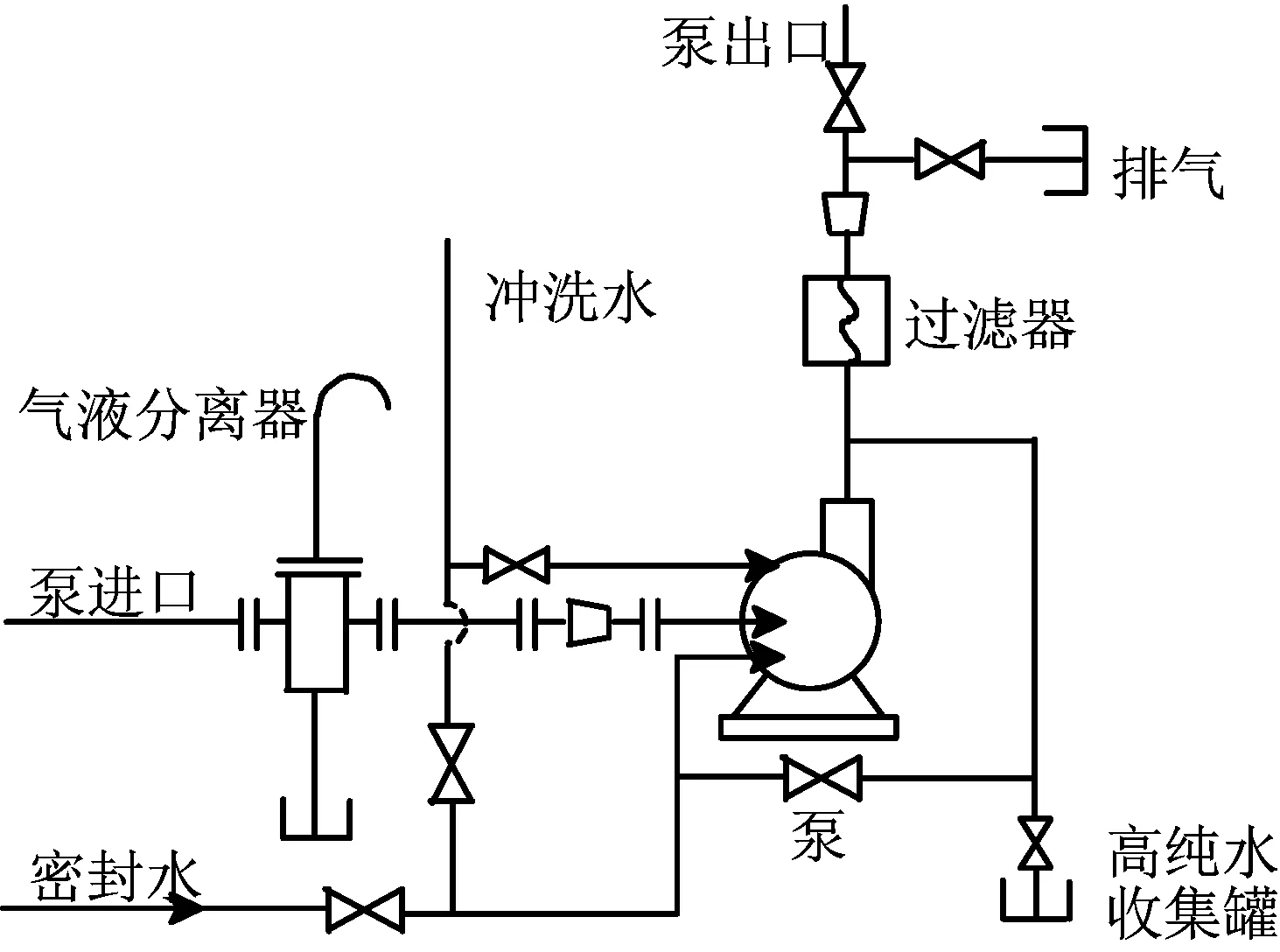

在原陶瓷泵密封水进口阀门后和原陶瓷泵冲洗水排出口阀门前增加甩头,将陶瓷泵冲洗水排放口和密封水进口用金属软管相连,如此冲洗水便可用作陶瓷泵的密封水,最终将排出泵密封装置的高纯水收集回用于水合反应工序。该方案增设不锈钢金属软管6根,长度约60 cm,DN15不锈钢等径三通12个,DN15不锈钢闸阀6个。技改前冲洗水和密封水管路图见图1。技改前冲洗水和密封水管路图见图2。

图1 技改前冲洗水和密封水管路图

图2 技改前冲洗水和密封水管路图

2.3 工艺流程

水合催化剂再生过程中,为防止水合催化剂颗粒将进入陶瓷泵内,需用高纯水对陶瓷泵冲洗。泵冲洗水供水为管网输送的0.7 MPa高纯水,经过气液分离减压阀后减到0.3 MPa,时进入陶瓷泵机封,而泵密封水供水也是0.7 MPa,高纯水减压阀减到0.3 MPa进入泵密封腔内。因此可将陶瓷泵冲洗水出口与陶瓷泵密封水进水管线连接,用作陶瓷泵密封水补水;另外将冲洗水排水口和密封水排水口通过不锈钢等径三通相连接,将这两股水收集于高纯水储罐,并回用到水合反应补充水、催化剂除油的双氧水配水以及再生水合催化剂调水,达到环己醇生产装置降低高纯水消耗的目标。

3 实施效果

3.1 技改成本

水合催化剂再生系统陶瓷泵冲洗水回收利用项目总投资为1万元。本次技改增加金属软管和阀门的维护平均周期为半年,每次需更换金属软管12根,每根金属软管价格为100元,人工费400元,合计每年消耗金属软管的成本为2 000元。

3.2 经济效益

水合催化剂再生系统有6台陶瓷泵运转,排放量约为10.8 t/h,年运行时间8 000 h,每年外排高纯水8.64万t,高纯水价格15元/t,年节约成本86 400×15=129.6万元。综合经济效益128.4元。

4 结论

通过环己醇装置水合催化剂再生系统陶瓷泵冲洗水和密封水的回收利用项目的实施,解决了环己醇装置高纯水消耗量大的问题,大大降低了企业的公用工程消耗,生产成本显著降低;同时减少了废水排放,降低了污水处理站的运行负荷,取得了显著的经济效益和环保效益。