石脑油加工情况及优化

孔 建

(中国石化 洛阳分公司,河南 洛阳 471012)

某石化现原油综合处理能力800万t/a,随着200万t/a常减压装置、120万t/a连续重整装置、150万t/a加氢裂化装置、220万t/a渣油加氢装置等炼油结构调整项目的逐步到位,预计2023年原油综合处理能力可以达到1 000万t/a。近年来,随着油品质量升级及原油品质的下降,受制于氢源的单一,该炼厂重整装置常年维持超负荷,并结合近期原油、成品油市场的大幅波动及后续新装置的逐步开工,全厂石脑油的平衡及优化工作尤为重要。

1 石脑油加工情况

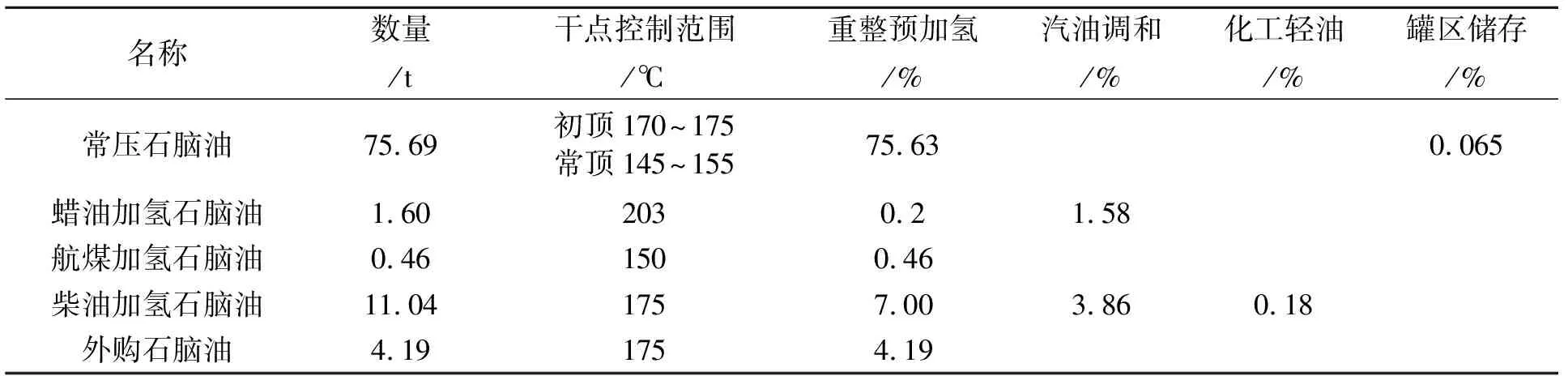

2019年该厂完成原油加工量552万t,为了提高减渣的加工效益,该厂采用高、低硫原油顺序加工模式,因此常压石脑油随原油性质变化而周期性变化。 表1为2019年全厂石脑油平衡情况。

表1 2019年全厂石脑油平衡情况

由表1可以看出,外购石脑油占全厂石脑油来源比例为4.5%,全厂石脑油处于紧平衡状态。其中常压石脑油中初顶石脑油占85%。全厂石脑油中有94.08%的去处为重整装置,5.8%至汽油调和,在汽油调和料中,柴油加氢石脑油为间断调和,蜡油加氢石脑油为连续调和。

1.1 各石脑油的特点

①以初常顶石脑油为基准,根据生产实际情况分析得出,柴油加氢石脑油C9及以上含量较常压石脑油高14.34%(质量分数),芳烃含量较常压石脑油高12.92%(质量分数),C7~C8链烷烃较常压石脑油低7.14%(质量分数),环烷烃较常压石脑油低2.43%(质量分数)。②以初常顶石脑油为基准,深拔下的航煤加氢石脑油C9及以上含量较常压石脑油高37.29%(质量分数),航煤石脑油芳烃含量较常压石脑油高4.07%(质量分数)。该数据为航煤装置停工时常一线压至加氢装置产生的干点175 ℃的石脑油组成,当常压深拔石脑油或航煤装置深拔石脑油时同时可以作为参考。③以初常顶石脑油为基准,蜡油石脑油C9及以上含量较常压石脑油高20.19%(质量分数),芳烃含量较常压石脑油高13.31%(质量分数),C7~C8链烷烃较常压石脑油低7.14%(质量分数),环烷烃较常压石脑油低2.43%(质量分数)。

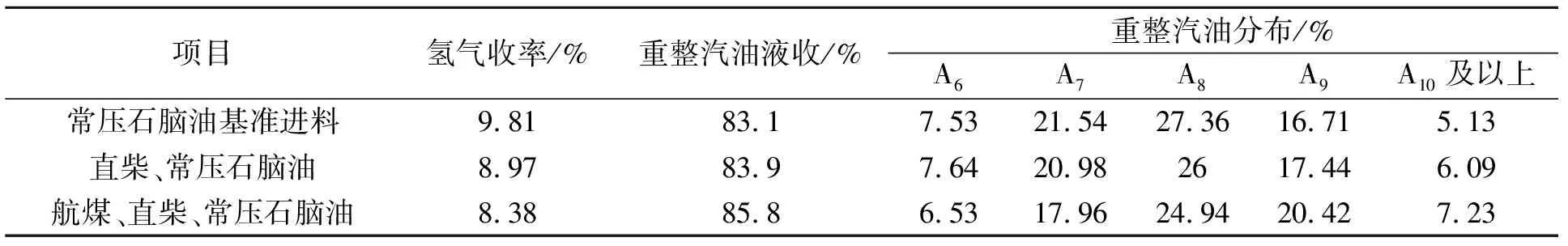

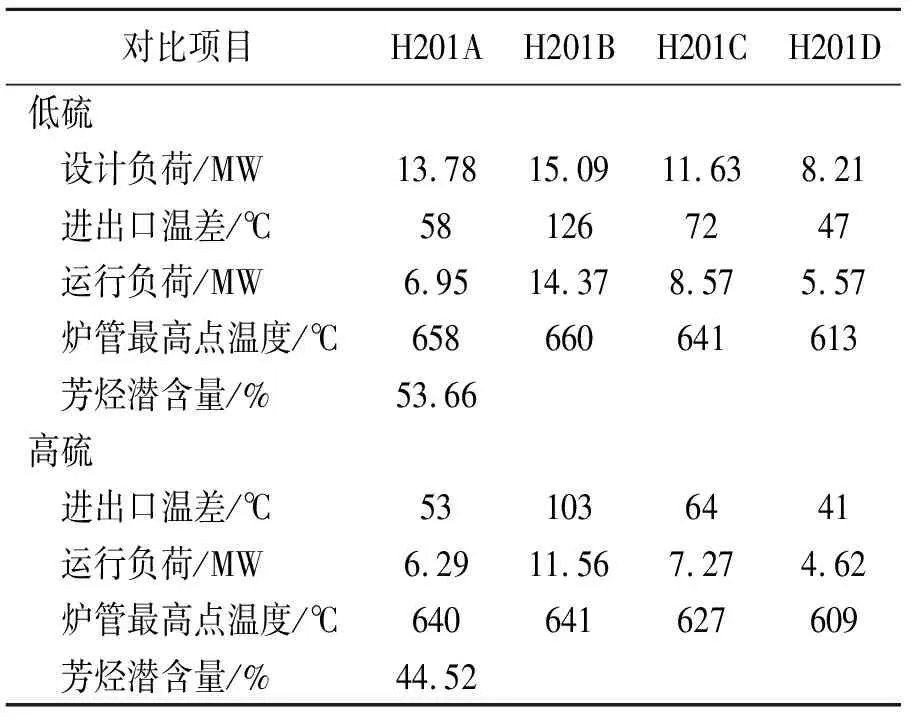

综上数据,因蜡油石脑油氮含量较高(>60μg/g),芳烃含量高、环烷烃含量低、量小等特点,其不作为重整料考虑。而当柴油加氢石脑油与常压石脑油以1∶3进入重整后或常顶、航煤石脑油深拔,航煤石脑油、加氢石脑油、常压石脑油以1∶1∶6进入重整后的装置数据如表2所示。

表2 不同原料下的重整汽油烃分布

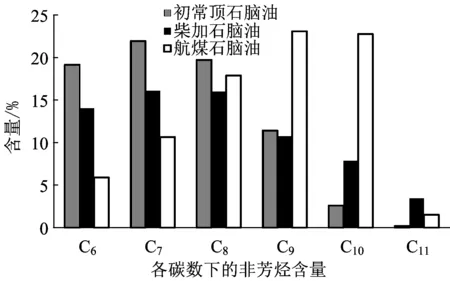

由表2可知,以常压石脑油为基准,当直柴、深拔后的航煤石脑油掺入后,重芳烃液收提高,氢气产率降低,分析主要原因为:①重整汽油重芳烃含量提高。柴油、深拔后的航煤石脑油中已经存在重芳烃,且受动力学、热力学的影响,两股料进入重整后加权平均床层温度升高(温降降低),导致自身含有的较多大分子链烷烃转化为重芳烃。②吨油产氢下降。一方面两股原料中环烷烃含量较低,另一方面与常压石脑油的非芳烃分布差距较大,因目标产物都为单环芳烃,因此在重组分占据较大的原料使单位质量下的产氢下降。非芳烃含量分布见图1。

图1 各石脑油在C6~C11组分中非芳烃含量分布图

目前,考虑到歧化装置加工成本及PTA效益,A9大部分去做汽油调和料,同时部分A9会在白土塔中发生聚合和烷基化转移反应,生成大分子芳烃及胶质[1]。而A10及生成的大分子芳烃(混合馏程190~370 ℃)从重芳烃塔底经1#催化进入柴油池,这部分柴油最后再次进入柴油加氢进行加工,形成了一个耗氢—产氢—耗氢的恶性循环[2]。因此,在重整料的拓宽上,还需进一步的考虑,而达到效益的最大化。

1.2 重整装置运行情况

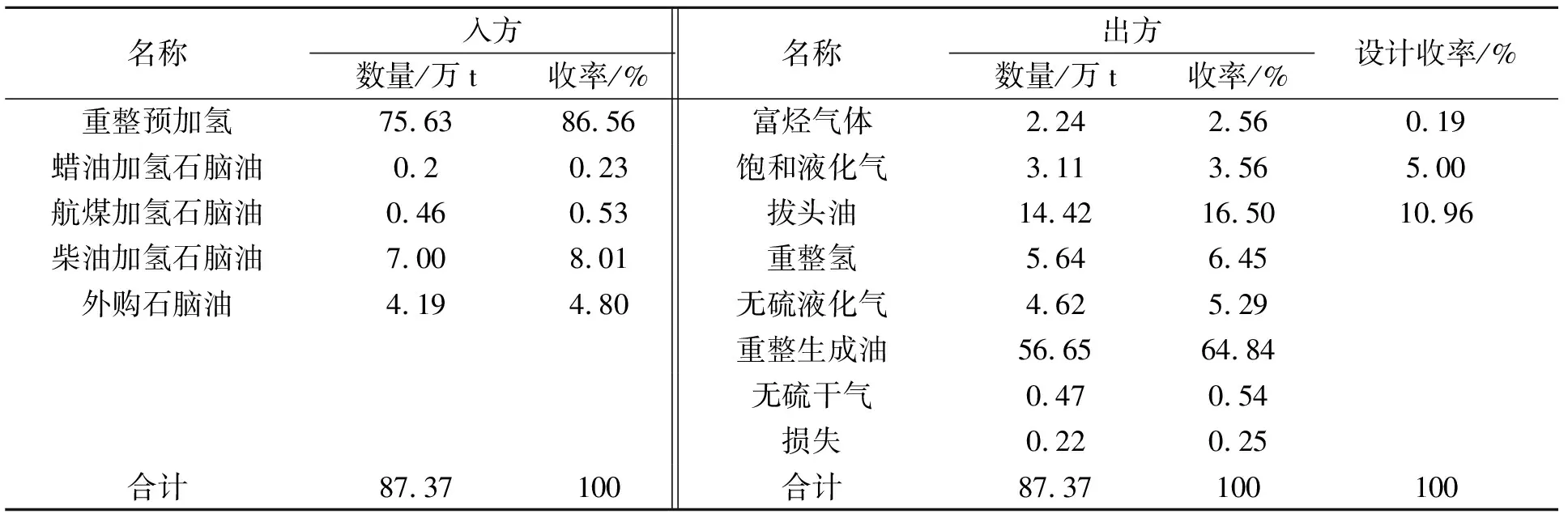

该炼厂有两套重整装置,1#重整装置设计70万t/a,预加氢为先分馏后加氢流程,2#重整设计120万t/a,预加氢为全馏分加氢流程。2#重整为新建装置,计划2020年8月底开工,表3为2019年1#重整装置物料平衡情况。

由表3可知,预加氢方面:①轻石脑油、精制油收率较设计值偏差较大,而轻石脑油中C6及以上组分高达35%(质量分数),以2019年的数据为基准,约有5万t的重整进料组分随轻石脑油流失;②富烃气体、饱和液化气与设计值略有偏差。

表3 2019年重整装置物料平衡表

究其原因:①预分馏塔(脱C5塔)超设计负荷工况(负荷率120%),通过Aspen Hysys对塔进行模拟,发现受塔径、塔板间距等限制,塔内存在液泛现象,影响塔分离精度;同时由于塔顶馏出量较大,导致塔顶馏出线压降增加,回流泵偏离设计工况,无法进一步地提高回流比。②预分馏塔前的石脑油稳定塔(脱C4塔)同样存在分离精度不高,稳定石脑油中的C4含量约占2.5%,这部分C4进入到预分馏塔中增加了塔顶气相负荷,不但影响分离精度,同时这部分C4随后续的轻石脑油加工过程进入气分装置,最后进入饱和液化气罐,该过程不但加工流程长,同时占气分装置负荷,不利于后续全厂增产丙烯。

重整反应方面:①无硫液化气产量较同类装置高;②重整氢气收率较同类装置比较低。

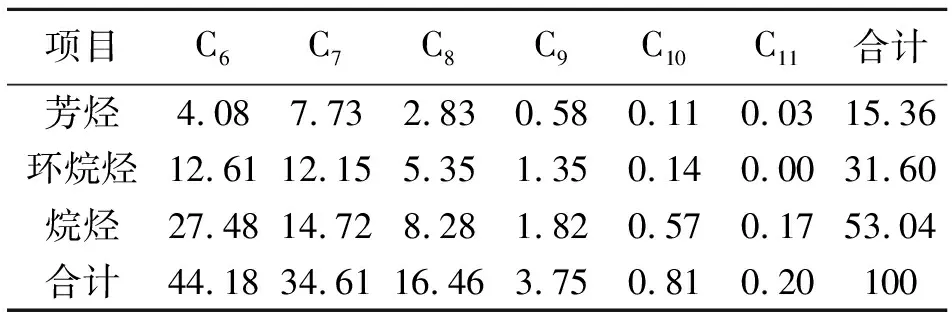

究其原因:①该重整装置无硫液化气后续没有C4/C5分离塔,导致其无硫液化气中C5含量15%~25%(体积分数)。②高、低硫原油顺序加工模式以来,重整装置原料周期性波动,在低硫加工期间重整装置反应加热炉炉管超温、加权床层平均温度较低(485~487 ℃),因此该阶段下的石脑油馏分在重整装置未“吃干榨净”,效益未达到最大化;高硫加工期间,部分高硫原油的石脑油馏分性质差,重整反应温降低,加权床层温度较高(491 ℃以上),导致烧焦温度高,干气、液化气量大,液收低。而在该加工模式下,高硫油加工时间约占比67%。表4列出了贫、富料加工工况下原料情况与加热炉负荷。

表4 处理量及负荷核算表(负荷均不含对流室)

2 已采取的优化措施

2.1 柴油加氢汽提塔抽出不稳定石脑油

针对新增裂化剂工况下的柴油加氢分馏系统工况,利用Aspen Hysys模拟软件对其参数进行优化,以“宜油则油、宜芳则芳”的原则,具体做以下几点建议:①将柴油加氢汽提塔塔压从0.77 MPa降低至0.73 MPa,增加汽提塔石脑油抽出,因增加石脑油抽出后打破塔顶气、液平衡,部分干气中的C4随抽出量增大会溶解至油相中,因此建议抽出量≥8t/h;②抽出工况稳定后,通过化验分析,控制汽提塔石脑油干点140~150 ℃(A9芳烃前身物组分);③以上两个工况稳定后,并在汽油需石脑油调和时,汽提塔顶轻石脑油送至石脑油稳定塔后进重整装置,分馏塔塔顶重石脑油送至二催汽油脱臭进汽油池,形成稳定工况;④因汽提塔抽出轻石脑油为不稳定石脑油,对石脑油稳定塔加大缓蚀剂的注入量。以上优化措施实施后,不稳定石脑油化验分析见表5。

表5 汽提塔石脑油组成 %

由表5可见,该石脑油中基本不含C10、C11,且环烷烃含量>30%(质量分数),芳烃含量降低,在柴油加氢石脑油有汽油调和需求时,汽提塔石脑油供给重整装置、分馏塔石脑油供给汽油池。因此,在后续的加工过程中可以最大化地减少柴油加氢石脑油的C10、C11芳烃进入到重整装置,同时在调和汽油时避免适宜重整进料这组分的流失。

2.2 高、低硫石脑油分储分炼

为了解决高、低硫加工时的瓶颈并降低炉管超温操作的危险性,在2020年3月,采取了高、低硫石脑油分储分炼的模式,即常压直供石脑油部分分流至罐区,部分至重整装置,将分流罐区的石脑油根据其性质分储,当加工低硫油时,将直供石脑油中掺入罐区高硫石脑油,加工高硫油时反之。具体为:①罐区目前4个石脑油罐,根据高低硫原油加工时间,设置贫料罐G601、G602,富料罐G603、G604;②高硫原油加工时,掺G603、G604石脑油,低硫原油加工时,掺G601、G602石脑油;③原油切换后3 h,根据原油性质,罐区切换相应对应性质的罐进行接收,同时提前安排化验分析,做好付料准备;④设置外购石脑油环烷烃32%为界限,高于32%属于富料,低于32%属于贫料。

经过石脑油分储分炼,重整反应温降在高低硫油期间由原40 ℃的偏差优化至10 ℃偏差,催化剂在高低硫期间的积碳量稳定在4.3%~4.6%(质量分数),再生器烧焦区53%点烧焦温度在高低硫变换期间温差≤10 ℃。自石脑油调和以来(3月1日起),重整装置芳烃产率66.29%,较2019年8—12月的64.16%上升值为2.13%(质量分数),氢气产率的计算选择同时没有化纤尾氢改入、进料环烷烃相近的两个月作比较,增加0.08%(质量分数),在技术指标进步的基础上,重整反应加热炉炉管超温的情况也大幅缓解[2]。

2.3 优化双塔工况

2.3.1优化石脑油稳定塔(脱C4塔)工况

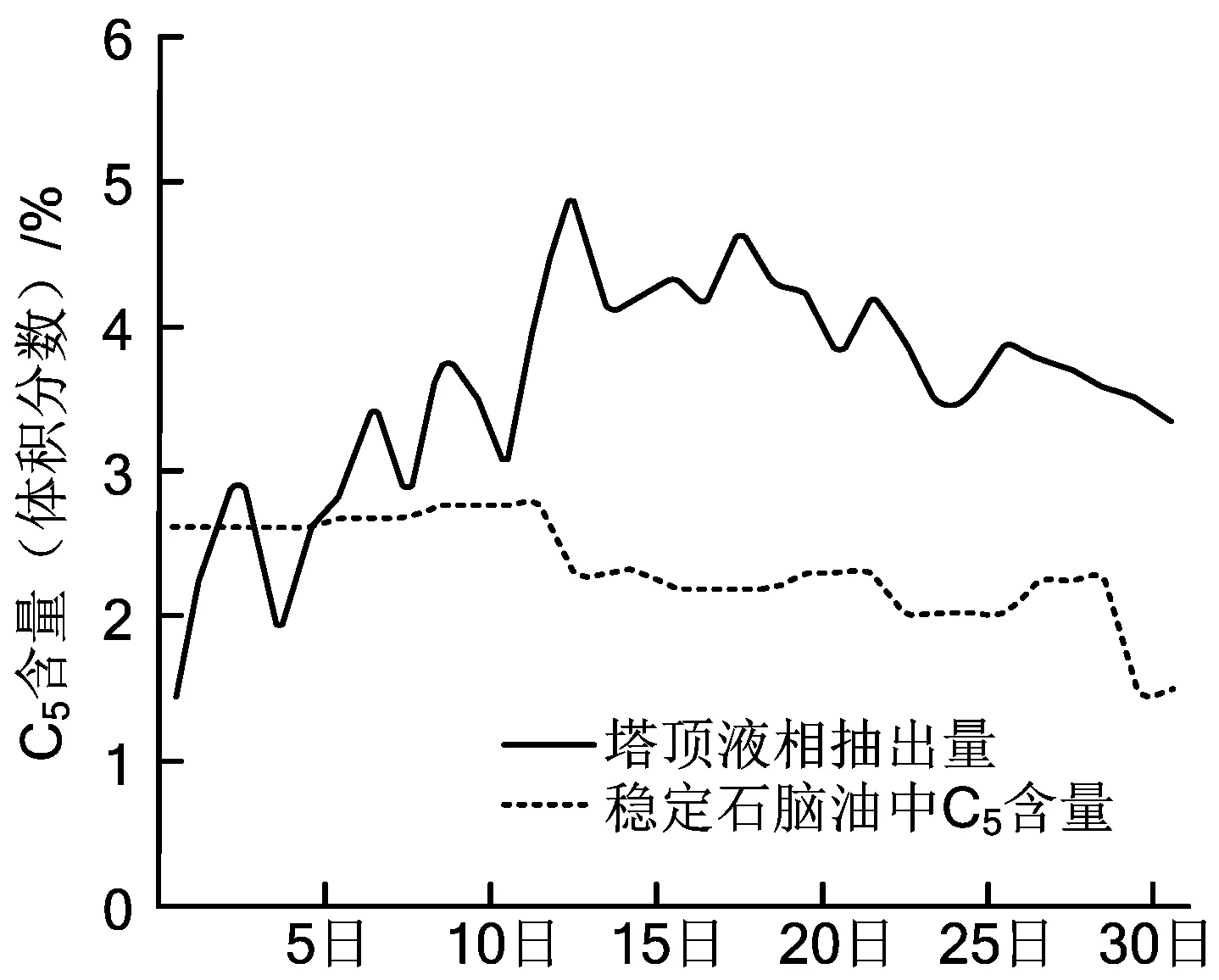

由于石脑油稳定塔塔顶液化气中C5含量指标≤3%(体积分数),经过分析,该塔存在抽出量过小导致干气中含有65%(体积分数)以上的C4组分,同时由于PID设置的不合理,导致该塔顶温度波动较大,影响塔顶产品质量的同时,塔底稳定石脑油中C4含量较高。

因此,通过以下手段优化该塔:①增加抽出量,通过干气中的C4稀释塔顶液相产品;②整定PID。优化后,在塔顶液相产品C5不超标的情况下,结果见图2。

在稳定塔塔顶液相产品C5不超标的情况下,液相产品抽出增加2 t/h左右,这部分液相产品在抽出前一部分随干气至焦化液化气,一部分随异戊烷至催化液化气,它们最终占用了气分负荷。而塔底稳定石脑油中C4含量减少0.5%~1%(质量分数),为下一步优化预分馏塔(脱C5塔)打下基础。

注:12日进行的优化调整

2.3.2优化预分馏塔(脱C5塔)工况

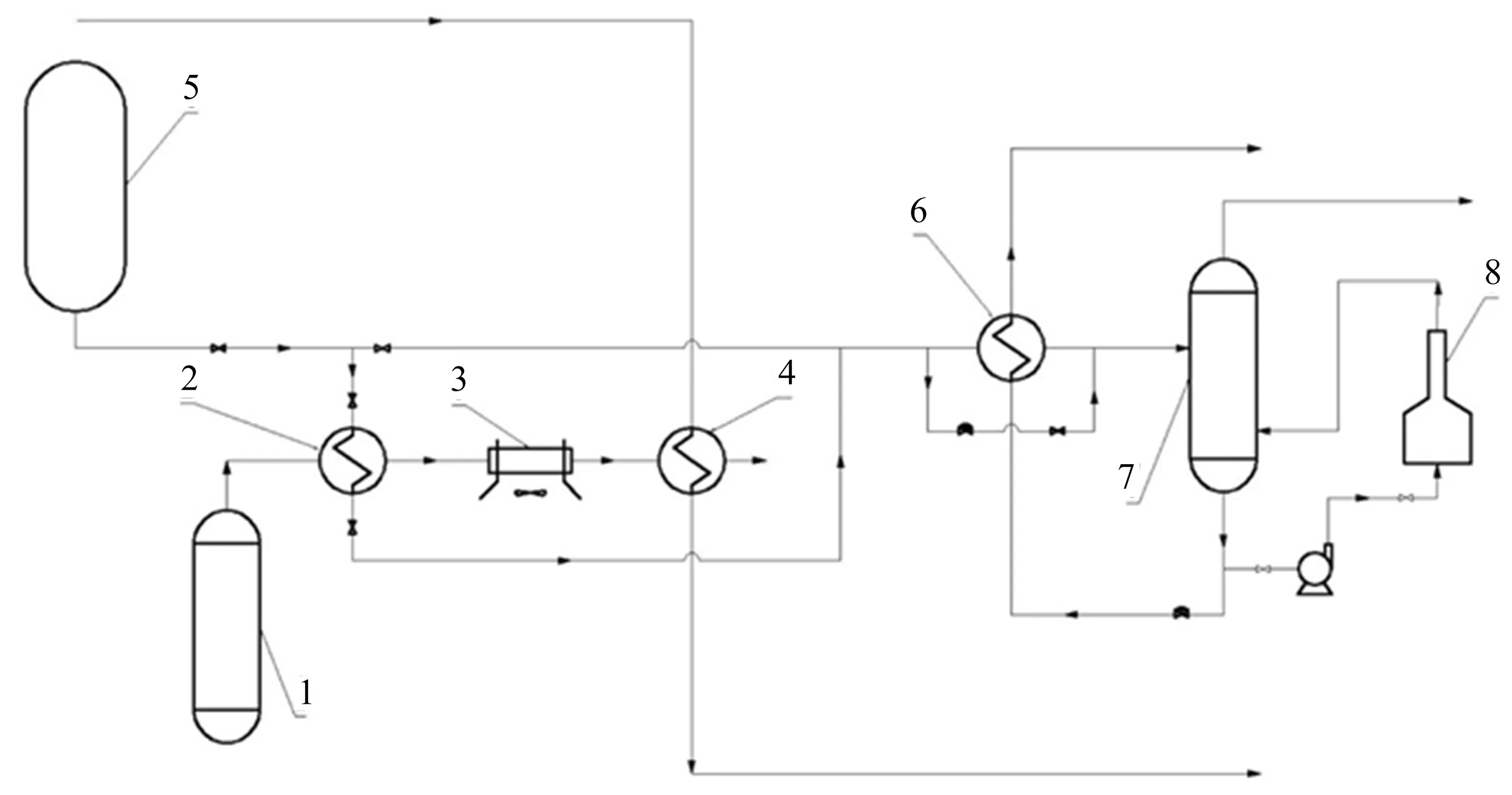

通过增上预分馏塔顶与重整再接触油换热器(见图3),降低了预分馏塔顶的冷却负荷,同时使塔顶空冷前的温度降低,降低温度后的油气体积缩小,经过模拟软件计算,以馏出量52 t/h,塔顶压力0.28 MPa为基准,当空冷前温度由95 ℃降低至70 ℃时,实际体积流量由4 470 m3/h减少至87 m3/h,缩小的体积,促使整个塔顶馏出线的压降降低,传递至回流泵的前后压差下降。

1.预分馏塔 2.新增换热器 3.预分馏塔塔顶空冷 4.预分馏塔塔顶水冷器

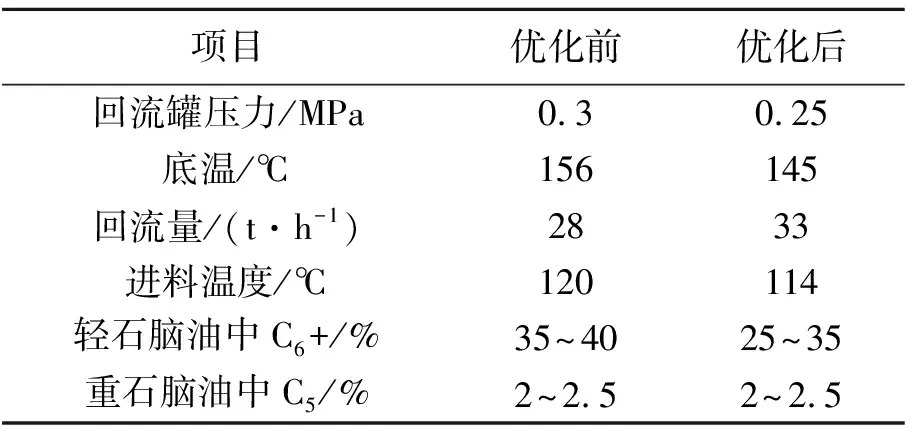

实际该项目投用后,塔顶压降下降了20~25 kPa,同样的回流量,回流阀位下降了40%。为此,对该塔系统进行了优化,表6为优化前后参数对比。

由表6可知,在该项目投用后,通过参数优化,C6+损失得到一定的缓解,以重整93 t/h负荷为基准,降低2~2.5 t/h的石脑油损失量。

表6 预分馏塔优化前后参数对比

3 下一步优化措施

3.1 提高液化气产品效益

增加1#重整装置无硫液化气至2#重整C4/C5分离塔、2#重整戊烷油至1#重整正异戊烷分离塔流程。增加该流程后,两套重整装置C4、C5集中处理,回收了1#重整装置液化气中C5,同时将2#重整戊烷油分离成正戊烷、异戊烷。但执行以上流程两点需要注意:①1#重整装置正异戊烷分离塔进料为未加氢的拔头油,但2#重整戊烷油不含硫,该塔原流程塔顶液相为至催化粗汽油罐,流程较长,因此1#、2#两股料混合后,可尝试化验其硫含量,论证其直接到汽油罐或S-Zorb的可行性;②1#重整生成油未经过脱氯罐,无硫液化气含有HCl,因此在没有增上脱氯罐前,2#重整C4/C5分离塔顶气不建议改入高压瓦斯系统。

3.2 针对外购料优化供料流程

外购料通过公路罐车在装运过程中不可避免地和空气接触,石脑油遇氧气,容易生成胶质,而这些胶质在石脑油汽化点温度时不能完全汽化,形成焦粉留在器壁,随着时间的累积,进而形成焦炭。该结焦物附着在容器内壁上,当流体流速变化时便会随流体带入反应器内导致压降上升。在1#重整的加工流程中,石脑油稳定塔(脱C4)充当了一个脱氧塔,而在2#重整中,加氢反应器前没有设置塔,因此在不额外投资建塔的情况下可在1#重整停工,2#重整开工时,将含有外购料的罐区石脑油集中在1#重整石脑油稳定塔加工后送至2#重整原料罐,或在两套重整并行时,罐区石脑油全部进入1#重整加工。

4 小结

①直柴石脑油、常压深拔石脑油进入重整装置后重芳烃液收提高,氢气产率降低,在汽油配给计划富裕、汽油价格回升的情况下,建议两股料不进入重整,不足石脑油通过外购料弥补。②对直柴加氢石脑油馏分两次分馏,汽提塔石脑油更有利于重整装置,分馏塔石脑油更有利于调和汽油,可在汽油配给计划充足的情况下,汽提塔石脑油进重整,同时分馏塔石脑油进汽油池。③利用分储分炼的理论应对高低硫原油顺序加工引起的重整原料周期性波动的工况,提高了重整转换率,并缓解了低硫期间加热炉炉管超温工况。④对石脑油稳定塔(脱C4塔)、预分馏塔(脱C5塔)进行了优化,降低后续装置加工C4的负荷,提高了预分馏塔的分离效率。⑤对下一步的优化提出了建议。