炉渣及活性炭对不同废液中重金属的去除作用研究

赵玉皓,赵俊潇,刘艳伟,顾慧慧,李根芹,曹琳琳

(1.河南中环信环保技术服务有限公司,河南 郑州 451150;2.河南中环信环保科技股份有限公司,河南 郑州 451150)

随着工业化社会的不断进步,人们面临的环境问题也日益加剧,重金属废水是工业废水的重要组成部分,与有机污染物不同,重金属很难被生物降解,重金属进入人体会对人体的神经系统、器官形成危害,造成人体中毒、癌症等症状。

对于重金属废水的处置,现有的技术手段包括化学沉降法、物理化学法和生物化学法,在常规废水处理中比较常用的是化学沉淀法和吸附法[1]。化学沉淀法是指通过化学反应,将溶于水的重金属转变为不溶于水的沉淀,再通过压滤或磁力分离等手段,从而达到重金属与溶液分离的目的;吸附法是利用吸附剂本身的特性来吸附水中的重金属,再通过固液分离作用达到对废水中重金属去除的作用[2]。常用的吸附材料主要为活性炭及天然吸附材料,但由于活性炭价格昂贵,寿命较短,近年来不断地有学者探究天然吸附材料的吸附作用。有研究表明麦麸、白杨木材锯屑、玉米棒子芯等天然材料对废液中的重金属均有较好的吸附作用[3]。

本文以危险废物焚烧产生炉渣及VOC设备使用新旧活性炭为吸附材料,三种吸附材料主要吸附作用为物理吸附和化学吸附。活性炭和炉渣有着巨大的比表面积,即单位质量的总表面积,不同材质的活性炭,其颗粒粒径、孔隙的大小不同。一般来说,颗粒越小,比表面积越大,分子或离子在孔隙间的扩散速率越快,物理吸附能力越强[4]。化学吸附主要是多种重金属离子和阴离子在活性炭和炉渣表面可发生离子交换反应,且活性炭和炉渣的表面存在化学电荷或含氧官能团,能与重金属离子在活性炭或炉渣表面生成稳定的离子电对,从而使重金属离子从溶液中脱离,达到降低溶液中重金属浓度的效果。两种吸附现象均与脱吸附现象共存,当吸附与脱吸附速率达到动态平衡时,即达到了吸附上限,宏观表现为活性炭或炉渣的吸附能力[5]。本文采用炉渣和活性炭为吸附材料,探究炉渣相对于普通活性炭吸附材料对酸性和碱性两种废液中重金属的去除能力差异,以期达到以废治废的目的。

1 材料与方法

1.1 吸附材料

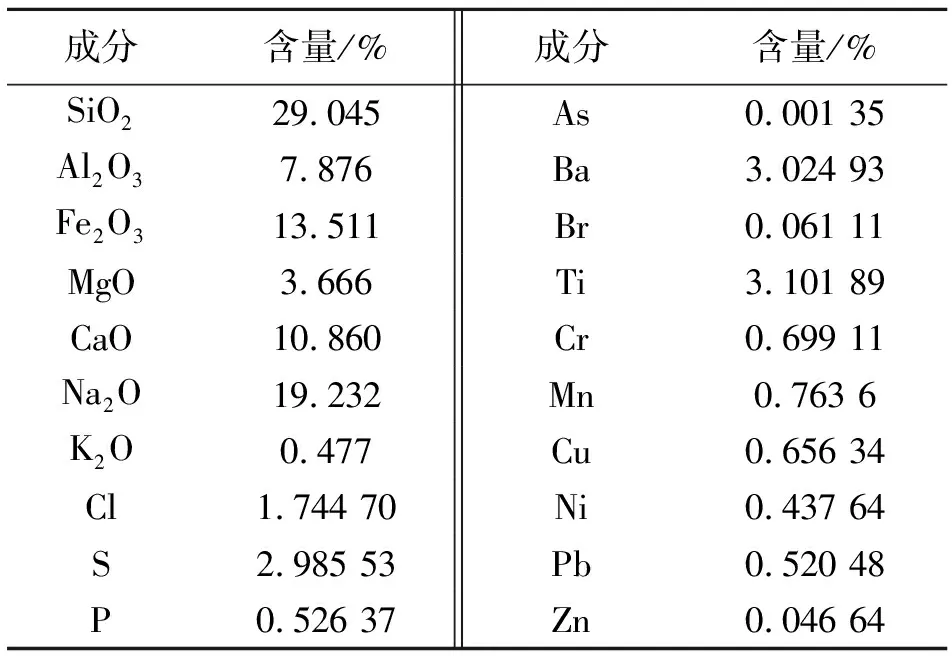

实验用炉渣为河南省危险废物处置中心回转窑焚烧系统产出的炉渣,该焚烧系统主要由上料系统、燃烧系统、余热利用系统和烟气净化系统组成,燃烧系统中回转窑温度为850~1 000 ℃,物料在窑体内停留时间约60 min,焚烧后的炉渣在窑尾处进入除渣机,烟气进入二燃室进一步燃烧,之后依次经过锅炉、急冷塔及下游烟气净化系统。该批次炉渣主要燃烧物料来源为有机树脂、蒸馏残渣、油漆渣、压滤残渣、活性炭、废胶等。焚烧后的炉渣按照危险废物鉴别标准GB5085.3进行浸出毒性鉴别,各项指标均符合危险废物填埋场入场标准 GB18598,可进行直接填埋处置。使用炉渣经能量色散型X荧光光谱仪(XRF)检测结果见表1。

表1 炉渣XRF测试结果

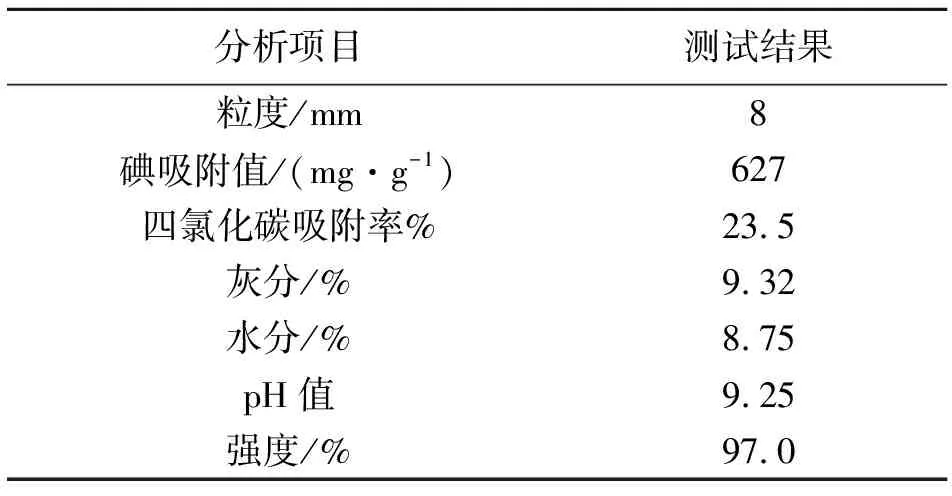

实验用废活性炭为危险废物暂存仓库VOC设备用柱状煤质活性炭,VOC设备的核心系统为活性炭箱和碱液喷淋塔,其中活性炭主要作用是吸附仓库中危险废物无组织排放产生的有机蒸气,需定期更换,更换频率为6个月一次。新活性炭为同类型未使用活性炭,表2为活性炭检测结果。

表2 活性炭检测结果

1.2 重金属废液

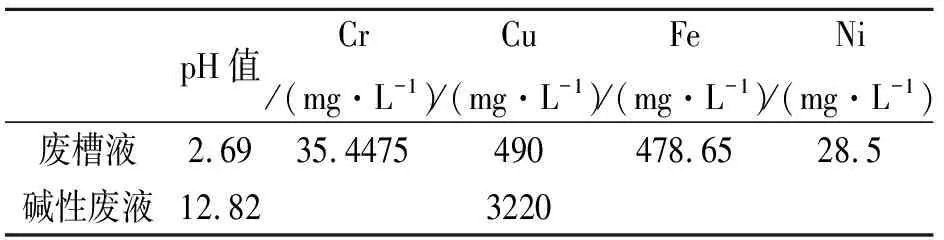

实验用酸性废液为金属镀层表面处理产生废槽液,碱性废液为电镀行业废液,相关信息见表3。经产废信息调查及元素检测,酸性废槽液中主要含有Cr、Cu、Fe、Ni 4种重金属元素,碱性废液中主要为Cu元素。

表3 重金属废液pH值及重金属含量

1.3 吸附材料预处理

将炉渣和活性炭经简单破碎,筛分粒径,分别分为>5 mm、2~5 mm、1~2 mm、0.5~1 mm、<0.5 mm 5种粒径组分。

1.4 实验方法

1.4.1实验投料量

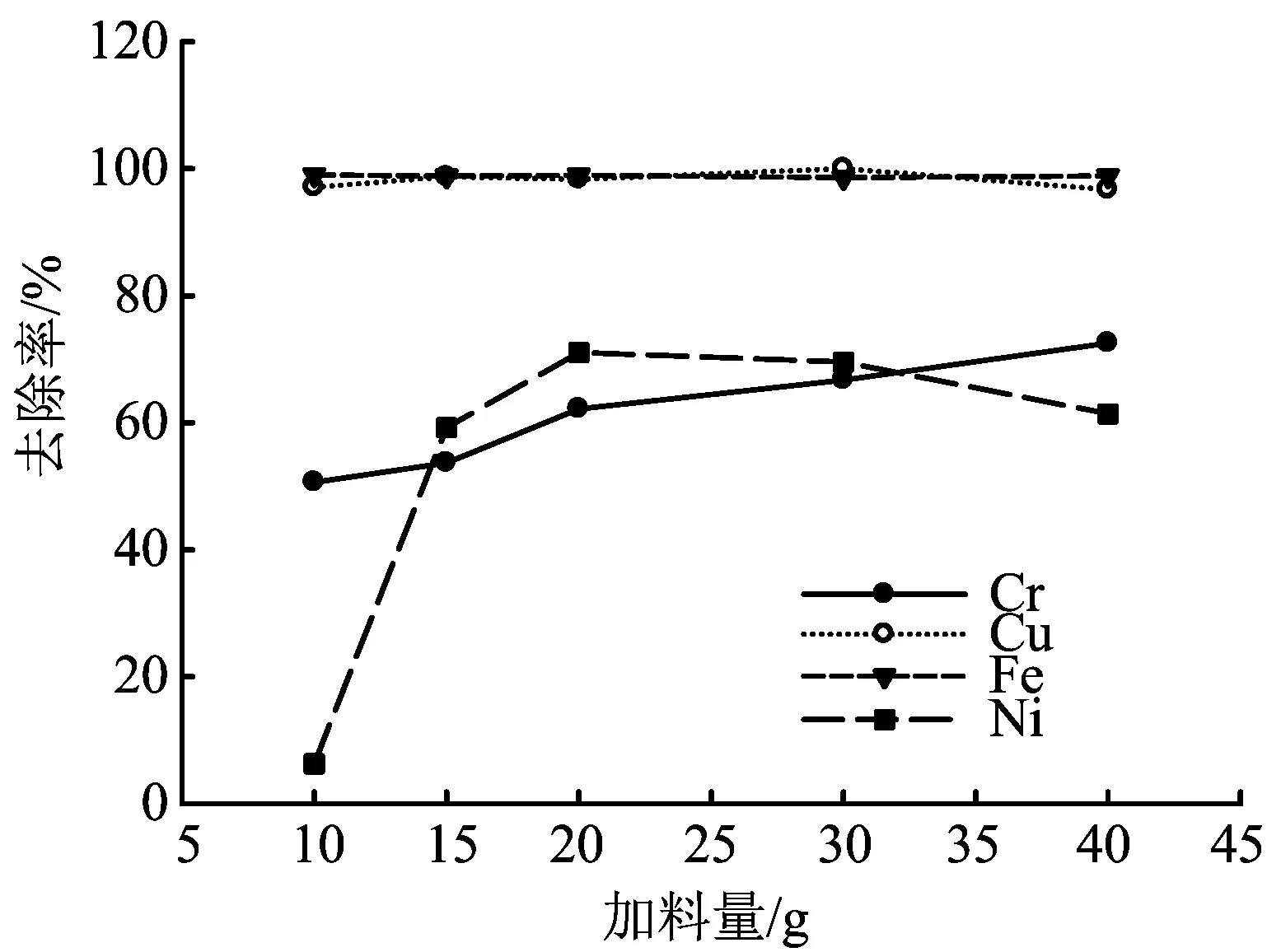

研究表明,活性炭材料的吸附能力受溶液的重金属含量、溶液pH值、环境温度等条件的综合影响[6]。而本实验采用的炉渣具有其独特性与特殊性,采用炉渣探究吸附材料最佳投料量,具体投料量变化见图1。

图1 炉渣投料量及去除率对比图

经投料量对比发现,取100 mL废液时,Ni、Cr去除率在投料量为20 g之前处于上升趋势,超过20 g之后,增大投料量对于去除率的变化影响不大。Fe、Cu两种元素去除率一直处于较高的状态,未随投料量的变化而产生明显变化,因而本实验结合炉渣的投料量变化曲线,选用每100 mL废液20 g的吸附剂投料量。

1.4.2实验步骤

取100 mL废液于玻璃锥形瓶中,每种吸附材料设置为>5 mm、2~5 mm、1~2 mm、0.5~1 mm、<0.5 mm 5种粒径,每种粒径设置3个重复。加入20 g吸附材料,加盖,置于恒温摇床常温振摇8 h,静置16 h后过滤,上清液进行水质重金属检测,底渣留样风干进行填埋入场项目检测。

废水中重金属去除率方程如下:

式中:η为去除率,%;ρ0为初始液浓度,mg/L;ρe为平衡后液浓度,mg/L。

1.4.3检测方法

废液重金属含量的测定按照水质重金属的测定方法HJ 776,采用电热板消解法进行消解,底渣按照危险废物鉴别标准GB 5085.3进行浸出毒性检测,重金属含量采用岛津ICP—9000进行检测,溶液pH值采用梅特勒pH计进行检测。

2 结果

2.1 不同粒径吸附材料对酸性废液重金属去除率的影响

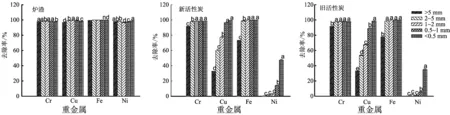

不同粒径吸附材料对酸性废液重金属的去除作用见图2。

注:不同小写字母a、b、c表示同一处理不同粒径之间去除率差异显著(P<0.05)

由图2可知,5种粒径的炉渣组分对酸性废液中Cr、Cu、Fe、Ni 4种元素的去除效果明显,去除率均在90%以上,不同粒径的炉渣组分之间重金属去除效果未呈现出规律性的变化。新活性炭和旧活性炭对于酸性废液中Cr的去除效果表现都较好,均在90%以上,其中粒径>5 mm的新活性炭和旧活性炭对于酸性废液中Cr的去除率显著低于其余几个粒径组分(P<0.05),新活性炭2~5 mm组分对Cr的去除率显著低于1~2 mm、0.5~1 mm、<0.5 mm3个组分,此3个组分之间去除率差异不显著,旧活性炭除>5 mm组分外,其余4个组分对Cr的去除率差异均不显著(P<0.05)。

新活性炭和旧活性炭对于酸性废液中Cu的去除率均表现出随着粒径的减小而递增的趋势,新活性炭依次表现为>5 mm,33.3%;2~5 mm,60.0%;1~2 mm,77.0%;0.5~1 mm,96.4%;<0.5 mm,99.3%。旧活性炭依次表现为>5 mm,33.6%;2~5 mm,53.5%;1~2 mm,67.5%;0.5~1 mm,88.8%;<0.5 mm,98.6%。新活性炭0.5~1 mm与<0.5 mm两个组分之间对Cu的去除率差异不显著,与其余几个组分均存在显著性差异;旧活性炭5个组分对Cu的去除效果均存在显著性差异。新活性炭及旧活性炭中>5 mm的组分对酸性废液中Fe的去除率均显著低于其余4个粒径组分,其余4个组分对于Fe元素的去除率均达到90%以上(P<0.05)。

新活性炭及旧活性炭中>5 mm、2~5 mm、1~2 mm 3个组分对酸性废液中Ni的去除效果不明显,均在3%以下。新活性炭对于酸性废液中Ni的去除率表现为0.5~1 mm,13.9%;<0.5 mm,47.4%。旧活性炭对于酸性废液中Ni的去除率表现为0.5~1 mm,5.6%;<0.5 mm,34.8%。

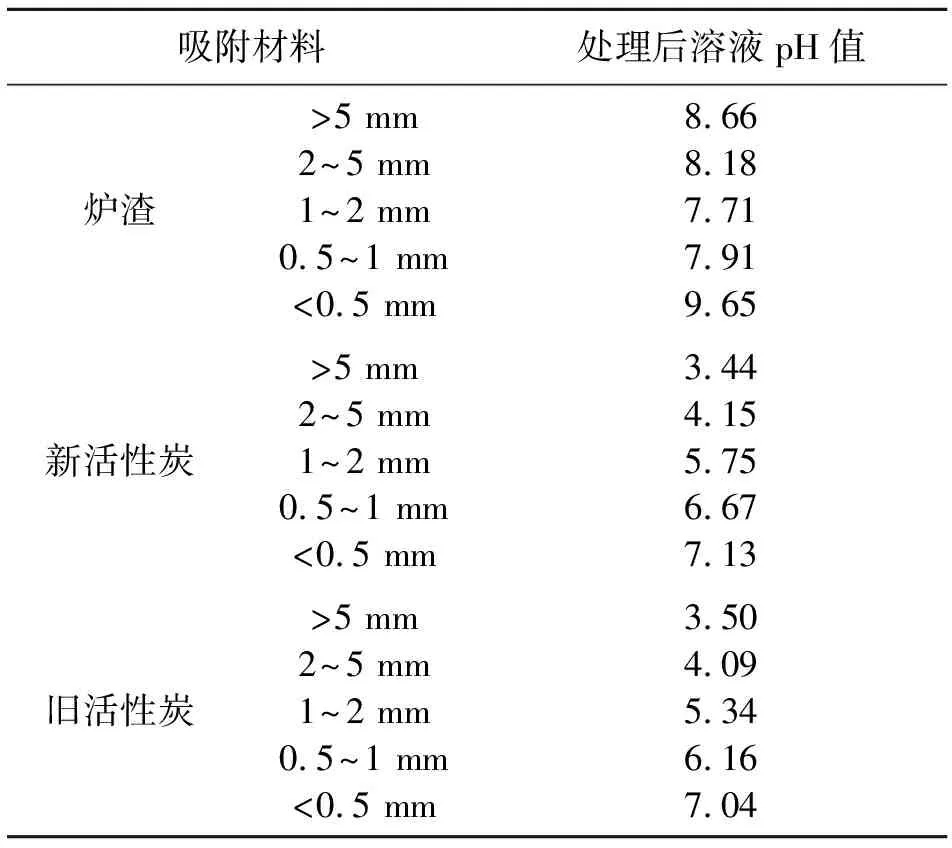

酸性废液实验前pH值均为2.69,经处理后,溶液pH值见表4。由表4可知,经炉渣各组分处理过后的废液pH值均在7.0以上,经两种活性炭处理后的废液pH值表现为随粒径减小而增大的趋势。新活性炭表现为>5 mm,3.44;2~5 mm,4.15;1~2 mm,5.75;0.5~1 mm,6.67;<0.5 mm,7.13;旧活性炭表现为>5 mm,3.50;2~5 mm,4.09;1~2 mm,5.34;0.5~1 mm,6.16;<0.5 mm,7.04。

表4 酸性废液实验后溶液pH值

2.2 不同粒径吸附材料对碱性废液重金属去除率的影响

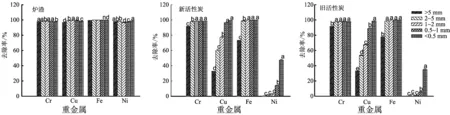

不同吸附材料对碱性废液中重金属的去除作用见图3。

注:不同小写字母a、b、c表示同一处理不同粒径之间去除率差异显著(P<0.05)

由图3可知,5种粒径的炉渣对碱性废液中Cu的去除率均达到75%以上,新活性炭和旧活性炭5种粒径对碱性废液中Cu的去除率均不超过3%,可以认为去除效果不明显。

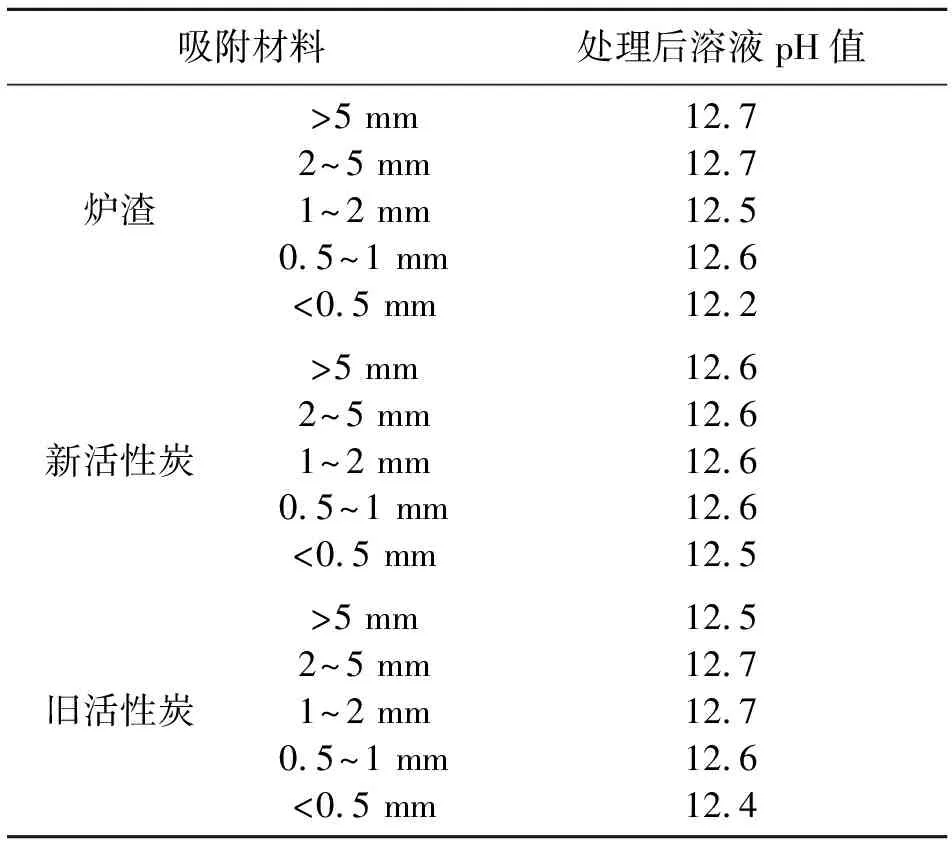

碱性废液实验前溶液pH值均为12.82,处理后溶液pH值如表5所示。由表5可知,碱性废液经炉渣、新活性炭、旧活性炭各组分处理过后的废液pH值均在12以上,与废液原始pH值无明显差异,可以认为碱性废液经不同粒径的几种材料处理后,pH值未发生明显变化。

表5 碱性废液实验后溶液pH值

3 分析与讨论

3.1 炉渣和活性炭粒径对不同重金属离子的去除效果差异分析

炉渣对本实验采用酸性废液中重金属去除能力较强,这可能是由于炉渣多孔材料的特性,使得其物理吸附能力较强。此外,该部分炉渣浸出液pH值10.36,受炉渣本底pH值的影响,处理过后的废液pH值均从2.69升高至7.0以上,因而,不排除炉渣对废液中重金属的去除作用有一部分是因为pH值变化导致金属离子沉淀,从溶液中脱离。

有研究表明,经改性的煤质活性炭对于废水中重金属的去除效果较为明显[6-7]。本研究采用活性炭为普通煤质活性炭,由新活性炭和旧活性炭对酸性废液中重金属的去除效果来看,两种活性炭对于各重金属的去除作用均表现出>5 mm的组分去除效果最差,酸性废液中两种活性炭对于Cu的去除能力呈现典型的随粒径减小而升高的现象,说明活性炭的粒径对该酸性溶液中Cu的去除作用存在明显的差别。这可能是由于粒径越小,比表面积越大,吸附作用越强。活性炭材料对Ni的去除效果不明显,两种活性炭均在<0.5 mm时表现出最大的去除率,且低于40%。活性炭是疏水型吸附剂,主要依靠其比表面积来吸附,但待吸附物质的粒径对吸附材料的孔隙度要求较高,不适宜的吸附材料表现出的吸附效果一般,可能是由于普通煤质柱状活性炭的孔隙度不适合该废液中Ni元素的吸附作用。

3.2 酸性溶液和碱性溶液中铜的去除机理分析

由表4可知,经处理过后的碱性废液pH值基本无变化,这是由于活性炭及炉渣背景pH值均为弱碱性,未对废液的pH值产生影响。炉渣对该碱性废液中Cu元素去除效果明显,活性炭材料对该碱性废液中Cu元素几乎没有去除效果。炉渣吸附性能优于活性炭,可能是因为活性炭是非极性分子构成,炉渣成分中多数为极性粒子,实验所用溶液中的吸附质主要为重金属离子,为极性粒子,由于吸附剂和吸附质存在相似而易相吸附的规律,故而炉渣吸附率明显高于活性炭。对比酸性废液中不同粒径活性炭对于Cu元素的梯度性去除效果,是由于炉渣本身偏碱性的性质对酸性废液的影响,导致废液pH值发生变化,铜元素发生沉淀,从而达到从废液中去除的效果,由于在强碱性废液中,Cu以[Cu(OH)4]2-的形式存在,故pH值对于Cu的去除基本不产生影响,说明在碱性废液中炉渣对于Cu元素的去除基本依赖于炉渣本身对于Cu的吸附作用。此外,pH值会对重金属元素在溶液中的状态和溶解度产生影响,从而影响去除效果。对比活性炭在两种不同废液中的吸附情况,新旧两种活性炭在酸性废液中对Cu的去除作用表现出随粒径变化的状态,而在碱性废液中活性炭对于Cu未表现出明显去除作用,符合活性炭在酸性溶液中比在碱性溶液中有更好的吸附率[8]。

4 结论

①由酸性废液实验的结果可知,炉渣对金属废液的去除效果最好,新旧活性炭材料对废液中金属的去除作用均表现出不稳定的状态,不适用于生产使用,在生产中可以考虑将焚烧炉渣作为金属废液的去除材料使用,达到以废治废的效果。②对比酸性废液和碱性废液两组实验结果,可以认为炉渣对于废液中重金属的去除作用主要以吸附为主,炉渣pH值偏碱性的性质使得其对于酸性废液的重金属去除效果优于对碱性废液的去除效果。③由活性炭材料的去除结果来看,重金属元素的去除效果随粒径的减小而增大,说明重金属的去除受吸附材料比表面积的影响,但由于炉渣均表现出较好的去除能力,未体现出粒径的影响,这可能是由于炉渣成分结构复杂导致,具体原因有待进一步分析。④由试验后废液pH值改变情况来看,pH值为2.69的酸性废液,经炉渣处理后,pH值均达到7以上,说明炉渣的碱性对于酸性废液处置过程中的pH值具有很好的调节作用。