超声滚压加工工艺参数对TC4 钛合金表面质量的影响

朱磊,潘高峰,郝晓丽,郭胜利,苑泽伟

(沈阳工业大学机械工程学院,辽宁沈阳 110870)

一个零件的寿命与其失效形式息息相关.在众多的失效形式中摩擦磨损占了很大的比重,大约占国民生产总值的4%.而TC4 钛合金常常用作航空航天中的零件.由于钛合金存在表面质量问题,如表面磨损、疲劳破坏等,使得超过四分之一的钛合金零件发生失效事故[1].因此,研究如何提高钛合金的表面质量,减少其失效状况的发生具有重要的价值.

虽然以前也有其他的表面强化技术,如激光熔覆技术、超声喷丸技术、激光冲击强化等.但是在激光熔覆技术中加工完成后的熔覆层中会有小气孔出现,这些小气孔严重影响了熔覆层的致密性、力学等物理性能,并且还对熔覆层的抗氧化性、耐磨性有一定的影响.超声喷丸后对材料表面处理形成成片的不规则凹坑,这些凹坑与凹坑之间所形成的“尖峰”并不利于耐磨表面,所以超声滚压比超声喷丸光洁度更高[2].激光冲击强化的设备价格昂贵而且检测技术也不成熟[3].而超声滚压加工技术已经有大量的国内外研究学者证明了它的优势.Bozadna 等[4]对TC4 钛合金进行超声滚压加工,认为超声滚压中的静压力是工件表面产生塑性变形的原因之一,可以提高材料表面硬度和减少工件表面粗糙度.高延峰等[5]对滚压后的钛合金进行检测,结果是经过超声滚压后其工件表面硬度提高.吕光义等[6]通过超声滚压钛合金发现,超声加工能够消除车削时形成的痕迹和表面的微观缺陷.通过对超声滚压的国内外学者的研究发现,超声振动滚压在改善表面质量方面有着极大地优势[7].而在超声滚压加工过程中,机床的静压力、滚压次数和主轴次数对工件的影响很大[8-9].

本文通过对TC4 钛合金进行超声滚压,研究不同工艺参数(静压力、滚压次数和主轴次数)对钛合金表面形貌、表面粗糙度和显微硬度的影响规律.

1 超声滚压加工的原理

超声滚压加工所输出的静压力和冲击振动作用到工件表面,从而使工件表面发生弹塑性变形,以此来降低工件的表面粗糙度,增强材料表面的硬度.超声波的加工原理如图1 所示.超声发生器产生超频电信号经过换能器的转换,由电能转换成机械能,再由机械能传给变幅杆[10],而变幅杆的作用是扩大振幅.原因是换能器产生的振幅太小只有几微米,不足以满足加工需求[11],最后由变幅杆把振动传给工具头.此装置可以对工件表面施加静压力和超声振动,在两者的共同作用下,工件表面的凸峰被压到对应的凹坑中,以达到平整的效果,进而提高表面质量.

图1 超声滚压加工系统结构示意Fig.1 Structure diagram of ultrasonic rolling system

2 试验方法与参数值

2.1 试验方法

本文利用线切割的方式将尺寸为φ40×100 mm 的钛合金圆棒切成数个圆片,然后进行车削加工.车削后的表面粗糙度为1.7 μm,硬度为302.8 HV.然后将车削后的工件用超声滚压设备加工.其化学成分如表1 所示.

表1 TC4 钛合金化学成分Table 1 chemical composition of TC4 titanium alloy

2.2 试验参数值

通过参考多种文献及实际情况,总结出了表2 所示工艺参数的大致范围.系统的输出频率为20 kHz.通过改变单一变量,分别对超声滚压过程中不同静压力、滚压次数及主轴转速进行分析.

表2 超声表面滚压工艺参数Tab.2 Ultrasonic surface rolling process parameters

3 结果与分析

3.1 静压力对微观形貌及表面粗糙度的影响

使用LW300LJT 透反射金相显微镜对不同静压力和主轴转速下的微观形貌进行观察分析.在超声滚压加工钛合金的过程中,研究滚压静压力对表面粗糙度的影响时,选用表2 中的第1,2,3,4 组试验参数.以下粗糙度的测量均是经过测量3 次以后取平均值得到的.

由图2 可以看出,当静压力为60 N 时,钛合金表面有着大量的凹坑和凸峰,这些凹坑和凸峰容易产生较大的应力集中,最终减弱了零件的抗疲劳破坏能力.当静压力增加到80 N 时,部分凸峰被填平,但是还有残留的凹坑.随着静压力的继续增大,凹坑变得越来越少.这是因为增大静压力,也就是增大了工具头与试件表面的接触面积,能够减少摩擦时由于金属磨屑堆积造成的剧烈磨损.但是到了静压力120 N发现:太大的静压力会使材料表面的负载过大,使钛合金表面更加粗糙甚至磨损更加严重.所以选择合适的静压力大小并使其保持在材料的极限应力范围内是至关重要的.

图2 不同静压力下的微观形貌Fig.2 Micro-structure under different static pressures

当评价工件疲劳寿命,反映工件表面质量时,表面粗糙度是一个重要因素.表面粗糙度能够表征材料表面完整性.其值越小,代表表面越平整光洁.

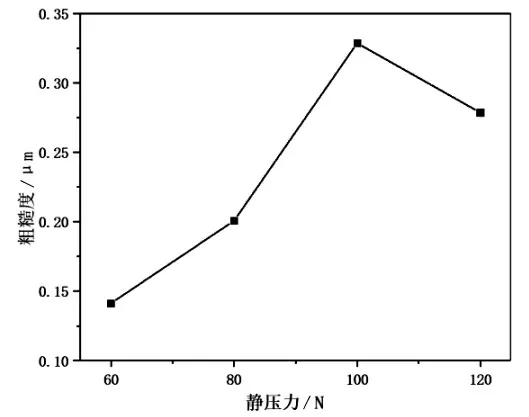

选用表2 中的第1,2,3,4 组试验参数,滚压静压力与粗糙度的关系曲线见图3.

图3 静压力对表面粗糙度的影响Fig.3 Effect of static pressure on surface roughness

由图3 可以看出,在转速为100 r/min 超声滚压5 次的条件下,当静压力为60 N 的时候,表面粗糙度最低,为0.14 μm.超声滚压使材料表面发生塑性变形,使晶粒细化、内部位错、密度大量增殖并发生滑移、积累、重排,形成较多的位错墙和位错盘结,把宽大晶粒进行分离,形成新的细小晶粒[12].但是当静压力继续增大时,很明显表面粗糙度也在增加,直到静压力为100 N 时,表面粗糙度的值达到最高,为0.33 μm,而后又开始下降.这可能是由于超声滚压振动时对材料表面进行冲击,使材料表层产生加工硬化,过大的静压力会促使试样表面过度的塑形变形,直至影响到试样的表面质量[13].所以在超声加工时选择适合的静压力是尤为关键的.

3.2 滚压次数对表面粗糙度的影响

选用表2 中的第5,6,7,8 组试验参数来研究滚压次数对表面粗糙度的影响,结果见图4.

图4 滚压次数对表面粗糙度的影响Fig.4 Influence of rolling times on surface roughness

从图4 中可以看出,在静压力100 N,转速100 r/min 的条件下,随着超声滚压次数的增加,试件的表面粗糙度明显下降,Ra 从0.17 μm 下降到0.12 μm;但之后又突然提高到0.33 μm 左右.这是因为滚压一次后,工件表层产生冷硬层,若继续滚压,导致工件表层需承受过大的滚压力,金属的晶粒会被碎裂破坏,这时就会像鱼鳞一样凹凸不平,出现在工件表面,加剧表面磨损[14].这说明了适当的提高滚压次数可改善表面质量,减少表面粗糙度,而过度增加滚压次数会使表面质量变差.

3.3 主轴转速对表面粗糙度的影响

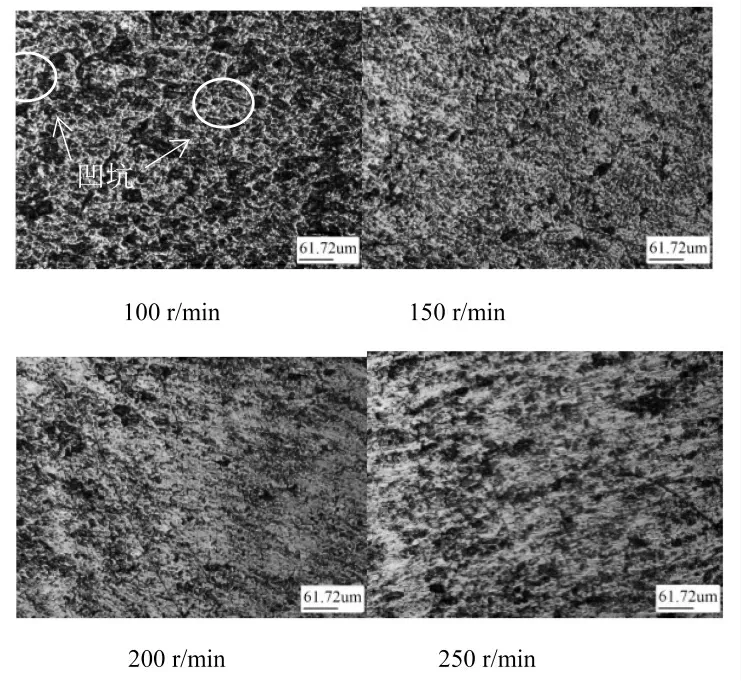

选用表2 中第3,8,9,10 组的试验参数.为保持静压力为100 N、滚压次数为5 次的条件,改变主轴转速.不同主轴转速对应的表面微观形貌如图5 所示.

图5 不同主轴转速下的微观形貌Fig.5 Micro-structure of different spindle speeds

由图5 可知,当主轴转速为100 r/min 时,工件表面的凹坑非常多且密.当转速为150 r/min 时,相比前一张微观形貌图,这一张中的凹坑已经大幅度减少,很多凹坑被削峰填谷,表面趋于平整光滑.当主轴转速从150 r/min 增大到200 r/min,表面微观形貌明显改善,很多坑已经被填埋,表面比前边两个更加光滑.但随着转速继续增大,试件表面的凹坑开始增多,质量变差,划痕增多.这是由于主轴转速过高会对局部形成重复滚压,其他地方滚压不到,就会形成“落差”.钛合金表面形貌不均匀,降低表面质量.

选用表2 中第3,8,9,10 组的试验参数来研究主轴转速对表面粗糙度的影响,结果见图6.

图6 主轴转速对表面粗糙度的影响Fig.6 Effect of spindle speed on surface roughness

由图6 可知,从100 r/min 到200 r/min 表面粗糙度是处于下降状态,但过了200 r/min,粗糙度开始缓慢升高.主轴转速为100 r/min 时Ra 值最大为0.33 μm,主轴转速为200 r/min 时Ra 值最小为0.12 μm.其实当提高主轴转速时,在一定程度上就相当于提高对工件的滚压次数,在合适的主轴转速中,表面粗糙度会大幅度下降,表面质量得以提升.但当主轴转速增大到一定程度,就相当于只滚压局部区域,后果是使试件局部表面被破坏,表面微观质量持续恶化,表面粗糙度持续升高,最后磨损严重.

3.4 静压力对显微硬度的影响

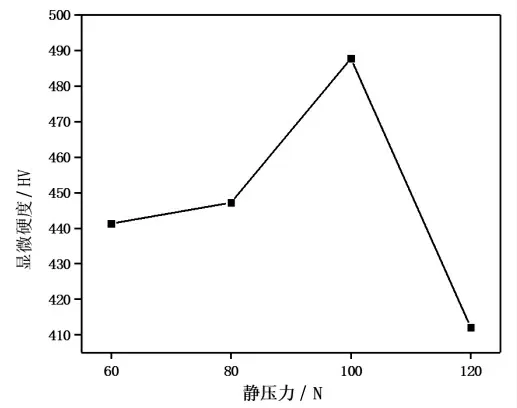

本文利用显微硬度仪观察超声滚压之后的TC4 钛合金表面,测量时通过测量仪的金刚石压头对待测面施加固定载荷,保持一段时间,即可在被压表面形成一个菱形压痕,测量该压痕面积大小.通过不同加工参数加工获得的钛合金表面的维氏硬度,分析各工艺参数对试件硬度的影响规律.在研究滚压静压力对表面硬度的影响时,选用表2 中的第1,2,3,4 组试验参数,结果见图7.

图7 静压力对显微硬度的影响Fig.7 Effect of static pressure on micro-hardness

由图7 可知,随着滚压静压力的增加,经超声滚压处理后试件的表面硬度从静压力为60 N 时的441.3 HV 提高到了100 N 时的487.7 HV,提高了9%.而后继续增加静压力,显微硬度反而下降了.这是因为静压力增大,工具头的冲击也会增大,作用在材料表面之后会使其表面产生塑性变形,晶粒进一步细化[15].过大的静压力使得材料的塑性变形变得不均匀,从而影响材料表面的质量.

3.5 滚压次数对显微硬度的影响

研究滚压次数对表面硬度的影响时,选用表2 中的第5,6,7,8 组试验参数.硬度取值方法与上面方法相同,结果见图8.

图8 滚压次数对显微硬度的影响Fig.8 Influence of rolling times on microhardness

由图8 可知,随着滚压次数的增加,显微硬度所呈现的趋势是单调递增的.当滚压一次时,钛合金的硬度值最低,为350.35 HV,经过5 次滚压的试件表面硬度可以达到476.65 HV,硬度提高了36%.当增加滚压次数时,因为材料表层会发生大塑性变形累积,这提高了晶粒细化程度,显微硬度也随之增加.Hall-Petch 理论[16]中提到晶粒尺寸越小材料的硬度越大.再者,从位错的理论也有这样的说法,即当使用超声滚压加工材料时,其内部会发生位错,进而导致其交割和增殖.期间还会产生微观结构缺陷,比如层错和间隙原子等,这些都会对位错产生阻碍.

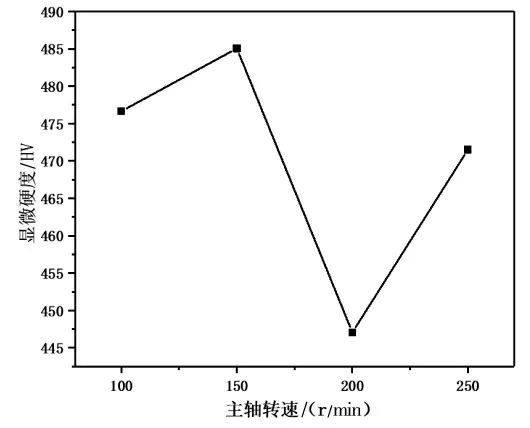

3.6 主轴转速对显微硬度的影响

在研究主轴转速对表面硬度的影响时,选用表2 中的第3,8,9,10 组试验参数.硬度取值方法同上.表面硬度在不同主轴转速的变化规律如图9.

图9 主轴转速对显微硬度的影响Fig.9 Effect of spindle speed on micro-hardness

由图9 可知,随着主轴转速的提高,硬度先上升再下降后再次升高.主轴转速为150 r/min 时,硬度钛合金的表面在强化后硬度达到最高,为485.05 HV.这体现了适当的提高主轴转速可提高材料的表面硬度.再继续提高主轴的转速,硬度却不增反降.这说明了过高的转速使得局部滚压次数增多,试件反而被破坏[17],所以要选择合适的转速才能有效地提高加工质量.

4 小结

通过以上的研究分析,得出以下结论:

(1)超声振动滚压能够大幅度提高工件表面质量.经该工艺处理后的工件表面粗糙度最低可降低到0.12 μm.硬度显著提高可达485.05 HV.

(2)在合适的加工范围内,表面粗糙度随着静压力的增大而减小,滚压次数的增加先减小后增大,主轴转速的提升先大幅度减小后缓慢增大.材料的硬度在经过超声滚压后也得到了明显的改善.

(3)在超声振动滚压加工中,对工艺参数的选择一定要适当,过大的工艺参数不一定是最好的,要结合实际处理.