连续式熔硫工艺的改造优化应用总结

余志宏

(河南能源化工集团安化公司, 河南安阳 455133)

河南能源化工集团安化公司乙二醇系统设计能力为200 kt/a,采用固定床间歇气化制气,水煤气脱硫后经压缩机三级压缩至1.0 MPa后经一氧化碳(CO)变换、变换气脱硫、变压吸附(PSA)脱二氧化碳(PSA-CO2,即PSA一段)和PSA提纯CO(PSA-CO,即PSA二段)、PSA提纯氢气(PSA-H2,即PSA三段)送至乙二醇合成系统和加氢系统生产乙二醇。

乙二醇系统常压脱硫系统采用湿法脱硫,水煤气由脱硫塔底部进入,栲胶溶液从塔顶喷淋而下,气液通过聚丙烯填料逆流接触,气体中的硫化氢(H2S)被溶液吸收,使塔顶出来的气体中H2S质量浓度降到200 mg/m3以下。常压脱硫系统硫回收装置采用连续式熔硫工艺,工艺流程为脱硫泵抽取贫液槽内的贫液,送至1#、2#水煤气脱硫塔顶部,脱硫液喷淋而下,与水煤气在塔内逆向流动,在填料表面气液两相接触,完成吸收H2S的过程。脱硫富液积存在塔底部,流经8 m的U形液封后进入富液槽,富液槽内的脱硫液由再生泵送至氧化再生槽(液体射流,经喷射器自吸空气),在喷射管内及槽内完成脱硫富液的再生析硫过程,脱硫贫液再由脱硫泵打至脱硫塔,溶液循环使用,氧化再生槽上层浮流层的硫泡沫溢流至硫泡沫中间槽,由泡沫泵打至连续式熔硫釜进行硫膏加工回收。

1 运行中遇到的问题

(1) 脱硫液悬浮硫含量高,副反应多,副产物含量超标[1]。

由于硫泡沫直接进熔硫釜进行熔硫,熔硫过程中产生大量残液,残液内悬浮硫含量高,而且温度髙达110 ℃以上,副反应加剧、副盐含量较高,严重影响脱硫液的成分及不利于溶液的再生;残液中的悬浮硫含量较高造成贫液中悬浮硫不稳定、含量偏高,悬浮硫质量浓度最高达1.5 g/L(指标≤0.5 g/L)。

(2) 氧化再生槽冒槽,残液回收困难。

系统在回收残液时,氧化再生槽内反应剧烈,经常出现氧化再生槽冒槽,回收残液困难,导致清液槽、地下池、泡沫槽等液位经常处于高限,严重影响氧化再生槽的正常溢流。系统气体体积流量在56 000 m3/h,溢流硫泡沫体积流量为2.8 m3/h,连续熔硫后产生的残液体积流量为19 m3/d左右,而每天最多向系统中回收残液9.6 m3,残液回收困难。

(3) 脱硫塔阻力急剧上升[2]。

硫回收装置长期运行不正常造成了脱硫塔阻力高而且上涨趋势较快,系统在2019年5月组织70%负荷生产后,脱硫塔压差由3.5 kPa逐步涨至14.28 kPa并仍在持续上涨,最高涨至18 kPa。

(4) 回收残液浑浊,严重影响贫液的质量,影响脱硫效果。

(5) 硫回收效果差[3],硫黄产量低。

表1为2019年4月系统硫回收情况。

表1 2019年4月系统硫回收情况

2 改造措施

针对存在的问题安化公司净化分厂根据系统的实际工艺条件,从2019年开始在现有连续式熔硫工艺基础上,增加1台板框式过滤机,通过对现有熔硫釜进行改造,将整个硫回收装置改成间歇式熔硫回收工艺。

该项目于2019年5月立项,6月对现场框架及管道进行设计,9月初设备采购到厂,11月底整个改造完成。

利用现有的硫泡沫槽及2台硫泡沫泵,直接将硫泡沫打进新增加的板框式过滤机,将脱硫液与硫膏分离。硫膏顺着料斗进入改造后的间歇式熔硫釜,熔出硫黄,过滤出的清液直接接收汇集后利用位差补入系统;从过滤机分离出来的脱硫液分为2路,一路直接进入富液槽,另一路可与地下池至循环槽管线连接回收至循环槽。熔硫后的少许残液排至地下池,残液冷却后经板框式过滤机过滤后回到系统。图1为改造后的硫回收工艺流程。

图1 改造后的硫回收工艺流程

原设备连续式熔硫釜改造为间歇式熔硫釜,熔硫釜内部增加鼠笼式加热管,增大换热面积。

3 改造后的运行情况

3.1 硫回收效率提高

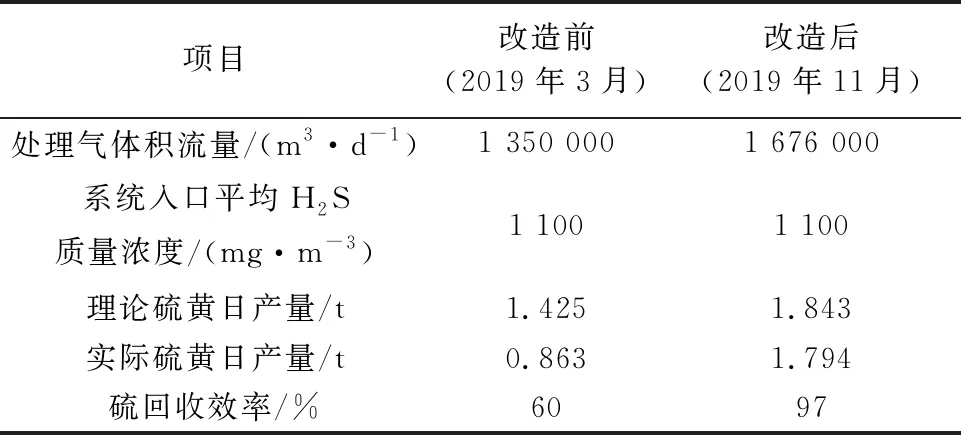

改造后硫回收效率明显提高,残液量大大减少,残液经板框式过滤机过滤后全部回收至系统,保证了再生槽的正常溢流。改造前后硫回收对比见表2。

表2 改造前后硫回收对比

3.2 脱硫塔阻力显著下降

改造前系统煤气体积流量为56 000 m3/h左右,压差在16~18 kPa,并有上涨的趋势,改造后系统煤气体积流量为69 000 m3/h左右,阻力稳定在13~15 kPa,脱硫塔阻力显著下降[4]。

3.3 贫液中的悬浮硫含量下降明显

改造后,贫液中悬浮硫含量下降明显,质量浓度最高只有0.4 g/L,提高了贫液质量,降低了化工原料的消耗,确保了系统的安、稳、长、满、优运行。

3.4 脱硫系统熔硫时间缩短

改造前熔硫每天至少用13 h,改造后每天熔硫最多用6 h。改造前后蒸汽用量见表3。

表3 改造前后蒸汽用量

3.5 生产能力提高

操作时只需开启泡沫泵,打开出口阀,打开板框式过滤机入口阀,板框式过滤机压力达到0.4~0.5 MPa后停运泡沫泵,过滤的硫膏滤饼放至熔硫釜,熔硫釜开蒸汽加热1~2 h熔出硫黄,板框式过滤机可根据硫泡沫量调节入口阀的开度,可以连续24 h过滤。

3.6 副反应减少

硫泡沫无需经加热分层,直接进板框式过滤机进行过滤,减少了副反应、副盐的产生,稳定了脱硫液的成分。

4 效益计算

4.1 化工原材料效益

通过改造,减少了熔硫过程中残液产生量,也减少了对脱硫溶液有效成分的破坏,同时通过过滤,将残液中的悬浮硫分离出来,降低冒槽率。从这几个方面考虑,都能够减少原材料的消耗[5],月消耗碱减少3 t左右,年节省化工原料费用7.2万元。

4.2 硫黄效益

硫黄价格按384.62元/t计算,改造前硫黄日收益为331.93元,改造后硫黄日收益为690.01元,硫黄日收益提高358.08元。每年按生产330 d计算,硫黄年收益提高11.816 6万元。

4.3 节能减排效益

系统将残液全部回收后,降低了系统外排的压力,不需要再往终端污水处理系统送残液,连续式熔硫改间断式熔硫后每天节省蒸汽1.5 t,蒸汽价格按100元/t计算,年节省费用为4.45万元。

4.4 环保效益

氧化再生槽、泡沫槽冒槽次数明显减少,使作业环境的卫生面貌大幅改善,减少了溶液的损失,同时避免了溶液溢流给终端污水处理系统的压力。

此次系统改造优化投资板框式过滤机1台约9万元,折旧按照20 a计算,则合计年经济效益为23.02万元。

5 结语

通过将连续式熔硫工艺进行改造增加板框式过滤机以及熔硫釜内增加鼠笼式加热器后,硫回收效率增加至97%,脱硫塔阻力明显下降,脱硫液中的悬浮硫含量恢复到正常指标,蒸汽消耗、熔硫时间等显著下降,经济效益明显,值得存在类似问题的硫回收装置企业参考。