双软管高压煤浆泵软管破裂原因分析及对策

高海松

(中石化齐鲁分公司第二化肥厂, 山东淄博 255400)

GE水煤浆气化工艺中,煤浆和氧气在烧嘴中充分混合,在压力为6.5 MPa、温度为1 400 ℃左右的条件下,在气化炉内进行火焰型非催化部分氧化反应,生成主要成分为H2、CO、CO2的粗合成气。

高压煤浆泵承担着将水煤浆送入烧嘴的作用,它在气化工艺中具有至关重要的地位。为了保护气化炉的安全,工艺包中设计了氧煤比(氧气体积流量和煤浆体积流量的比值)作为气化炉联锁指标之一。氧气流量过高或煤浆流量过低均会使氧煤比高或氧煤比高高导致联锁停车。高压煤浆泵软管破裂后液压油液位降低或者煤浆进入液压腔,可能导致缸体不做功从而使氧煤比高或氧煤比高高联锁。更严重的是若在出现过氧情况时,联锁未能正常动作,会给气化炉带来灾难性后果。

因此,为了避免软管破裂故障,需要从高压煤浆泵的结构、工作原理,以及软管所处的工艺环境进行逐一分析,找到软管破裂的原因,然后制定相应的措施来消除这些故障发生的必要条件。

1 双软管高压煤浆泵结构

双软管高压煤浆泵的主要结构有驱动和传动系统、动力端、液力端、液压辅助系统、进出口压力流量稳定系统、控制系统、消振隔振装置等。

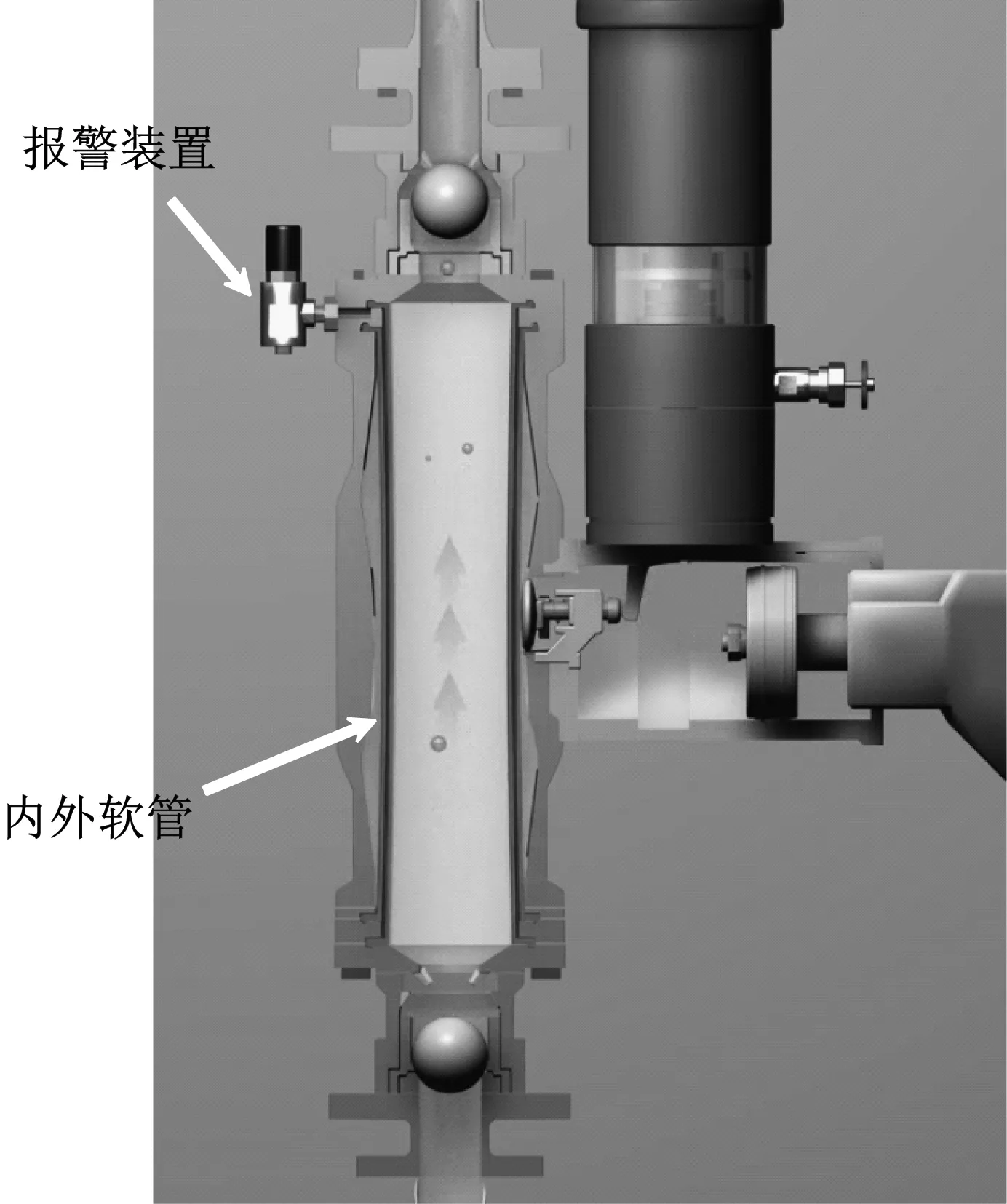

软管属于液力端部分,液力端由活塞与油缸组件、软管腔和单向止逆阀组成。软管将煤浆与液压辅助系统、泵腔隔离开来,避免泵腔被腐蚀和磨损。中石化齐鲁分公司第二化肥厂水煤浆气化装置使用的高压煤浆泵属于双软管泵,内软管内部为自下而上流动的煤浆,外软管外部为液压油。为了监测软管运行状况,在内外软管之间空腔端盖处安装了软管破裂报警装置。当任意一层软管破裂,煤浆或液压油都会进入双层软管之间从而使压力开关动作。此时软管破裂报警装置会向中控发出故障信号。但泵在短期内仍能凭借另外一层软管像传统隔膜泵那样继续运行,直至整个系统做好了计划停机检修的准备。

高压煤浆泵液力端示意图见图1。

图1 高压煤浆泵液力端示意图

2 双软管高压煤浆泵的工作原理

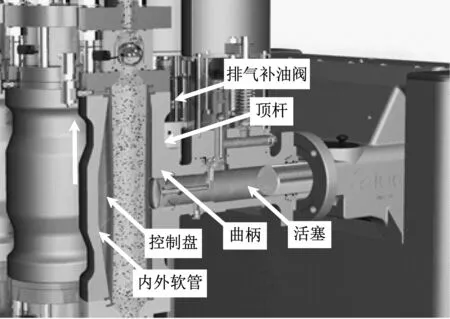

高压煤浆泵工作原理图见图2。

图2 高压煤浆泵工作原理图

高压煤浆泵由电机驱动,经过减速箱减速后,旋转运动在曲轴箱中转换为往复运动。活塞在液压缸内往复运动,驱动液压油作用于内外软管。由于双软管的特殊结构,它们始终按相同的方向和形状收缩和鼓胀。

活塞向前运动时,液压油挤压软管,软管此时被压缩,内软管腔体内压力提高,软管内的煤浆被排出。活塞向后移动时,软管向活塞侧抽吸,软管恢复初始状态,出口阀在出口压力和重力作用下关闭,由于膨胀软管内压力低于入口压力,入口阀开启,煤浆流入内软管内部。活塞每个冲程都通过机械控制补油、排油一次。

当活塞前移时,高压煤浆泵进入排出冲程段,此时有经精确计算的液压油通过排气补油阀压入油箱,使在吸入段时混入液压腔的空气在油箱中释放出来。在吸入阶段因液压油量少,外软管会在活塞死点位置之前压向控制盘并通过曲柄开启排气补油阀,利用活塞移动形成的真空和油箱液位进行补油,直至软管移动到极限位置为止。补油阀补油时只能在曲柄控制下打开,这样可以确保软管不会过分变形。

排出含气液压油时,油压将下球顶开,油从弹簧定位柱中的孔进入上阀室,由排油孔排出。补油时,软管通过机械顶杆将下球顶开;然后利用液力端的负压将上球吸下,油箱中的油进入上阀室,再通过弹簧定位柱中的孔进入下阀室,补入液压腔。

为了使内外软管紧密贴合,在安装软管时需要在两层软管之间加入水和防冻液,然后在试车过程中通过软管破裂报警装置的单向阀将混合液体排出。正常运行过程中两层软管之间压力为零。任何一层软管破裂时,报警装置都向集散控制系统(DCS)发出故障信号,现场人员根据单向阀排出的介质来判断软管破裂情况:(1)若内软管破裂,在报警装置单向阀丝堵处排出煤浆;(2)若外软管破裂,在报警装置单向阀丝堵处排出液压油,有时油位会略微下降;(3)若双层软管破裂,油箱液压油变色(乳化或变黑),在报警装置单向阀丝堵处排出液体。

3 高压煤浆泵软管破裂的原因分析

3.1 设计及制造方面的原因

3.1.1 设计原因

在装置原始开车早期软管破裂频率很高,根据统计2008年10月—2019年12月,软管使用寿命约在2 200 h。鉴于每次软管破裂的现象基本相同,并根据系统压力、流量等参数排除工艺操作原因后,从设备的结构、软管的更换操作两方面分析根本原因是缸体设计存在问题。由于设计缺陷,运行中液压腔中气体不能及时排出,或者隔膜软管伸缩率与缸体内径容积设计不匹配。将此问题反馈到生产商后,生产商经过对原缸体进行测绘检查,发现缸体缺陷是在铸造时误差过大引起的。

后来生产商对缸体进行了改造,取消缸体内表面圆形凸起(见图3)。虽然改造完成,但是更换隔膜后经常出现由水和防冻液组成的混合液不能正常排出的现象,这也导致了双层软管之间的气体无法正常排出。为此生产商在内软管外侧对称位置粘上2条宽度在5 mm左右的隔筋。在试车过程中因为隔筋的存在,2条软管在隔筋部位存在缝隙,从而使水和防冻液可以正常排出。

图3 最初设计的缸体

3.1.2 制造缺陷

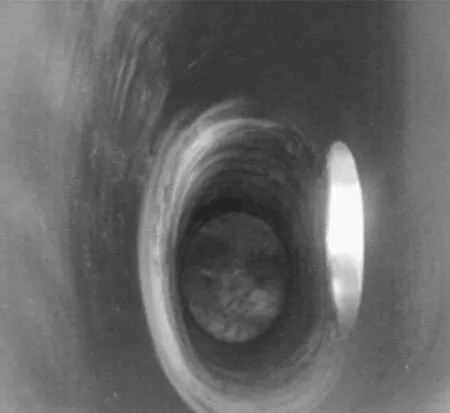

在软管的铸造过程中,可能会出现气孔等铸造缺陷。在设备运行周期内,由于软管质量问题导致的破裂情况屡见不鲜。这些缺陷不仅有内部缺陷还有外观可见的缺陷。在该高压煤浆泵的运行中,有一次由于没有仔细检查软管的外观就进行了安装,结果在试车过程中从软管破裂报警装置处持续排出液体。停机拆卸后发现软管的顶部存在不易发现的孔洞。对其他软管进行检查后发现同一批次软管也有一部分存在此类缺陷(见图4)。经过和生产商的沟通后生产商确认是质量缺陷并进行了赔付。在之后的检维修过程中,软管的外观检查列为了必检项目。

图4 有缺陷的软管

3.2 软管老化或疲劳

3.2.1 软管老化

高压煤浆泵软管采用氢化丁腈橡胶(HNBR)材质。HNBR是由丁腈橡胶(NBR)经催化加氢而制得的新型弹性体。加氢反应使得HNBR大分子主链上的不饱和双键数量大幅减少, 从而赋予聚合物优异的耐热性、耐候性和耐臭氧性能,保留的腈基使HNBR具有与NBR同样优异的耐化学稳定性[1]。

虽然HNBR性能较NBR有所改善,但是橡胶作为一种有机高分子产品,在储存过程中必然会受到光、热、氧气的影响而老化。通过对橡胶自然老化的研究发现,氧气的作用是橡胶老化的主要因素[2]。在实际生产中还无法做到无氧条件下的储存,因此软管的储存期应作为使用前的一项检查项目。

2.2.2 软管疲劳

在高压煤浆泵正常运行过程中,双层软管一直处于一种周而复始的扩张、收缩状态,因此软管承受一个周期性的交变应力[3]。根据设备的制造说明,厂家推荐软管使用寿命为8 000~12 000 h,若过度使用则存在应力开裂的风险。2013年以后软管破裂次数大大减少,一方面是因为软管制造质量不断提高,另一方面是能够按照气化炉的运行周期对高压煤浆泵实施合理的定期检修,其间会根据软管的使用寿命进行更换。

3.3 安装原因

施工质量是保证设备检修后能否正常运行的先决条件,在检修中要求软管翻边(相当于密封垫)压缩量适中。如果压缩量不足,会造成软管压板处泄漏;如果压缩量过大,软管上下翻边容易出现过度形变而发生提前损坏。内软管外侧两条隔筋与液压辅助系统控制盘应错开一定的角度,正常安装时软管隔筋与其轴向线错位90°安装,在此位置软管变形最小,受力最小,尤其应避免隔筋正对控制盘。因为如果隔筋正对控制盘的轴线,在运行过程中控制盘对外软管施加一个力,这个力同样会传递给内软管。按照牛顿第三定律,内软管同样会对外软管施加一个大小相等、方向相反的力,而这个力在隔筋正对控制盘的轴线时最大[4]。

2020年7月高压煤浆泵P1201C软管破裂时,拆下检查软管发现外软管出现纵向裂纹(见图5,图5中左侧为破裂的外软管,右侧为内软管),而这条裂纹上下未破裂部位也存在明显的压痕,直接原因就是内软管外的隔筋长期接触外软管,外软管出现应力集中的情况,最终疲劳开裂。

图5 外软管破裂情况

3.4 操作运行问题

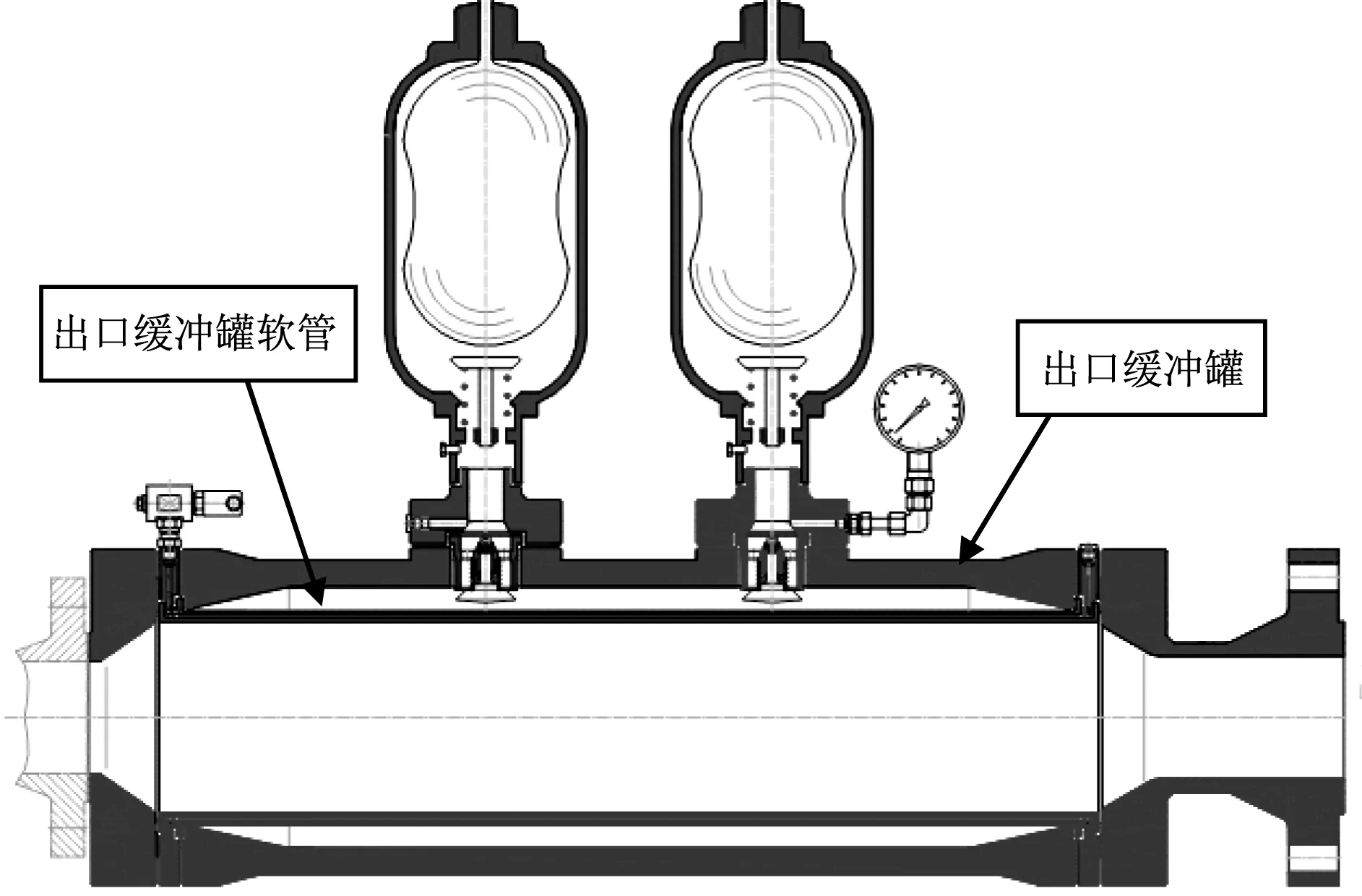

气化炉停车时,联锁动作设置为气化炉一旦停车高压煤浆泵停运、煤浆管线上游切断阀XV12002、下游切断阀XV12003关闭,煤浆管线内部存有8.0 MPa的压力,泵出口缓冲罐软管外侧与出口缓冲罐(见图6)之间的防冻液压力同样为8.0 MPa。当氧气管线泄压完成后,煤浆回流阀XV12001自动打开,管线压力瞬间由8.0 MPa降至常压。而在这个过程中缓冲罐软管外侧防冻液压力无处泄放,必然会对软管造成很大的冲击。因此,在停车过程中曾经多次出现此类软管呈现爆裂型开裂故障(见图7)。

图6 出口缓冲罐及蓄能器

图7 爆裂型开裂的软管

4 软管破裂应对策略

(1) 改进设计,提高产品制造水平。

根据反馈的信息,生产商对缸体进行了改型,即缸体内表面由带有圆形凸起改为接近于圆弧面。改造后的缸体内表面更接近于圆柱形(见图8),保证了软管与缸体的接触,提高了软管与缸体内表面接触时形成的油膜的稳定性,延长了软管的使用寿命。

图8 改造后的缸体

随着原材料和制造水平的提高,软管质量问题已基本不存在,但在实际检修中外观宏观检查仍要作为一个必须项。

(2) 制定软管采购及储备策略。

利用现有采购模式和特殊储备优势,制定以下策略:

① 将库存量4套作为软管的最低风险库存,任何情况下都要确保库存在4套(1台泵用)以上。

② 按照每年正常消耗8套软管进行采购,年初利用工单集中采购10套软管。

③ 将软管按照到货时间标记清楚,并根据到货时间划分区域储存。

④ 从到货到运行末期满足3 a的软管给予更换,到货超过2 a没有运行的软管不予使用。

(3) 预防性维修策略及执行。

按照以可靠性为中心的维修(RCM)理念,对高压煤浆泵软管破裂这一故障采取主动性维修,而最符合设备运行规律的预防性维修策略是定期报废。根据以往运行经验,制定以下预防性维修策略:

① 3个液压缸的软管按照10 000 h的使用寿命控制。一般气化炉1个运行周期使用2支烧嘴,按照每支烧嘴寿命为90 d计算,则1个气化炉运行周期一般在180 d,即4 320 h,则2个气化炉运行周期就可以更换1次软管。由于出口缓冲罐承受的交变应力较小,出口缓冲罐软管按照17 500 h的使用寿命来控制,因此每4个气化炉运行周期更换1次出口缓冲罐软管。

② 当某1个缸软管压板处出现泄漏时,下次气化炉检修时必须更换该缸的软管。

③ 每次计划检修时要检查出口缓冲罐软管内侧是否有破裂迹象。

④ 液压油变浑浊时要检查清理排气补油阀,置换液压油并清洗液压油腔体。

⑤ 每次计划检修时检查软管破裂报警装置单向阀。

⑥ 当单侧软管破裂时尽快协调生产调度调整系统负荷,尽快停机更换软管。

(4) 质量控制。

做好检维修质量控制,重点是软管的安装,应做到:

① 仔细折叠新的软管-隔膜并插入软管缸体中,确认软管-隔膜外表面上的箭头与介质流动方向一致。

② 盘车移动相应软管缸体活塞的位置,保证外软管接触控制盘。

③ 内软管2条隔筋平面与液压系统控制盘轴线角度为90°±5°。

④ 按照介质的流向安装入口阀,内软管充水,向内外软管之间的空腔添加由水和防冻剂组成的传动液,充满传动液并排尽空气。

⑤ 将活塞移到前死点,拆卸排气补油阀和缸体顶部的排气阀添加液压油。缓慢加油将液压腔体内的气体从缸体顶部的排气阀处排出时。确保液压油中的气体完全排出后装上排气阀并安装液压油回油管线,安装并旋紧排气补油阀。

(5) 改善停机操作。

优化气化炉停机泄压操作设计,在气化炉停机后给煤浆回流阀XV12001加强制信号,强制其在氧气管线泄压完成后处于关闭状态,即氧气管线泄压完成以后,煤浆管线仍然有8.0 MPa的压力。此时将煤浆管线水压线盲板倒通,操作人员通过手动打开水压线阀门缓慢将煤浆管线压力降低至常压,出口缓冲罐就不会承受瞬间的冲击。

5 结语

高压煤浆泵软管破裂的原因是多方面的,不仅涉及到生产制造,而且与安装、运行等多个方面密切相关。设备的运行状况很多时候取决于操作方法,因此要杜绝软管破裂的问题除了要在采购、储备上下功夫,更要在日常操作和维修上做工作。在预防性维修的同时要不断提高状态监测水平,为预知性检修提供技术支持,这样才能杜绝软管破裂故障,从而保证高压煤浆泵、气化炉的运行安全。