万向吊环压弯件加工工艺优化研究

文/张来星,秦威,张科·山东神力索具有限公司

万向吊环,又称作万向旋转吊点,广泛应用于大型装备、航空器材、风机发电等场合的吊装作业;此产品为我公司新产品的定型产品,共计15个规格,开发一年以来,由于加工成形过程中存在加工误差,装配后的成品经常出现弹簧弹力不一致的情况:间隙过小时,弹簧弹力过大,大吊环转动不畅;间隙过大时,弹簧弹力太小,吊环自由滑落,给吊装过程带来不便。

产品零部件及产品情况描述

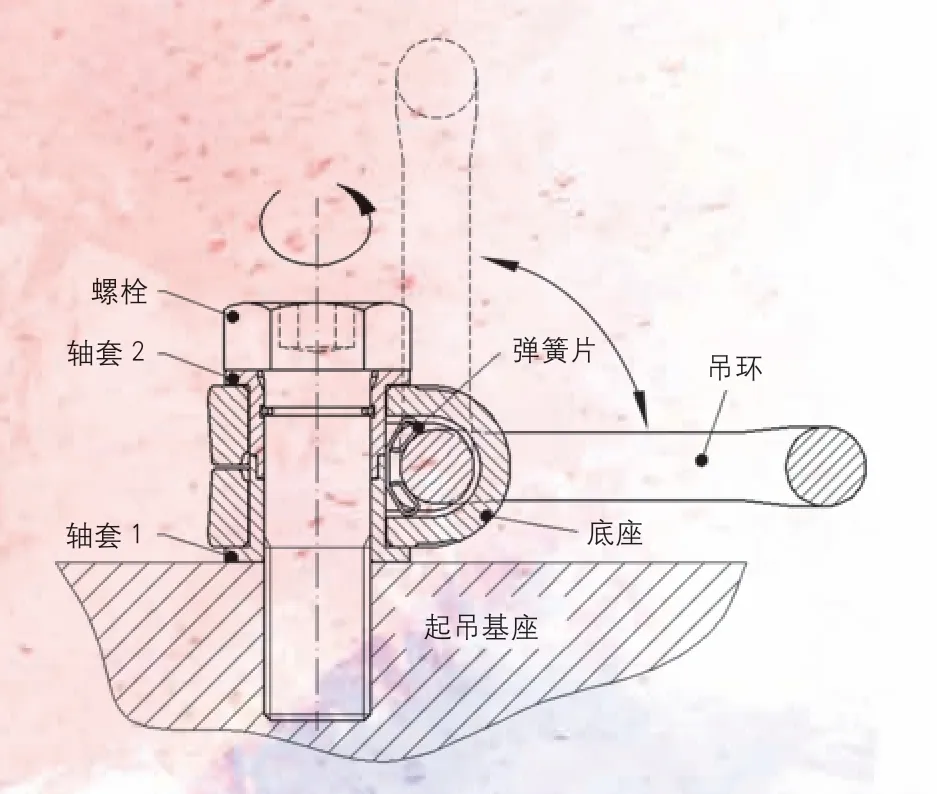

产品形状如图1所示,万向吊环使用时,将螺栓固定在有内螺纹的起吊基座上,起吊基座有两个功能:吊环于XY平面内在0°~90°任意调节起吊角度,且在弹簧力的作用下在任意角度都保持不滑落。产品底座可以绕螺栓轴向360°自由转动,吊环可以绕底座转动;从而实现在3维空间内,任意角度轻松完成吊装作业需求。

图1 产品形状

产品情况描述

根据以往生产经验,吊环、螺栓、轴套1、轴套2、弹簧片加工精度都不存在问题,只有底座是锻压后需要经过二次压弯成形,成形时,需将吊环套在底座里面。我们经过分析,主要问题集中在底座压弯件上面,普通的压弯工装如图2所示。传统双滚轮结构,压弯后有张口,需要在有平面的地方合口后镦平压紧,这种成形方法本身没有问题,但是对于这种产品,压弯后的空间尺寸是与弹簧片配合的重要尺寸,每个压弯的零件尺寸必须保持一致性。然而用这种方式,由于底座收缩率、厚度的不同,压弯后的尺寸都不一样。

图2 普通的压弯工装

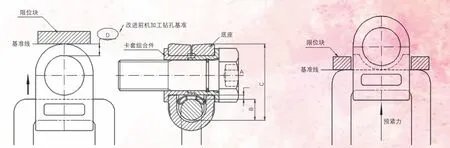

压弯后,还需要加工配合轴套1、轴套2的通孔,原工装钻孔基准如图3所示,众所周知图中影响弹簧弹力是否均匀的直接因素为A尺寸的大小。改进前采用的是传统的边线到距离控制钻孔的位置。底座沿箭头方向靠顶端定位,以保证D尺寸。由此种方法得到的A尺寸大小完全受C和B尺寸的影响。B和C尺寸的变化能否控制好,会成为弹簧弹力是否均匀一致的关键。

图3 原工装钻孔基准

接下来我们来看B和C的变化情况:B受模具老化和切边模具老化因素变化较小。C尺寸为底座压弯后得到,底座较长收缩量不一致,锻压得到的毛坯厚度不一致导致压弯后C尺寸变化较大,压弯过程存在不一致性,从而导致弹簧A处空间忽大忽小,不便受控。

新加工工艺优化方案

针对以上问题,我们重新研究,打破常规思路,从压弯成形和钻孔定位两个方面逐一突破。

压弯工艺工装优化

为了得到较一致的压弯后产品形状,我们重新设计工装,这样生产的产品质量和加工效率都会提高,外观一致性有保证,可以降低工人劳动强度,原理图见图4、图5。

第一步,压弯如图4所示,我们采取用冲床拉伸,直接把吊环和底座放一块,吊环内孔穿入压杆,上冲头下压压杆,压杆带动吊环向下运动拉动底座,在拉伸模腔的作用下,底座两边向中间合口成形,吊环底部被拉成椭圆形。

图4 压弯工艺

第二步,由于底座在拉伸成形过程中,与吊环接触的底部受力较大,产生变形较大的椭圆形,需要二次校正,将椭圆校正为圆形。如图5所示,我们设计了校正工装。

图5 校正工装

压弯后钻孔工艺工装优化

钻孔工装主要是对定位基准的重新定义,优化原理图如图2所示,钻孔大小和螺栓直径为目前我们可控的尺寸,在此处不予考虑其公差。我们可以在工装底板上装配两个限位块,以吊环肩部为定位基准,底座沿箭头方向,在液压缸预紧力作用下,直到吊环与限位块接触,调整限位块与钻头的中心距离到图纸尺寸,就可以得到一致性的图3中A的尺寸,避免了吊环、底座压弯、底座钻孔叠加的加工误差,以此来保证弹簧弹力相同(图6),并且具有可调节性,得到了合格的产品,图7所示。

图6 改进后的工装

图7 合格的产品

结束语

本文目的是为了解决产品底座压弯后形状不一、尺寸不一,导致弹簧对吊环弹力的不一致性的问题。从理论层面,确定了模块化生产的思路,把产品当作一个模块,只考虑产品与其他件配合的主要尺寸保持一致,其他内部配合尺寸,采用单件匹配的原则使用专用定位工装,使得内部尺寸不全一致的批产品,在使用中需要转动吊环时所需力的大小相同。通过对改进后的工装做验证和产品生产的批量使用。产品弹簧弹性得到控制,压弯工装改进后压弯件质量得到改进,采用单件匹配的基准定位钻孔位置,保证了弹簧片的压缩距离一致性,有效的解决了弹簧弹力不一致的问题,提高了生产效率和产品一次下线合格率。