锯齿滚扎式残膜回收机设计与试验*

朱承科,李锋霞,张佳

(1. 新疆生产建设兵团兴新职业技术学院,乌鲁木齐市,830074; 2. 新疆工程学院机电工程学院,乌鲁木齐市,830023)

0 引言

2020年,新疆地区棉花种植面积约2 502 khm2,占全国棉花种植面积的76%左右[1],由于新疆地区大部分气候干旱,昼夜温差大,在棉花种植时,通常使用地膜覆盖播种,可以有效提高棉花产量。但常年地膜覆盖如果未能及时清理,极易造成环境污染并且破坏土壤性能,影响棉花正常生长。

目前,有效解决新疆地区棉田残膜污染主要有两种方式,一是机械化回收残膜,二是采用可降解膜覆盖种植,可降解膜由于成本较高目前未能推广使用[2]。机械化回收残膜技术应用广泛,近些年国内多家科研院所先后研制多种类型的残膜回收机,根据残膜回收机的结构原理不同主要分为气吸式残膜回收机、弹齿式残膜回收机、链齿式残膜回收机、伸缩杆式残膜回收机以及多功能联合作业机等[3],如宁夏某公司研制的一种气吸式伸缩齿残膜回收机[4],主要包括起膜装置、取膜装置、收膜装置和动力传动装置,取膜装置为滚筒式取膜装置,取膜装置通过取膜滚筒旋转,将起膜装置抛出地表的残膜刮离地面,收膜装置包括吸风机和收膜箱,吸风机将刮离地面的残膜吸至收膜箱内;山东省农业机械研究院以及新疆农垦科学院机械装备研究所共同研制了一种弹齿式残膜回收机并进行改进[5],在残膜回收机前方增加起膜机构,并改进了捡膜机构的结构,残膜回收率最高可达为91.4%;新疆农业大学研制了一种链齿耙式耕层残膜回收机,主要包括起膜铲、起膜弹齿及链齿耙以及行走轮,通过拖拉机悬挂,完成起膜铲铲膜、弹齿挑膜及残膜输送作业,残膜回收率大于90%;甘肃农业大学研制出一种伸缩杆式残膜回收机[6],主要包括捡拾机构、行走机构以及机模机构,捡拾机构主要包括传动轮、偏心轴以及伸缩杆等,该残膜回收机结构较为简单,结构可靠;石河子大学研制出一种4JSM-2000B型残膜回收机棉秆粉碎装置,主要包括捡拾机构、卸膜机构、棉秆粉碎装置、螺旋输送机构及机架,可一次完成棉杆粉碎以及残膜回收作业,棉秆粉碎合格率为90.2%,以上类型的残膜回收机都可以有效地完成残膜回收作业,但目前还存在可靠性不高、含杂率较高的问题,不利于后期的残膜回收再利用。

针对于现有残膜回收机回收残膜含杂率较高的问题,结合棉田残膜回收农艺要求,设计一种锯齿滚扎式残膜回收机,可一次性完成扎膜、集膜以及土壤平整作业,可靠性高,含杂率较低,具有一定推广应用前景。

1 整机结构和工作原理

1.1 整机结构及性能参数

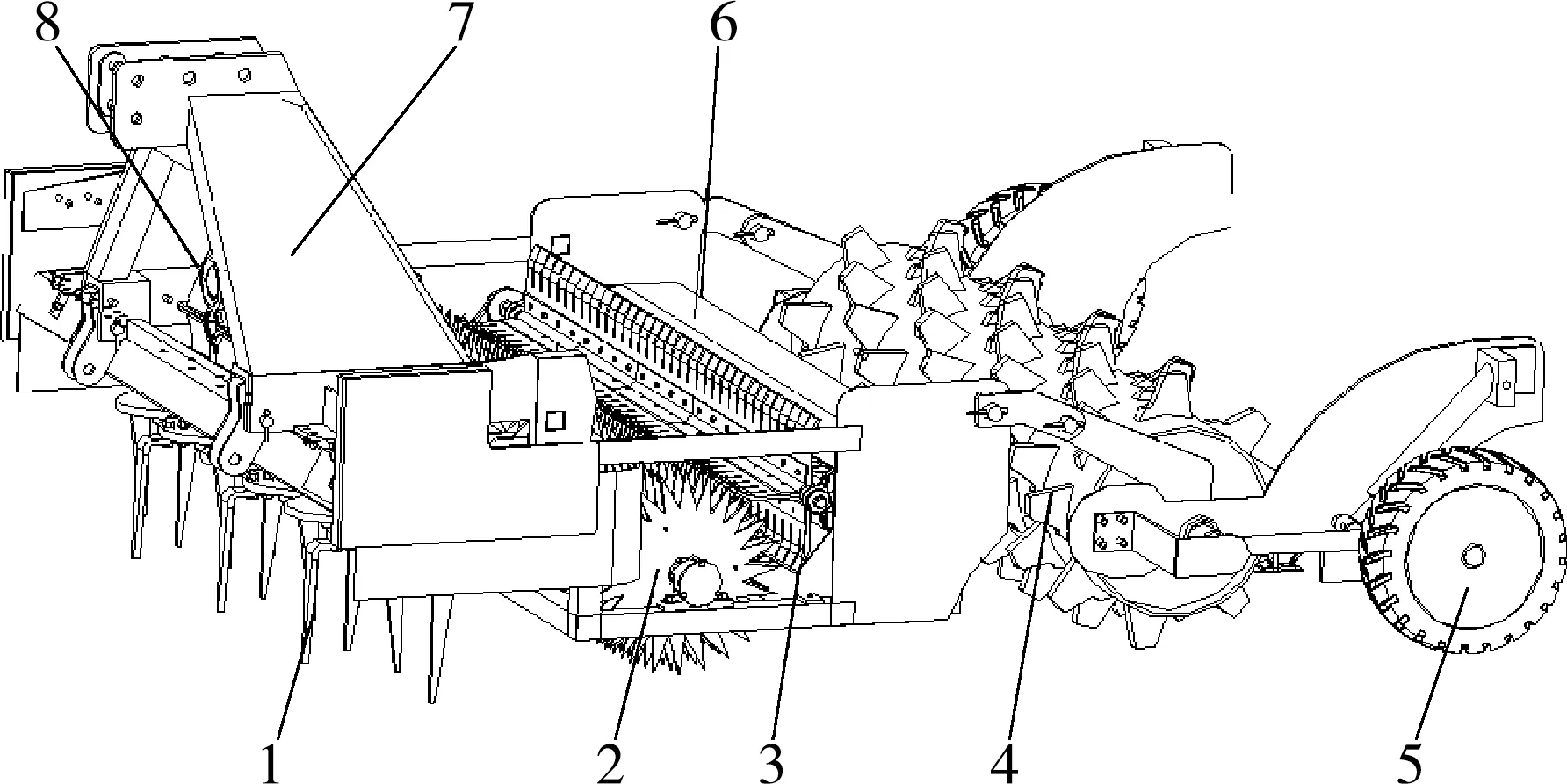

锯齿滚扎式残膜回收机主要由驱动耙、锯齿扎膜机构、脱模机构、镇压辊、辅助行走轮、集膜箱、悬挂架以及传动系统组成,整机结构如图1所示。其中驱动耙与悬挂架连接,驱动耙主要由机架、传动机构以及若干个耙齿组成;扎膜机构与脱模机构安装在驱动耙后方,扎膜机构的动力由驱动耙上方的动力输入端提供,镇压辊主要由辊筒以及辊筒上的镇压齿构成,辅助行走轮通过其连接的液压缸调节其升降高度。锯齿滚扎式残膜回收机的作业参数如表1所示。

图1 锯齿滚扎式残膜回收机的结构简图 Fig. 1 Structure diagram of the sawtooth rolling type residual film recovery machine1.驱动耙 2.锯齿扎膜机构 3.脱模机构 4.镇压辊

表1 残膜回收机作业参数Tab. 1 Operating parameters of plastic film recovery machine

1.2 工作原理

该残膜回收机由55 kW以上拖拉机悬挂,残膜回收机上的动力输入端与拖拉机动力输出轴通过联轴器连接,残膜回收作业时,残膜回收机以一定速度匀速前进,驱动耙的耙齿旋转将田中的土块进行破碎,扎膜机构的扎膜盘下方的圆周线速度与拖拉机前行方向相同,由扎膜盘上的锯齿将田中100 mm深度内的残膜扎起,脱模机构的脱模盘与扎膜盘转向相反,将残膜从扎膜盘中的锯齿上脱离下来进入集膜箱,完成残膜回收作业。

此外,后方的镇压辊将土壤平整,当完成田中残膜回收作业后,操作拖拉机将悬挂架升起,同时控制辅助行走轮连接的液压缸,将辅助行走轮推起,镇压辊悬空,由辅助行走轮支撑行走。由于在锯齿扎膜机构前方设置有驱动耙,驱动耙的耙齿将土壤松土破碎,以及将土壤中的残膜翻转起来,可提高残膜回收效率,并且降低锯齿扎膜机构的锯齿的损伤。

2 主要部件的设计与分析

2.1 锯齿扎膜机构

如图2所示,锯齿扎膜机构是影响残膜回收效果的主要机构,根据新疆春季田间土壤环境以及残膜留存特点,本设计采用一种新型的锯齿扎膜机构,锯齿扎膜机构主要由扎膜盘、驱动轴以及辊筒组成,辊筒与驱动轴同心安装,辊筒上轴向等间距安装多个扎膜盘,扎膜盘外圆面上圆周等分设置有多个锯齿,通过传动系统将动力传递给驱动轴端部的链轮,从而带动扎膜盘旋转,具有含杂率低的特点。其中,辊筒直径为150 mm,扎膜盘上圆周等分设置有24个锯齿,锯齿夹角为20°,锯齿的齿顶圆直径为600 mm,锯齿的齿根圆直径为350 mm,锯齿的齿顶和齿根之间的距离为125 mm。

图2 锯齿扎膜机构的结构简图

2.1.1 锯齿扎膜机构的运动分析

残膜回收作业时,扎膜盘的下方的圆周线速度与前行方向相同,如图3所示,残膜回收机以匀速v1速度前进,前进方向为x轴正方向,辊筒以角速度ω匀速旋转。

以锯齿扎膜机构某一锯齿的顶尖为研究对象,设锯齿扎膜机构辊筒的轴心O点为坐标原点,此时锯齿的顶尖初始进入土壤点P点,经时间t后,达到底部P1点,再经时间t后,辊筒的轴心到达O2点,锯齿的顶尖到达出土点P2点,锯齿顶尖的运动轨迹为L[7]。

图3 锯齿顶尖的运动轨迹

从图3可以看出,OP=O1P1=O2P2=R,锯齿的顶尖从P点到P1的运动方程

(1)

式中:v1——残膜回收机的作业速度,m/s;

ω——锯齿扎膜机构角速度,rad/s;

R——锯齿的顶尖的旋转半径,m。

由式(1)可得,锯齿的顶尖的运动轨迹与回收机速度v1、锯齿的顶尖的回转半径R、以及锯齿扎膜机构的旋转角速度ω有关,由式(1)对t求一阶、二阶倒数可得出锯齿的顶尖的速度以及加速度方程。

(2)

(3)

通过式(2)和式(3)可得锯齿顶尖的线速度v合1以及加速度a合1。

(4)

(5)

同理,可知锯齿的顶尖从P1点到P2的运动方程

(6)

同理可计算出锯齿的顶尖从P1点到P2的线速度v合2以及加速度a合2。

(7)

(8)

式中:vx、vy——锯齿的顶尖在X轴、Y轴方向的速度,m/s;

ax、ay——锯齿的顶尖在X轴、Y轴方向的加速度,m/s2;

v合1、v合2——锯齿的顶尖在P点到P1以及P1点到P2点的线速度,m/s;

a合1、a合2——锯齿的顶尖在P点到P1以及P1点到P2点加速度,m/s2。

通过以上对锯齿扎膜机构的运动分析得出锯齿的顶尖的运动轨迹方程,确定了锯齿顶尖从P点到P1以及P1点到P2点线速度v合1、v合2,加速度a合1、a合2,为确定锯齿扎膜机构的转速提供设计依据。

2.1.2 残膜不漏扎的条件分析

要想锯齿扎膜机构在工作中将残膜完全扎捡,一方面要求锯齿能够扎到足够的深度,另一方面,要求相邻锯齿中第一个锯齿离开土壤之前,第二个锯齿进入土壤,如图4所示,当第一个锯齿离开土壤B1点,第二个锯齿进入土壤D1点,即B1点与D1点重合时,形成连续扎膜作业,即临界公式满足[8]

C1C2=2Rsinθ

(9)

由图4可知

C1C2=v1(t2-t1)

(10)

新疆地区棉田残膜主要在集中在土壤15 cm深度以内,由于驱动耙将20 cm内的土壤破碎以及残膜翻起,残膜基本集中在土壤深度100 mm以内,由图4可以看出,要想将土壤中的残膜扎起,须满足以下条件

2Rsinθ>v1(t2-t1)

(11)

扎膜机构锯齿从入土至出土时间为t1,此时扎膜机构转过角度为2θ,因此,t1=2θ/ω,设扎膜机构上有z个锯齿,相邻锯齿间的夹角为2π/z,相邻锯齿进入土壤的所需时间为2π/zω,图4分析可以看出,相邻锯齿进入土壤的所需时间即(t2-t1),将(t2-t1)代入式(11)得

(12)

由图4分析可知

(13)

整理可得

(14)

式中:t1——某一锯齿的顶尖从进入土壤至出土壤的时间,s;

t2——相邻两锯齿的顶尖相继进入土壤的时间,s;

θ——锯齿从入土至最深处扎膜机构转过的角度,(°);

H——锯齿的入土深度,m。

根据本设计扎膜机构的结构尺寸数据,锯齿回转半径R=0.6 m,入土深度为H=0.1 m,扎膜盘上锯齿有24个,残膜回收机的作业速度v1为5~8 km/h;根据图4分析,锯齿从入土至最深处扎膜机构转过的角度(初始相位角)θ为56.44°,通过式(14)计算可得ω>5 rad/s,即扎膜机构辊筒的转速n>48 r/min。经理论分析以及实际作业情况,扎膜机构辊筒转速确定为60 r/min。

图4 相邻锯齿顶尖的运动分析

此外,残膜不漏渣的条件还与扎膜机构扎膜盘轴向间距有关。在棉田当中,残膜成不规则片状结构,残膜的面积大小普遍在30~100 mm2范围内,即扎膜机构扎膜盘轴向间距为不能大于100 mm。理论上分析可得出,扎膜机构扎膜盘轴向间距越小,扎膜效果越好,但扎膜机构扎膜盘轴向间距越小,扎膜机构的可靠性越低且回收残膜含杂率越高,综合考虑,扎膜机构扎膜盘轴向间距为40~60 mm为宜。

2.2 脱模机构

脱模机构主要完成对扎膜机构上回收的残膜进行卸膜作业,将扎膜机构上的残膜脱下送入集膜箱。脱模机构主要包括传动轴以及圆周等分安装在传动轴上的4排梳齿,具体结构如图5所示。其中,传动轴直径为50 mm,梳齿长度为450 mm,宽度为20 mm,相邻两梳齿之间的距离为30 mm。

图5 脱膜机构结构示意图

工作时,脱模机构的转向与扎膜机构转向相反,已知锯齿有24排,要想将锯齿上的残膜全部卸下,脱模机构的转速应大于扎膜机构的转速,脱模机构的转速与扎膜机构的转速之比应大于4∶24,根据试验情况,脱模机构转速为380 r/min;为了进一步提升脱模效果,在梳齿端部设置一定前倾角,更有利于脱模。

3 扎膜机构的试验

3.1 试验条件

试验于2019年4月在昌吉州玛纳斯县试验田进行,试验田地势平坦,已进行平整作业。土壤类型为沙壤土,土壤坚实度的均值为2.72 kPa,土壤含水率为19.1%;试验田中地膜为聚乙烯地膜,试验田中残膜厚度为0.005 mm,残膜形状不规则,残膜普遍面积大小为30~100 mm2,留存土壤中的时间至少1年以上。拖拉机输出轴转速为540 r/min,试验仪器主要有:米尺,电子秤、转速仪、铁锹以及秒表等。

3.2 试验方案

3.2.1 试验指标

试验指标:残膜扎取率η。

为了验证滚扎式残膜回收机的作业性能,以残膜扎取率η为试验指标,即扎取后残膜质量与扎取后的残膜质量以及田中未被扎起的质量之和的比值[9]。

(15)

式中:M1——集膜箱中残膜重量,g;

M2——田中未被扎起的残膜质量,g。

3.2.2 试验因素

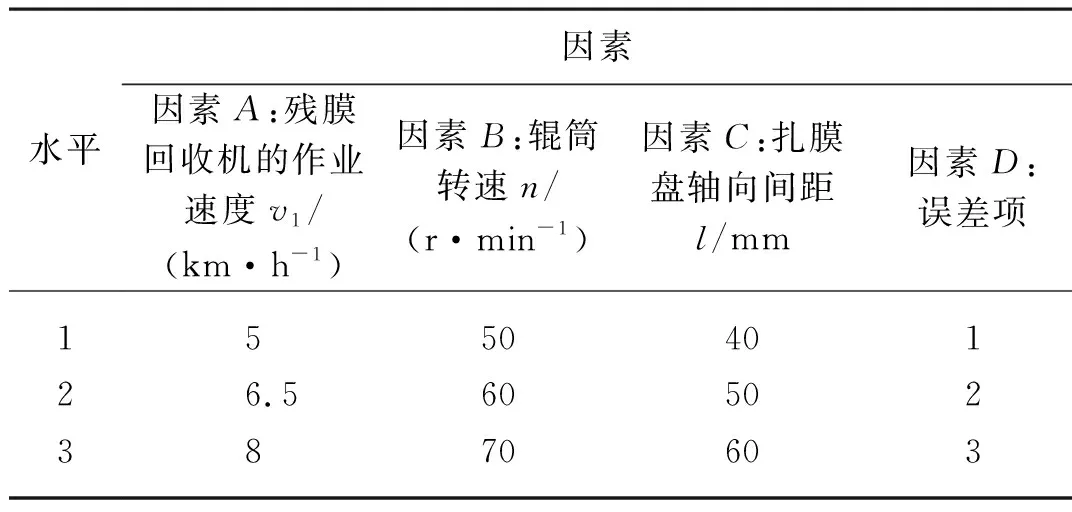

通过上述对扎膜机构的结构以及运动分析,对残膜扎取率影响较大的主要因素为残膜回收机的作业速度v1、扎膜机构辊筒转速n以及扎膜机构扎膜盘轴向间距l。因此将它们作为试验因素,因素编码表如表2所示。

表2 扎膜机构试验因素编码表Tab. 2 Factor code table of film binding mechanism test

3.2.3 试验过程

根据国家标准GB/T 25412—2010《残膜回收机》中残膜回收机试验方法规定,对锯齿滚扎式残膜回收机进行试验,选取试验田中面积38 m2(宽1.9 m,长20 m)的场地进行试验,试验结束后,将残膜回收机集膜箱中的残膜取出,洗净、晾干称重,用电子秤测出残膜重量M1,然后人工用铁锹将试验田中10 cm左右内的土壤翻起,拾取残膜并将其洗净、晾干称重,用电子秤测出残膜重量M2,通过式(15)可算出残膜扎取率η。

3.3 试验结果与分析

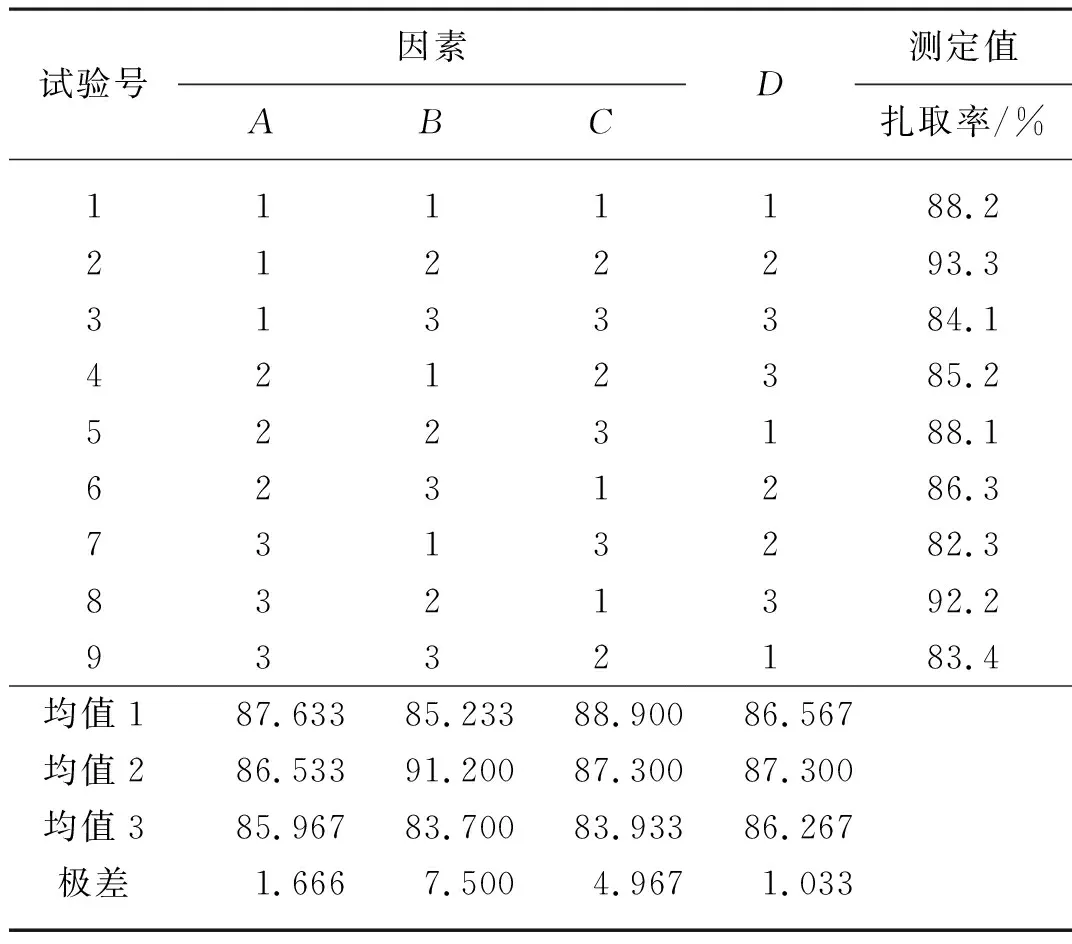

为了探究残膜回收机残膜扎取率η,采用正交试验三水平四因素的正交表L9(34)来安排试验[10-11],试验数据为每一种组合重复3次试验,并求其平均值取值得到,具体试验方案和试验结果见表3,结果方差分析见表4。

表3 试验方案和结果Tab. 3 Test scheme and results

表4 试验结果方差分析Tab. 4 Variance analysis of orthogonal test

3.3.1 测定值与极差分析

试验过程中样机运行稳定,具有一定可靠性,扎取率试验结果表明当残膜回收机作业速度为5 km/h、扎膜机构辊筒转速为60 r/min以及扎膜盘轴向间距为50 mm时,残膜扎取率为93.3%,满足残膜回收机残膜回收率(≥80%)的设计要求[12]。

扎膜机构扎取率试验结果以及极差分析如表3所示,影响扎膜机构扎取率的因素为B>C>A,即辊筒转速>扎膜盘轴向间距>回收机作业速度,试验结果其最优水平组合为B2A1C2。

3.3.2 方差分析

残膜扎取率η方差分析如表4所示,在显著性水平0.1上,FA=2.541

4 结论

1) 设计一种可依次完成松土、扎膜、集膜以及土壤平整作业的锯齿滚扎式残膜回收机,介绍锯齿滚扎式残膜回收机的主要技术参数:配套动力为55 kW、作业幅宽为1 900 mm以及收膜深度为100 mm,建立残膜回收机的三维模型,确定扎膜机构以及脱模机构的设计参数。

2) 介绍残膜回收机关键部件扎膜机构的结构,并对扎膜机构的锯齿进行运动分析,得到锯齿顶尖的运动方程,进一步确定扎膜机构不漏扎的条件为:扎膜机构辊筒转速不小于60 r/min。

3) 对锯齿滚扎式残膜回收机进行样机试验,试验结果表明,影响残膜扎取率的因素为因素B(辊筒转速)>因素C(扎膜盘轴向间距)>因素A(残膜回收机作业速度),其最优水平组合为辊筒转速为60 r/min、扎膜盘轴向间距为50 mm、残膜回收机作业速度为5 km/h,试验结果中,最高残膜回收率为93.3%,满足残膜回收机残膜回收率(≥80%)的设计要求。