4UZL-1型甘薯联合收获机刮板链提升机构设计与台架试验*

申海洋,王公仆,胡良龙,王冰,鲍国丞,纪龙龙

(1. 农业农村部南京农业机械化研究所,南京市,210014; 2. 湖南省农业装备研究所,长沙市,410011)

0 引言

甘薯(Sweet potato)属旋花科甘薯属,一年生或多年生蔓生草本植物,又名山芋、红薯、地瓜、红苕等[1-3]。甘薯营养丰富、用途广泛,是优质的抗癌保健食品[3-7]。甘薯广泛种植于世界上110多个国家和地区,主要产区分布在北纬40°以南,种植面积以亚洲最多,非洲次之[8]。据联合国粮农组织FAO统计数据显示,2018年中国甘薯种植面积达2 380 khm2,占世界总面积的29.51%,总产量5 325万t,占世界总产量的57.91%,均居世界首位[9]。

收获是甘薯生产中用工量和劳动强度最大的环节,其用工量占生产全过程42%左右[10]。目前甘薯主要以分段收获为主,先利用人工或机器割蔓,再采用犁破垄松土或者采用升运链式甘薯收获机将薯块翻出地面,最后由人工捡拾收获,但藤蔓切碎率低、挖掘伤薯率高、作业功耗大、辅助人工过多等问题依然十分突出。联合收获机具有作业集成度高,综合效益显著,利于减轻劳动强度和抢农时等优点,但联合收获机也存在着结构复杂、设备成本相对较高等缺陷,当前在我国大陆甘薯联合收获装备还处在研发试验阶段[11-12],我国台湾省已有甘薯联合收获装备在使用[13]。随着甘薯规模化种植程度的提升,甘薯收获机械也从分段收获向联合收获发展,而提升输送机构是甘薯联合收获机的关键部件之一,因此迫切需求对甘薯联合收获机提升输送机构进行设计与优化。

针对目前研发的4UZL-1型甘薯联合收获机作业过程中顺畅性差等问题,本文结合我国甘薯种植模式等特点,设计了一种适用于先割蔓后挖掘收获作业的4UZL-1型甘薯联合收获机弧栅交接刮板链提升机构,通过对弧栅交接刮板链提升机构设计和对其作业过程力学与运动学分析得出其工作参数,并开展台架试验验证不同机构参数与工作参数对甘薯联合收获机各性能指标影响程度,通过试验结果分析求得弧栅交接刮板链提升机构最佳工作参数,以满足4UZL-1型甘薯联合收获机整体性能要求[14-15]。

1 联合收获机整机结构及工作原理

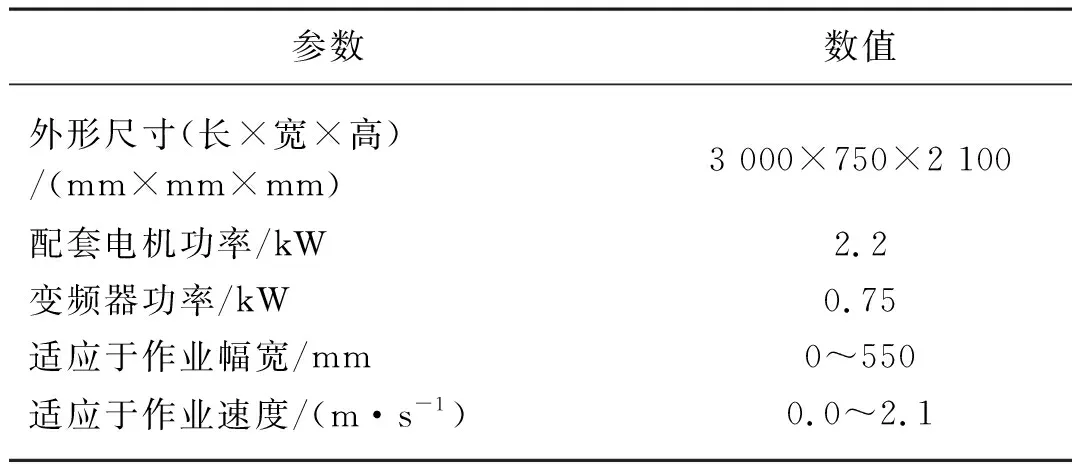

4UZL-1型甘薯联合收获机主要由挖掘输送机构、限深机构、薯秧分离机构、刮板链输送机构、弧栅交接机构、后输送带、出料口、落土装置、履带底盘、变速箱、传动装置、液压缸、驾驶椅、护栏和机架等构成,其基本结构如图1所示,主要技术参数如表1所示。

图1 4UZL-1型甘薯联合收获机结构简图

表1 4UZL-1型甘薯联合收获机结构参数及技术参数Tab. 1 Structure and technical parameters of 4UZL-1 sweet potato combine harvester

4UZL-1型甘薯联合收获机可一次完成单垄薯块的挖掘、薯土分离、薯秧分离、输送和收集等作业。甘薯联合收获机作业时,挖掘输送机构经液压装置驱动以一定角度入土挖掘,前端限深轮使挖掘铲入土深度在合理作业范围内,被挖掘出的薯土通过挖掘输送机构输送至薯秧分离机构,薯块顶部的残留藤蔓被链辊夹持机构去除,去除残藤后的薯块落入弧栅交接机构,然后被刮板链提升机构的刮板兜住,通过刮板链提升机构将薯块提升输送至后输送带上,在后输送带上可对大土块进一步分离或人工辅助分离,最后用集薯箱或编织袋兜住出料口完成集薯作业。

2 弧栅交接刮板链提升机构设计

弧栅交接刮板链提升机构是甘薯联合收获机的二级提升输送机构,其作用是把经过挖掘输送机构分离后的薯块提升输送至后输送带上。弧栅交接刮板链提升机构主要由弧栅交接机构、输送杆条、刮板、主动轮、张紧轮装置、滚子链、护板和上端防护罩等组成,如图2所示。

图2 弧栅交接刮板链提升机构

2.1 弧栅交接刮板链提升机构材料选择

杆条和弧栅交接机构的材料应当能够满足强度和耐磨性的要求,弧栅交接刮板链提升机构是一种倾斜式输送机构,满足中速、中载要求,因此弧栅交接机构和杆条选材Q235。刮板的材料应满足硬度小且与金属的粘合性好的要求,而丁腈橡胶(NBR)的主要性能是耐油、耐热性好,阻尼较大,与金属的粘合性较好,常用于动力机械和工业机械的隔振器,因此刮板选择丁腈橡胶材料[16]。

2.2 弧栅交接刮板链提升机构杆条设计

由2.1节可知,杆条采用Q235,两端采用冲压的加工工艺加工为平面,然后在各个平端面上打两个相同大小的孔,如图3所示,最后用铆钉将杆条等间距的固定到橡胶带上。为了避免对薯块的损伤,铆钉的两头需砸平并磨光。

图3 杆条机构

甘薯薯块的形状一般为圆形、椭圆形或纺锤形等,为了便于计算,在设计过程中通过把薯块长、宽、厚三个特征尺寸作为机械物理特性的一部分[17]。通过对试验对象“苏薯16”生产区实地测量结果和文献查阅选择薯块厚度为机械物理特性[17]。其薯块的厚主要分布在40~70 mm,宽主要分布在40~100 mm,长主要分布范围为70~120 mm,如图4所示。

图4 薯块尺寸分布图

图5 薯块在杆条间隙的状态模型

薯块在弧栅交接刮板链提升机构杆条间隙的状态如图5所示,由图可知

l=l1+d

(1)

式中:l——刮板链提升机构杆间隙,mm;

l1——刮板链提升机构杆条间隙,mm;

d——刮板链提升机构杆条直径,mm。

要使弧栅交接刮板链提升机构能够对薯块顺畅输送而不掉落,就必须满足甘薯薯块最小特征尺寸大于弧栅交接刮板链提升机构杆条间隙,即杆条间隙小于薯块的厚度(l1 薯块在二级提升输送机构运动时,由于机构倾角过大致使薯块不能沿上斜面向后上方滑动而倒滑,因此需要在输送链条上等距离地固定刮板,其作用是将薯块平稳提升到后输送带上。 为了防止薯块掉落和减少薯块与杆条的接触面积,刮板与输送链条有一定的角度,一般以输送链前进速度方向为水平轴,刮板与输送链前进速度方向的夹角为角度,即刮板的角范围为70°~90°。由2.2节可知,弧栅交接刮板链提升机构杆间距为50 mm,而刮板遵循等距离原则,同时刮板必须在杆条上,根据资料查询与实际工况可知,刮板的间距大小一般为200 mm,刮板高度为50 mm,刮板结构如图6所示。 (a) 刮板输送链 要使挖掘输送机构末端的薯块准确落入刮板链输送机构刮板间隙中,且不伤薯,要求刮板链输送机构除应有适当的倾角θ外,其运动速度必须小于挖掘输送机构输送速度。以薯块为研究对象,将挖掘输送机构上薯块复杂运动简化为质点运动,故薯块从挖掘输送机构上最高点落入刮板间隙运动可看作是具有一定初速度的抛物线运动[19]。以挖掘输送机构最高点O为原点建立坐标系,如图7所示。 图7 薯块抛物线运动模型 如图7所示,薯块运动的参数方程 (2) (3) 式中:t——薯块抛出后运动时间,s; θ——刮板链输送机构倾角,(°); β——挖掘输送机构与水平的夹角,(°); g——重力加速度,取9.8 m/s2; v1——薯块做抛物线运动的初速度,m/s。 由式(2),式(3)可得,薯块从抛出到落到C点的时间 (4) 薯块落到刮板链的瞬时速度 (5) 根据前期试验可知刮板链输送速度v<0.72 m/s,因此θ>42°,当刮板链输送机构过于直立时,不利于薯块的提升输送,则取θ≤70°[20]。 薯块经挖掘输送机构末端时会形成有一定初速度的抛物线运动,当薯块初速度过大时,会在刮板输送机构上反弹,当薯块初速度过小时,会掉出刮板链输送机构,因此,挖掘输送机构与刮板链输送机构之间的交接尤其重要,鉴于此,在挖掘输送机构与刮板链输送机构之间设计了弧栅交接机构,弧栅交接机构如图8所示。弧栅安装距示意图如图9所示。 图8 弧栅交接机构 图9 弧栅安装距示意图 根据甘薯种植农艺要求,弧栅交接机构宽度与挖掘输送机构和刮板链输送机构保持一致,取600 mm。弧栅杆条为长方体,同时,杆条加工成一个弧状,弦长为400 mm,弧栅交接机构与挖掘输送机构应有同样的功能,即薯土分离,因此杆条间距为40 mm。为了薯块能顺畅性提升输送且不伤薯,弧栅交接机构与刮板输送机构之间有一定的距离,以刮板回环链最低端为零水平面,弧栅刮板回环链最低端距离为弧栅安装距,设为10~50 mm。 甘薯一般五、六月份种植,十月份收获,有较强的季节性;在对甘薯进行田间试验时,需要理想的气象环境,且在试验过程中需要通过人工不断调整机器作业速度、挖掘输送角度、刮板链输送角度、挖掘输送速度、刮板链输送速度、刮板角度等来寻求最佳工作参数。而4UZL-1型甘薯联合收获机结构复杂,部件之间通过链轮传动,田间试验时耗时最多的是机器工作参数的调整,而非试验数据的采集。因此田间试验成本高、费时费力且易受季节性影响等问题,长期以来一直影响着甘薯收获机的田间试验效率和试验数据的获取。 为解决上述问题,本文设计了4UZL-1型甘薯联合收获机试验台,如图10所示。该试验台可模拟田间单垄作业模式下甘薯联合收获机不同作业参数的作业过程,主要由机架、挖掘输送机构、刮板链提升输送机构、电机、变频器等组成。主要技术参数如表2所示。 图10 试验台架 表2 4UZL-1型甘薯联合收获机试验台主要技术参数Tab. 2 Main technical parameters of 4UZL-1 sweet potato combine harvester test stand 其他主要试验设备和仪器:4UZL-1型甘薯联合收获机、YVP100L-4变频电机两台(转速400 rad/min,频率50 Hz)、S350-G3.7变频器两台(电压380 V,频率50 Hz)、卷尺(量程3 m,精度1 mm)、ICS465型电子台秤(量程50 kg,精度0.02 kg)、XJP-02A转速数字显示仪(量程1~9 999 r/min,精度±0.02%)、多功能电子秒表、集薯箱两个等。 4UZL-1型甘薯联合收获机作业时主要存在顺畅性差等问题,因此台架试验分别测定薯块损失率Y1和伤薯率Y2作为甘薯联合收获机弧栅交接刮板链提升机构的评价指标。根据4UZL-1型甘薯联合收获机弧栅交接刮板链提升机构工作原理和前期虚拟试验研究结果,挖掘输送机构角度、刮板链输送角度、挖掘输送机构速度、刮板链输送速度、刮板角度和弧栅安装距对弧栅交接刮板链提升机构作业有较大影响,因此台架试验选择上述6个因素进行试验。挖掘输送机构角度范围为20°~28°,刮板链输送角度范围为50°~70°,挖掘输送机构速度范围为1~1.3 m/s,刮板链输送速度范围为0.6~0.72 m/s,刮板角度范围为70°~90°,弧栅安装距为10~50 mm。试验因素与水平如表3所示。 表3 试验因素水平Tab. 3 Levels of test factors 台架主要是为了测试单因素对作业质量的影响,因此,通过改变变频器频率来调节挖掘输送机构速度和刮板链输送速度,通过液压调节挖掘输送机构角度,通过机械伸缩调节刮板链输送角度,通过人工调节刮板角度和弧栅安装距。试验时,对某一因素进行不同参数试验,控制其他因素恒定不变,薯块经挖掘输送机构后端进入弧栅交接刮板链提升机构模拟实际作业状态,同时后端用集薯箱在接料台收集试验后的薯块。 试验选择“苏薯16”,薯块重量与形状差异较小,每次试验前对薯块进行称重,试验后对损失和伤薯的薯块称重,每组试验进行三次,之后取平均值。分别测定损失率和伤薯率作为4UZL-1型甘薯联合收获机弧栅交接刮板链提升机构的评价指标,参照河南省地方标准DB41/T 1010—2015《甘薯机械化起垄收获作业技术规程》[21],定义试验评价指标Y1,Y2。 (6) (7) 式中:Y1——损失率,%; Y2——薯块在输送过程的伤薯率,%; M1——作业前薯块总质量平均值,kg; M2——作业后损失薯块总质量的平均值,kg; M3——作业后伤薯总质量的平均值,kg。 3.4.1 挖掘输送机构角度对弧栅交接刮板链输送性能影响 应用单因素试验方法研究挖掘输送机构角度对各性能指标的影响规律,需要确保其他试验条件一致,故统一将刮板链输送角度X2置为60°、挖掘输送机构速度X3置为1.15 m/s、刮板链输送速度X4置为0.66 m/s、刮板角度X5置为80°、弧栅安装距X6置为30 mm,研究挖掘输送机构角度为20°、22°、24°、26°以及28°对各试验指标的影响程度,每个水平重复试验三次,试验数据如表4所示,对重复试验取均值,变化趋势图如图11所示。 表4 挖掘输送机构角度对各指标的影响Tab. 4 Influence of the angle of the excavation conveying mechanism on each index 图11 挖掘输送机构角度对各指标的影响趋势 用IBM SPSS Statistics 24软件在α=0.05显著性水平下,对挖掘输送机构角度进行P值检验,方差分析如表5所示,结果表明挖掘输送机构角度对损失率满足P<0.01,伤薯率满足0.01 由图11可知,挖掘输送机构角度在20°~28°变化时,损失率随挖掘输送机构角度增大呈逐渐增大趋势,且在角度超过24°时损失率增大加快。伤薯率随挖掘输送机构角度增大呈先增大后减小再增大趋势。 当挖掘输送机构角度较小时,经挖掘铲挖掘后的薯块能顺利沿着挖掘输送机构向上输送,但薯块落在挖掘输送机构杆件上的时间较长,因此损失率小,随着挖掘输送机构角度增大,薯块不能顺利沿着挖掘输送机构向上输送而倒滑,会导致挖掘铲处拥堵,这样会造成薯块不能及时输送而损失;当挖掘输送机构角度较小时,挖掘输送机构得设计的较长,因此薯块在挖掘输送机构上输送的时间较长,增加了薯块与挖掘输送机构杆条的碰触次数,当挖掘输送机构角度较大时,薯块不能沿着挖掘输送机构向上输送导致在挖掘铲处拥堵而增加薯块与薯块的碰撞次数,因此薯块伤薯率增加;当挖掘输送机构角度大于24°时,薯块损失率明显增大,伤薯率变化平稳,因此取挖掘输送机构角X1为24°。 表5 挖掘输送机构角度对各指标的影响的方差分析Tab. 5 Variance analysis of the influence of the installation angle of the scraper on each index 3.4.2 刮板链输送角度对弧栅交接刮板链输送性能影响 应用单因素试验方法研究刮板链输送角度对各性能指标的影响规律,需要确保其他试验条件一致,故统一将挖掘输送机构角度X1置为24°、挖掘输送机构速度X3置为1.15 m/s、刮板链输送速度X4置为0.66 m/s、刮板角度X5置为80°、弧栅安装距X6置为30 mm,研究刮板链输送角度为50°、55°、60°、65°以及70°对各试验指标的影响程度,每个水平重复试验三次,试验数据如表6所示,对重复试验取均值,变化趋势图如图12所示。 表6 刮板链输送角度对各指标的影响Tab. 6 Influence of the conveyor angle of the scraper chain on each index 图12 刮板链输送角度对各指标的影响趋势 用IBM SPSS Statistics 24软件在α=0.05显著性水平下,对刮板链输送角度进行P值检验,方差分析结果如表7所示,结果表明刮板链输送角度对伤薯率和损失率均满足P<0.01,因此刮板链输送角度对伤薯率和损失率影响极显著。 表7 刮板链输送角度对各指标影响的方差分析Tab. 7 Variance analysis of the influence of conveyor angle of scraper chain on each index 由图12可知,刮板链输送角度在50°~70°变化时,损失率随着刮板链输送角度增大逐渐增大。这是因为随着刮板链输送角度增大,挖掘输送机构末端做一定初速度抛物线运动的薯块落到刮板间的水平投影距离变小,掉落的准确性变差,使薯块反弹出回环输送链外或者掉落至弧栅交接机构中进行重复提升输送,从而增加了薯块损失。 刮板链输送角度在50°~70°变化时,伤薯率随着刮板链输送角度增大呈先减小后增大的趋势,但是变化很小。这主要是由于伤薯主要来源于回环输送链对薯块的弹力和薯块掉落至弧栅交接机构中的高度差,而刮板链输送角度对伤薯率的影响很小。当刮板链输送角度达到60°时,伤薯率达到最小为0.15%。 3.4.3 挖掘输送机构速度对弧栅交接刮板链输送性能影响 应用单因素试验方法研究挖掘输送机构速度对各性能指标的影响规律,需要确保其他试验条件一致,故统一将挖掘输送机构角度X1置为24°、刮板链输送角度X2置为60°、刮板链输送速度X4置为0.66 m/s、刮板角度X5置为80°、弧栅安装距X6置为30 mm,研究挖掘输送机构速度为1 m/s、1.08 m/s、1.15 m/s、1.23 m/s以及1.3 m/s对各试验指标的影响程度,每个水平重复试验三次,试验数据如表8所示,对重复试验取均值,变化趋势图如图13所示。 表8 挖掘输送机构速度对各指标的影响Tab. 8 Influence of the speed of the excavation conveyor on each index 图13 挖掘输送机构速度对各指标的影响趋势 用IBM SPSS Statistics 24软件在著性水平α=0.05下,对挖掘输送机构速度进行P值检验,方差分析如表9所示,结果表明挖掘输送机构速度对伤薯率的影响极显著(P<0.01),对损失率的影响显著(0.01≤P<0.05)。 表9 挖掘输送机构速度对各指标的影响的方差分析Tab. 9 Variance analysis of the influence of the speed of the digging and conveying mechanism on each index 由图13可知,随着挖掘输送机构速度增大,损失率呈先减小后增大再平缓的趋势,这是因为挖掘输送机构速度较小时,薯块不能及时输送会落至挖掘输送机构的挖掘铲处,导致薯块拥堵或经过挖掘铲侧边掉出挖掘输送机构,因此,薯块的损失率开始会随着挖掘输送机构速度的增大而减小;当挖掘输送机构速度超过1.15 m/s时,由于挖掘输送机构速度较大,薯块会在挖掘输送机构末端做抛物运动时会形成较大的初速度,导致薯块会在二级提升输送机构反弹或者抛出挖掘输送机构。因此当挖掘输送机构速度为1.15 m/s时,损失率最小为0.76%。 当挖掘输送机构速度在1~1.3 m/s时,伤薯率随着挖掘输送机构速度的增大而增大,这是由于随着挖掘输送机构速度增大,挖掘输送机构的振幅增大,薯块与杆条的碰撞次数增大,同时,当挖掘输送速度达到最大时,薯块运至弧栅交接处,二级提升输送机构不能及时输送到下一级输送机构而拥堵,导致薯块与薯块的碰撞次数增加。 3.4.4 刮板链输送速度对弧栅交接刮板链输送性能的影响 应用单因素试验方法研究刮板链输送速度对各性能指标的影响规律,需要确保其他试验条件一致,故统一将挖掘输送机构角度X1置为24°、刮板链输送角度X2置为60°、挖掘输送机构速度X3置为1.15 m/s、刮板角度X5置为80°、弧栅安装距X6置为30 mm,研究研究刮板链输送速度为0.6 m/s、0.63 m/s、0.66 m/s、0.69 m/s及0.72 m/s对各试验指标的影响程度,每个水平重复试验三次,试验数据如表10所示,对重复试验取均值,变化趋势图如图14所示。 表10 刮板链输送速度对各指标的影响Tab. 10 Influence of the conveyor speed of the scraper chain on each index 图14 刮板链输送速度对各指标的影响趋势 用IBM SPSS Statistics 24软件在著性水平α=0.05下,对刮板链输送速度进行P值检验,方差分析如表11所示,结果表明损失率和伤薯率均满足P<0.01,因此刮板链输送速度对损失率和伤薯率影响极显著。 表11 刮板链输送速度对各指标的影响的方差分析Tab. 11 Variance analysis of the influence of the conveyor speed of the scraper chain on each index 由图14可知,随着刮板链输送速度增加,损失率呈先减小后增加的趋势,且在速度超过0.66 m/s时波动较大,这是因为当刮板链输送速度增加到一定程度后,薯块可能除薯块与刮板、薯块与杆条碰撞外还有薯块被弹出回环输送链,但当刮板链输送速度过慢时,经过挖掘输送机构末端做抛物线运动的薯块不能及时提升输送而掉落至弧栅交接机构,导致薯块损失较大,所以随着刮板链输送速度增加,损失率呈先减小后增加的趋势。当刮板链输送速度X4<0.69 m/s时,损失率呈减小趋势,这是由于薯块在刮板链输送速度超过0.69 m/s时会出现反弹,结合实际作业状况,取刮板链输送速度0.69 m/s,此时损失率最小为0.8%。 当刮板链输送速度在0.6~0.72 m/s变化时,伤薯率呈逐渐增大趋势。这是由于随着刮板链输送速度增加,二级提升输送机构振幅增大,导致薯块与刮板、薯块与杆条的碰撞次数增加,从而增加了薯块的伤薯,同时刮板链输送速度增大时薯块在二级输送机构末端的初速度随着增大,造成了薯块在下一级输送机构上的碰撞较大而伤薯。 3.4.5 刮板角度对弧栅交接刮板链输送性能的影响 应用单因素试验方法研究刮板角度对各性能指标的影响规律,需要确保其他试验条件一致,故统一将挖掘输送机构角度X1置为24°、刮板链输送角度X2置为60°、挖掘输送机构速度X3置为1.15 m/s、刮板链输送速度X4置为0.66 m/s、弧栅安装距X6置为30 mm,研究刮板角度为70°、75°、80°、85°以及90°对各试验指标的影响程度,每个水平重复试验三次,结果如表12所示。 用IBM SPSS Statistics 24软件在著性水平α=0.05下,对刮板角度进行P值检验,方差分析如表13所示,结果表明刮板角度对损失率和伤薯率均满足P>0.05,因此刮板角度对损失率和伤薯率的影响均不显著。 由表12和表13可知,刮板角度对损失率和伤薯率的影响均不显著。这是因为当刮板角度较小时,经挖掘输送机构末端做有一定初速度抛物线运动的薯块落入刮板间后就会形成两条线接触的夹持状态,此时薯块不会掉落和反弹,随着刮板角度增大,由两条线接触的夹持状态会逐渐变为多条线接触的支撑状态,因此薯块的损失率和伤薯率较小。弧栅交接刮板链输送机构工作时受刮板角度的影响小,各指标均在可接受的范围内,后续研究可忽略刮板角度对各性能指标的影响。 表12 刮板角度对各指标的影响Tab. 12 Influence of the installation angle of the scraper on each index 表13 刮板角度对各指标的影响的方差分析Tab. 13 Variance analysis of the influence of the installation angle of the scraper on each index 3.4.6 弧栅安装距对弧栅交接刮板链输送性能的影响 应用单因素试验方法研究弧栅安装距对各性能指标的影响规律,需要确保其他试验条件一致,故统一将挖掘输送机构角度X1置为24°、刮板链输送角度X2置为60°、挖掘输送机构速度X3置为1.15 m/s、刮板链输送速度X4置为0.66 m/s、刮板角度X5置为80°,设定弧栅安装距为10 mm、20 mm、30 mm、40 mm及50 mm,每个水平重复试验三次,结果如表14所示。 表14 弧栅安装距对各指标的影响Tab. 14 Influence of arc grid installation distance on each index 用IBM SPSS Statistics 24软件在著性水平α=0.05下,对弧栅安装距进行P值检验,方差分析如表15所示,结果表明弧栅安装距对损失率和伤薯率均满足P>0.05,因此弧栅安装距对损失率和伤薯率的影响均不显著。 表15 弧栅安装距对各指标的影响的方差分析Tab. 15 Variance analysis of the influence of arc grid installation distance on each index 由表14和表15可知,弧栅安装距对损失率和伤薯率的影响均不显著。这是因为当弧栅安装距在10~50 mm变化时,弧栅的主要作用是兜住薯块不掉落,与刮板回环链最低端远近无关,而薯块损失和伤薯主要来源于刮板链提升机构的提升输送过程,与弧栅安装的距离无关,因此损失率和伤薯率不显著。弧栅安装距对弧栅交接刮板链输送机构作业过程的影响较小小,各指标均在可接受的范围内,后续研究可忽略弧栅安装距对各性能指标的影响。 3.4.7 各因素对性能指标的综合影响分析 通过对挖掘输送机构角度、刮板链输送角度、挖掘输送机构速度、刮板链输送速度、刮板角度和弧栅安装距的分析结果可知,挖掘输送机构角度、刮板链输送角度、挖掘输送机构速度、刮板链输送速度对各性能指标的影响显著,刮板角度和弧栅安装距对各性能指标的影响不显著。挖掘输送机构角度在20°~28°变化时,损失率随挖掘输送机构角度增大呈逐渐增大趋势,且挖掘输送机构角度大于24°时,薯块损失率明显增大,伤薯率变化平稳,因此取挖掘输送机构角X1为24°。刮板链输送角度在50°~70°变化时,损失率随着刮板链输送角度增大逐渐增大,伤薯率随着刮板链输送角度增大呈现先减小后增大的趋势,但是变化很小,且刮板链输送角度达到60°时,伤薯率达到最小为0.15%。随着挖掘输送机构速度增大(1~1.3 m/s),伤薯率随着挖掘输送机构速度的增大呈逐渐增大趋势,损失率呈先减小后增大再平缓的趋势,当挖掘输送机构速度为1.15 m/s 时,损失率最小为0.76%。随着刮板链输送速度增加(0.6~0.72 m/s),伤薯率呈逐渐增大趋势,损失率呈先减小后增加的趋势,且在速度超过0.69 m/s时波动较大,当刮板链输送速度小于0.69 m/s 时,损失率呈减小趋势,结合实际作业状况,取刮板链输送速度0.69 m/s,此时损失率最小为0.8%。 根据单因素试验结果并结合实际作业综合考虑,取可控因素挖掘输送机构角度X1=24°、刮板链输送角度X2=60°、挖掘输送机构速度X3=1.15 m/s、刮板链输送速度X4=0.69 m/s进行试验,试验结果如表16所示。 表16 试验结果Tab. 16 Test results 由表16中可知,挖掘输送机构角度为24°、刮板链输送角度为60°、挖掘输送机构速度为1.15 m/s、刮板链输送速度为0.69 m/s时,弧栅交接刮板链输送机构效果较好,损失率和伤薯率分别为0.75%和0.13%。 1) 以4UZL-1型甘薯联合收获机为研究对象,对弧栅交接刮板链输送机构的的杆条和刮板等机构进行设计和分析,弧栅交接刮板链提升机构杆间距为50 mm,刮板的间距大小一般为200 mm,刮板高度为50 mm。并依托甘薯种植模式和田间实际工况,建立了4UZL-1型甘薯联合收获机弧栅交接刮板链输送机构试验台。 2) 以薯块在弧栅交接刮板链提升过程中损失率和伤薯率为主要评价指标,开展了以挖掘输送机构角度、刮板链输送角度、挖掘输送机构速度、刮板链输送速度、刮板角度和弧栅安装距为试验因素的单因素台架试验,并分析了各因素对各性能指标的影响显著性和影响规律及原因。 3) 试验结果表明,挖掘输送机构角度、刮板链输送角度、挖掘输送机构速度和刮板链输送速度对各性能指标影响显著,刮板角度和弧栅安装距对各性能指标影响不显著。当挖掘输送机构角度为24°、刮板链输送角度为60°、挖掘输送机构速度为1.15 m/s、刮板链输送速度为0.69 m/s时,弧栅交接刮板链输送机构效果较好,损失率和伤薯率分别为0.75%和0.13%。2.3 刮板设计

2.4 弧栅交接刮板链提升机构倾角设计

2.5 弧栅交接机构设计

3 台架试验与分析

3.1 试验设备和仪器

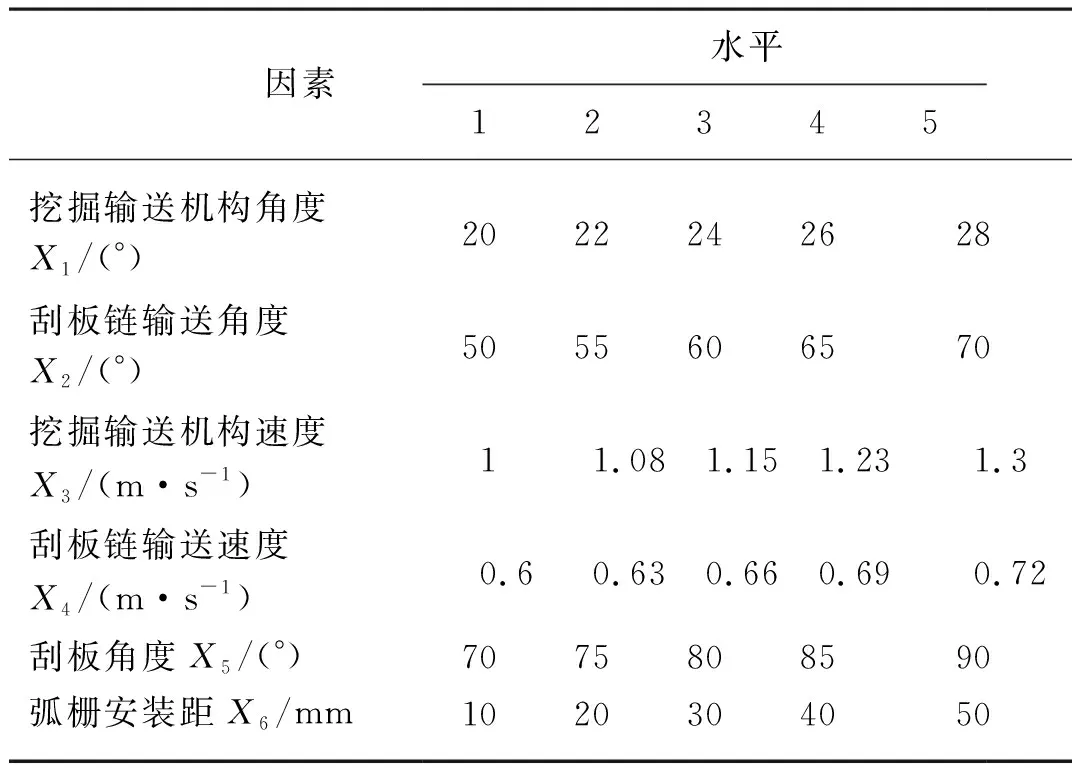

3.2 试验参数与方法

3.3 试验评价指标

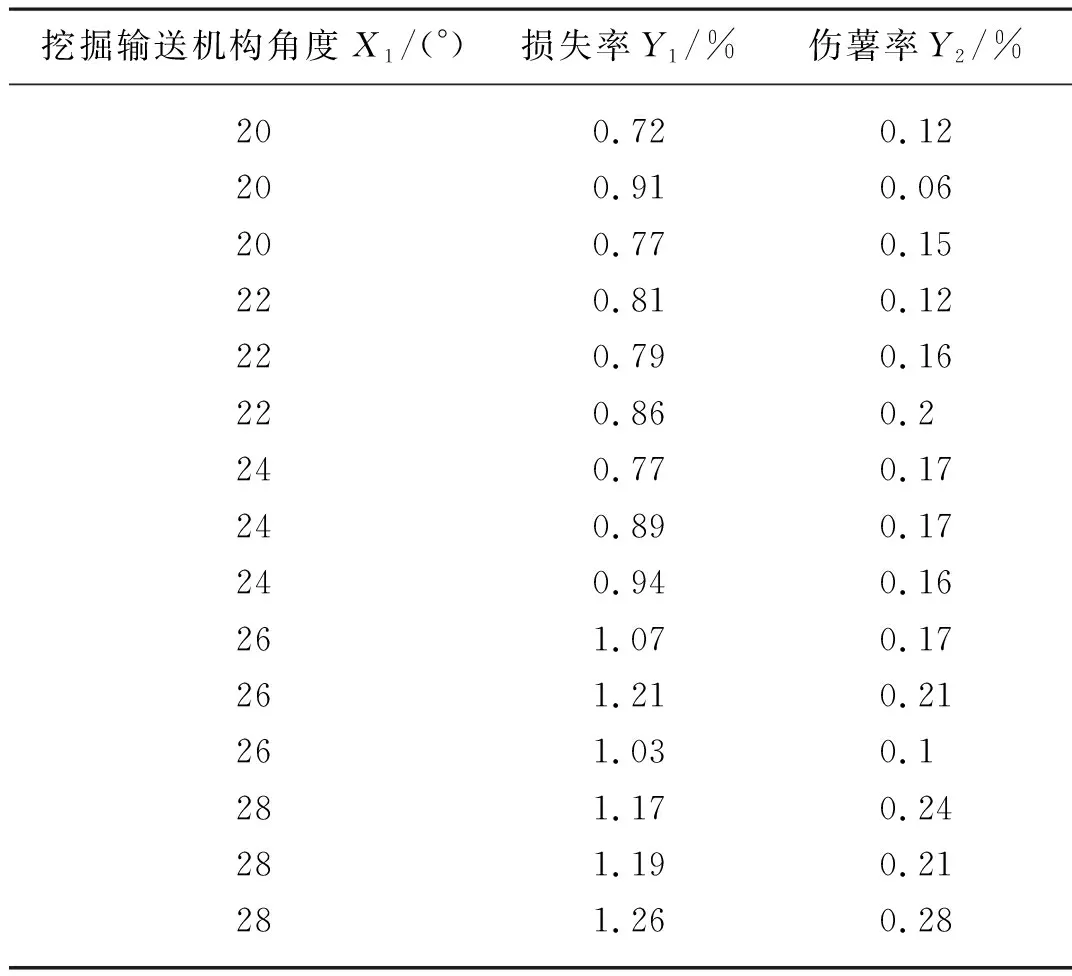

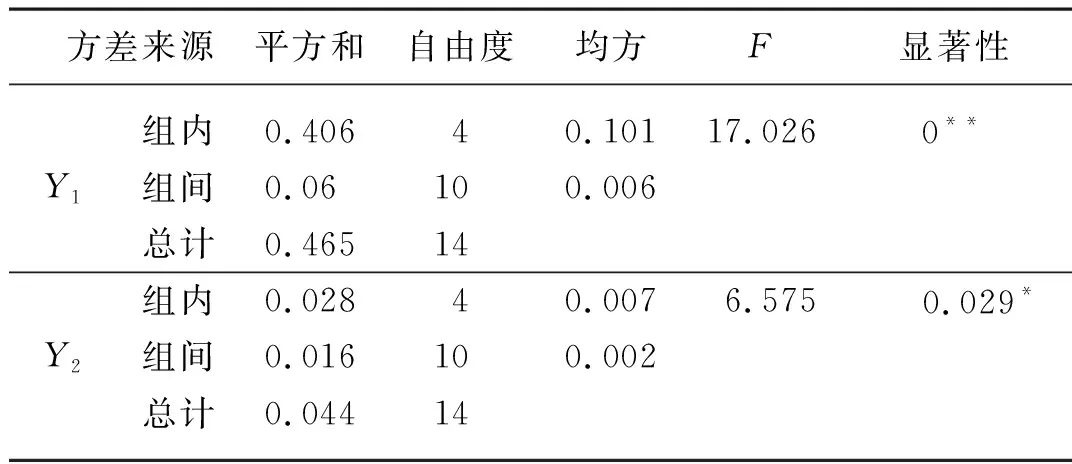

3.4 试验结果与分析

4 结论