模袋帷幕注浆技术在采空区加固治理中的应用

李怀剑 程俊伟 申 垒 袁 伟

(1.山东高速集团有限公司建设管理分公司,山东 济南 250099; 2.山东高速岚临高速公路有限公司,山东 临沂 276713)

1 概述

我国煤炭等矿产资源丰富且分布广泛,长期开采形成了大量的地下采空区。随着路网的不断延伸和加密,道路建设不可避免地要穿越一些采空区,其建设和运营期的施工扰动和附加荷载易加速采空区上覆岩土体的冒落塌陷,进而对道路长期服役性能和安全稳定造成严重威胁。采空塌陷区具有典型的隐伏性和时空变异性,其加固处治极具挑战。目前,国内外常见的采空区治理方法主要包括封闭、崩落、加固、充填四大类[1-5]。其中,封闭法适用于范围较小、自稳定性良好且易于填封的采空区;崩落法成本较低,一般用于埋深浅、自稳定性差、分布集中的浅埋采空区;加固法一般用于采空区顶板较为坚固且巷道保持良好、稳定性较好的采空区;充填法根据充填材料的差别分为干类与湿类两种,以浆液充填为主,适用于地下情况较为复杂的采空区的治理[6]。

高速公路属于典型的线形条带状工程,相对于集中开采形成的采空区,路域范围狭长。采用传统的注浆加固或全充填技术对高速公路下伏采空区进行治理时容易造成巨大的工程浪费,并伴随着治理质量不可控等工程隐患。帷幕注浆是解决该问题的有效手段,其主要通过在采空区外侧打设帷幕孔并向其中注入速凝浆液,形成一道止水帷幕墙,然后于内部进行充填注浆[7-10]。但传统帷幕注浆方法对注浆材料与施工工艺要求较高,且对于内部富水量大且巷道连通性强的采空区,浆液极易被稀释或流动扩散速度过快,不易保证帷幕墙形成质量,进而影响后续充填。为解决该问题,本文提出采用注浆模袋构建帷幕,结合充填灌浆实现富水地下采空区注浆范围与质量可控的加固治理。以山东省岚临高速公路部分路段采空区治理为例,本文系统介绍了模袋帷幕注浆技术的设计和施工方法,可为类似工程问题的解决提供有益的参考和技术指导。

2 模袋帷幕注浆技术及方案设计

2.1 基本原理

模袋帷幕注浆技术可以总结为“先探、再堵、后灌”三步。首先,采用物探、钻探等技术探明采空区的位置、形状等空间分布信息;根据采空区的分布及其与道路的空间交互特征,设计帷幕孔及注浆孔位置、间距和模袋尺寸;结合钻孔反馈和物探资料,确认每个帷幕孔所穿越采空区的埋深和开采厚度等信息,进而制作注浆钢管和模袋;在帷幕孔安置模袋并固定,通过向模袋内注浆形成一道类似帷幕的混凝土防渗墙;最后,在帷幕墙范围内打设注浆孔,并进行充填灌浆,实现对采空区的可控式充填治理,如图1所示。

2.2 采空区加固方案设计

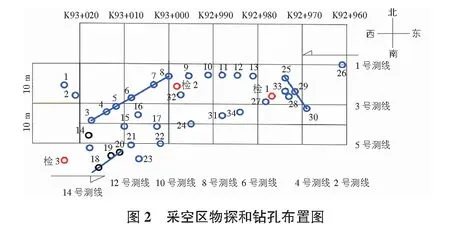

新建岚临高速公路K92+960~K93+020路段需穿越五寺庄煤矿采空区。采空区段地质条件较差,地表曾发生大面积塌陷并伴有地裂缝,场区地层自上而下一般为粉质黏土层、砂土层、风化砂岩与页岩组成的基岩层以及采空区,地质构造受当地断裂地带以及岩浆岩侵入影响较为复杂。物探及钻探结果显示,该路段下伏采空区整体埋深约45 m~63 m,高度1.2 m~2.5 m,且深度方向略有倾斜的矩形巷道。巷道连通性强,全注浆充填处治会造成巨大的工程浪费,治理质量难以控制。因此,设计采用了模袋帷幕注浆技术。如图2所示,首先,布设物探测线对采空区分布状况进行详细勘察;根据物探及钻探结果,在路域范围布置并打设帷幕孔(图中孔号为3,4,5,6,8,15,18,19,20,21,25,28,29,30),向内置入模袋并固定,随后低压向模袋内注浆形成帷幕,而后在帷幕孔内部打设充填孔,其间记录帷幕孔与充填孔掉钻信息与前期电法勘测结果进行相互验证,向所有出现掉钻的充填孔注入浆液,并最终采用高密度电阻法与钻孔取芯法进行质量检测(图中检1、检2、检3孔为最终检测钻孔)。

3 采空区现场加固治理

3.1 注浆材料与配合比

本工程中帷幕孔注浆浆液配合比为水∶水泥∶粉煤灰=0.8∶0.5∶0.5;充填孔采用注浆浆液配合比为水∶水泥∶粉煤灰=0.8∶0.4∶0.6。模袋材料选用细纺麻布,厚度1 mm,每平方米质量332 g,价格为3.5元/m2;水泥为淄博某水泥有限公司生产的P.O42.5水泥,密度为3 580 kg/m3;粉煤灰为河南某公司生产的一级粉煤灰,密度为2 500 kg/m3。

3.2 注浆材料与配合比

现场注浆加固施工工艺可以概括为:选取适宜的试验场地,进行施工前准备工作;采用物探与施工钻孔探明采空区方位、长度、宽度、埋深后准备材料缝制模袋,置入模袋;灌注水泥;钻孔;灌注注浆材料;封堵注浆孔;注浆质量检查,具体工艺和流程如下:

地质勘察→钻孔→模袋施工→注浆→施工检测。

具体加固处治方案如下所示:

1)联合物探和钻探,探明采空区具体方位、长度、宽度、埋深;结合路线和现场工程条件,确定现场帷幕孔及注浆孔具体孔位;

2)在处治区域边缘设计并打设帷幕孔,帷幕孔深度应进入基岩1 m~3 m,间距应尽量固定,建议为2 m~4 m,当采空区区域过大时,可设置双排帷幕孔;

3)绑扎模袋并下放至帷幕孔孔底,将钢管嵌入基岩固定,下放完成后以钢管为注浆管向内注浆,浆液压力充填后模袋打开形成帷幕墙,稳压后停止注浆;

4)依据现场实际物探结果在采空区空洞区域布设注浆孔钻孔点,若处治区域地层在软弱层应适当设置护筒,以防止之后出现缩孔、塌孔现象。施工过程中通过掉钻信息对现场物探结果进行进一步验证,并适当调整和加设注浆孔钻孔孔位,两钻孔间距建议为5 m~10 m;

5)待帷幕孔注浆并凝固成帷幕墙后,向所有掉钻的注浆孔灌浆,灌浆前观察浆液和易性,当流动度过小时,应加水并充分搅拌,防止出现堵孔现象。根据掉钻深度、打孔位置及施工经验估测注浆量,相邻两钻孔注浆量皆远小于注浆量估计值时,于两孔间酌情增加钻孔,灌浆浆液推荐使用水泥砂浆或粉煤灰浆液。注浆完成后使用浓水泥浆进行封孔。

4 治理效果评价

采空区现场加固完成后,采用物探与钻孔勘测结合的方法对注浆加固效果进行质量检测,检测孔位置见图2。

4.1 物探检测结果

图3为物探得到的加固后采空区电阻率测深曲线,根据图3物探检测结果,将图中得到数据进行汇总整理,可以得到加固前后点位差变化表格,如表1所示。

表1 采空区加固前后电位差变化

根据加固前后物探结果,可以得到以下结论:

从检测曲线图与数据分析统计中可以看出:1)加固前电阻率、电位差变化较大、数值离散性大,加固后电阻率、电位差变化较小、数值离散性小;2)加固前电位差最大20.023,最小0.094,平均1.61;加固后电位差最大13.006,最小2.0,平均4.59,治理后较治理前各剖面电位差增大2.52倍~3.97倍。可见,加固后岩体的整体强度得到了提高,岩体的完整性、均匀性改善明显。

4.2 钻孔取芯检测结果

注浆结束后21 d,对注浆加固区进行现场钻孔取芯检测。取芯结果表明,原采空区位置水泥砂浆芯样完整,充填效果较好,满足设计要求。

5 结语

本文结合岚临高速公路K92+960~K93+020路段采空区治理工程,系统介绍了模袋帷幕注浆技术的设计及施工方法,并对其治理效果进行了检测评价。工程应用证明,采用模袋帷幕注浆技术对于富水、深埋采空区进行治理时,加固范围可控,质量可靠,具有显著的技术和经济优势,可为类似工程问题的解决提供宝贵的经验借鉴和技术指导。