含装药缺陷的固体火箭发动机性能评估综述

高峰, 张泽

(空军工程大学 防空反导学院, 陕西 西安 710051)

0 引言

固体火箭发动机在长期服役过程中,由于受到环境及载荷因素的影响,其药柱会产生不同程度和不同种类的缺陷或损伤。关于缺陷对固体火箭发动机性能所产生的影响,是国内外推进技术领域长期努力探索的一项课题。在工程实践中,为确保安全,对于长期或超期服役的固体火箭发动机寿命评估往往偏于保守。以往的实验结果表明,大部分超过预期寿命的发动机仍可正常工作[1]。因此需要建立一套有较高可信度的评估体系,对含装药缺陷的固体火箭发动机作出准确的性能评估,这项工作对于确保固体火箭发动能够安全发射有着重要的意义。

分析缺陷对发动机工作性能的影响,需对缺陷在推进剂燃烧过程中所表现行为的机理进行研究。对固体火箭发动机进行大规模实验研究耗资巨大,因此需借助数值计算的方法进行研究分析。对固体火箭发动机仿真计算其关键就是获得能够反映真实情况的内弹道曲线,通过将计算所得数值与发动机设计时所标定的额定值相比较,从而判断发动机能否正常工作。其中推进剂燃烧表面面积的变化对发动机内弹道性能产生直接影响,因此能否准确计算出在燃烧过程中燃面面积的变化曲线决定了评价结果的可信度。

固体火箭发动机药柱的缺陷主要有:裂纹、气泡、划痕、凹痕、疏松、脱粘、内聚破坏、起皱、脱湿、渗胶、发黏、夹渣等。其中:划痕与凹痕一般是在生产过程中造成的,有相应的生产标准对其形状与尺寸进行规定,未达标的产品不会交付使用;脱湿和渗胶现象在产品的研制阶段通常已经得到解决;发黏、起皱、内聚破坏和疏松会对发动机的工作性能造成影响,但通常不会造成严重的后果;裂纹、气泡和脱粘会在推进剂燃烧过程中产生额外的燃烧面积,会对发动机造成严重的影响;夹渣在燃烧过程中可能会被吹出留下凹坑,同样会造成燃烧面积的增加。气泡、脱粘和夹渣可视为特殊形式的裂纹,因此本文的分析主要针对裂纹缺陷展开。

较不含缺陷的发动机而言,含裂纹等缺陷的发动机由于缺陷的存在,增加了额外的燃烧表面,从而影响发动机内弹道性能。对于药柱本身而言,缺陷的存在会导致其力学性能的下降,在点火升压速率及燃气载荷影响下,缺陷可能会发生失稳扩展并导致药柱发生结构破坏,其后果通常是灾难性的。因此需对缺陷在药柱燃烧过程中的扩展进行判断,并且计算出在扩展发生后所增加的燃面面积,从而对发动机内弹道性能做出判断。

在含缺陷的固体火箭发动机研究中,关于缺陷对发动机的作用机理及计算方法研究方面,国内外学者进行了大量的研究与实验,取得许多有价值的研究成果。但是目前仍未建立起一套完善的判定程序,因此本文在前人研究的基础上,对当前研究中存在的技术难题进行分析并提出解决思路,为后续研究工作提供借鉴和参考。

1 裂纹和脱粘扩展的研究

1.1 起裂准则研究

与多数材料在载荷作用下发生裂纹扩展不同,推进剂在燃烧条件下受多种物理场的耦合作用而且裂纹尖端的边界随着推进剂的燃烧不断发生变化,因此在分析裂纹尖端的应力与应变时十分复杂。目前,断裂力学在发展过程中,针对不同属性材料建立了相应的裂纹起裂准则,例如应力强度因子断裂准则、能量释放率准则、裂纹张开位移(COD)断裂准则和J积分断裂准则等[2]。应力强度因子准则与能量释放率准则所适用的范围为线弹性断裂,因此对于出现弹塑性断裂情况不再适用。COD断裂准则和J积分断裂准则均适用于弹塑性断裂,但与COD断裂准则相比,J积分准则由严密的理论依据,并且J积分的计算与路径无关,可以绕开裂纹尖端的塑性区,因此可适用于复杂的计算情况,而COD断裂准则仅限于简单几何形状和受力情况。

在对于裂纹起裂判断上,Schapery[3]认为只有当裂纹扩展的应变能克服了材料的断裂阻力时,裂纹才会开始发生扩展。Knauss[4]从固体力学的角度对高分子聚合物裂纹的扩展问题进行分析,并通过实验总结得出裂纹的扩展速度与裂纹长度、裂纹尖端的应力强度因子及推进剂的材料属性有关。Fraisse等[5]指出对于推进剂材料,应采用J积分断裂准则对裂纹的起裂进行判断。

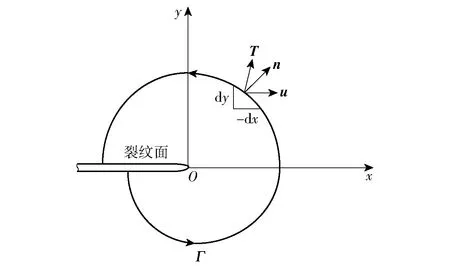

图1所示为二维平面裂纹示意图。图1中:T为作用在回路Γ上的力矢量;u为作用在回路Γ上的位移矢量;n为单位法向矢量。任取一条从裂纹下表面沿逆时针至上表面的闭合回路Γ,沿这条回路J积分定义为

图1 J积分回路示意图Fig.1 Schematic diagram of J integral loop

(1)

式中:W为应变能密度;ds为回路Γ上的弧单元。

J积分断裂准则通过判断裂纹尖端J积分值是否达到断裂韧性临界值JIC,当J=JIC时裂纹开始扩展。为了测定裂纹尖端处的J积分,王阳等[6-7]对含预制裂纹的端羟基聚丁二烯推进剂(HTPB)进行拉伸实验,采用数字相关图像方法得出试件的应变和位移,然后利用J积分计算公式计算得出裂纹处的J积分,并且与有限元计算方法所得结果进行对比分析,二者有较好的吻合度。

对于单一介质中,J积分的积分值与路径无关。但是对于脱粘而言,其发生在两种不同材料组成的界面处,积分路径需要穿越界面,文献[8]对于该问题进行了讨论与分析,认为J积分在界面脱粘处依然满足守恒性。当判断脱粘界面是否扩展时,采用粘接面的剥离能Ep为判定准则,即J=Ep时脱粘界面开始扩展。

1.2 影响扩展的因素研究

1.2.1 影响裂纹扩展的因素研究

含裂纹的固体推进剂在燃烧过程中,裂纹的扩展受多种因素影响,为探究造成裂纹发生扩展的因素,研究人员从不同的方向开展分析与讨论,得到了一些有价值的结论。

Wu[9]对添加金属的复合推进剂裂纹内的燃烧进行实验研究,结果表明添加金属使推进剂裂纹扩展速度有明显增加。Lu[10]设计了一套有耐热透明玻璃窗的燃烧室,并配备了高速摄像机拍摄在燃烧过程中裂纹及脱粘的扩展情况。分别对高能金属化推进剂和高伸长率的推进剂进行裂纹扩展实验,分析认为燃烧室增压梯度存在一个阈值,超过这个阈值会观察到裂纹发生显著的扩展,并且这个阈值由进剂材料性能决定。

Liu等[11-16]对复合推进剂的裂纹扩展问题进行研究,分析认为裂纹发生扩展主要是由粘结剂与固体颗粒之间的脱粘、粘结剂中类似空穴的损伤以及固体颗粒裂纹造成,并且指出裂纹的开裂点是随机的。在文献[15]中研究了温度对裂纹尖端的力学性能变化机理以及裂纹扩展速率的影响,通过实验结果指出,低温会造成裂纹扩展速度的增加,但是温度变化对裂纹尖端的力学性能没有造成显著影响。在文献[16]中指出,裂纹的扩展速率与应力强度因子呈幂函数关系,并且时间对裂纹扩展有一定的影响。

Knauss[17]对复合推进剂裂纹扩展进行研究,提出在对裂纹尖端的开裂区进行分析时应采用离散模型。通过实验结果得出,裂纹尖端的应变分布十分不均匀,并且认为应变的不均匀是造成裂纹持续发生扩展的重要原因。分析了复合推进剂中添加的固体颗粒材料对裂纹扩展的影响,总结得出固体颗粒的形状以及颗粒之间的相互作用都是影响裂纹扩展的重要因素。

蒙上阳等[18]采用三维粘弹性有限元法以及对裂纹附近区域进行J积分计算,研究了温度载荷、推进剂材料性能以及裂纹位置和深度对裂纹扩展和药柱结构完整性的影响。结合计算结果指出,在环境温度较低情况下发动机工作时,药柱表面裂纹发生扩展后通常不能自动止裂,并且总结得出出现在药柱前翼槽的纵向裂纹危险性最大。职世君等[19]研究了裂纹在扩展过程中应力强度因子及J积分的变化规律,结合仿真结果指出随着裂纹扩展深度的增加,应力强度因子和J积分的增长速度逐渐减小。陈凤明等[20]对装药表面的纵向和横向两种典型裂纹进行研究,指出挤裂模式对于两种裂纹都适用,并且提出纵向裂纹较横向裂纹而言更容易发生扩展。

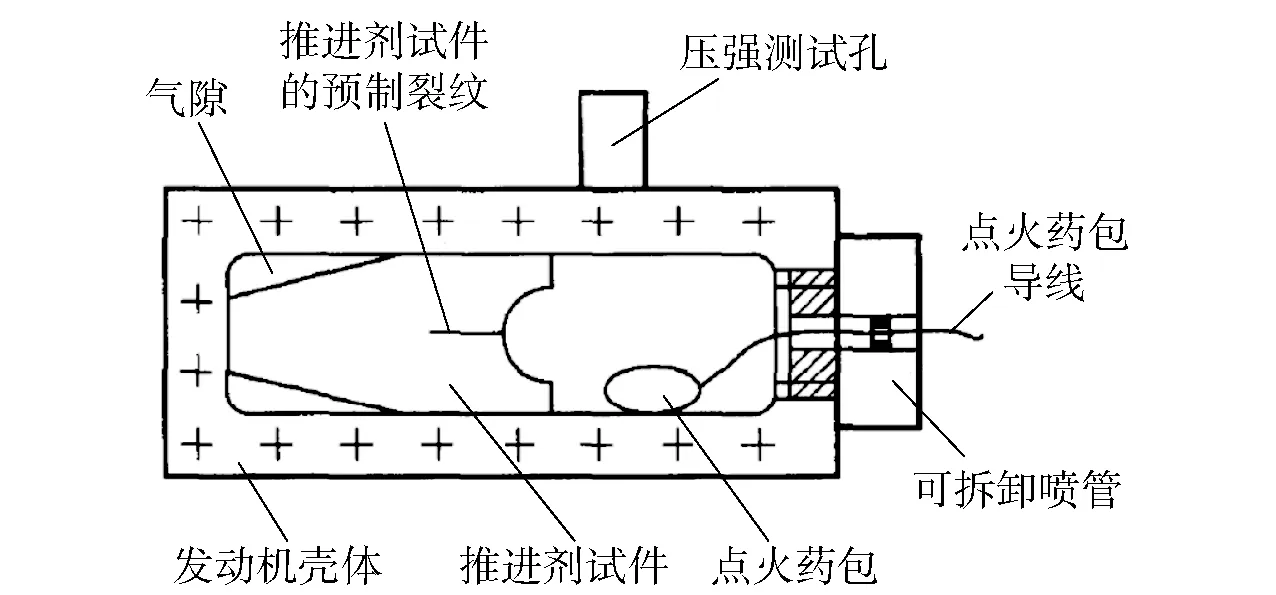

邢耀国等[21]、熊华[22]、沈伟[23]设计了如图2所示的实验装置,对不同条件下含预制裂纹的推进剂进行点火实验。在实验中,分别对聚硫推进剂和丁羟推进剂在不同增压速率、壳体刚度及裂纹尺寸情况下裂纹扩展情况进行观察。并且对上述两种推进剂的断裂韧性JIC值进行测定,然后通过数值计算方法计算裂纹受载时的J积分,从而对裂纹是否发生扩展进行判断,并总结得出以下结论:1)当壳体刚度一定时,对于推进剂试件而言,当点火增压梯度达到临界值时,裂纹会发生扩展;2)试件边界的约束条件对裂纹扩展有着重要影响,当边界约束刚度较大时裂纹不容易发生扩展,当约束刚度较小时裂纹发生扩展则更为容易;3)推进剂材料的断裂韧性JIC值越低,裂纹越容易发生扩展。

图2 实验装置示意图Fig.2 Schematic diagram of experimental device

1.2.2 影响脱粘扩展的因素研究

Wu等[24]研究了燃烧过程中脱粘的传播规律,通过设计不同挠度壳体的对比实验,认为壳体膨胀是造成脱粘界面扩展的主要因素。邢耀国等[25]对在燃烧条件下影响推进剂与包覆层界面脱粘扩展的因素进行研究,得出燃烧室增压速率越高、脱粘开始扩展的时间越短,脱粘面的面积越大、越容易发生扩展,壳体刚度越小、脱粘面越容易发生扩展。

庞爱民等[26]对影响推进剂/衬层粘接强度的因素进行分析,指出推进剂中固化催化剂及衬层中界面键合剂和交联剂用量的增加会使得界面粘接强度增大,而推进剂中稳定剂及绝热层中防老剂用量的增加会使得界面粘接强度下降。

周盼等[27]对横向过载下固体火箭发动机粘接界面的脱粘过程进行了数值分析,分析认为发生脱粘的临界过载与脱粘面的初始面积有关,并且当脱粘面面积达到某一临界值后,界面发生脱粘的临界过载将不再随脱粘面积的增大而发生变化。

孙博等[28]对不同深度及位置的推进剂/包覆层界面脱粘进行J积分计算,探讨J积分随脱粘位置以深度变化的分布规律,从而分析得出脱粘的稳定性。通过仿真结果得出脱粘尖端的J积分随深度的增加而增加,当深度达到一定值后,脱粘将会发生扩展。

王立波[29]采用与文献[22-23]类似的研究方法对含有推进剂/衬层界面拓展的试件进行研究,并提出了脱粘界面扩展速度的经验公式,

(3)

式中:v为脱粘面的扩展速率(m/s);p为燃气压强(GPa);dp/dt为燃气的增压速率(GPa/s);a、b、n为与试件形状、尺寸、材料相关的系数;c为增压速率的临界值。

1.3 推进剂材料断裂性能研究

对于不同成分的固体推进剂而言,其力学性能通常会有一定的差别,并且在发生断裂时所表现出的性能也会有一定的差异,因此对推进剂材料的断裂性能研究也具有十分重要意义。

Schapery[30-31]对各向同性的黏弹性材料进行了断裂分析,预测了裂纹的起裂时间,分析认为延长裂纹的起裂时间可提升材料的安全性。并且提出了一个适用非线性黏弹性材料的积分Jv,总结出Jv与能量释放率之间的函数关系,然后利用Jv计算得出非线性黏弹性材料的裂纹扩展速率及裂纹尖端的断裂能。

Ide等[32]对加速老化条件下HTPB推进剂材料的断裂性能进行研究。与未经加速老化处理的材料相比,加速老化处理过的材料裂纹扩展速度显著增加,并且裂纹开始发生扩展的临界应力与应变值也显著减小。同时指出,对于常规的推进剂试件而言,在发生断裂时,存在一个“钝化—扩展—钝化”现象,但是经过老化处理后的材料扩展机理发生了变化,主要体现为裂纹尖端不存在钝化现象,裂纹发生扩展后会迅速贯穿整个试件,并且出现高氯酸铵(AP)颗粒穿晶断裂的现象,分析认为造成该现象的原因是加速老化导致了AP颗粒发生分解以及材料变脆使得裂纹尖端在扩展时不在存在塑性区。

常新龙等[33-34]同样对HTPB推进剂进行了加速老化实验,研究结果表明,老化时间和温度的增加会造成推进剂断裂韧性的降低,并且总结得出拉伸速率越低、拉伸断面的“脱湿”越严重。

周广盼[35]对于HTPB复合推进剂在裂纹发生扩展时所表现出的“钝化—扩展—钝化”现象进行了进一步的分析与讨论,结合实验所观察结果指出,裂纹尖端出现损伤首先是由于AP颗粒与基体发生脱湿造成的,随着发生脱湿颗粒数目的增加,由脱湿所产生的微裂纹开始发生汇聚,当微裂纹汇聚到一定程度后裂纹开始发生扩展,在扩展过程中由于尖端附近的拉伸作用使得裂纹尖端发生钝化。

伍鹏等[36]对HTPB推进剂在3点弯曲实验中所体现的细观损伤特点进行了研究,并结合数值计算对裂纹损伤过程进行对比分析,得出推进剂在断裂过程中,最开始发生的损伤为颗粒与基体发生脱湿,由于脱湿的继续发展并不断汇聚,使得裂纹开始发生扩展,并且指出裂纹在扩展过程中裂尖发生的钝化现象是由裂尖两端的拉伸作用所导致的。

李高春等[37]在研究中发现,AP颗粒与基体发生脱湿现象受温度影响较为明显,在常温下脱湿现象较为明显,但是随着温度的降低,脱湿现象会逐渐被颗粒断裂所取代。在温度较低情况下,会发生明显的颗粒破碎现象。

1.4 当前研究的不足和未来研究的展望

在1.2节中,固体推进剂装药缺陷扩展影响因素研究主要从缺陷的尺寸、形状、位置、温度载荷、推进剂材料性能、燃烧室增压梯度以及边界的约束条件等方面展开。可以总结得出不同因素对缺陷扩展的影响规律,并且采用J积分断裂准则对缺陷的起裂进行判断。

但是在当前的研究中,对于缺陷扩展影响因素的研究中,未对多种因素作用下的缺陷扩展进行综合地分析与研究,并且对于推进剂材料性能研究多为简单应力状态下材料发生断裂,而实际在发动机工作过程中,药柱受力状况通常较为复杂。

因此在未来研究中应当对各种因素在缺陷发生扩展中进行量化分析,从而在缺陷扩展因素与固体发动机装药的破坏程度之间建立统一的函数关系式,可以对在药柱缺陷发生扩展情况下固体火箭发动机工作性能进行定量分析。对于该函数关系式的推导,需要对多种因素综合作用下缺陷扩展问题进行实验及数值仿真研究,并且需要对于在复杂应力作用下推进剂材料所表现出的性能加以分析,从而对固体推进剂药柱缺陷扩展问题有一个更加系统地认识。

2 药柱裂纹与燃气相互作用的实验研究

2.1 燃气进入裂纹条件的实验研究

基于含预制裂纹的推进剂试件开展燃烧实验,是研究推进剂在燃烧过程中燃气与裂纹相互作用的重要手段。分析裂纹与燃气的相互作用问题,首先需要对燃气进入裂纹的条件进行探究,从20世纪60年代开始,相关领域学者通过设计实验研究燃气进入裂纹腔的边界条件。

Taylor[38]对多孔推进剂进行燃烧实验,认为存在一个临界压力,当燃气压力高于该临界压力时,燃气可以进入多孔推进剂内,并且在燃气作用下推进剂的燃速显著提高。Godai[39]通过研究裂纹宽度对火焰传播的影响,得出存在一个临界宽度,如果小于这个临界宽度,火焰将无法进入裂纹内部,并且这个临界值与推进剂燃速有关,一般情况下推进剂燃速越高、这个临界值越小。Bobolev等[40]对比分析盲端裂纹与通孔裂纹内的燃气传播,指出通孔裂纹内的燃气传播速度较盲端裂纹要快得多。Krasnov等[41]研究了点火燃气窜入炸药细孔内的速率,结合实验结果指出,燃气窜入速度要大于孔内燃烧面的传播速度,并且二者的比值随细孔的直径增大而减小,并且当细孔直径大于2 mm时这个比值不再发生变化。

文献[38-41]中的研究通过设置不同的变量研究燃气进入裂纹的边界条件,可得出燃气窜入裂纹内需满足一定的条件。因此Margolin等[42]通过实验总结得出了一个函数A,该函数值与推进剂密度、燃速以及细孔的直径呈正相关,与热传导系数呈负相关。并且定义了一个临界值A*,认为当A>A*时,燃气进入细孔更为容易,反之燃气进入裂纹则较为困难。

2.2 燃气传播对裂纹扩展影响研究

为了对裂纹内的燃气流动研究,研究人员设计了多种实验装置来探究裂纹内燃气的传播规律。从而对进入裂纹腔内的燃气压强及流速分布进行分析并总结得出燃气对裂纹变形与扩展的影响。

Belyaev等[43]通过实验研究发现推进剂药柱孤立的气孔内燃气传播速度及燃气压强梯度是气孔宽度与长度的函数,且燃气传播与推进剂性质和约束条件有关。并且结合实验结果还进一步指出在燃气压强和流速的作用下,细长气孔内发生侵蚀燃烧现象。在侵蚀燃烧的影响下,气孔内的推进剂燃烧速度有明显提升。为了探究裂纹内超高压的形成原因,Jacobs等[44]通过实验进行讨论与分析,总结得出超高压的形成主要是由摩擦效应和燃气的压缩效应导致的。

Kuo等[45-46]和Kumar等[47-50]进行了一系列实验对比,研究裂纹内燃气流动的问题,得出了在裂纹内燃气压强以及流速的分布规律,并结合仿真计算进行。研究结果表明:1)裂纹腔内的压强分布主要取决于点火增压速率,但压强峰值受裂纹尺寸及推进剂燃速的影响;2)燃气进入裂纹后,经历一个先加速、后减速的过程,速度最大出现在裂纹中部位置,在裂纹末端速度逐渐趋向于0 m/s,且最大速度受点火增压速率和推进剂燃速的影响;3)在燃气进入裂纹后会造成裂纹局部关闭现象,通常裂纹内压强峰值出现在局部关闭区域处,且该值通常要高于主燃气通道内的压强值,该压强峰值的存在对裂纹内燃气流动及推进剂燃烧产生强烈的影响;4)燃气在到达裂纹尖端后,与裂纹壁面发生碰撞形成一个强的反射波,由这个反射波引起压强急剧升高,从而导致推进剂的非正常燃烧。

文献[51-53]利用高速实时X射线荧屏分析技术, 对推进剂装药缺陷导致的异常燃烧现象进行研究,得到不同类型缺陷内部燃烧、流动及变形情况。并且对双基、丁羟、高能硝酸酯增塑聚醚(NEPE)推进剂不同类型推进剂的裂纹扩展情况进行描述。结合实验结果得出以下结论:1)装药裂纹的深度、宽度、位置及角度等因素均会对发动机内弹道产生影响;2)当裂纹靠近发动机前封头时,裂纹对发动机内流场产生的影响很小;3)当裂纹深度与裂纹宽度的比值大于240时,裂纹会对发动机药柱的结构完整性造成影响。

李江等[54]采用数值计算方法对裂纹内的对流燃烧场进行数值模拟,通过计算得到了裂纹内流场的压强分布,得出裂纹尖端的压强高于裂纹出口处的压强,裂纹尖端的高压是导致裂纹扩展的一个重要因素。同时分析了裂纹尺寸对裂纹内压强分布的影响,认为裂纹长度越长、高度越小,裂纹尖端压强越高。并且分析了侵蚀燃烧现象对裂纹扩展的影响,总结得出侵蚀燃烧加速了推进剂的燃烧,从而使裂纹内压强进一步升高,更容易导致裂纹发生扩展。

韩小云等[55-57]通过数值计算分析裂纹尖端超前点火的原因,研究结果表明压强波与裂纹尖端发生碰撞,形成的高温、高压是导致了超前点火,并且燃烧室内增压速率越高,裂纹尖端的点火越早发生。

葛爱学等[58-59]采用将固体火箭发动机燃烧室宏观内流场与装药缺陷微观流场耦合计算的方法,对点火升压过程裂纹发生扩展机理进行研究,研究结果表明裂纹末端的超高压随着裂纹深度的增加先增大、后减小,并且裂纹深度的增加会导致裂纹内的压力振荡衰减变慢,压力振荡会诱发裂纹发生扩展,从而发生较大的破坏作用。

原渭兰等[60]研究了燃烧室升压梯度对裂纹腔内的对流燃烧以及裂纹扩展的影响,分析认为燃烧室升压梯度升高,会导致进入裂纹内的燃气速度加快,从而使得裂纹扩展更早发生。

2.3 当前研究的不足和未来研究的展望

结合2.1与2.2节中学者研究所得结论,可以得出,燃气进入裂纹主要受裂纹的尺寸及形状、燃烧室的压强以及推进剂材料的属性等因素制约。结合燃气进入裂纹腔后的速度及压强分布规律,可以得出,由于与裂纹发生作用,裂纹内燃气压强会高于燃烧室主通道内的压强,裂纹内的高压会导致推进剂发生异常燃烧,并且是造成裂纹发生扩展的重要因素。

但是在当前的研究中,对含缺陷的推进剂试样分析主要针对单个裂纹缺陷展开,并未考虑多裂纹之间的耦合作用。对于实际含装药缺陷的发动机而言,通常存在多个缺陷,相邻的缺陷之间在推进剂燃烧过程中所产生的相互耦合作用在目前所公开发表的文献中未被提及。裂纹间的耦合作用可能会导致原本不对发动机性能产生影响的裂纹发展为存在一定危险性的裂纹。因此未来研究的重点方向应为多裂纹之间的耦合作用对发动机内弹道以及药柱结构完整性的影响,通过实验或仿真手段探明多裂纹之间的作用机理,以及对发动机性能产生的影响。

3 含装药缺陷的固体火箭发动机数值计算研究

3.1 燃面退移计算方法研究

固体火箭发动机装药燃烧面面积的变化对于发动机的工作状态产生直接影响,尤其对于含裂纹等缺陷的发动机而言,需要准确地计算出由于裂纹缺陷所增加的额外燃面面积,因此需要开发相应的算法对燃面退移过程中燃面面积进行准确地计算。

3.1.1 通用坐标法

Peterson等[61]提出一种通用坐标法的思想, 通过将燃烧室划分为若干几何体,用几何体的膨胀模拟燃面的推移过程, 最后经过计算几何体的体积来求解出燃面面积。Coats等[62]利用通用坐标的方法开发出一套内弹道计算程序, 扩展了该方法的应用范围。侯晓等[63]和周华盛[64]针对通用坐标法的计算结果随装药肉厚发生跳动的问题,分别开发了一种直接计算方法,可较好地消除计算误差。鲍福廷等[65]基于通用坐标法的研究思路,采用计算机图形处理的方法开发了一套装药设计程序,可对装药燃面随肉厚变化进行计算,计算结果可为内弹道计算提供数据。

3.1.2 实体造型法

随着计算机辅助设计(CAD)软件的发展,有许多学者借助CAD软件的三维模型处理功能并对其进行二次开发,实现燃面在退移过程中燃面面积的计算。田维平等[66]基于I-DEAS的CAD软件及实体造型法开发了药柱CAD燃烧模拟分析系统, 计算在推进剂燃烧过程中燃面面积随燃烧肉厚的变化规律。方蜀州等[67]在AUTOCAD制图软件的扩展软件包(AME)的基础上,进行二次开发,设计出了用于燃面计算的Regress3D程序,可以得到任意时刻的燃面面积。熊文波等[68-69]基于Visual Basic语言对SolidWorks计算机三维辅助设计软件进行二次开发,实现了对不同类型装药的燃面计算,弥补了通用坐标法无法对某些复杂燃面计算的不足。颜仙荣等[70]以三维建模软件UG的实体造型功能为基础,开发了一套装药燃面设计以及模拟燃面退移的程序,可以实现较高精度的燃面面积计算。

3.1.3 动网格法

在数值计算方法的发展过程中,研究人员开发出了动网格方法,即通过设置相应的算法实现在计算过程中网格的自动更新,来满足对移动界面计算的需求,针对固体火箭发动机工作过程中的燃面退移问题,相关领域学者采用动网格方法实现了计算过程中的燃面更新问题,相较于实体造型法而言,可以在计算燃面退移的基础上,耦合燃烧室的流场计算,从而可以直接对发动机内弹道进行计算。

Hejl等[71]利用自适应网格的方法实现对不等速燃烧的推进剂进行燃面计算,在求解中采用加权因子的方法来确定装药表面点的最佳位置,加权因子的选取受与壁面的接近度、装药表面曲率和空间燃烧率等因素的制约。Breton等[72]通过对Hamilton-Jacobi方程进行求解,开发了一套应用非结构网格对不等速装药计算的程序,实现了发动机燃烧室内流场与装药燃面的耦合计算。沈伟等[73]在惠更斯波传播原理的基础上,利用计算流体力学软件开发出了直接计算燃面退移的数值方法,在计算中根据波源的影响区域计算得出燃面退移的速度矢量,然后通过对网格更新实现燃面的退移。Jiao[74]基于广义惠更斯原理开发了一种动网格新技术,该方法直接在拉格朗日面网格进行运算,通过每个顶点局部进行特征值分析来重建顶点,以同时解析界面的法向和切向运动,并且该方法解决了前人所开发方法中存在奇异和大曲率情况下无法收敛的问题。Li等[75]采用网格光顺和网格重构技术,对含有复杂燃面的发动机燃面退移和内部流体进行耦合计算,计算结果与实验所得结果吻合度较好。

3.1.4 界面追踪法

相比于其他算法,界面追踪法不需要显式的描述运动界面,因此能更好地处理在燃面推移过程中出现的复杂拓扑结构变化。对于含缺陷的固体火箭发动机燃面计算问题,显示描述运动界面的方法在计算时较为复杂。基于界面追踪法的思想,研究人员开发了多种不同的算法,其中应用比较广泛的是Level-Set(LS)方法,LS方法是由Osher和Sethian开发并建立了相应的控制方程,实现了追踪两相流动中的运动界面[76]。

秦飞[77]采用LS方法追踪固体推进剂燃烧界面的变化,在计算中使用高精度的WENO格式对空间进行离散,采用3阶TVD Runge-Kutta法进行时间步进计算,并对所开发的计算方法进行验证计算,验证结果表明该计算方法可实现对变燃速及含缺陷的固体火箭发动机进行燃面退移计算。

费阳等[78-79]对LS方法中sub cell fix重新初始化进行改进,提高了燃面计算的精度,并分别对含单个缺陷和两个缺陷的计算模型进行燃面退移计算,计算结果表明该方法对于处理燃面交汇、分离等复杂结构变化问题有着较高的计算精度。

Wang等[80]以LS法为基础,对商用软件进行二次开发,开发出一套可以实现对各种燃烧形式的装药进行仿真计算,并且提出一个集成框架,可以对发动机药柱进行优化设计。

文献[81-82]建立一种耦合LS方法与多孔介质模型(PM)的LSPM方法,该方法通过对多孔介质区域添加人工黏性阻力和惯性阻力来限制多孔介质区域的流速,从而实现对固体区域的模拟,所开发的算法可实现燃面退移条件下的加质流动问题,从而得到发动机的瞬态内流场。

袁超[83]将LS方法与流体体积(VOF)方法耦合计算,称为CLSVOF法,与传统LS方法相比,该方法在计算中采用体积分数代替符号距离函数,解决了LS方法在计算过程中出现的物理量不守恒问题,提高了界面追踪的精度,对出现复杂界面变化的算例有更高的计算精度,对于类似含缺陷的固体火箭发动机燃面退移计算有更好的适应性。

Oh等[84]基于最小距离函数方法开发了能够快速,准确地计算燃面的退移过程,并且该方法运算简单,可对复杂燃面构型装药及侵蚀燃烧进行仿真计算。

3.2 流体- 热- 固体耦合计算方法研究

固体火箭发动机的工作过程存在多种物理场相互耦合作用。因此对固体火箭发动机工作过程进行仿真计算,需要采用流体- 热- 固体(简称流热固)耦合计算方法。流热固耦合是近年来新兴的一个交叉学科,由于流固区域之间的物理性质有较大差异,并且发动机在工作过程中各场之间的相互作用十分复杂,因此对研究工作带来了许多挑战。

美国伊利诺伊斯大学先进火箭仿真中心[85]基于C++和F90开发的Rocstar程序包,采用多求解器并行运算的思路对发动机内流场、推进剂燃烧以及装药结构应力分别进行运算,然后通过协调及服务模块实现求解器之间的通信,可实现对固体火箭发动机包括点火及稳态工作实现仿真模拟。

于胜春等[86]和赵汝岩等[87]利用MPCCI耦合软件实现了流场计算软件FLUENT与结构计算软件ABAQUS之间的数据传递,对发动机点火升压过程中药柱变形及燃气流动进行了耦合计算,并且分析认为该方法可以对发动机工作状况有一个较为准确的模拟。

韩波等[88]利用流场计算软件CFX和有限元分析软件ANSYS对药柱裂纹内的点火过程进行流固耦合分析,对裂纹内的燃气压强及药柱应力变化情况进行了分析,总结得出裂纹在燃气作用下发生变形,变形作用会对燃气流动产生影响。

高双武等[89-90]开发了基于子循环- 预测校正的紧耦合算法,相比于松耦合法的分时间步迭代,紧耦合法可实现对流固区域的同时求解,可达到对发动机工作过程更加真实的仿真模拟。

郭攀等[91]分别采用格心格式的有限体积方法和时域间断Galerkin扩展有限元法对流体和固体区域进行求解,并构建了流固耦合分析框架,并通过对裂纹处的应力强度因子与位移变化进行分析,认为二者响应一致,验证了算法的可行性。

金铭君等[92]采用雷诺平均方程(RANS)和任意拉格朗日欧拉(ALE)方法对流体和固体区域分别进行求解,以两场独立交叉耦合迭代的方式进行运算,并且设置了冷流冲击实验与仿真计算进行对比,分析认为计算方法较为可靠。

Hu等[93]使用ABAQUS软件进行流固耦合计算,计算中采用了1阶迎风格式的Roe方案来求解偏微分方程,并且采取对流项和源项的分别处理的手段,实现了对运动边界的耦合计算。

吕志[94]分别对温度载荷和燃气压强载荷下裂纹和脱粘的扩展进行了耦合计算,得出温度载荷下脱粘界面所产生的裂纹是以Ⅰ型裂纹为主导的复合型裂纹,并且计算了在燃气压强作用下药柱裂纹发生完全破坏的时间。

邓康清等[95]为了对药柱固化降温及低温点火过程的结构完整性进行分析,采用了耦合计算方法,分析了在燃气温度及压强载荷作用下推进剂的模量及泊松比对药柱结构完整性的影响。

岳小亮[96]采用完全耦合计算方法,对温度冲击载荷下药柱应力场及应变场进行了分析,并且针对脱粘问题,对一种含应力释放槽的发动机进行研究,得出应力释放槽的存在很大程度上降低了脱粘发生的可能性。

3.3 Cohesive单元在缺陷扩展计算中的应用

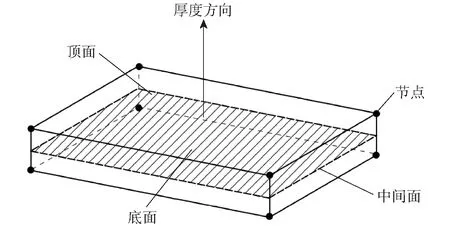

Cohesive单元是一种依据内聚力模型赋予材料损伤特性的特殊单元,将其与有限元模型相结合即可实现对模型失效破坏的模拟计算。Cohesive单元在计算过程中可避免重新划分网格,因此在模拟裂纹发生扩展方面表现出很大的优势。Cohesive单元示意图如图3所示。

图3 Cohesive单元示意图Fig.3 Schematic diagram of Cohesive element

侯宇菲等[97]采用零厚度Cohesive单元对复合固体推进剂细观损伤进行分析,通过建立不同模型进行数值仿真计算,并将仿真计算结果与实验结果进行对比分析,指出多边形颗粒填充模型比圆形模型更适合对推进剂的细观结构进行模拟,指数型内聚力模型比双线性内聚力模型更适合对黏弹性材料进行损伤分析。

封涛等[98]对AP颗粒与HTPB基体界面处的缺陷进行分析,采用双线型内聚力模型对界面层的力学响应进行描述,并在界面处设置Cohesive单元,分析认为缺陷会导致推进剂的力学性能发生降低,具体表现为随着缺陷含量的增加,推进剂的初始模量与抗拉强度呈指数下降。

韩龙[99]基于Cohesive单元构建了NEPE推进剂细观计算模型,研究了细观结构对宏观力学的影响,得出推进剂颗粒尺寸配比及界面参数对推进剂发生脱湿破坏过程有着十分显著的影响,并模拟了单轴拉伸实验,得到了推进剂细观损伤过程。

王广等[100]对复合固体推进剂与衬层界面的脱粘过程进行仿真计算,在计算中使用Cohesive单元表征推进剂/衬层界面,分析结果表明Cohesive单元可从细观上对推进剂/衬层界面的脱粘过程进行准确地模拟。

张志成等[101]采用Cohesive单元对推进剂/衬层界面的脱粘进行数值模拟,研究结果表明衬层界面的老化以及界面处AP颗粒数量的增加均会导致界面更容易发生脱粘。

3.4 当前研究存在不足和未来研究的展望

综上所述,在当前的研究中,对于燃面退移的计算方法研究已经较为成熟,并且成功地应用在含缺陷的发动机燃面计算中。但是在目前对于含缺陷的发动机计算中,仅考虑缺陷随推进剂燃烧对燃面面积的影响,未对缺陷在燃气作用下发生扩展问题进行考虑,会导致计算中由于缺陷发生扩展所产生的额外燃面面积无法进行计算,使得计算结果与实际产生较大偏差。

为了使计算结果更加符合真实情况,在对含缺陷药柱的燃面退移计算中,应当对缺陷的扩展问题加以判别,因此在计算中需要对药柱受力情况及受温度载荷情况加以分析,即在燃面退移计算的基础上进行流热固耦合计算,但是当前所开发的流热固耦合计算方法无法满足计算要求。在燃面退移条件下进行流热固耦合计算,随着推进剂燃烧,固体区域体积在不断减小,相应的计算域内网格会随着计算步的推进不断被削减,因此会造成网格质量的下降。在结构应力计算中,网格质量对计算精度有十分显著的影响,因此需要开发新的网格重构算法来满足计算需求。

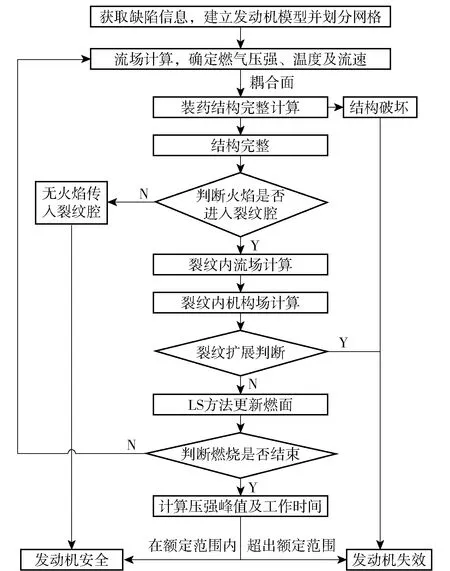

根据存储形式的不同,通常将计算网格分为结构网格和非结构网格两种。结构网格节点之间有严格的逻辑关系,在数据存储时,仅存储基础网格节点的坐标,则整个网格中的任意位置坐标可通过网格节点间的拓扑关系得到;而非结构网格,节点的坐标是直接存储在文件中,网格节点之间不一定存在拓扑关系。由上述的网格性质可知,非结构网格的计算不依赖于节点间的拓扑关系,因此在网格几何构型发生变化后,可以较为容易实现对网格的重构,而结构网格拓扑关系发生破坏后实现重构则比较困难。但是在数值计算中,结构网格的计算精度通常优于非结构网格,因此对于网格重构算法的研究应当主要针对结构网格的拓扑结构发生变化后无法继续运算的问题。因此可以开发出能够满足燃面退移条件下进行流热固耦合计算的数值方法,即能够对固体火箭发动机的工作过程进行更高精度的仿真运算,从而对发动机工作性能评估提供数据参考。图4所示为含装药缺陷的固体火箭发动机工作过程仿真计算流程图。

图4 含装药缺陷的固体火箭发动机工作过程仿真计算流程图Fig.4 Flow chart of simulation calculation of working process of solid rocket motors with charge defects

4 总结

对含装药缺陷的固体火箭发动机性能研究是在经历过几次发射事故后,逐渐发展起来的课题,本文研究内容对于确保火箭安全发射有着十分重要意义。从药柱缺陷与燃气相互作用的实验研究、缺陷扩展研究和燃面退移及流热固耦合计算方法研究3个方面阐述了当前的研究现状,并对目前研究存在的不足进行了论述和分析。对含缺陷的发动机进行性能评估是一个多学科交叉融合的研究问题,仍存在一些理论和技术难题需要进一步展开研究,今后的研究重点可以概括为以下3个方面:

1) 多缺陷耦合作用机理研究。目前公开发表的文献中对药柱缺陷的研究仅对单个缺陷展开,对于多个缺陷之间的耦合作用研究存在空白。未来可设计实验从缺陷的数量及缺陷之间的位置关系等方面展开对发动机内弹道性能影响的研究,从而探明多缺陷之间的耦合作用机理,为分析含缺陷情况较为复杂的固体火箭发动机工作性能打下理论基础。

2) 构建缺陷扩展影响因素函数。在对缺陷扩展影响因素的研究中,学者们分别从多个方面进行了探究与分析,在以后的研究中应当将多种因素综合考虑,并对其进行量化分析,从而推导出一套完善的影响因素函数关系式来对发动机药柱的破坏情况进行描述,使得在计算中能够对缺陷的扩展问题进行直接地分析计算,进而得到缺陷扩展对发动机工作性能的影响情况。

3) 耦合多物理场的计算方法研究。在对裂纹扩展问题研究的基础上,运用数值计算方法开发一套可对固体火箭发动机整体工作过程进行仿真的计算程序。该程序在实现时需要耦合燃烧室内流场计算、燃面退移计算、装药结构计算、热应力计算及缺陷扩展计算,因此在计算中涉及到包括亚声速、跨声速和超声速的流场运算、流体域与固体域之间的插值运算,以及燃面发生退移或者缺陷出现扩展后的网格重构等复杂的计算问题。在后续的研究工作中,针对当前存在的技术难题开发更高效、稳定并且计算精度高的计算方法,从而实现对含缺陷的固体火箭发动机耦合多种物理场的仿真模拟,计算所得结果可为发动机工作性能评估工作提供数据参考。