结构胶在车身中的应用

李瑞方 常亚恩 陈忠德

摘 要:粘接技术可实现相同或不同材料间的连接,简化生产工艺,优化产品结构。结构胶因其可明显提高车身结构件的耐疲劳强度、车身刚度和碰撞安全性而受到广泛关注。文章就结构胶的种类、作用、应用部位、施工工艺、性能评价等方面进行了分析和探讨。通过实车验证,结构胶具有提升车身刚度以实现钢板减薄,避免应力集中所导致的焊点撕裂等一系列的优势,让其在车身上大范围的推广应用将成为一种趋势。

关键词:结构胶;轻量化;粘接技术;汽车

中图分类号:TQ436+.2 文献标识码:A 文章编号:1001-5922(2021)09-0039-05

Application of Structural Adhesive in Car Body

Li Ruifang, Chang Yaen, Chen Zhongde

(Geely Automobile Grorp Co., Ltd., Ningbo 315300, China)

Abstract:The bonding technology can realize the connection between the same or different materials, simplify the production process and optimize the product structure. Structural adhesives have been widely concerned because they can obviously improve the fatigue resistance, stiffness and collision safety of body parts. In this paper, the types, functions, application parts, construction technology, performance evaluation and other aspects of structural glue are analyzed and discussed. Through the verification of real cars, structural adhesives have a series of advantages, such as improving the stiffness of the body to reduce the steel plate, avoiding the welding spot tear caused by stress concentration, etc., so that it will become a trend to popularize and apply in a wide range on the body of the car.

Key words: structural adhesive; lightweight; bonding technology; automobile

随着汽车制造技术的发展及其不断提高的性能要求,胶粘剂、密封胶作为汽车生产所必需的一类重要辅助材料,品种日益齐全、应用也越来越广泛[1-3]。粘接技术在汽车制造上的应用,不仅可以起到增强汽车结构、紧固防锈、隔热减振和内外装饰的作用[4],还能够代替某些部位的焊接、铆接等传统工艺方法,实现相同或不同材料之间的连接[5-6],简化生产工艺,优化产品结构;也是解决NVH(Noise噪声、Vibration振动、Harshness舒适性)问题的重要手段之一。在汽车轻量化、节能降耗、延长使用寿命和提高性能方面,胶粘剂及其粘接密封技术发挥了越来越重要的作用,结构胶因其可以明显提高车身结构件耐疲劳强度、车身刚度和碰撞安全性而受到广泛关注[7-9]。本文就结构胶的种类、作用、应用部位、施工工艺、性能评价等方面进行了分析和探讨,并阐述了车身加胶的几个阶段及步骤。

1 结构胶的种类及组成

从整个行业来看,结构胶并没有明確的定义,一般指的是粘接强度高,能承受较大荷载,且耐老化、耐疲劳、耐腐蚀,在预期寿命内性能稳定,适用于承受强力的结构件粘接的胶粘剂。按其组成的不同,可分为单组分和双组分两种类型;按其在车身上的应用与其本身特性可分为3类:韧性结构胶、准韧性结构胶和普通或标准结构胶。

结构胶一般由聚合物、流变剂、固化剂、附着促进剂、填料、增韧剂、助剂7部分组成,其中聚合物是产品基础强度、性能的提供者,为主体原料;流变剂用来调节施工工艺性;固化剂使聚合物交联、提高粘接强度;附着促进剂是提高车身胶在被粘接基材上的附着力和强度;填料是调节强度、降低成本、调节施工性;增韧剂是用来调节粘度、硬度、断裂伸长率、抗冲击性;助剂是用来调节结构胶的颜色、稳定性、抗流挂性等。结构胶一般都是环氧型的,单组份结构胶是通过高温固化,而双组份结构胶是通过发生化学交联反应来实现粘接作用的,一般不需要加热。

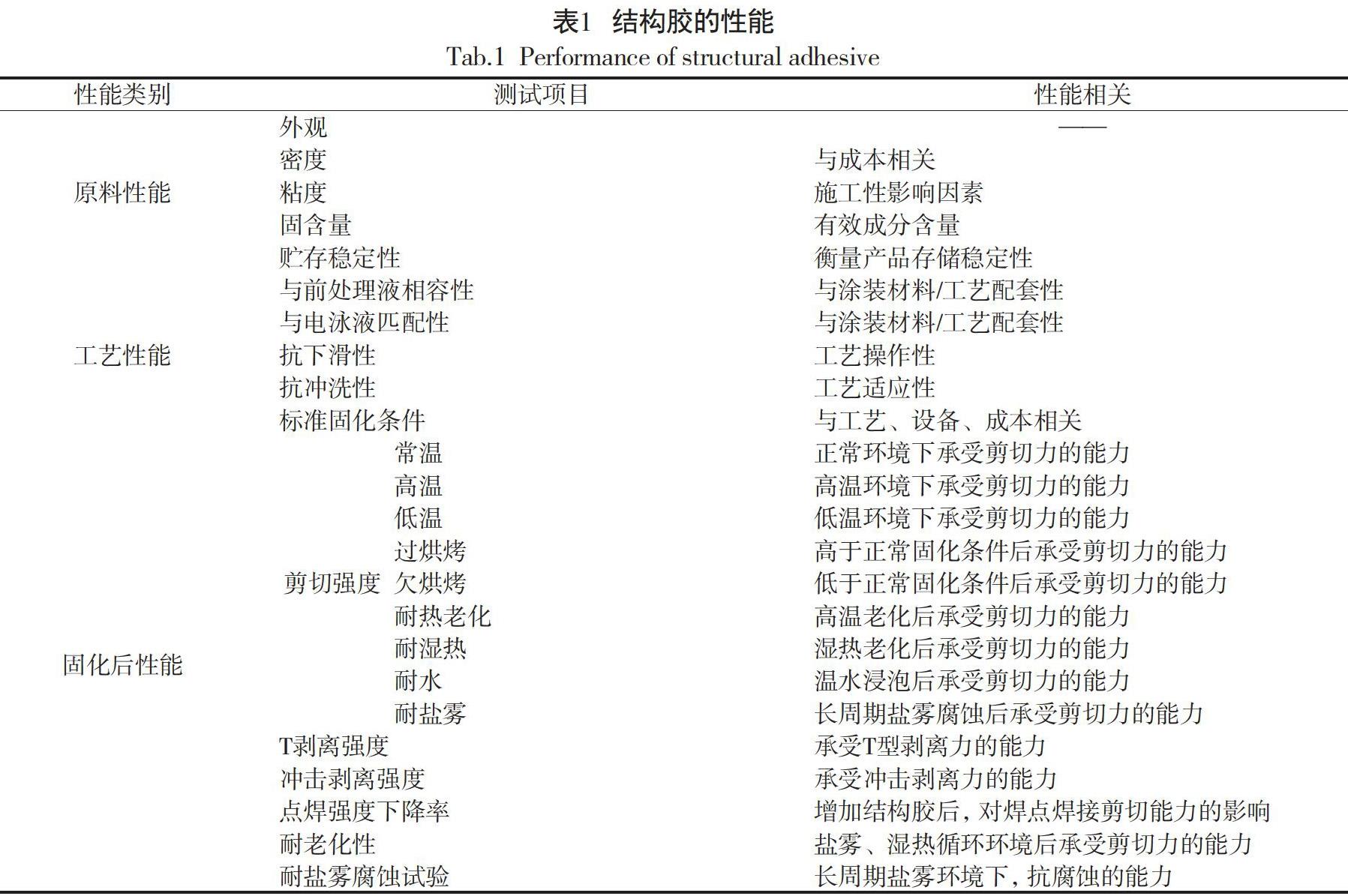

2 结构胶的性能

结构胶作为车用材料的一种,各主机厂在使用前也对此材料性能提出了相应要求,各主机厂对验证测试项目、限值、试验方法等相关要求略有不同,测试项目及关联性能如表1所示。

2.1 原料性能

材料的粘度与温度密切相关,一般来讲,温度越高,粘度越低。粘度的高低直接影响材料的施工性能。温度过低,胶线容易随胶枪的移动而在工件表面被拖动。温度过高,会因为结构胶粘度降低而导致出胶速度过快,易产生溢胶。一般遵循以下3个原则:

(1)涂胶时要求工件表面温度≥15℃,如低于此温度需对工件或胶体适当调整,工件表面涂胶位置不应存在防锈油囤积而出现的油槽,此情况易导致掉胶,需对工件表面处理后再涂胶。

(2)室外温度低于10℃时,结构胶在使用前需要放置在18℃以上的室内至少32h,如果车间储存处没有空调,建议提前一周将材料送到有空调的房间升温。空调房间的温度设置建议在20℃以上。

(3)夏季厂区内环境温度要不高于35℃。若储存温度超过35℃,会因为结构胶粘度降低而导致出胶速度过快,易产生溢胶。

固含量实质就是结构膠经过固化后,留在车上的重量与原料重量之比。在保证施工的条件下,固含量越高越好。

贮存稳定性也是一个重要指标,需要根据单车用量、生产计划、产品的储存周期合理安排储存量,遵循先进先出的原则,避免材料失效。材料的存贮周期一般在6~12月,包装拆封后一般需在2~4周内使用完。工件涂胶后焊接时间一般不应超过8h,焊接后胶体需烘烤固化,此时间间隔一般不应超过2~4周。

2.2 工艺性能

结构胶的施工区域为焊装车间,在涂装车间与电泳漆一同烘烤固化。在此期间,结构胶需要随车身一起进行前处理和电泳,这就要考虑其与前处理和电泳液的相容和匹配性,同时还要考虑到抗下滑性和抗冲洗性。

2.2.1 前处理和电泳液的相容和匹配性

(1)与前处理液相容性:在油面钢板上涂布规定尺寸的胶层,浸入到规定体积、温度的前处理液中,放置相应时间后取出。观察胶层表面是否有溶失现象。

(2)与电泳槽液匹配性:将经磷化处理后的钢板按规定的条件进行电泳,并固化,挑出电泳漆膜外观平整、光滑,无缩孔现象的电泳板做标准样板。

在规定体积的电泳液中加入一定量的胶样,按规定时间连续搅拌,再将磷化试板按规定的试验条件在此电泳液中进行电泳,并固化,与标准试板进行比较,观察电泳漆漆膜外观是否平整、光滑,有无缩孔现象。

2.2.2 抗下滑性和抗冲洗性

(1)抗下滑性:使用规定溶剂清理试验钢板表面油污,再在钢板表面涂一层标准的冲压防锈油,在试板表面横向、纵向分别涂敷规定尺寸的胶条,在胶条的下端做记号,在室温下将试板垂直放置一定时间,观察胶条下滑的距离,并记录数据。在生产工艺条件下将试板垂直放置一定时间,观察、记录胶条下滑的距离。

(2)抗冲洗性:在试板表面打两条规定间距、直径的胶条,将其在指定温度下放置一定时间,用规定压力、水温、宽度的水流在两条平行胶条中间冲洗一定时间,记录胶条形变情况,确定抗冲洗性等级。

2.3 固化后性能

结构胶作为结构加强件使用,其固化后的性能主要从强度、不同老化环境对于其强度的影响以及涂胶状态对于焊接强度的影响3个方面去衡量,强度主要考察剪切强度、T剥离强度、冲击剥离强度3种强度指标;老化环境的影响主要从高温、低温、过烘烤、欠烘烤、热老化、湿热老化、水浸泡 、盐雾腐蚀等集中环境对材料剪切强度的影响;结构胶对焊接强度的影响,主要体现涂胶与未涂胶两种状态结构胶对焊点承受剪切力的影响。

3 施工工艺

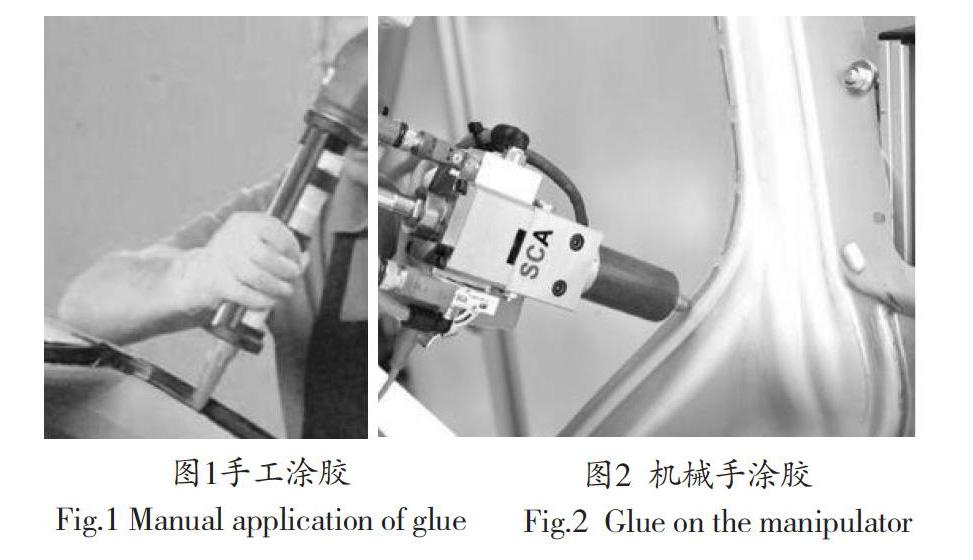

按照结构胶的涂胶施工方式不同,分为人工涂胶和机器手涂胶。(如图1~2所示)

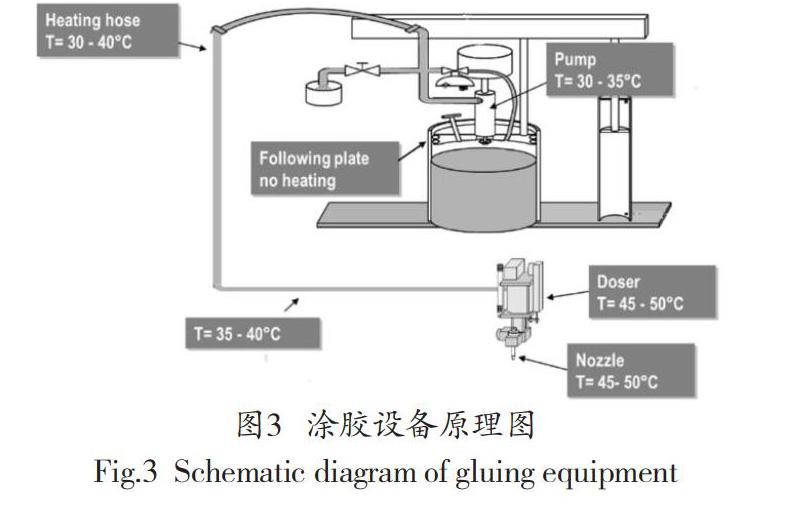

使用机器手涂胶一般对设备有加热要求,如图3所示,设备使用过程中应注意以下4点:①设备首次使用需使用溶剂清洗,设备中滤网应定期清洗;②涂胶设备停止运行超过48h应关闭加热装置,在反复或连续加热条件下胶体在管路中停留几天时,需对设备排胶,排胶量应大于等于管路体积,设备长期不用时应定期排胶,排胶量应大于等于管路体积;③胶枪直径一般应使用φ=3mm,胶线直径φ≤4mm,胶层厚度一般不大于0.8mm;④换桶时应防止混入控制导致断胶,同时应防止设备空打导致的混入空气问题。

4 结构胶应用部位及作用

结构胶在车身中的应用部位,根据其所起的作用不同,应用位置有所不同。一般从解决局部问题和提升车身结构强度两个角度来考虑使用结构胶。

4.1 解决局部问题

4.1.1 避免焊点撕裂

在台架或路试耐久试验中,由于应力集中而出现的焊点撕裂的现象,如图4a。根据焊点开裂的位置涂布结构胶如图4b。从图4中可以看出,在焊点开裂的位置涂布结构胶可明显改善因应力集中而产生的焊点撕裂问题。

4.1.2 取代焊点

对于焊枪达不到的焊点或外观要求不能打焊点的部位,从工艺的角度一般会考虑胶接的方式[10],即用结构胶来代替焊点。例如,行李箱盖Z方向存在2个焊点,在焊接时,焊枪与零件存在干涉,只能通过更改产品的结构或者取消焊点两种途径来解决。经多方论证,采用结构胶取代了该焊点,如图5所示。

图6采用结构胶代替了焊点,但并不是所有这样的焊点都可以用结构胶来代替,还要具体问题具体分析。再如,翼子板是重要的外观面,进行焊接时,会产生明显的变形,焊点位置如图7所示。经分析发现,结构胶替代焊点后不能满足车身刚度要求,为保证其外观只能更改产品结构,本例中通过增加缓冲结构来防止重要外观面的变形。由此可知,结构胶代替焊点的前提条件是,不能降低车身的碰撞性能、刚度、模态、疲劳耐久性等指标。

4.2 提升车身结构强度

在考虑提升车身结构强度方面可根据所需提升的具体参数,通过使用拓扑优化等分析软件确定相应的涂胶方案,如针对提升车身静刚度、模态、关键连接部位动刚度、疲劳耐久、NVH性能、车身轻量化、减少车身焊点等分析优化方案。正因为结构胶可提高车身性能,增加抗疲劳性、提升安全性、及车身刚度、模态、NVH性能,才使车身钢板减薄成为可能。车身轻量化是结构胶应用的一个重要方向[11],现以车身轻量化为例做具体说明。

第1步:依据不同阶段的车型及减重部位、减重方式等条件,选择对应的涂胶方向,大致包括以下5种:

(1)车型设计之初考虑加入结构胶。设计理念中把结构胶作为不可或缺的一个零部件,设定与前款车型或竞品车型性能提升目标及减重目标,通过CAE分析确定结构胶的最小用量及涂胶部位,经工艺部门评审,确定涂胶工艺可行性,对于确认后的涂胶方案由CAE、车身设计部门对车身性能重新评估后实施,最终实现设定目标。

(2)从现有车型设计中减重。在现有车型中,通过使用结构胶提升车身性能,为灵敏度较低部位板材减薄、结构件减少提供性能余量,一般需由车身设计部门、CAE、NVH、碰撞安全、疲劳耐久、成本、工艺部门共同评估,确认方案可行性。但由于涉及生产线及模具的改造问题,可能带来生产线停线、设备、模具改造费用高、无预留涂胶工位、节拍加长影响生产效率等一系列问题,实施难度较大,一般不建议在现有车型中大范围增加结构胶应用。

(3)先减重再增强。与“ (2)从现有车型设计中减重”相似,此分析思路基于经验及灵敏度分析结果,对目标车型提出减重方案,通过CAE分析,对于达不到目标值要求的性能指标,通过使用结构胶加以提升。此方法也需考虑目标车型为量产车型或在研车型,以便确定方案实施的难易程度。

(4)满足具体目标值的局部减重。

(5)异种材料粘接。伴随着汽车产业的高速发展,人类社会对汽车环保与节能也提出了越来越迫切的要求,汽车轻量化也将成为汽车行业不可逆转的趋势,汽车轻量化研究方向目前大致分为以下3个方面:①新材料的应用;②结构优化设计;③革新工艺。新材料的应用也带来了轻质车身结构连接工艺的革新,胶接的方式也得到广泛应用,结构胶便是其中有代表性的产品之一。

第2步:使用拓扑优化,确定涂胶方案。根据目标车型具体情况,选定涂胶方向,由CAE部门通过使用拓扑优化等分析软件,确定加入轻量化方案后满足车型性能参数的涂胶方案,车身设计部门对轻量化方案、涂胶方案进行评估,工艺部门对工艺可实施性给予确认,轻量化方案、涂胶方案略作调整,调整后的方案由CAE部分重新分析,并输出此状态下车身刚度、模态、碰撞、疲劳耐久等分析结果。

第3步:实车验证。根据CAE分析优化的涂胶方案,制作涂胶手册,现场装车,试验车下线后由试验部门分别对车身重点考察项目进行验证,确认验证结果是否满足设定目标值。以上情况属于较为理想的状态,但由于台架、路试、碰撞等试验验证成本较高或试验周期较长,往往不会去单纯验证结构胶轻量化涂胶方案所带来的性能变化,而是与其他验证项目搭载在台架、路试、碰撞等试验车上做综合评价。对于量产车型,实车验证往往无法实现,因为轻量化方案中多以减薄零部件板材厚度为主,量产车型模具已定型,利用现有模具制作减薄后的车身部件根本无法实现。

5 结语

随着汽车行业的快速发展,新能源汽车市场份额占有率逐步攀升,各国关于节能减排法律法规方面也日益严苛,车身轻量化便成为汽车研发过程中需关注的一项重要指标,各种新型车身材料、新工艺应运而生,结构胶实现以粘代焊、异种材料的粘接、通过提升车身刚度以实现钢板减薄,避免应力集中所导致的焊点撕裂等一系列的优势,让其在车身上大范围的推广应用便成为一种趋势。

参考文献

[1]赵颖,王慧.胶粘剂的应用与前景[J].盐业与化工,2015,44(08):4-7.

[2]魏娇,魏杏娟,王建军.汽车胶粘剂对整车防腐性能的影响[J].粘接,2015,36(07):88-90+93.

[3]袁井丽,宋现爽,汤湧.装焊车间用胶类型及分布位置概述[J].汽车实用技术,2018(15):232-234.

[4]陈俊杰,惠辉,杨国都.焊缝密封胶在汽车车身中的应用[J].粘接,2015,36(07):91-93.

[5]薛振荣,李宗.车用密封胶与胶黏剂概述[J].化学推进剂与高分子材料,2017,15(04):43-46.

[6]滕文祥.基于胶粘剂技术在汽车装配中的实现分析[J].粘接,2020,44(12):5-8.

[7]郭跃宁,闫会杰.结构胶在汽车白车身上的应用[J].山东化工,2015,44(12):73-75.

[8]郑锐,林建平,吴倩倩,等.结构胶胶接汽车车身金属接头抗环境腐蚀性能研究进展[J].材料工程,2015,43(03):98-105.

[9]桑广艺,夏佳斌,錢立飞,等.汽车结构胶冲击性能测试方法探析[J].粘接,2018,39(09):17-20+16.

[10]李伟红,韩胜利,彭仁贵.低密度环保汽车减振胶的研制[J].粘接,2016,37(06):46-49.

[11]郭一民,刘忠侠,蔡彬.关于常用汽车胶粘剂的调研[J].中国胶粘剂,2018,27(02):47-50.