激光重熔对Ti-6Al-4V选区激光熔化成形质量的影响

叶秀,武美萍,缪小进,陆佩佩

(江南大学 机械工程学院,江苏 无锡 214122)

钛合金(Ti-6Al-4V)因具有比强度高、热稳定性好、抗疲劳性能好、抗氧化性能优异等特点,广泛应用于航空航天领域[1]。随着航空航天中对钛合金构件服役性能要求的日益提高,其结构设计趋于精密化、复杂化,超出了传统机械加工工艺的制造能力。增材制造技术通过逐层累加的方式成形零件,对复杂构件的加工适应性强[2-3],在钛合金复杂航空构件的加工中极具应用潜力,使以选区激光熔化(SLM)技术为代表的增材制造技术在钛合金的增材制造中得到了广泛关注。但在SLM 成形的钛合金中,往往存在较多的孔隙、裂纹等缺陷[4-5],导致成形件的耐磨性、力学性能较差[6-8],严重限制了在实际生产中的应用。因此,研究学者们一直致力于寻找有效的方法来提高钛合金件的成形质量。目前,提升SLM 成形质量的方法主要集中在优化成形工艺和后处理的研究。

Gu 等[9]和张虎等[10]对选区激光熔化技术制备成形件的致密化行为、相结构演变、硬度和耐磨损性能进行了综合研究,建立了SLM 工艺、显微组织、性能与成形机理之间的关系,通过优化工艺参数,消除了工艺缺陷,提升了零件的致密度。Yang 等[11]和宦君等[12]对选区激光熔化成形质量展开研究,分析了激光功率和扫描速度对成形件成形质量的影响规律。结果表明,激光功率和扫描速度对熔道表面质量有较大影响,能量密度过大会造成“爆粉”现象且熔池对流会造成鱼鳞纹状的熔道凝固痕迹,所以选择合理的工艺参数可以显著提高成形质量,避免熔道出现球化、“爆粉”等缺陷。肖振楠等[13]研究了退火、两相区固溶、固溶时效3 种热处理方法,对激光选区熔化技术成形Ti-6Al-4V 的微观组织和力学性能的影响。结果表明,经过热处理后,Ti-6Al-4V 成形件内部的残余应力减小,变形开裂倾向降低。Han 等[14]研究了激光表面重熔对AlSi10Mg 合金SLM 成形质量的影响。结果表明,激光表面重熔有助于改善试样表面成形质量,成形件的表面粗糙度可达0.93 μm,表面显微硬度提高了19.5%。石文天等[15]研究了提升激光选区熔化成形316L 不锈钢表面质量的方法,激光表面重熔显著改善了成形件的表面质量,成形表面光滑平整。Haider Ali[16]的研究表明,由于SLM 成形的温度梯度较大,往往使Ti-6Al-4V 产生较大的残余应力,而激光重熔工艺可有效降低成形件内部的残余应力。Qiu等[17]研究了激光重熔对316L 不锈钢的SLM 成形件孔隙率的影响。结果表明,在成形件孔隙形成过程中,激光功率发挥着主导作用,较高的激光功率可以降低316L 不锈钢的SLM 成形件孔隙率。综合上述研究可以发现,通过确定合理的工艺参数范围及热处理工艺,一定程度上可以提高SLM 的成形质量,但其成形件仍不可避免地存在孔隙等缺陷。激光重熔工艺在进一步提升SLM 成形质量方面具有极大的应用潜力,但其现有研究主要集中在表面质量的提升及工艺对比分析,针对激光重熔对SLM 成形内部质量的影响研究较少,且对激光重熔工艺的深入研究及激光重熔对微观组织性能的影响研究尚未完全展开。

本文从SLM 工艺本身出发,提出“初次扫描+低激光功率重熔”的成形方式,通过仿真与试验相结合,研究不同激光重熔功率对SLM 成形Ti-6Al-4V样件的成形质量的影响规律,并与未重熔的成形件进行对比,分析SLM 成形过程中,激光重熔对熔池行为的作用机制,研究激光重熔功率对成形件致密度、显微硬度、金相组织及摩擦磨损性能的影响规律,为SLM 成形质量的进一步提升提供理论依据。

1 试验

1.1 有限元仿真模型构建及参数设置

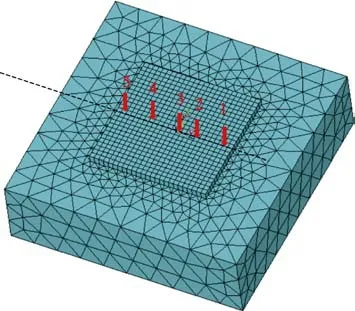

利用ANSYS 有限元软件建立基板与粉层的有限元分析模型,如图1 所示,图中标识的点为所选样本点。基板模型尺寸为1.0 mm×1.0 mm×0.3 mm,粉层尺寸为0.5 mm×0.5 mm×0.03 mm,网格划分单元选用Solid70 的三维8 节点的六面体单元,单元格尺寸为0.025 mm×0.025 mm×0.03 mm。热源模型选用高斯面热源,其热流密度分布公式[18-19]为:

图1 有限元模型Fig.1 Finite element model

式中:A为材料表面的激光吸收率;P为激光功率;r为光斑内某一点到热源中心的距离;R为光斑半径。

选区激光熔化成形过程中,在初次扫描时,TC4经历了粉末态-液态-固态的变化过程;再扫描时,TC4经历了固态-液态-固态的物态转变过程,在此过程中,TC4 材料的热物性参数发生了非线性变化。粉末态及固态TC4 的热物性参数选用L.Parry 等[20]的试验结果,液态TC4 的热物性参数采用Bovineau 等[21]的研究成果。假设成形过程中熔池均匀平整、粉层为连续均匀的同向介质,不考虑粉体收缩效应,只考虑材料的热对流、热传导、热辐射。

1.2 设备及材料

试验采用江苏永年激光成形技术有限公司的YLM-120 激光选区熔化成形设备,该设备配备200 W的单模光纤激光器,激光器相关参数如下:波长为1060~1070 nm,最小光斑尺寸为40~70 μm,最小分层厚度为20 μm,成形仓的氧含量控制在0.1%。试验材料采用飞而康快速制造科技公司提供的基于气雾化法制备的TC4 钛合金粉末,粉末粒径为15~53 μm,TC4 粉末成分如表1 所示。

表1 TC4 粉末成分Tab.1 Compositions of TC4 powder wt.%

1.3 试验方案及性能测试

1.3.1 试验方案

试验变量为激光重熔功率,初次扫描工艺参数为:激光功率140 W,扫描速度1000 mm/s,光斑直径100 μm。扫描策略为蛇形扫描方式,再扫描加工路径如图2 所示。试样成形尺寸为25 mm×25 mm×5 mm,具体试验方案设计如表2。

表2 试验方案设计Tab.2 Experimental scheme design

图2 激光扫描路径示意图Fig.2 Schematic diagram of laser scanning path

试样成形后,利用线切割技术将试样与基板分离,按激光重熔功率,分为5 组试样(未重熔件S1,重熔功率80、100、120、140 W 分别对应试样S2、S3、S4、S5),为降低测试误差,每组制备3 个试样。并对成形试样的孔隙率、显微硬度、金相组织及摩擦磨损性能进行测试,研究激光重熔对成形质量的作用机理及激光重熔功率对成形件性能的影响规律。

1.3.2 表面形貌及孔隙率

成形试样依次采用400、800、1200、2000#规格的砂纸进行打磨,并进行机械抛光,利用LEICA-DM-2700M 光学显微镜,沿成形方向观察试样的表面形貌及孔隙分布。Gong[22]的研究指出,欠能量输入情况下,材料内部存在未熔粉末,成形件表面存在无法忽略的开口孔隙,因此本文利用ImagePro 图像法计算试件致密度。在纵截面中心位置沿成形方向依次选取3 个无重合部位,分别计算其致密度并取均值,每组3 个试样,并对同组3 个试样的致密度取均值,得到该重熔功率下成形件的致密度。

1.3.3 显微硬度

利用上海索岩检测仪表有限公司的 HVS-1000ZCM-XY 数字显微硬度计测量5 组试样的显微硬度各3 次,并求其均值,施加载荷为300 g,保荷时间15 s,对比分析再扫描及其激光功率对钛合金成形件显微硬度的影响规律。以沿成形方向的纵截面中心点为起始位置,沿中心线方向,每隔0.3 mm 取1个数据点,测得3 个数据点的硬度,并求均值,得到单个试样的显微硬度值,再对同组的3 个试样取均值,得到该组试样的显微硬度值。

1.3.4 金相组织

配制TC4 试件的金相腐蚀液(V(HF)∶V(HNO3)∶V(H2O)=2∶1∶15),将经磨抛处理后的样件截面腐蚀20 s 左右,至试件表面出现气泡,立即用无水乙醇冲洗干净,用吹风机吹干,在金相显微镜下观察试件截面的金相组织。

1.3.5 摩擦磨损性能

利用美国RTEC 公司MFT-5000 系列万能摩擦磨损试验机对经磨抛处理的试样进行摩擦磨损测试,对磨材料为Si3N4小球,试验力为15 N,频率为1 Hz,磨痕长度7 mm。利用Rtec 白光干涉仪检测试件磨损形貌及磨损体积,并利用式(2)计算样件磨损率δ[23]。

式中:δ为磨损率,mm3/(N·m);V为磨损体积,mm3;ΣW为累计摩擦功,N·m;F为试验力,N;S为往复摩擦运动总距离,m。

2 结果及分析

2.1 温度场仿真结果分析

图3 为不同激光重熔功率下,图1 中样本点2、3、4 的温度随时间变化曲线。总体来看,在初次扫描激光作用下,粉末在极短的时间内形成熔池,熔池温度最高可达2000 ℃,当激光束离开该位置时,熔池温度在极短时间内迅速冷却至约400 ℃,冷却速率远高于TC4 的β 相转变临界冷却速率410 ℃/s。随着激光重熔功率从80 W 逐步增加到140 W,初次扫描成形部分得以重熔,熔池的最高温度随之提高,熔池波动逐步增强。当再扫描激光功率为80 W 时,最高温度仅为 1680 ℃,略高于 TC4 材料的熔点1668 ℃,在此过程中,再扫描仅对经初次扫描成形的部分起到了部分熔化作用,熔池形成范围较小,对成形件致密度的影响较小。当激光重熔功率增加到100 W 时,成形表面的最高温度约为1842 ℃,再扫描可将已成形部分重熔,使初次扫描成形部分的内部未熔颗粒熔化并进一步混合,提高成形致密度。随着激光重熔功率进一步增加到120 W,重熔熔池温度可提高到约1979 ℃,略低于初次扫描熔池温度,熔池剧烈波动。当激光功率增大到140 W 时,熔池温度可达2081 ℃,高于初次扫描熔池温度,熔池范围扩大,熔池内部作用进一步增强。

图3 不同激光重熔功率下样本点2、3、4 的温度-时间历程曲线图Fig.3 Temperature-time history curves of sample points 2, 3, 4 under different remelting laser powers: a) remelting power is 80 W; b) remelting power is 100 W; c) remelting power is 120 W; d) remelting power is 140 W

图4a—e 为不同激光重熔功率作用下样本点3 重熔过程的温度分布云图。以TC4 的熔点1668 ℃为上限值,标记重熔熔池尺寸。从图中可以看出,当激光重熔功率为80 W 时,重熔熔池尺寸很小,熔池最高温度仅为1680 ℃,样件S2 能够实现重熔的部分非常有限。随着激光功率的增加,重熔熔池尺寸逐渐增大,熔池最高温度也随之升高,当激光重熔功率为140 W 时,熔池最高温度为2081 ℃,熔池尺寸大于初次扫描熔池尺寸,部分区域经历了二次重熔。与图4a 初次扫描过程相比,由于初次扫描余温的存在,图4c—e 重熔过程中试件的温度梯度分布较为均匀,不同温度梯度过渡更加平缓,使其在重熔填补初次扫描缺陷的同时不至于产生过大的温度梯度。

图4 不同激光重熔功率作用下样本点3 的重熔温度分布云图Fig.4 Temperature distribution nephogram of sample point 3 under different remelting laser powers: a) initial scanning;b) remelting power is 80 W; c) remelting power is 100 W; d) remelting power is 120 W; e) remelting power is 140 W; f)temperature distribution of molten pool of initial scanning; g) temperature distribution of molten pool under remelting power is 120 W; h) temperature distribution of molten pool under remelting power is 140 W

图4f 及图4g 为初次扫描及激光重熔功率为140 W 时的熔池温度分布放大云图。初次扫描成形过程中,在高能激光束的作用下,粉末层吸收能量,温度迅速升高,粉末熔化形成熔池,表面张力减小,熔池对流明显增强。随着激光束的不断推进,沿扫描路径,熔池持续形成,其后端已扫描部分的温度降低,进入凝固过程时,熔池表面张力增大,表面张力差驱使高温流体向熔池前端及后端移动,故熔池后端呈拖尾状(图4f)。此外,Marangoni 效应使熔池气泡向上移动,但激光选区熔化过程中,熔池凝固速度快,部分气泡未能逃逸出成形件,在成形件内部形成气孔,导致成形件缺陷。再扫描过程中,由于已成形部分再次形成熔池,促进了熔池内部流动,填补了初次扫描成形的气孔缺陷。当再扫描激光功率较小时,仅在光斑中心位置形成了较小的熔池,故气孔多位于未重熔区域。随着再扫描激光功率的增大,再扫描熔池逐渐扩展,成形件气孔缺陷逐渐减少。如图4h 所示,当再扫描激光功率为140 W 时,熔池尺寸相较于初次扫描熔池明显增大,熔池温度较高,熔池对流进一步增强,熔池凝固过程中,产生较大的固态收缩,造成孔隙增多。而在扫描路径转折处,由于热量持续累积,熔池温度急剧升高,在蒸汽反冲压力的作用下,熔池流动存在向下的速度矢量,并在熔池后端底部及上部形成了Marangoni 涡旋,阻碍了内部气泡的逸出,造成气孔出现。故再扫描激光功率为140 W 时,气孔缺陷往往出现在成形件内部单层扫描中间区域及扫描路径转折区域。

2.2 致密度分析

试样经过打磨、抛光处理后的截面光学显微图像及成形件致密度分别如图5、图6 所示。从图5a 可以看出,未重熔件S1 的孔隙较多,截面存在尺寸较大的不规则孔隙以及较小的圆形孔隙,试件致密度较差,仅为97.83%。当激光重熔功率为80 W 时,在激光束的作用下,初次扫描成形部分已熔化,但熔池最高温度仅为1680 ℃,略高于粉末材料熔点,仅在光斑中心位置形成熔池,熔池尺寸较小,重熔部分的孔隙在一定程度上得以填补,孔隙尺寸减小。随着激光重熔功率的提高,粉末熔化充分,重熔熔池范围扩大,当激光重熔功率为100 W 时,不规则的孔隙尺寸明显减小,试件致密度提升至99.27%。当再扫描激光功率为120 W 时,成形件截面的孔隙基本消除,成形件致密度最高,为99.89%,相较于未重熔件S1 提高了2.06%。而当激光功率继续提高到140 W 时,试件内部反而会有孔隙出现,成形件的致密度下降。结合上述模拟分析结果可以得出,再扫描可将初次扫描成形部分重熔,使初次扫描内部未熔粉末熔化,激光重熔功率的提高为熔池提供了更高的热量输入,熔池混合更加充分,有利于形成更加致密的内部结构。当激光功率为80 W 时,激光能量密度较低,重熔熔池作用范围较小,成形件的致密度提升较小。随着再扫描激光功率的逐渐提高,粉末熔化充分,成形件的孔隙被逐步消除。继续提高再扫描功率,由于激光能量密度较高,熔池温度较高、范围增大,熔池波动剧烈,且熔池凝固过程中会产生较大的固态收缩,出现球化现象,致使成形件孔隙增多,致密度有所下降,如图5e 所示。

图5 不同激光重熔功率下试样的光学显微形貌Fig.5 Optical micrographs of samples under different remelting laser powers: a) sample not remelted; b) laser power is 80 W;c) laser power is 100 W; d) laser power is 120 W; e) laser power is 140 W

图6 不同激光重熔功率下的试样致密度Fig.6 Densification of samples under different remelting laser powers

2.3 金相组织及显微硬度分析

图7 为5 组试样的显微组织,结合图3 可以得出,在初次扫描高能激光束的作用下,粉末吸收能量快速升温至β 相转变温度以上。在此过程中,α 相溶解,β 晶界扩展推移,晶粒迅速长大,随着激光束的继续推进,熔池迅速冷却,冷却速率远高于410 ℃/s 的临界冷却速率[24],沿β 晶界发生马氏体转变,生成完全针状马氏体α′相,组织间粗大的原始β 相晶界明显。激光重熔过程中,在重熔激光束的作用下,熔池温度再次升高至β 相转变温度以上,针状马氏体α'相发生分解,冷却过程中,再次生成马氏体α'相,激光重熔未能消除成形件内的β 晶界,且随着激光重熔功率的增加,β 相晶界出现明显扩展。由图7b 和图7c 可以看出,当激光重熔功率较小时,重熔功率对成形件的组织影响较小,试件组织均为针状马氏体,组织细密,对提高成形件的硬度具有积极的作用。而当激光功率增加到140 W 时,可以看到,针状马氏体组织填满了β 晶界内部,组织尺寸明显增大。图7f 为重熔功率为100 W 时样件截面的低倍显微组织,可以看出,试件截面晶界明显,柱状晶沿成形方向生长,试件显微组织均匀致密。

图7 不同激光重熔功率下试样的金相组织Fig.7 Microstructure of samples under different remelting laser powers: a) sample not remelted; b) laser power is 80 W; c) laser power is 100 W; d) laser power is 120 W; e) laser power is 140 W; f) laser power is 140 W (100×)

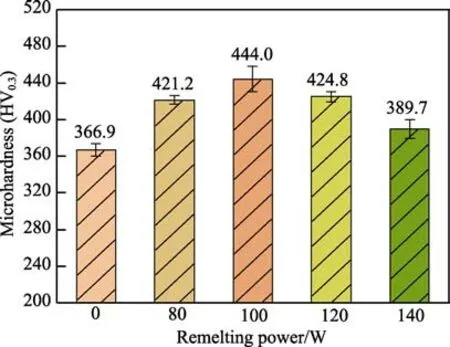

图8 为试样S1—S5 的平均显微硬度值。可以看出,未重熔试样S1 的显微硬度值为366.9HV0.3,与传统加工成形的TC4 的显微硬度值相近。TC4 钛合金是一种α+β 相的钛合金[25],在铸造状态下,由片状α 相与晶间β 相组成。与传统加工成形工艺相比,SLM 工艺的高冷却速率使得晶粒细化,生成大长径比的正交分布针状马氏体α′相,成形件的显微硬度提高,但由于SLM 成形孔隙的存在,一定程度上降低了成形件的显微硬度,使SLM 成形件出现与TC4 传统加工成形件硬度相近的情况。在80~140 W 的激光重熔功率范围内,重熔件的显微硬度值为 389.7~444.0HV0.3,均高于未重熔件。随着激光功率的增大,成形试样S2—S5 的平均显微硬度呈现先增大后减小的趋势。当激光功率为100 W 时,平均显微硬度值最高可达444.0HV0.3,相较于未重熔件S1 提高了21.0%。样件硬度与孔隙率有着不可分割的关系,当激光重熔功率从80 W 增加到100 W 时,随着激光输入能量密度的增加,熔池熔化更加充分,试样孔隙率降低,显微硬度随之提高;当激光功率继续增加到120 W 时,激光输入能量密度进一步增加,熔池混合更加均匀,孔隙随之减少。但较高的能量输入密度同时也使冷却速率在一定程度上降低,晶粒尺寸略有增大,造成显微硬度降低。当激光功率增加到140 W 时,熔池的剧烈作用导致孔隙率提高,同时过冷度的降低导致晶粒尺寸变大,二者共同作用使显微硬度出现下降趋势。

图8 不同激光重熔功率下试件的显微硬度值Fig.8 Microhardness value of samples under different remelting laser powers

2.4 摩擦磨损性能分析

图9、图10 分别为不同激光重熔功率下试件的摩擦系数曲线、平均摩擦系数及磨损率。从图中可以看出,在初始摩擦阶段,因为样件表面经过磨抛处理,样件表面初期的磨损较为平缓,且摩擦系数相近。随着摩擦时间的推进,样件表层被磨除,样件内部上层区域开始参与摩擦磨损进程,由于成形件内部存在孔隙,摩擦系数出现较大的波动。尤其以激光重熔功率为140 W 以及未重熔试件的波动最为剧烈,这两组试样的成形件内部孔隙较多,成形质量较差,摩擦磨损过程不稳定,试件的平均摩擦系数分别为0.429 及0.459。随着磨损时间的推进,试件的摩擦系数波动程度未见降低,在30 min 的实验时间内,摩擦系数尚未出现平稳的趋势,说明成形件的质量较差,摩擦过程极不稳定,摩擦系数大,试件磨损率大。当激光重熔功率为80、100、120 W 时,在摩擦磨损实验初期,摩擦系数波动较小,随着磨损时间的增加,磨损速率渐趋平缓,摩擦系数逐渐稳定。重熔功率为100 W 时试样的摩擦系数最低,为0.396,相较于未重熔件的摩擦系数0.459 降低了13.73%,略低于重熔功率80 W 试件的摩擦系数0.406,这与显微硬度随激光重熔功率的变化趋势一致。

图9 不同激光重熔功率下试件的摩擦系数随磨损时间的变化Fig.9 Friction coefficient of samples changing with time under different remelting laser powers

图10 不同激光重熔功率下样件的磨损率和平均摩擦系数Fig.10 Wear rate and average friction coefficient of samples under different remelting powers

由于选区激光熔化技术急冷急热的工艺特点,在未重熔件S1 的加工过程中,Ti-6Al-4V 粉末熔化不完全,熔池热量分布不均,尚未充分混合即进入凝固过程,试件出现不规则孔隙及离散圆形气孔,表面质量较差,摩擦磨损过程不稳定,摩擦系数及磨损率较大。当激光功率增大到140 W 时,熔池能量输入过多,熔池波动剧烈,出现熔池飞溅,凝固过程中,成形件固态收缩现象严重,试件粗糙度较大且伴随着气孔的生成,试样孔隙率出现上升的趋势,摩擦磨损过程极不稳定,摩擦系数较大,试件磨损率较大。从图5 也可以清楚地看到,当激光重熔功率处于80~120 W 时,孔隙逐渐减少,试件成形质量提升,随着磨损时间的延长,试件的摩擦系数趋于一致。从以上性能表现可以得出,激光重熔可以实现对TC4-SLM 成形件耐磨损性能的提升,但再扫描激光功率大于140 W 时,试件成形质量急剧下降,摩擦系数相应上升。因此,考虑成形件的综合性能,基于初次扫描的工艺参数,合适的激光重熔功率应为100~120 W。

3 结论

1)提出了一种“初次扫描+低激光功率重熔”的激光选区熔化成形工艺方式,相较于未重熔的TC4试件,重熔处理可以提高TC4 成形试样的致密度、显微硬度及耐磨损性能,提升成形质量。

2)初次扫描工艺参数保持不变,激光重熔功率从80 W 增加到120 W 时,成形件的孔隙率逐渐降低,致密度提高。重熔功率为120 W 时,成形件的致密度由未重熔件的97.83%提升到99.89%;当激光功率增大到140 W 时,成形件的致密度出现下降趋势。SLM成形件的组织为针状马氏体,在激光重熔的作用下,β 相晶界出现明显扩展,组织尺寸变大。当激光重熔功率为100 W 时,成形件的显微硬度最高,为444.0HV0.3,相较于未重熔件提高了21.0%。

3)激光重熔可以提升TC4 成形件的耐磨损性能,当激光重熔功率为100 W 时,试件的摩擦系数约为0.396,相较于未重熔件的摩擦系数0.459 降低了13.73%。