不同表面处理对氧化锆与饰面瓷结合强度的影响

史振宇,蒋森河

(1.山东大学 机械工程学院,济南 250061;2.高效洁净机械制造教育部重点实验室(山东大学),济南 250061)

氧化钇稳定的四方相氧化锆陶瓷(Y-TZP)凭借良好的韧性、耐高温性、生物相容性和美学性能,广泛应用于临床修复领域,尤其在前牙的美学修复中占据重要地位[1]。虽然氧化锆是目前力学性能最优的基底冠材料,但是由于其透明度较差,颜色单一,不能满足患者对于美观性的需求。因此,在氧化锆核瓷上烧结一层通透的饰面瓷,改善全瓷冠的透光性,形成锆瓷-饰瓷双层结构,兼具美观和高强度的优点[2-4]。饰面瓷主要成分为二氧化硅以及少量附加成分,而Y-TZP 表面由于缺乏羟基,常温下不溶于强酸、强碱和其他有机溶剂,具有较高的化学惰性,因而无法采用硅烷化处理在锆瓷与饰瓷材料之间形成牢固的化学键。并且饰瓷材料与氧化锆基底具有不同的损伤模型,在临床使用中,常因崩瓷而影响修复体的使用寿命。因此,检验该类全瓷冠修复效果的重要指标之一是界面结合强度[5-6]。影响锆瓷与饰瓷剪切强度的因素众多,包括锆瓷的表面预处理、表面形貌、饰面瓷的烧结程序、锆瓷与饰瓷间的过渡瓷、锆瓷与饰瓷的热膨胀系数等[7-9]。氧化锆表面崩瓷现象是多种因素作用的结果,临床上常用Al2O3喷砂作为粘接面的预处理操作。

热酸蚀法是近年来研究Y-TZP 与树脂粘接强度时新兴的一种氧化锆表面处理方式。Zhang Qingqing等[10]将氧化锆样件分别置于40%(体积分数)的HF溶液和浓H2SO4溶液中各浸泡10 min,分析酸蚀后试样的表面形貌、化学成分和晶体结构等特征,发现HF 组试样的表面润湿性最佳,晶相转变比例最低且剪切强度值最高,因此认为HF 酸蚀处理可以获得良好的粗糙度和锆-脂粘接效果,且能避免造成过度的表面损伤。吕品等[11]将热酸蚀法与传统的喷砂、打磨等处理方式作对比,发现加热条件下酸洗可以显著增大锆-脂的粘接强度,且产生的晶相转变和微裂纹最少。焦洋等[12]采用喷砂、激光刻蚀、混合酸蚀等多种方式处理氧化锆粘接表面,发现喷砂处理后的氧化锆粘接强度高于激光刻蚀,与热酸蚀处理无统计学差异,并观测到氧化锆表面的高能原子和微量金属氧化物可以被强酸溶液选择性地溶解掉,从而造成大面积的晶粒暴露,提高了氧化锆的机械嵌合力。目前的研究多侧重于氧化锆热酸蚀处理后与树脂的粘接强度,但该方法对锆瓷-饰瓷结合强度影响的研究尚不多见。本文着重讨论氧化锆陶瓷经4 种表面处理后的微观形貌、失效模式以及与饰面瓷剪切强度的差异。

1 试验

1.1 试件制备

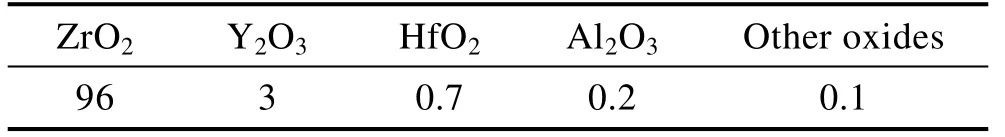

所用氧化锆瓷饼(TT-ML)购于深圳爱尔创公司,成分见表1。氧化锆样品制备步骤为:(1)将氧化锆瓷饼切割为15 mm×15 mm×5 mm 的长方体样件40 个,放入烧结炉中进行烧结;(2)胚体烧结条件从室温以300 ℃/h 的速率升温至900 ℃,并保持40 min;(3)以200 ℃/h 的速率升温至1400 ℃,并烧结120 min;(4)以400 ℃/h 的速率历经3 h 降至200 ℃,待其自行冷却;(5)每个瓷块选取一面15 mm×15 mm 作为处理面,使用400#、800#、1000#砂纸依次打磨,调磨成如图1a 所示的13 mm×13 mm 大小的瓷块,精度误差控制在–0.1~+0.1 mm,以避免因调磨后样件尺寸不同而引起的剪切强度测量误差。

表1 3%氧化钇稳定的四方氧化锆主要成分Tab.1 Main chemical composition of 3Y-TZP wt.%

根据不同的表面处理方式,将40 个氧化锆制品随机均分为4 组,每组10 块。A 组为喷砂组,将氧化锆瓷块置于实验台上,采用粒径为110 μm 的Al2O3颗粒,距离氧化锆表面约10 mm 处,以45°角、0.4 MPa压力喷砂30 s。B 组为热酸蚀组,将80 mL 甲醇溶液、20 mL 37%(体积分数)的浓盐酸和0.2 g 氯化铁混合均匀,将氧化锆瓷块与上述混合溶液置于100 ℃恒温水浴箱中的密闭反应池内持续反应25 min[13]。C组为喷砂+热酸蚀组,首先对粘接表面进行喷砂预处理,然后置于超声波清洗机中超声处理30 min,洗净干燥后,再置于混合酸溶液中。D 组为空白对照组,该组的氧化锆瓷块处理面仅使用砂纸打磨,不作其他处理。以上4 组氧化锆瓷块使用清水冲洗表面的油渍后,分别置于无水乙醇和蒸馏水中超声清洗5 min,取出后干燥待用。

将饰面瓷瓷粉溶解于釉液中,按照1 cm3瓷粉配比0.5 mL 釉液的比例调配至合适黏稠度,根据粉浆涂塑法,用细小毛刷蘸取配制好的釉液,在氧化锆瓷块中心位置涂覆尺寸为5 mm×5 mm×4 mm 的饰面瓷瓷块,层层堆塑,并采用游标卡尺测量厚度,直至达到4 mm,然后将试件置于烤瓷炉中再次进行烧结,并将烧结好的饰面瓷尺寸调磨至如图1b 所示的4 mm×4 mm×3 mm(±0.1 mm)。最后将烧结完饰面瓷的氧化锆瓷块用自凝树脂包埋于自制模具中,制作出便于放入电子万能试验机定制夹具中的标准测试件。

图1 氧化锆与饰面瓷的烧结样件Fig.1 Standard specimen of zirconia and veneering ceramic: a) zirconia porcelain block after sintering, b) zirconium oxide sintered veneer porcelain

1.2 性能测试与材料表征

1)采用扫描电镜(SEM)观测4 组样件试验前后的表面形貌。每组瓷块中随机抽取一块试件喷金处理后,置于电镜下放大到5000~7000 倍,分别观测氧化锆瓷块表面处理后的形貌以及剪切试验后结合面的破坏类型。

2)采用激光共聚焦显微镜观测4 组样件的表面轮廓及表面粗糙度。

3)采用扫描电镜附带的EDS 能谱仪分析粘接失效表面元素和成分,表征饰面瓷的残留比例和断裂模式。

4)采用X 射线衍射仪表征氧化锆表面晶相结构,靶源为Cu 靶,扫描速度为5 (°)/min,角度为10°~80°。根据公式(1)和X 射线衍射图谱计算各组瓷块中单斜相氧化锆的百分含量XM[14]。

其中,IM(111)、IM(–111)分别表示晶面指数(111)、(–111)的四方相衍射峰强度,IT(101)表示晶面指数(101)的单斜相衍射峰强度[15]。

5)采用电子万能试验机测试4 组氧化锆粘接面的剪切强度。将测试件固定于WDW-100E 万能试验机底座的夹具中,调整加载装置导向卡槽的位置,使刀头竖直面下降过程中紧贴双层瓷的粘接界面,以0.5 mm/min 匀速下降直到饰面瓷崩裂[16],并使用公式(2)计算界面剪切强度值。

式中:F为崩裂瞬时载荷(N),S为结合面积(mm2),P为剪切强度(MPa)。

6)采用SPSS 20.0 软件对剪切强度值进行单因素方差法分析。剪切强度数据采用均值±标准差(x±s)表示,对实验组进行组间差别检验,检验水准取单侧α=0.05,P<0.05 表示差异有统计学意义。

2 结果及分析

2.1 氧化锆表面处理后的形貌分析

氧化锆瓷块经不同表面处理后的SEM形貌见图2,表面轮廓及表面粗糙度见图3。由图2 可以看出,喷砂处理后的氧化锆表面,覆盖了110 μm 的Al2O3颗粒以及砂粒冲击出的深色凹坑,形成了大小较为均匀的凹坑和乳突,显著增大了比表面积和接触面的嵌锁融合,在凹陷周围分布着一些细小裂纹,存在由于裂纹扩展而导致的崩瓷风险。热酸蚀溶液处理后的氧化锆表面,形成了含有大量交错纹路的三维网状结构,排列规则密集,层次立体清晰,表面完整性和比表面积较喷砂处理试样有一定提高。热酸蚀反应本质上是电解腐蚀过程,利用加热条件下氧化锆表面的高能原子和微量金属氧化物被强酸溶液选择性溶解,促进了保护性氧化锆层的破坏,通过局限性的腐蚀作用,形成含有大量孔隙的微纳结构,为氧化锆与树脂的粘接提供良好的机械固位力[17-19],其中37%HCl 用于溶解杂质氧化物颗粒,甲醇为溶剂,FeCl3充当氧化剂和刻蚀溶液[20]。本试验设置水浴加热温度100 ℃、反应时间25 min 作为合适的反应条件。喷砂+热酸蚀处理后的粘接表面较单独喷砂处理试样,粗糙度明显增大,呈现清晰的凹坑和山脊状结构,其间分布着较深的裂隙,产生了机械嵌锁作用。空白对照组打磨后不再作其他处理,表面平整,结构致密,呈现较为平坦、规则且方向大致相同的细小鳞片状结构。

图2 不同表面处理后氧化锆粘接面的电镜扫描图Fig.2 Surface morphology of zirconia after different surface treatments: a) sandblasting group, b) hot acid-etching group, c)sandblasting with hot acid-etching group, d) control group

图3 不同表面处理后的表面轮廓及粗糙度Fig.3 Surface profile and roughness after different surface treatments: a) sandblasting group, b) hot acid-etching group, c) sandblasting with hot acid-etching group, d) control group

由图3 可知,喷砂+热酸蚀组的Ra=0.634 μm,为4 组中最高,相比于喷砂组的Ra=0.521 μm 和热酸蚀组的Ra=0.489 μm 分别提高了21.69%和29.65%。空白对照组的Ra=0.316 μm,显著低于其余3 组实验组,而喷砂组和热酸蚀组的表面粗糙度仅相差0.032 μm,组间差异不具有统计学意义。取激光共聚焦显微镜视野内各组样件的同一位置,观测此直线上的轮廓形貌,可以看出,喷砂+热酸蚀组的表面轮廓起伏波动最大,对照组的表面轮廓最平滑,和表面粗糙度的测量结果相一致。

2.2 断裂失效表面的形貌分析和EDS 元素含量分析

图4 为氧化锆与饰面瓷断裂失效表面的SEM 扫描图片和EDS 元素含量图。由于饰面瓷的主要成分是SiO2,并含有微量Al2O3等附加成分,所以EDS能谱图中Si 元素的含量可以有效反映断裂界面处饰面瓷的残留比例。4 组中Si 元素的质量分数分别为:喷砂组7.7%,热酸蚀组14.1%,喷砂+热酸蚀组8.2%,空白对照组3.4%。热酸蚀组中,由SEM 图可以看出,断裂失效面发生大量的饰面瓷内聚破坏,残留饰面瓷呈层片状附着于氧化锆基底上,有明显的镶嵌融合,EDS 能谱图中的Si 元素含量为4 组中最高,表明饰面瓷的残留比例最高,粘接效果最好,与剪切试验的剪切强度结果一致。喷砂组中Si 元素的含量与喷砂+热酸蚀组基本持平,而剪切试验结果也显示两组的结合强度无组间差异,这表明粘接面的Si 元素含量与剪切强度呈正相关关系,可以作为粘接效果的评判标准之一。对比喷砂组中的其余元素含量,可以看出Al 元素的质量分数为12.0%,明显高于其余3 组,这是由于大量Al2O3砂砾在喷砂处理后残留在粘接表面。对照组中Si 元素含量最低,SEM 图显示断裂界面清晰平直,断裂模式主要为界面的边界破坏,饰面瓷残留比例显著低于其余3 组,推测界面间未形成有效的化学结合,因此粘接强度为4 组中最低。

图4 不同表面处理后粘接界面的形貌及元素含量Fig.4 Interfacial morphology and element content after different surface treatments: a) sandblasting group, b) surface element energy spectrum of sandblasting group, c) hot acid-etching group, d) surface element energy spectrum of hot acid-etching group,e) sandblasting with hot acid-etching group, f) surface element energy spectrum of sandblasting with hot acid-etching group, g)control group, h) surface element energy spectrum of control group

2.3 热酸蚀处理对氧化锆晶相转变的影响

4 组氧化锆材料的X 射线衍射结果如图5 所示。可以看出,经不同表面预处理后,各组XRD 图谱均出现了不同程度的四方相向单斜相转变,四方相晶体主峰T(101)对应的衍射角度为30°,单斜相晶体M(111)峰和M(–111)峰的衍射强度相对较小,对应的角度分别为28°和31°。根据公式(1)计算所得,各实验组单斜相氧化锆的相对含量分别为:A 组16.15%,B 组12.57%,C 组15.84%,D 组12.13%。由于四方相氧化锆的热膨胀系数为10.5×10–6/℃,而单斜相氧化锆的热膨胀系数仅为7.5×10–6/℃,晶相结构改变导致各晶相上原子排列密度有差异,造成热膨胀系数的变化,引起双层瓷结构热力学性能的不匹配,进而影响两者的结合强度[21-23]。同时,稳定四方相晶体的减少导致氧化锆基底冠抵御微裂纹扩展的能力减弱,强度也随之下降。XRD 结果显示,喷砂处理产生的单斜相氧化锆的含量远高于其他3 组,由此可以得出,喷砂处理引起t-ZrO2向m-ZrO2转变的比例最大,而单斜相氧化锆的含量越多,氧化锆与饰面瓷结合界面的应力集中越严重,结合强度随之降低。热酸蚀组中单斜相氧化锆的相对含量为12.57%,晶相转变的比例小于其余2 组实验组,从一定程度上阻碍了氧化锆与饰面瓷结合强度的降低,这与张夏雪[24]的研究结果相一致。打磨对照组虽然单斜相晶体的比例最小(12.13%),但是打磨处理形成的表面粗糙度较小,且易在氧化锆表面产生微裂纹损伤,无法与饰面瓷形成有效的机械嵌合,因此不适合作为氧化锆的表面处理方法。

图5 四组氧化锆表面的XRD 拟合图Fig.5 XRD figure of zirconia surface in four groups

2.4 4 种表面处理对结合面剪切强度的影响

机械嵌合力和压缩结合力为氧化锆与饰面瓷结合面的两种主要作用力[25]。一方面,可以通过增加氧化锆的表面粗糙度来提高锆瓷之间的机械固位力。另一方面,由于氧化锆基底的热膨胀系数大于饰面瓷,在冷却过程中,体积收缩更快,导致饰面瓷内部产生对核瓷底冠的压应力,能够有效抑制微裂纹在氧化锆全瓷冠内的形成和扩展,但两者的差值不可过大,否则过大的残余压应力将增大两个界面分离的趋势。临床应用的氧化锆基底的热膨胀系数应略大于饰面瓷。本实验所选用的氧化锆热膨胀系数在25~500 ℃为10.4×10–6/℃,略大于饰面瓷的热膨胀系数(25~500 ℃为9.6×10–6/℃),符合热力学匹配原则[26]。

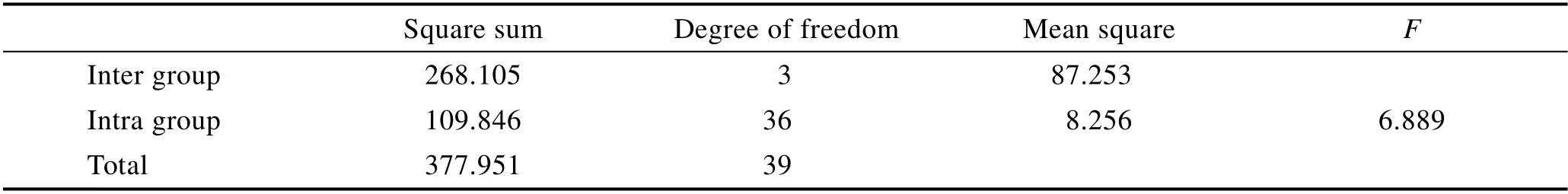

试验结果见表2—4。从剪切实验得到的强度值可以看出,A、B、C 3 组的剪切强度值均大于D 组,表明增大氧化锆粘接面的粗糙度有助于提高双层瓷结构的剪切强度。喷砂+热酸蚀处理形成的表面粗糙度高于单独的喷砂处理,但剪切强度与喷砂组相比并没有统计学差异,原因可能是瓷块表面粗糙度并不能完全反映出氧化锆与饰面瓷的结合强度,还受表面完整性、晶相转变等其他因素的影响。喷砂组的表面粗糙度与热酸蚀组接近,剪切强度却降低了22.97%。这可能是由于,喷砂处理导致t-ZrO2转变为m-ZrO2的比例较大,降低了稳定存在的t-ZrO2的占比,而外力作用于材料表面产生细微裂纹时,t-ZrO2能够在裂纹尖端应力的作用下向更加稳定的m-ZrO2转变,使裂纹扩展需要更高的外力载荷,进而防止裂纹的持续开裂,t-ZrO2的比例下降导致氧化锆表面抵御微裂纹扩展的能力降低,进而容易引起应力集中而产生崩瓷[27-29]。热酸蚀组的氧化锆与饰面瓷的剪切强度值最大,为(25.43±1.57) MPa,粘接界面的微裂纹等缺陷较少且具有较高的表面完整性,表明在加热条件下,合适的酸溶液可以有效提高氧化锆与饰面瓷的结合强度,且具有稳定的粘接耐久性。由此认为,热酸蚀预处理具有较大的临床应用潜能。

表3 单因素方差分析结果Tab.3 Results of ANOVA

表4 不同实验组剪切强度的组间比较Tab.4 Inter groups comparison of shear strengths

3 结论

1)喷砂组、喷砂+热酸蚀组的表面粗糙度显著高于对照组,与之相对应,剪切强度也分别较对照组提高30.45%和35.69%,说明增大表面粗糙度具有较好的提髙底瓷与饰瓷结合强度的作用。

2)喷砂+热酸蚀组的表面粗糙度比喷砂组高21.69%,但二者剪切强度无统计学差异,表明结合强度不由表面粗糙度完全决定,表面粗糙度、微裂纹、晶相转变对氧化锆底瓷粘接强度的影响是多种因素叠加的结果,而非单一的线性影响,需综合考虑。

3)热酸蚀组的剪切强度值最大,为(25.43±1.57) MPa,较对照组的(15.24±2.68) MPa 提高了66.86%。酸蚀后的粘接面具有较高的表面完整性,微裂纹等缺陷明显少于其余3 组,且断裂面的失效模式主要为内聚断裂,区别于对照组以边界断裂为主,具有稳定的粘接耐久性。表明热酸蚀技术可以在一定程度上避免氧化锆的崩瓷风险和晶相转变,提高锆瓷与饰瓷的结合强度,是较为理想的提高二者结合强度的表面处理方法。