冷喷涂粒子速度-温度协同作用及复合喷涂新工艺研究进展

罗政刚,陈永雄,程延海,张志彬,王鑫,梁秀兵

(1.中国矿业大学 机电工程学院,江苏 徐州 221116;2.军事科学院国防科技创新研究院,北京 100071)

冷喷涂是一种基于空气动力学原理的新兴固相沉积技术,是通过载体气体加速粒子达到超音速后,使其发生塑性变形,进而在基体表面产生沉积的过程。俄罗斯科学院西伯利亚分院(ITAM SB-RAS)在早期展开了相关研究,在风洞实验中研究粒子对流动结构的影响及其与物体的相互作用时,意外发现飞行的铝粒子在280 K 温度下可实现沉积的行为。于是1990 年,Alkhimov 等[1]首次对冷喷涂技术进行了界定。21 世纪以来,冷喷涂工艺得到迅速发展,并且增材制造领域也逐渐增强了对冷喷涂工艺的关注[2]。根据Web of Science 核心合集文献统计,近10 年关于冷喷涂的文献数量呈直线上升趋势(如图1 所示),其中包括喷涂参数优化、涂层性能分析、设备研发等多方面。喷涂粒子速度和温度是冷喷涂过程的两大核心工艺指标,上述统计也显示,围绕粒子速度和温度而开展的数值模拟的相关文献占15%左右。综合来看,冷喷涂技术经历了从提出概念到提高工艺效率与可靠性、优化成本等多个阶段。其工艺参数的不断优化,促使冷喷涂技术可集成到高度规范的工业中。本文对目前已发表文献中关于粒子速度与温度优化这一核心主题的相关研究成果进行了整理与总结,以期为粒子速度-温度协同作用与更高质量涂层相关性的探索与发展提供借鉴。

图1 近10 年冷喷涂相关文献数量(数据来源于Web of Science 核心合集)Fig.1 Number of literatures related to cold spraying in the past decade (data from Web of Science core collection)

1 冷喷涂的基本成形机理

冷喷涂粒子在高应力与高应变的高速碰撞中,产生“绝热剪切失稳”现象,引起剪切带附近极薄的界面层材料升温,但由于冷喷涂对总体喷涂粒子加热温度低,粒子不会发生组织变化、烧蚀、氧化等现象。粒子在冲击基板过程中产生的固有塑性变形,可以使涂层获得粉末粒子的材料性能,但同时冷喷涂工艺的局限性也在于此,这种现象会导致延展性等力学性能的损失。实质上,冷喷涂不是区别于热喷涂的独立存在,而是加工温度低的“热喷涂工艺”。近年来,学界提出了温喷涂的概念,它是基于粉末粒子高速冲击而发生粘合作用的喷涂技术,但粒子在撞击时的温度明显较高,且一般非常接近材料的熔点,被看作是填补超音速火焰喷涂和冷喷涂之间空白的一种工艺手段。

概括来说,冷喷涂有以下优点:1)粒子选择范围广。粒子来源不局限于纯金属或合金,可为有一定塑性的材料,能利用其粒子材料本身特性,制备耐磨涂层、防腐涂层、生物涂层等功能涂层。2)避免高温化学反应。冷喷涂晶粒生长小,无相组织变化,最大程度保留了粉末粒子本身的特性,在温度、氧化、相变敏感材料的涂层制备方面有很大的应用前景。3)基体选择得到扩充。冷喷涂基体材料从最先的金属块体到陶瓷、玻璃、岩石等。4)致密性好,孔隙率低,可制备较厚的涂层。5)金属粒子二次利用。回收得到的粒子二次利用,不会影响涂层效果。

2 冷喷涂粒子速度与温度协同作用

通常,粒子的飞行速度越高,越容易实现涂层沉积,但粒子速度的提高会受到诸多因素(喷嘴结构、喷嘴内外的气流特性、粒子形貌与特性等)的影响或限制。适度提高粒子的温度,可有效降低对粒子飞行速度的要求,但不会降低(甚至会提高)涂层的品质。因此,如何实现冷喷涂粒子飞行速度与温度的高效协同,是实现高质量涂层制备的核心问题。

2.1 冷喷涂的粒子速度

不少研究发现,冷喷涂工艺的特点是材料的分层堆积和粒子之间的强键合,而这种增材方式要克服的最重要的物理极限是临界速度vc(粒子对基体的作用为冲蚀或沉积,两种作用形式之间通过某一速度作为区分界限)。临界速度的大小依赖于许多因素,并且各因素相互间交错影响,其主要取决于基体和喷涂粒子材料的热力学性能。Assadi 等[3]通过有限元模拟首先计算出了关于求解临界速度的公式,随后Schmidt等[4]发现粒子直径存在对临界速度的影响,便将粒子直径加入公式,并进行了修正。Moridi 等[5]在有限元的基础上,加入了解析解的方法,得到了另一套用于计算临界速度和冲蚀速度的方法。现研究临界速度的方法主要是先通过计算机模拟超音速气流、粒子与基体的气固两相流行为,再通过实验来验证模拟结果[6]。其原因是粒子的速度过快,很难通过实验直接捕捉粒子的运动轨迹与沉积过程。虽然经验公式不仅能够提供真实的预测,也能考虑到喷嘴外部流场流动对粒子速度的影响,但是由于推导经验公式中的诸多参数需通过拟合确定,致使结果仍不够准确。此外,现有的粒子速度预测分析模型都是基于一维假设,不能充分考虑到粒子在流动方向横截面上的分布。在电脑硬件与软件更新频率不断攀升的今天,求解二维或三维全N-S 方程的速度越来越快。在此情况下,解析模型比起CFD数值模拟在预测精度和时间消耗方面没有太多优势。

现阶段常用的4 种确定临界速度vc的方法包括:以沉积效率为0 并且实现沉积的最小速度为临界速度[7-8];以沉积效率为50%时的粒子速度为临界速度[9-10];以剪切失稳作判据,确定临界速度[5,11];以粒子的融化时间作判据,确定临界速度[12]。

2.2 冷喷涂的粒子温度

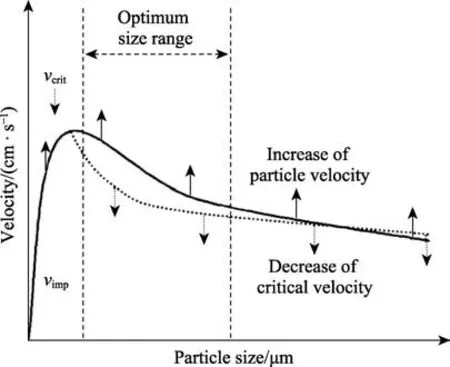

现阶段冷喷涂研究的主要导向是将粒子速度的提高作为结构优化的主要目标参数,而粒子温度是临界速度的影响因素之一,较高的粒子温度有利于降低临界速度和形成高质量涂层[13]。值得注意的是,由于技术手段上的限制,目前缺乏对粒子温度的实验测量途径,现有的研究主要是基于CFD 数值模拟分析和理论分析。Stoltenhoff 等[14]研究发现,在较高热能的气相输入情况下,引起的高滞止温度促进了粒子的加热,但根据气流的能量守恒方程(高气流速度意味着低气流温度),提高速度的同时,必定带来热量的亏损。这一事实意味着,如果没有附加装置,就不能同时提高粒子速度和温度。为了同时获得较高的粒子速度和温度,促使喷嘴前预热室的开发与广泛应用,Faizan-Ur-Rab 等[15]通过模拟表明,在预热室内释放粒子,会导致粒子温度升高。因此,预热气体、预热粒子、喷嘴上游送粉是同时获得较高粒子速度和温度的3 种有效途径。Assadi 等量化了粒子温度、粒径和临界速度之间的关系。通过式(1),可以绘制受温度影响的临界速度与粒子尺寸的关系曲线(如图2 所示)。

图2 沉积窗口示意图(最佳粒度范围)[13]Fig.2 Schematic of the deposition window (optimum particle size range)[13]

式中:vcr、、dp、、tp和tm分别为临界速度、参考临界速度(650 m/s)、粒子直径、参考粒子直径(10 μm)、撞击时的粒子温度和粒子熔点。

图2 中,实线表示撞击时的粒子速度,虚线表示相应的临界速度。如果在此图中标明相应的粒子速度对粒子尺寸的影响,则可以获得适合沉积的粒子尺寸范围[13],这有助于在冷喷涂实验和应用中对工作参数和粒度的选择。综上所述,对粒子温度研究的价值在于根据工况选择合适粒度的粒子,使粒子的速度与温度形成高质量协同,进一步提升涂层质量。

2.3 喷嘴结构

喷嘴能够使高焓、高压、低速气体射流转化为粒子加速所必需的低焓、低压和高速气体射流。合理的喷嘴设计能在喷嘴出口处创造良好的气流条件,从而最大限度地提高粒子与基体碰撞时的沉积能力。现阶段,通过实验实现粒子的精确速度测量仅限于出口平面上的局部区域。综合近20 年的研究文献,喷嘴研究方向主要集中在3 个方面:设计马赫数或膨胀比、喷嘴截面形状和尺寸的变化、喷嘴材料的变化。

拉瓦尔喷管喉部的气体速度vt与温度Tt的函数关系如下:

式中:R、tt分别是气体常数和喉部气体温度[16]。根据函数可知,气流速度随气体温度的升高而增大。虽然气体预热提供了更高的气流速度,但也增加了粒子氧化或氮化的风险,氧化或氮化会造成所用粒子的沉积效果不佳[17]。Legoux 等发现,在较高的温度下,气体的密度和黏度会降低[18];高压条件下,气体驱动粒子的力在较高的气体温度下也会相应减小。

Li 等[19]发现,降低喷枪喷嘴扩张段膨胀比,会导致气体流速降低;而增大膨胀比,则会导致喷嘴内气流受环境压力的影响大。因此,对于具有固定滞止压力的特定喷嘴,存在一个保证最大粒子速度的最佳膨胀比。Yin 等[20]模拟了不同粒径和膨胀比的喷嘴扩张量对粒子速度的影响,如图3 所示(图中箭头所指的点代表粒子的最高撞击速度或最低撞击温度)。发现相同粒径情况下,vp(粒子速度)和Tp(粒子温度)不能同时达到最大值(粒子最大速度时,不能获得最大的传热效应)。随后,邢龙森通过计算机模拟,证实了喷嘴出口直径大小(膨胀比)会直接影响喷口内外的气流流速,并分析得出缩放比例为4 时,可以获得最优的速度-温度协同与沉积效果[21]。殷硕等[22]也做了膨胀比的相关研究,证实了刑龙森的模拟结果,同时还发现,最佳喷涂距离与膨胀比成线性比例关系,即膨胀比越大,喷涂距离越远。

图3 粒子撞击速度(vp)和撞击温度(Tp)与发散长度(Ld)的关系[20]Fig.3 Relationship among particle impact velocity (vp), impact temperature (Tp) and divergent length (Ld)[20]

另有研究者对于喷管其他参数进行了模拟优化。Chavan 等[23]对马赫数相同而喷管喉径h与发散长度L的比值不同(0.017、0.02、0.03)的喷管进行了研究,通过CFD 数值模拟方法对黏性边界层效应进行了可视化处理,如图4 所示。结果显示,随着喷管喉部尺寸的减小(喷管C 到喷管A),黏性边界层粒子速度上限与高速核心区面积同时减小,这与之前Alkhimov 等[24]的预测(h/L小于0.02 的喷嘴,黏性边界层效应负面影响更明显)吻合。在能源效应方面,Alkhimov 等[24]对3 种不同喉径的喷嘴在30 mm×30 mm基板上沉积1 mm 厚的铜涂层进行了能量计算,喉径大的喷嘴,沉积给定质量的涂层所需的总能量较高,而喉径小的喷嘴[25],可以在粒子速度与温度达到要求的情况下,避免过度喷涂与过度能耗。

图4 3 种不同喷嘴A、B、C 的气体速度轮廓[23]Fig.4 Gas velocity profiles for three different nozzles A, B, C[23]

综上所述,喷嘴的优化设计应,首先根据设计的滞止压力,确定合适的膨胀比与喷管发散部分长度(可以显著减少喷嘴外部的冲击波,并使粒子动能最大化),以获得最大的粒子冲击速度。但是粒子速度与温度峰值所对应的喷枪结构参数不同,可以通过预热的途径补偿温度缺失。此外,对于改善黏性效应对粒子速度分布的影响,主要通过改变喉部截面积、喷管发散长度等参数进行数值优化分析。近年来,多数研究只考虑了粒子速度对涂层质量的影响,而关于喷管截面尺寸与壁面条件对粒子传热效应的影响研究较少。

为了应对特殊喷涂要求,在工业应用中,可选用不同形状的喷嘴。Yin 等[26]改变喷嘴喉部形状(矩形和椭圆形),进行了三维数值模拟,发现矩形喷嘴因黏性效应引发的粒子速度分布与椭圆形喷嘴基本一致,但矩形喷嘴截面的中心高速区面积比椭圆形喷嘴大,因此相同长宽比的矩形喷嘴中,更多的粒子可以获得相对较高的冲击速度。综合文献[24,26],圆形与正方形截面会导致更高的粒子速度,而椭圆形截面则会使粒子速度更加分散。

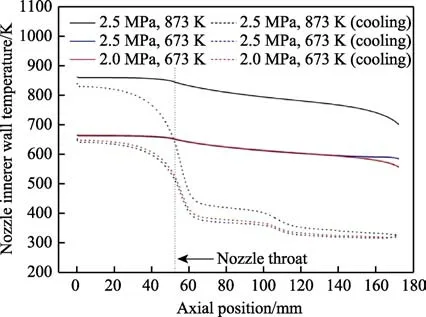

MacDonald 等[27]通过FLUENT 与ABAQUS 的传热模块进行了模拟分析,首次提出喷嘴材料对粒子速度及温度的影响。铜与不锈钢喷嘴中的粒子速度相比于其他材料较低(如图5 所示),却可以形成致密性好的涂层。此现象表明,沉积效率并未随测量的粒子速度增加而增加,这与前阶段的研究结果不符[4-5,18]。随后,研究人员对喷嘴材料进行了深入分析,发现热扩散系数越高的材料(如铜、不锈钢)制成的喷嘴,喷涂的粒子沉积效率越高,并随着喷嘴气体滞止温度的升高而不断提高,这主要归因于粒子-壁面相互作用过程中高热扩散系数材料的壁面会向粒子传递更多的热量。另一方面,在喷涂铝等低熔点材料时,过高的粒子温度易导致喷嘴堵塞,特别是不锈钢等材料制成的喷嘴,更容易发生堵塞[28]。为了解决这一问题,开发了附加冷却装置来降低喷嘴温度。图6 显示了有无附加冷却装置时喷嘴内壁的温度分布[29]。总而言之,喷嘴材料的选择开辟了优化粒子温度的新途径。此外,因材料不同而带来的摩擦因数、热扩散系数、材料弹性等许多未知因素对粒子速度-温度协同的影响,需要建立包括粒子在内的完整CFD 模型继续研究。

图5 加热气体和未加热气体的粒子速度与喷嘴材料的关系[28]Fig.5 Relationship between particle velocity and nozzle material for heated gas and unheated gas[28]

图6 有无冷却条件下的喷嘴内壁轴向温度[29]Fig.6 Nozzle inner wall temperature against the axial position at different working conditions with and without cooling[29]

2.4 气体性质

粒子速度主要由推进气体的摩尔质量(气体类型)、温度、压力决定。通过改变气体性质和预热温度、引入较低摩尔质量的气体,可以获得不同速度的粒子。粒子速度与气体性质间的关系可用式(3)描述:

式中:vp为粒子速度;Ma为局部马赫数;MW为摩尔质量;γ为比热或等熵膨胀比;R为理想气体常数;t为气体温度;dp为粒子直径;x为轴向位置;ρs为粒子密度;p0为喷嘴入口处测得的供气压力。

Jodoin 等[30]研究发现,载粉气体He 比N2获得的粒子平均速度大概高200 m/s。Ma 等[31]对Inconel 718在不同气体参数下的变形行为及有效塑性应变分布进行了研究,研究发现,He 处理的粒子比N2处理的粒子表现出更显著的塑性变形(He 在推进粒子沉积时,粒子外围会形成更为显著的金属凸起部分,并且在高冲击速度下,粒子与基板的机械结合效应较强)。另外,N2-He 混合气体的成本仅为纯N2的2 倍,是纯He 气体的1/6[32],利用N2-He 混合气体作为推进剂,可更有效地节约成本。对于N2-He 混合气体,Balani 等[33]发现,向He 中加入双原子气体N2会增加载气的焓,N2(1181.3 kJ/m3)比He(840 kJ/m3)有更多的蓄热量,所以每添加10%(体积分数)的He,粒子温度会下降约15 ℃,这可以有效改善喷涂粒子的传热性。根据气体摩尔质量表可知,He 气体的摩尔质量为4 g/mol,N2为28 g/mol,通过混合,N2与He生成的N2-He 气体混合物的摩尔质量较纯N2低。如式(3)所示,气流的速度与它的摩尔质量成反比(每增加10%的氦气,总气体速度就会增加20~30 m/s),这意味着粒子速度会因气体混合而升高。随后,Tan等[34]模拟了向N2中添加He 形成的气体混合物的喷涂行为,结果(如图7 所示)表明,粒子速度明显提升,也证实了Balani 等[33]的研究成果。

图7 不同气体工况下的粒子速度[33]Fig.7 Particle velocity under different gas conditions[33]: a)different gas preheated temperature at a constant pressure of 4.5 MPa; b) content of He gas in N2-He mixture at 4.5 MPa and 1000 ℃; c) windows of deposition based on particle velocity and temperature

值得一提的是,预热载气使载气温度上升,是提高粒子温度的主要途径之一。Yin 等[35]通过CFD 数值模拟研究发现,随着载气温度的升高,喷管喉部及扩张段的驱动气体温度和速度呈上升趋势。综合来看,冷喷涂工艺气体类型的选择要综合工况要求与经济条件,可通过预热气体的方法选择合适的温度条件,进而改善粒子的传热性能与速度值。

2.5 粉末粒子性质

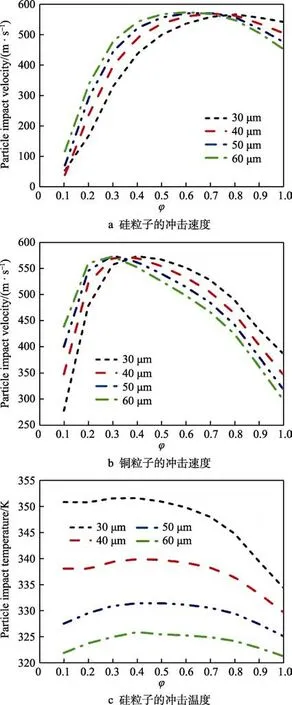

对于球形粒子,大量研究表明,粒子速度与粒子直径成反比,并主要受粒子的截面积和拖拽系数的影响[36-37]。然而关于非球形粒子,特别是硅等粒子,一些研究者已经开始考虑粒子形貌对沉积特性和涂层质量的影响[38]。Wong 等[39]研究了不规则形状的粉末形貌、平均粒径、氧氮含量对粒子速度的影响,证实了立方形粒子因阻力系数高(三角形/锥形、球形和立方形粒子的阻力系数分别为0.5、0.47 和1.05),可获得较高冲击速度。随后,Jun 等[40]通过数值模拟,对不同形状因子的不规则粒子进行了深入研究(如图8 所示)。对于给定当量直径的粒子,当粒子形状因子从0.1 变化到1.0 时,粒子碰撞速度在形状因子的某一数值处达到最大,随后减小到球形粒子(形状因子为1.0)的碰撞速度,不同材料粒子的速度峰值对应的形状因子也有所差异。先前已有的结论[41]认为,非球形粒子的冲击速度大于球形粒子是不全面的,并且对于相对较小形状因子的粒子,这种说法是不正确的。关于粒子温度,一方面,过高的粒子速度会导致粒子和热气流之间的热交换时间减少;另一方面,对于较大的非球形粒子,较大的表面积将增加粒子与气流之间的热交换。粉末流动性、并行粒子滤波(PPF)、豪斯纳比(Hausner)等对粒子速度及温度的影响较小,虽然目前对此方面的研究报道较少,但对其的研究同样具有实际意义。如粉末流量稳定性的变化会影响粒子速度,并导致粉末在喷嘴出口处的脉动。

图8 不同当量直径和形状因子的硅和铜粒子的撞击速度与温度[40]Fig.8 Impact velocity and temperature of silicon and copper particles with the different equivalent diameters and shape factors[40]: a) impact velocity of silicon particles; b) impact velocity of copper particles; c) impact temperature of silicon particles

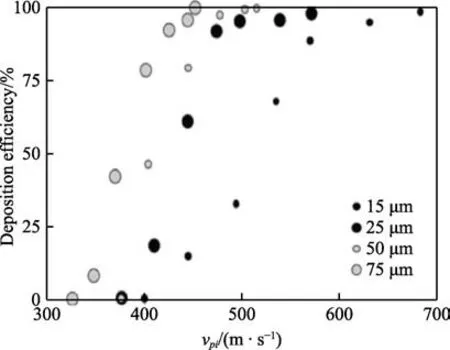

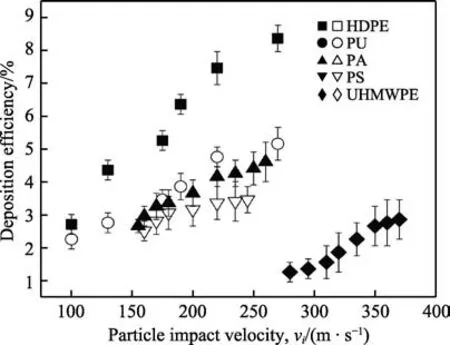

冷喷涂能够最大程度地保留粒子的性质,因此多种类型材料制成的粒子粉末在应用中也不断向多领域渗透。以聚合类粉末研究为例,一方面,Xu 等[42]研究发现,在基材上喷涂150~250 μm 高密度聚乙烯(HDPE)粒子的临界速度为100 m/s,沉积效率小于0.5%。Alhulaifi 等[43]在铝基板上冷喷涂更小的高密度聚乙烯粒子(粒径为53~75 μm),以降低粒子速度,并报告高密度聚乙烯粒子的临界速度在190 m/s 左右。他们通过改变粒子的尺寸,确定不同粒径的最小沉积速度,并在此基础上改善沉积效率。另一方面,Zahra Khalkhali 等[44]对多种聚合物粉末(高密度聚乙烯、聚氨酯、聚苯乙烯、聚酰胺12 和超高分子量聚乙烯)的冷喷涂沉积特性进行了对比研究,研究发现,随着粒子冲击速度的增加,对于所研究任何速度的粒子-基底组合,沉积效率都没有超过10%,这与Assadi等[13]发现的铜和铝等金属的沉积效率随粒子碰撞速度的变化规律大相径庭。金属的沉积效率类似于阶跃函数(如图9 所示),而不是这里观察到的连续趋势(如图10 所示)。在金属冷喷涂中,当粒子的冲击速度略高于Vc时,沉积效率DE=25%;但当冲击速度高于1.2Vc时,沉积效率突然增加到75%~100%。此外,研究还发现,在室温(粒子温度tp=基板温度ts=20 ℃)下,以270 m/s 的冲击速度沉积在低密度聚乙烯基板上的聚氨酯(PU)粒子的沉积效率DE=2.1%;tp=80 ℃和ts=100 ℃情况下,沉积效率DE=5.2%,提高了2 倍多。因此,聚合材料在粒子冲击速度与温度优化后的沉积效率有改变,但远不如金属粉末变化明显。

图9 不同粒子撞击速度和不同平均粒径下铜粉的沉积效率测量值[13]Fig.9 Measured values of the deposition efficiency plotted from copper powders with different particle impact velocity and average particle size[13]

图10 沉积效率随粒子撞击速度的变化[44]Fig.10 Variation of deposition efficiency with the particle impact velocity[44]

3 复合冷喷涂设备与加工技术

科研人员对冷喷涂粒子的沉积原理做了不少研究,但冷喷涂技术在改善沉积体塑性方面,至今仍未得到突破性进展。通过复合加工制造工艺,来攻克沉积体强塑化“卡脖子”问题,引出了很多新型辅助冷喷涂工艺及设备。

3.1 喷丸辅助冷喷涂

西安交通大学Li 等[45]制备纯Ti 涂层时,发现随着涂层厚度的增加,沉积物的横截面组织不均匀,靠近基体的Ti 沉积效果好,而接近涂层表面,孔隙率明显增大。之后的研究对这一现象进行了解释,后续的粒子在塑性沉积的同时,也对靠近基体的沉积粒子进行了类似喷丸的操作处理,致使已经沉积的粒子不断变扁平。

研究发现,在冷喷涂工艺中,可通过将陶瓷粉末与金属粉末混合的方法,制备高致密性的涂层。这种在喷涂粉末中混入喷丸粒子的工艺方法被称作“原位喷丸”技术(或原位微锻造辅助冷喷涂技术)。Luo等[46]将原位微锻造技术应用于冷喷涂,研究发现,随着原位微锻造效应的增强(锻造粒子含量的增加),IN718 涂层的孔隙率逐渐降低,粒子间结合强度得到改善。当锻造粒子的体积分数增加到25%、50%、75%时,孔隙率由5.7%分别下降到1.5%、0.21%、0.13%。西安交通大学雒晓涛等[47]利用原位微锻造技术制备的6061 铝合金涂层,具有令人满意的极限抗拉强度((277.7±7.1) MPa)和可接受的弹性模量((64.3±1.3) MPa),然而严重的粒子塑性变形引起的致密位错,仍然会导致6061 铝合金涂层的塑性较低。随后,Uddin 等[48]进一步通过T6 热处理改善了涂层的力学性能,有助于深入探索如何使用低氧含量的粉末和优化热处理条件来提高塑性。

Zhou 等[49]通过提高推进气体温度(550~750 ℃)及加入喷丸粒子(平均粒径为181 μm 的1Cr18 不锈钢)来改善TC4 冷喷涂层的性能。由图11 可知,夯实区的弹性模量由116.7 GPa 增加到124.8 GPa,未夯实区的弹性模量由90.6 GPa 增加到110.2 GPa。这表明提高气体温度,能够提高TC4 涂层的弹性模量,并且在高温条件下,弹性模量的差异值减小(弹性模量的增加主要归因于涂层孔隙率的降低)。总体而言,随着气体温度的升高,结合强度呈上升趋势,但在较高的气体温度下,喷丸对粒子变形的辅助作用有限。对比总结其他相关文献(如图12 所示)可知,氮气(550 ℃、3 MPa)作为推进气体时,制备涂层的结合强度大约是空气(520 ℃、2.8 MPa)[50]作为推进气体时的2 倍。600 ℃氮气条件下,喷丸辅助冷喷涂制备涂层的结合强度达到30 MPa 以上,比JIN 等[51]在类似情况下制备的涂层高出约10 MPa;当推进气体温度增加到750 ℃,涂层结合强度达到36.5 MPa,是950 ℃时制备涂层结合强度的88%[52]。Pelletier[53]总结了前人的研究成果,用625 ℃氦气制备的涂层的结合强度高达(41±4) MPa。综上所述,在不改变气体性质的条件下,混入喷丸粒子,能够使涂层的弹性模量、结合强度等性能参数显著提升,通过优化气体参数,可以得到致密性极好的涂层。这一点从Zhou等[49]观察到的图像中可以发现,结合界面间隙变得模糊,如图13 所示。但是,喷丸辅助对涂层组织和其他力学性能的影响的相关研究较少,未来可以针对不同喷涂材料进行更多的系统性研究。此外,涂层和基底之间界面处掺杂小喷丸颗粒的问题和喷丸反弹冲击带来的不可控溅射问题也亟需解决。

图11 TC4 涂层的弹性模量与加速气体温度的关系[49]Fig.11 Relationship between elastic modulus of TC4 coatings and accelerating gas temperature[49]

图12 TC4 涂层的粘结强度与气体温度的关系[49]Fig.12 Relationship between bonding strength of TC4 coatings and accelerating gas temperature[49]

图13 TC4 涂层的粘结界面随加速气体温度的变化[46]Fig.13 Relationship between bonding interface of TC4 coatings and accelerating gas temperature[46]

3.2 激光辅助冷喷涂技术

激光辅助冷喷涂技术是结合冷喷涂与激光工艺优点的一种涂层复合沉积技术,也是激光材料加工领域的一个较新的发展方向,主要用于工程构件的表面改性。激光辐照可引起热效应和微观结构变化,通过改变激光工艺参数,可进一步控制涂层的功能性质。Bray 等[54]率先提出激光辅助冷喷涂系统,通过半导体激光器制备了高密度无氧化物钛涂层。半导体激光对基体和喷涂粒子都有加热作用,而加热会导致喷涂粒子和基底硬度降低,引起大量粒子变形,因此此技术有利于钛涂层的形成。除此之外,冷喷涂粒子仅在激光照射的基体区域内沉积。Marrocco 等[55]和Poza等[56]采用冷喷涂后激光处理工艺,通过表面重熔消除了涂层沉积物中的微观孔隙,优化了涂层性能。由此可见,激光工艺的辅助能够使涂层效果更好,甚至使不能沉积的粒子也可以形成表面涂层。

激光辅助冷喷涂避免了许多与激光熔覆等技术相关的热应力、变形、稀释和微观结构问题。Bray[57]首次说明了这一过程。他使用激光加热沉积部位以软化基底和粒子,并使用约为冷喷涂通常气压1/2 的未加热氮气沉积铝粒子。该工艺显示了允许使用激光器对沉积能力的影响(当激光器不打开,粒子速度低于临界速度时,不会发生沉积)。另有研究小组在研究中描述了一种激光辅助低压(0.6 MPa)冷喷涂工艺,并以此喷涂复合金属氧化物涂层。该工艺使用类似原理,但依赖于激光和加热至445~650 ℃的气体[58],他们将铜和镍粉末分别与氧化铝混合,并以2400 mm/min 的速度沉积到低碳钢上,发现铜涂层完全致密,而镍涂层在较低温度下出现孔隙,并在较高温度下出现开裂。总地来说,相比于冷喷涂后热处理方法,通过激光辅助冷喷涂技术来提高涂层的结合强度和附着力更加快捷方便。

3.3 静电辅助冷喷涂

静电辅助冷喷涂是一种将静电力和超音速气固两相流耦合起来的新型纳米粒子沉积方法。这种方法是提供给纳米粒子足够的动量,使其能够以足够的冲击速度通过激波,并沉积在基底上。Takana 等[59]对电场辅助冷喷涂做了数值模拟研究,发现在没有静电辅助的情况下,粒子的撞击速度从喷嘴中心线向外减小;当外加3 kV/m 的电场时,冲击速度在基体上沿径向均匀增加,并且几乎所有粒子的冲击速度都可以增加到临界速度以上。Jen 等[60]发现,在静电场作用下,最大电位梯度出现在基底附近,而静电场对喷嘴外粒子速度分布的影响非常显著,越小的粒子,对基体的冲击速度越高。图14 分别描述了粒子直径为100、20 nm 时,电荷密度对铂粒子速度的影响。当粒子靠近基底时,作用在粒子上的静电力会变得更强。不仅如此,粒子电荷密度的提高,会增大粒子的碰撞速度,电荷密度为9.6×107C/m3(5000 个基本正电荷)的粒子(20 nm)的撞击速度可达2000 m/s,而不带电粒子的撞击速度基本为0。这表明,在冷喷涂中,利用带电粒子与静电场耦合,可以获得足够的冲击速度,而加大电荷密度与带电量,可显著提高粒子的速度。现关于静电辅助冷喷涂的数值模拟都是建立在忽略粒子间碰撞的基础上,而粒子间碰撞在此新工艺中会影响空间电荷的分布,这一点对于粒子的速度、轨迹都有影响,需建立完整的粒子模型深入研究。

图14 各种电荷密度下直径为100、20 nm 铂粒子的速度[60]Fig.14 Velocity of platinum particles of 100, 20 nm in diameter under various charge densities[60]

电场辅助冷喷涂中,大粒径粒子加速主要受惯性力影响,而超微粒子的加速主要取决于电场力的作用。研究人员通过研究基板电压70 kV、喷涂距离15、20、25 mm 下的喷涂铜粒子,发现电场辅助冷喷涂也存在最佳喷涂距离,且最佳喷涂距离与粒子粒径无关。虽然对拉瓦尔喷管内外粒子行为的模拟研究已经做了一些工作,但现在对纳米带电粒子在超音速气流与静电场耦合作用下的输运特性,仍处于一个未知的领域,特别是静电场作用下纳米带电粒子与超音速喷管外冲击波相互作用的研究。此外,静电辅助冷喷涂能明显提高粒子速度已经被证实,但此新工艺对于涂层性能的考证研究相对比较匮乏。

3.4 真空冷喷涂技术

真空冷喷涂(现应用于电子元件氧化铝涂层[61]、固态锂离子电池[62]等)区别于传统冷喷涂,环境压力由传统的常压减小至真空。在真空喷涂过程中,粒子首先因送粉器和沉积室之间的压差被注入真空室,这些粒子在室温下以固体形态高速撞击后,通过变形或破碎沉积在基板上[63]。

粘结力和界面附着力是两个主要的研究课题[64-65]。以往的研究中,Al2O3是真空冷喷涂中的一种典型材料,通常用来研究真空冷喷涂过程中涂层的致密性和结合机理。Wang 等[66]进行了真空冷喷涂Al2O3对粉末粒子结构和基体硬度的影响研究,发现Al2O3粒子速度在喷嘴的喉部开始增加,由于室压较低,迅速增加到约1750 m/s,随后由于基片的阻挡,气体速度降低到0,此现象与传统冷喷涂现象一致。之后Wang等[67]测量固体电解质(LSGM)涂层的导电性、硬度等性能参数时发现,涂层电导率随气体温度的升高而增大(如200、400 ℃下沉积的薄膜的电导率分别为0.028、0.043 S/cm,而25 ℃沉积的薄膜电导率显著降低至0.003 S/cm),如图15 所示。Yao 等[68]利用真空冷喷涂制备了TiO2薄膜,发现在真空冷喷涂过程中,通过原位粒子加热方法,能够提高粒子的结合强度与电导率。综上所述,提高气体温度可以有效地提高真空辅助冷喷涂中的涂层密度和粒子撞击速度。

图15 在不同气体温度下沉积的LSGM(固体电解质)涂层的离子电导率[67]Fig.15 Ionic conductivity of LSGM (solid-state electrolyte)coatings deposited at different gas temperatures[67]

真空冷喷涂制备的涂层已涉及电池、电子元件、生物抗菌等领域,内聚力和界面附着力是以前研究中的两个主要研究方向。此外,到目前为止,真空冷喷涂技术的沉积机理还没有被很好地理解,需进一步深入研究。

4 结语

目前,冷喷涂速度-温度的高质量协同作用仍需要继续深入研究,不同复合冷喷涂设备在涂层制备上虽有突破性进展,但尚未成熟,建议重点关注如下几方面:

1)一维等熵分析模型是粗略估计喷嘴内部流动特性的一种方法,但对喷嘴外部气体流动和粒子速度的预测精度不能保证。CFD 建模以其较高的预测精度和模拟不同情况的可行性,越来越受到人们的关注,然而某些模型参数(如离散化方案、湍流模型、阻力系数、传热规律等)对最终预测精度的影响还不完全清楚,有待进一步研究确定。

2)因提高粒子温度的主要途径为预热气体与粒子,近年来多数研究只考虑了粒子速度对涂层质量的影响,而截面参数与壁面条件对粒子传热效应的影响研究较少。喷嘴材料是一个参数优化研究的新方向,涉及喷嘴材料的摩擦因数、热扩散系数、材料弹性等许多未知因素对粒子速度-温度的影响,需要建立包括粒子在内的完整CFD 模型继续研究。

3)粒子的形状参数需进一步细化研究。另外,粉末流动性、并行粒子滤波(PPF)、豪斯纳比(Hausner)等对粒子速度及温度的影响较小,因此对此方面的研究人员较少,但此方面研究却同样有实际意义。

4)加强新型设备、工艺及相关技术的研究,以替代现有高能耗、低质量的技术方案。针对涂层性能(如沉积行为、组织和力学性能等),对复合冷喷涂技术中粒子速度-温度的改善研究相对缺乏。例如喷丸辅助冷喷涂工艺中,其喷丸粒子对沉积粒子飞行过程中的撞击行为与传热影响也是值得研究的问题。

5)冷喷涂在工程制造、生物医药等行业已取得了不少的成果,特别是在纳米材料结构方面对于表面改性研究有潜力,但研究体系不成熟,研究人员较少,随着未来的深入研究,冷喷涂技术应助力更多行业应用。