采煤机-液压支架协同控制方案分析

王 强

(西山煤电(集团)有限责任公司机电厂,山西 太原 030053)

引言

综采工作面实际生产过程中,需要采煤机、液压支架、刮板输送机协同配合,共同完成采煤任务。采煤机以刮板输送机作为运行轨道,沿工作面方向作往复割煤任务;液压支架分布于整个综采工作面,支护采煤空顶区,保证采煤机安全割煤,同时采煤机截割“一刀”后,液压支架沿工作面垂直方向推进一个步距;刮板输送机将采煤截割的原煤输送至大巷皮带机[1-2]。采煤机、液压支架及刮板输送机三者之间存在较强的耦合、关联关系,需进行协同控制,才能更好地完成采煤任务。本文针对采煤机-液压支架控制系统存在的故障率高、运行效率低的问题,研究并分析了其协同控制方案,以提升综采工作面生产效率。

1 协同控制模型

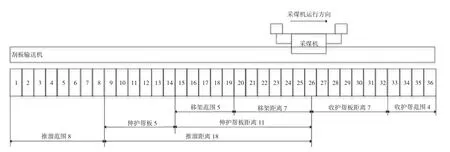

综采工作面“三机”设备运行时,采煤机前后滚筒截割煤壁并在牵引电机的作用下前进/后退,在采煤机运行过程中,位于采煤机前方的液压支架进行“收护帮”的动作,位于采煤机后方的液压支架进行“降柱→抬底→移架→落底→伸护帮→推溜动作”[3-4]。采煤机与液压支架协同控制动作示意图如图1 所示,其详细给出了基于采煤机运行方向的液压支架各动作示意。

图1 采煤机与液压支架协同控制动作示意图

液压支架动作控制方法有两种,一是人工操作,即液压支架根据采煤机的位置和牵引速度,根据经验值对采煤机前方/ 后方的液压支架进行顺序操作。该方法的缺点是液压支架的工作量巨大,且完全依赖人工经验,工作环境恶劣。二是自动操作,即对液压支架控制器进行智能设计,根据采煤机的位置,由液压支架控制器控制采煤机前方/后方的液压支架进行顺序操作。该方法的缺点是液压支架的动作无法适应采煤机牵引速度的变化,工作效率低下。采煤机与液压支架协同控制技术研究的出发点基于以下两点[5],一是在采煤机牵引速度较快时,如何保证液压支架能够适时、准确地动作,防止采煤机截割到液压支架;二是在采煤机牵引速度较快时,如何保证综采工作面和煤壁的暴露面积最小。

液压支架动作分为采煤机前方及采煤机后方两部分,位于采煤机前方的液压支架需要执行的动作为“收护帮”,即为采煤机截割滚筒煤壁留出空间;位于采煤机后方的液压支架需要执行的动作为“降柱→抬底→移架→落底→伸护帮→推溜动作”,完成采煤机截割煤壁后空顶区的支护,同时将刮板输送机沿工作面方向推进一个截深。

2 协同控制原理

当采煤机与液压支架协同控制时,通过安装在采煤机机身合适位置的红外线发射装置不间断地发射红外线信号,由安装在液压支架机身合适位置的红外线接收装置不断地接收来自采煤机发出的红外线信号。采煤机在不同的位置时,液压支架机身的红外线接收装置接收到的红外线信号的强度不同。接收到的红外线信号强度最大的液压支架,可确定采煤机位置,实现对采煤机当前位置的测定。采煤机位置确定后,即可确定采煤机前后范围内需移动的液压支架编号[6-8]。采煤机与液压支架的协同控制,即在采煤机以速度v 截割煤壁时,位于采煤机前后的液压支架自动对齐、自动动作过程。液压支架对齐控制是综采工作面重要的工艺流程,也是保证采煤机连续、稳定工作,保证刮板输送机直线控制的基础。本课题研究采煤机以速度v 行进时,基于霍尔效应的液压支架自动对齐控制。

霍尔效应是一种电磁现象,其霍尔电动势VH由公式(1)决定:

式中:KH为霍尔系数,为一定值;B 为外部磁场强度;I 为外部电流,即霍尔电动势由外部电流、外部磁场强度及霍尔传感器型号对应的霍尔系数决定,且当外部电流I 一定时,霍尔电动势与外部磁场强度呈正比;当外部磁场强度B 一定时,霍尔电动势与外部电流I 呈正比。

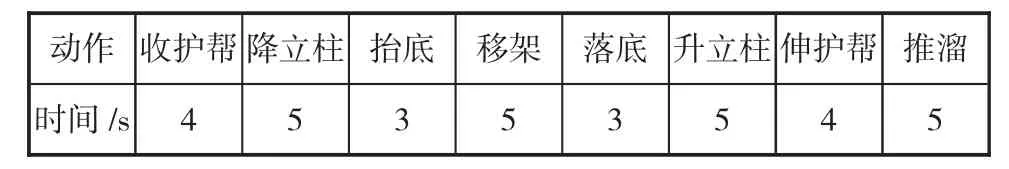

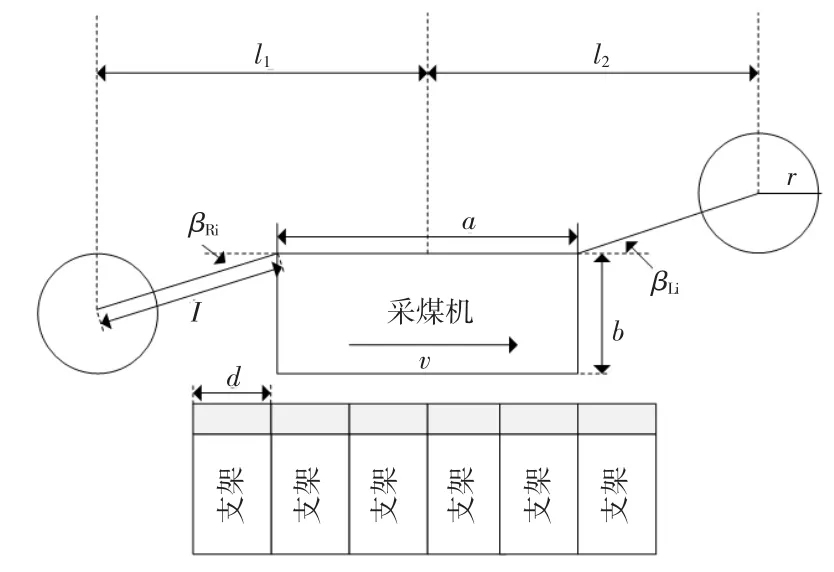

控制综采工作面液压支架的对齐时,只需要保证相邻液压支架对齐即可,即相邻液压支架未对齐时,给出调整液压支架的趋势方向;相邻液压支架对齐时,给出目标液压支架的位置参数。利用霍尔效应的原理,在目标液压支架顶梁或者合适位置安装磁钢,用于为霍尔传感器提供磁场;在动作液压支架顶梁或合适位置安装霍尔传感器,与目标液压支架安装的磁钢垂直相对,保证霍尔感应电动势值最大。根据霍尔效应原理,当动作液压支架与目标液压支架未对齐时,磁场强度B 由于综采工作面地质复杂、环境恶劣,为防止霍尔传感器丢失,磁钢磁场覆盖范围有限的问题,安装霍尔传感器时,采用多个霍尔传感器并联安装的方法,降低液压支架移架过程中因霍尔传感器损坏、丢失带来的故障[10-12]。多霍尔传感器并联安装方法示意图如图2 所示。 图2 多霍尔传感器并联安装方法示意图 霍尔传感器输出信号以电流/电压信号传送给动作液压支架控制器,液压支架控制器对霍尔传感器信号进行分析、检测后,可知该动作液压支架是否与目标液压支架对齐、需要移架的方向及距离,从而实现与目标液压支架的对齐操作。 采煤机-液压支架协同控制时,需统计液压支架各动作的运行时间,如表1 所示,在3~5 s 内可完成液压支架单动作。 表1 液压支架执行各动作时间统计 为研究采煤机-液压支架协同控制技术,需明晰采煤机-液压支架的几何尺寸关系,如图3 所示,并定义采煤机、液压支架关键尺寸。 图3 采煤机与液压支架几何尺寸关系 位于采煤机前方的液压支架“收护帮”动作按照公式(2)进行: 位于采煤机后方的液压支架动作按照公式(3)进行: 式中:fs为采煤机运行前方液压支架“收护帮”频率,Hz;vq为采煤机与液压支架的临界速度,m/s;ki为采煤机的动态调节系数;d 为液压支架的宽度,m;t1为液压支架收护帮所需的时间,s。图4 及图5 所示为采煤机-液压支架协同控制软件流程。 图4 采煤机前方液压支架收护帮软件流程 图5 采煤机后方液压支架动作软件流程 根据煤矿井下综采工作面设计的采煤机-液压支架协同控制方案,已经在某煤矿综采工作面完成工业试验。结果表明,该方案运行稳定、可靠,减少了采煤机与液压支架的故障发生率,提高了采煤效率,具有推广使用价值。

3 协同控制实现

4 结语