平房仓仓底余粮清扫收集装置设计

王明旭 何颖臻 赵子炎 贺文斌 丁乐乐

(河南工业大学,河南 郑州 450001)

为确保国家粮食战略安全[1],顺应建设智慧化粮库需求[2-3]、实现粮食物流环节各节点全程智能化要求,摆脱国外企业对中国高端粮食储运物流装备的技术垄断,满足中国粮食仓储装备的发展战略需求[4-5]。以智能化机械代替人力[6],解放生产力,提高生产效率,是现阶段粮食仓储装备研究的方向。

平房仓仓底余粮中混杂着大量的灰尘,若不进行清扫,进粮过程中存在大量扬尘的问题。调查[7]显示,粮库采取半机械化进出仓方式,对所储藏粮食损失率高达0.62%。同时,平房仓仓底余粮中存在大量的病虫、微生物、细菌等有害物质,若不及时清扫,有害物质会影响余粮及二次进仓的粮食的质量安全[8]。

试验拟基于仿真和数值计算的方式对清扫收集装置的关键部件的可靠性进行相关分析,并对制造样机进行验证实验,检验实际清扫效果,旨在为国家当前所提出的建设智慧粮库提供装备与技术依据。

1 整体设计及工作原理

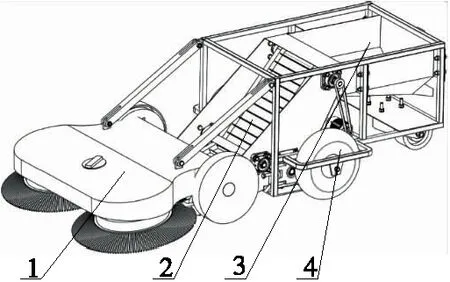

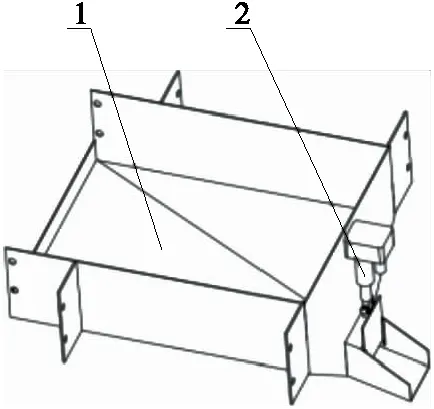

清扫收集装置整体模型如图1所示,主要由4个模块组成:清扫模块、传送模块、收集模块和行走模块。行走模块通过电机轮带动整体装置行走。清扫模块是将该模块与地面的摩擦力转变为前端清扫装置的旋转动力,实现高效清扫,其扫起的粮食颗粒进入传送模块中。传送模块利用电机带动波纹挡边带,对物料进行收集、提升并送入到收集模块。收集模块采用自主设计的收粮盒,可以根据散落粮量,自动装卸,从而提高散落粮食的收集效率,改变传统收集方式,确保散落粮食的及时清扫以及下一阶段粮食的及时入仓。该装置的动力由新型能源锂电池提供,可初步实现自动化的目标。

1. 清扫模块 2. 传送模块 3. 收集模块 4. 行走模块

2 主要模块设计

2.1 清扫模块

清扫模块的作用是将粮仓地面上散落的粮食颗粒集中后扫起使其能进入到传送模块,其结构如图2所示。其中,最前端的旋转清扫刷由一组蜗轮蜗杆为其提供动力,蜗轮蜗杆位于清扫刷的下端,在装置的行进过程中蜗轮构件与地面接触,通过该装置与地面的摩擦力带动与旋转清扫刷相连的齿轮蜗杆,使前端两侧的旋转清扫刷旋转,散落的粮食颗粒由旋转清扫刷集中扫入小车内部。除尘旋转刷的动力提供构件是位于旋转刷两侧的轮子,由内部齿轮传动,行进过程中,利用轮子与地面的摩擦带动除尘旋转刷两侧的一组齿轮,使除尘旋转刷转动。清扫模块与车架通过两根连杆相连,连杆与水平面的夹角为45°。当装置向前行进时,通过两根连杆对力的传导使清扫模块受到两个方向上的力。水平方向上的力会带动清扫模块前进,竖直方向上的力与清扫模块的自重相叠加使其与地面有较大的下压力。粮库地面多为混凝土地面,摩擦力较大且较为平整,这使得清扫模块的清扫效率可靠性较高。除尘旋转刷将旋转清扫刷集中的粮粒扫起,使其落到传送模块上。

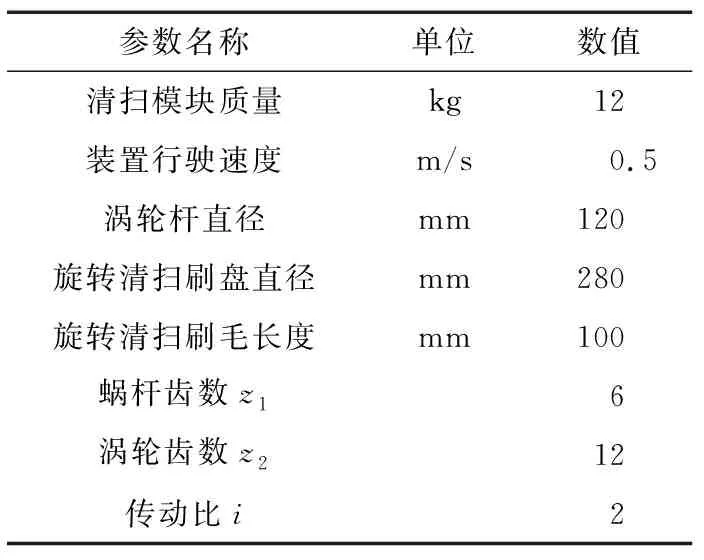

表1 清扫模块相关参数

1. 旋转清扫刷 2. 蜗轮蜗杆 3. 除尘旋转刷

2.2 传送模块

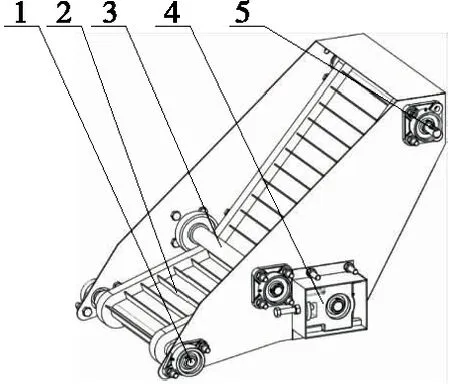

传送模块主要由一套波纹挡边带机构组成,目的是收集清扫所得粮粒并将其传送到收集模块中,其结构如图3所示。对于大多数的清扫装置,目前被广泛使用的是气力式传送方式,但其存在动力消耗大,磨损严重等问题且对物料破坏性强,不适合于粮仓散粮的清扫传送。试验采用波纹挡边带运送清扫后的散粮,其由基带、波纹状挡边和横隔板3部分组成。波纹挡边带具有传送速度合适、效率高、能耗低的优点,且适合小型清扫装置的装载,对散粮物料的运输契合度较高,鉴于小颗粒的散粮与传送带的摩擦力较小,故设置一定高度的横隔板来帮助运送物料。基带是输送机的牵引元件,承受张力,支撑输送带时,要求基带横向有足够的强度,在基带芯体的横向加入加强层,在纵向保持了挠度,使输送带能够通过转向和凹凸的弯曲。采用波纹挡边带使传送带经过转向和凹凸弧段时,挡边不受过大的附加拉、压应力,且能自由伸缩。横隔板能够保证物料不向下滑动。传送模块设计有张紧装置,保证波纹挡边带的可靠运行。

1. 接粮轴 2. 波纹挡边带 3. 转向轴 4. 张紧装置 5. 主传动轴

设置装置的作业宽度为1 000 mm,清扫物料的高度约为10 mm,前进速度0.5 m/s,则1 s内收集物料的体积:

v=0.5×1 000×10×100=5×105mm2。

波纹挡边带的横隔板高度为15 mm,每个横隔板间隔宽度为35 mm,有效接粮宽度为220 mm,故1节波纹挡边可传送的物料体积:

v′=220×15×35×1/2=57 750 mm2。

则每秒至少需要波纹挡边节数:i=v/v′≈9。

已知每个横隔板间隔宽度为35 mm,所以每秒波纹挡边带传送距离为315 mm。

主传动轴的直径d=28 mm,则周长约为88 mm,主传动轴的转速n=240 r/min,所以每秒主传动轴带动波纹挡边带前进距离为352 mm,大于所需波纹挡边带速度,所以合理。

2.3 收集模块

收集模块主要有收集物料和自动卸料两大功能,其结构如图4所示。由波纹挡边带输送过来的物料最终将落入尾部的收粮盒中,随着装置的向前移动,物料将产生堆积。当物料达到所设定最大物料接收量时,收粮盒的传感器会收到信号,整个装置随即停止前进,控制传送模块电机停转使之停止输送。同时控制收粮盒末端的电动推杆抬起,使挡板向上抬升。收粮盒近似锥形,全部物料将从预留孔洞排出。由于物料堆积会阻碍物料的流出,所以收粮盒距离地面有一定的高度,保证了物料能够全部流出。当物料全部流出后,控制装置将控制电动推杆下移,挡板重新遮住预留孔洞。同时控制电动机继续工作,进行清扫收集任务。为减少工作量,事先在粮仓中设置卸粮地点,当收集散粮装满收粮盒后,装置自动识别所处位置,继而将粮食卸在指定地点。收粮盒的满载容量为30 kg。

1. 收粮盒 2. 电动推杆

2.4 行走模块

行走模块是由主体两侧的两个电机轮所带动,轮中设置电机提供动力,与传统的动力方式相比其能耗更低。两侧的电机轮相互独立,可由控制系统分别控制产生相对速度,通过速度差进行转向。而装置后端的万向轮主要负责支撑装置以及协助转向,进而使装置的清扫范围覆盖全部粮仓。目前整体装置采用西门子PLC进行控制,通过触摸板控制两个电机轮的速度差完成转向和前进动作,人工只需要简单的远程操作控制就能完成平房仓余粮的清扫工作。

3 高效清扫收集装置关键部件仿真分析

3.1 仿真参数

根据设计要求,除清扫模块外,其余模块的主要零部件均采用45#钢为材料进行加工制造。

3.2 重要构件的仿真分析

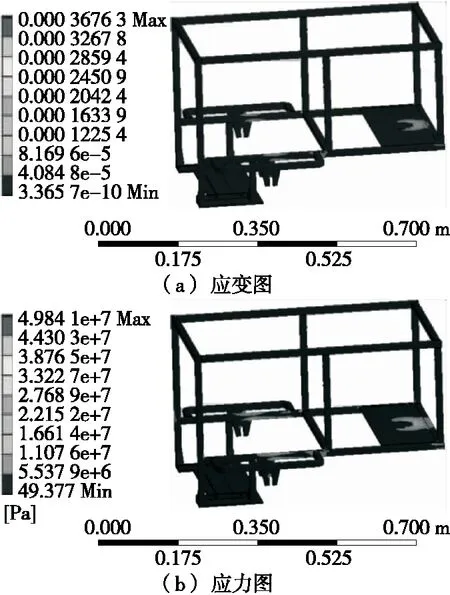

清扫装置的绝大部分重量都集中在除清扫模块外的后半部分,并且传送模块和收集模块均固定在机架上,机架承受了较大的压力。主传动轴是传送模块最重要的构件,为整个传送模块提供动力传递。为保证装置实现可靠运行,对清扫搜集装置的核心零部件整体机架和主传动轴分别进行计算分析。运用SolidWorks进行三维建模,建立机架和主传动轴的三维模型如图5所示。

图5 机架和主传动轴的三维模型

3.2.1 整体机架 机架是焊接而成的,根据与波纹挡边带提升装置的连接关系和收粮盒最大承重数据,该机架承受竖直方向的压力,故将该机架的下表面加以固定并施加载荷。根据机架的受力分析,载荷施加在该机架的上表面,方向竖直向下。材料许用弯曲应力为[σ]=70 MPa。由图6可知,整体机架的最大应力为49.8 MPa,最大载荷小于材料屈服应力,符合设计要求。

图6 整体机架的应变和应力图

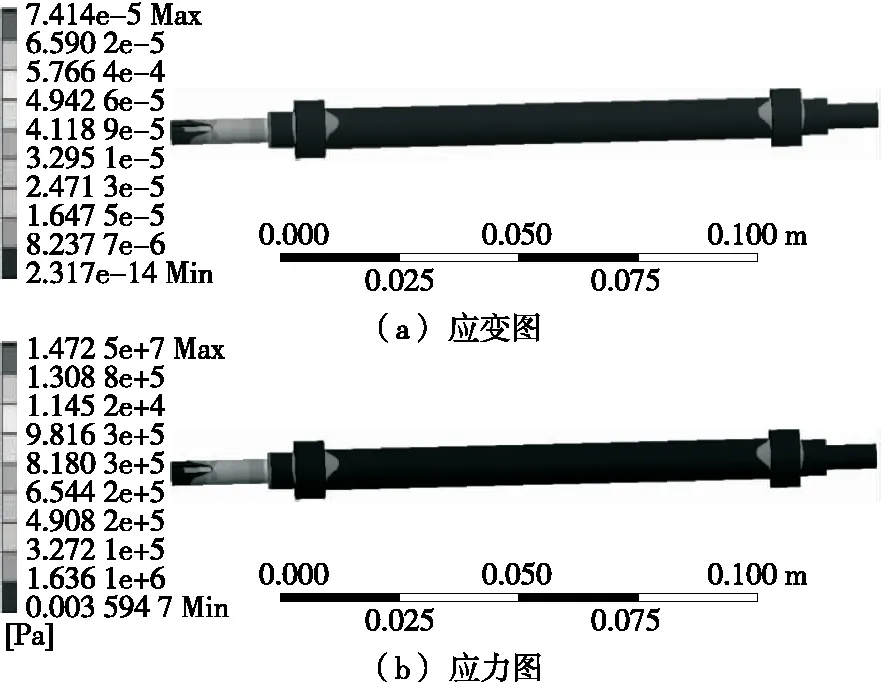

3.2.2 主传动轴 波纹挡边带及轴自重为20 kg,总支反力F=200 N。由平衡条件知,各轴承处的支反力为FN1=FN2=100 N,竖直向上。由弯曲特点知,中间处的弯曲变形最大,故中间截面产生的弯矩最大。

带动主传动轴的电机额定功率为p=120 W,传动效率为η1=0.96,主传动轴转速n=240 r/min,则

p1=p×η1=120×0.96=115.2 W,

传动轴所受扭矩大小T1=9 950p1/η1=9 950×0.115 2/240=4.584 N/m。

由图7可知,工作最大应力为14.7 MPa,小于其材料许用弯曲应力,符合设计要求。

图7 主传动轴的应变和应力图

4 装置实际效果分析

根据所设计的技术要求制造出装置实物进行试验。装置前端清扫部分的动力由轮子与地面摩擦力提供,由于装置的工作环境主要在粮仓附近,工作路面多为坡度很小的平坦混凝土路面[9],摩擦力较为稳定,可保证前端清扫部分的清扫效果。利用与地面的摩擦力,试验装置不耗电、不用油,在节能环保的同时,因其结构简单,故障率低,方便工人使用和维护,并且该装置不会对粮食造成污染,确保粮食安全。验证实验表明,正常工作条件下,一次清扫能收集地面余粮的90%,同一位置进行二次清扫可达到收集余粮的99%,清扫效率极高,减少了粮仓内粮粒的损失。装置满载容量为30 kg,能够自动清扫和装卸,可以缩短50%的清扫时间,降低粮仓维护的人工成本,间接地提高了粮仓的经济效益。

5 结论

基于高效自动化设计思想设计了一种平房仓仓底余粮清扫收集装置。该装置主要通过清扫模块、传送模块、收集模块和行走模块之间的相互协作完成清扫任务。验证实验表明,该清扫装置解决了传统方式需要的大量人力和效率低下的难题,完成了余粮清扫的机械化,利于粮仓大型化和规模化。目前该清扫装置已基本实现自动化,以此为基础在后续的升级改进中逐步实现智能化和无人化的清扫过程。