重型汽车的传动轴设计探讨

程秀华,李焕

(陕西重型汽车有限公司,陕西 西安 710200)

重型汽车的传动轴设计探讨

程秀华,李焕

(陕西重型汽车有限公司,陕西 西安 710200)

在汽车上,万向传动装置由万向节、传动轴和支承装置组成。它用于不同轴心的两轴间或工作过程中相对位置不断改变的两根轴之间的动力传递。本文主要对重型汽车的传动轴从长度确定、设计计算等几个方面进行了探讨。

传动轴;传动轴长度;传动轴当量夹角

CLC NO.:U463.216Document Code:AArticle ID:1671-7988(2014)07-36-03

前言

在汽车上,万向传动装置由万向节、传动轴和支承装置组成。它用于不同轴心的两轴间或工作过程中相对位置不断改变的两根轴之间的动力传递。前置发动机后轮驱动的汽车在行驶过程中,由于悬架的不断变化,因此它们之间需要用可伸缩的万向传动轴联接。这时当联接的距离较近时,常采用两个万向节和一根可伸缩的传动轴;当距离较远时,常将传动轴分成两根或三根,用三个或四个万向节,且后面一根传动轴可伸缩,中间传动轴应有支承。万向节所联的两轴之间的夹角,对一般载货汽车不应超过15°~20°,对于4×4越野汽车(特别是短轴距越野车)和6×4 驱动的中、后桥之间的传动轴,最大夹角达30°~35°。设计时应使汽车满载静止时十字轴万向节的工作角度不大于3°~5°,特殊场合不超过8°。在一些越野汽车上,由于整车布置困难,前桥传动轴夹角也不宜超过12°。

表1 十字轴万向节夹角α的允许范围

汽车万向传动装置应满足如下基本要求:

(1)联接的两轴相对位置在预计范围内变动时能可靠地传递扭矩;

(2)所联接的两轴尽可能等速旋转,由于两轴之间存在的夹角而产生的附加载荷、振动和噪声降到许可范围内;

(3)传动效率高,寿命长,结构简单,制造维修方便。

1、传动轴的结构形式

传动轴由十字轴滚针轴承总成、轴管、万向节叉及滑动花键等部件组成(见图1)。对于长轴距汽车的分段传动轴,还需要有中间支承(见图2)。

2、传动轴的设计

2.1 传动轴扭矩的选用

根据以下公式来选用不同屈服扭矩的传动轴:

式中:T——传动轴计算扭矩,N·m;

Temax——发动机的最大扭矩,N·m;

ig1、ig2——变速器的一档传动比和分动器的

低档传动比;

Kd——动载系数,取1.5;

MS——传动轴屈服扭矩,N·m。

2.2 传动轴长度的确定

2.2.1 多根传动轴传动时各传动轴长度的确定

对于多根传动轴传动,设计原则是与驱动桥或分动器相联的传动轴为长度可变化的伸缩传动轴(带两个万向节),其余传动轴为中间传动轴(带中间支承,带一个万向节,且长度不可变)。对于中间传动轴与变速器输出轴或中间传动轴之间的夹角,不能大于3°;对于伸缩传动轴两端的夹角,满载时不能大于5°,特殊情况下不能大于8°。设计时在传动轴最高转速<0.7 倍传动轴临界转速的前提下,尽可能选用较长的伸缩传动轴,以减小伸缩传动轴两端的夹角。

L1-飞轮壳后端面到A 点距离;L2-变速器离合器壳安装面到输出法兰面距离;

L3、L6、L8-传动轴十字轴中心到传动轴法兰面距离;

L10-汽车满载时车桥中心线到车架纵梁上翼面距离。α 1-第1 传动轴与变速器输出轴夹角;

α2-第2 传动轴与第1传动轴夹角;

通过图3所示,根据车架上横梁的位置,在尽可能选用较长伸缩传动轴的设计原则下,选择合适的横梁来安装支承角板,支承角板的下部与中间传动轴的中间支承相联。为了避免传动轴及支承角板品种过多,安装支承角板的横梁在车架上的安装位置尽可能统一,安装支承角板的横梁种类也要尽可能少。确定支承角板的前后安装位置后,通过调节支承角板的高度来调整角度α1、α2、α3,在满足α1≤3°、α2≤5°、α3≤5°(特殊情况下α2、α3≤8°)及与其它零部件的间隙不小于20mm 的前提下,使α1、α2、α3的值尽可能小。待传动轴夹角符合设计要求后,支承角板高度以及传动轴长度也就确定下来了。其中第1传动轴的长度(单位mm)为L3+L4,第2传动轴的最短长度(单位mm,伸缩量为110mm)为L6+L7+L8-(30~50),减去30~50mm 的原因是为了保证驱动桥前后摆动时传动轴不致顶死以及便于装配。

2.2.2单根传动轴传动时传动轴长度的确定

当变速器输出轴法兰面到驱动轴输入轴法兰面的距离L≤2170mm,就可以用一根传动轴传动,此时传动轴的最小长度(单位mm)为L-(30~50);对于中后驱动桥之间的传动轴,其最小长度(单位mm)为L' -(25~40),其中L为中间驱动桥输出轴法兰面到后驱动桥输入轴法兰面的距离。

2.2.3伸缩传动轴长度校核

汽车驱动桥在行驶过程中会发生上下跳动及前后移动,因此连接驱动桥的传动轴长度必须是可变的(也就是具有一定的伸缩量)。下面用一个4×2 牵引车传动轴跳动图来说明

伸缩传动轴长度的校核过程。由于驱动桥前后移动量很小(一般10mm 以内),因此在校核传动轴长度时驱动桥的前后移动可以忽略,就考虑驱动桥上下跳动时传动轴长度的变化。如图4所示,BC为汽车满载时传动轴位置,BC'为驱动桥向下跳动到最大极限位置时传动轴位置。为了简化计算,将BC作为传动轴的最短长度,BC'作为传动轴的最长长度,则BC'-BC为传动轴所需的伸缩量,该值一般为20~40mm。传动轴的设计最短长度为BC'-(30~50),取最短值,即传动轴设计最短长度为BC'-50;重型卡车伸缩传动轴的伸缩量绝大部分为110mm(在保证可靠传递设计扭矩的前提下,伸缩量越大越好,以适应不同长度的变速器,但过大的伸缩量会增加成本及缩短传动轴寿命),则该车型的传动轴设计长度变化范围为BC'-50~BC'+60,传动轴实际长度变化范围为BC'~BC' +40,实际长度变化在设计长度变化范围之内,传动轴设计长度符合该车型的要求。其它车型伸缩传动轴长度校核也是按上述方法进行,即通过作图法进行校核。

2.2.4 传动轴当量夹角的计算

传动轴当量夹角计算公式如下:

其中θ —当量夹角;

线辣椒可受菟丝子寄生危害。枝条被寄生物缠绕而生缢痕,生育不良,由于菟丝子生长迅速而繁茂,极易把整个辣椒田覆盖,严重时辣椒植株嫩稍和全株枯死。

θi—第i 个万向节两轴线夹角(i=1,2,3…n),i 为奇数时夹角符号为“+”,偶数时夹角符号为“-”。

以图3来举例说明传动轴当量夹角的计算。

图3所示车型满载时的传动轴当量夹角为

要确保传动轴当量夹角θ ≤3°,才能避免传动轴系统的震动。

3、传动轴的设计计算

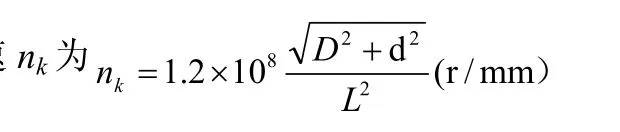

3.1 传动轴总成的临界转速

在确定传动轴轴管尺寸和总成长度时,必须保证传动轴有足够的强度和足够高的临界转速,以便传动轴在低速大扭矩和高速行驶时都能正常可靠地工作。

实际生产的传动轴不可能绝对平衡,高速转动时,传动轴质量偏心产生的离心力吸引起传动轴的弯曲振动。当传动轴的转速等于它自身的弯曲振动固有频率时,便发生共振,振幅急剧增加,甚至使传动轴弯曲折断,此时的转速称为传动轴的临界转速。

式中:D、d——传动轴的外径和内径,mm

L——传动轴的支承长度,取两万向节的中心距,mm

由于计算临界转速的公式是近似的,另外,传动轴使用中的磨损,平衡的破坏等,都会使传动轴的临界转速下降。因此,设计传动轴时,为安全起见,要使传动轴的最高工作转速小于0.7nk。

3.2 传动轴轴管

传动轴轴管主要用来传递扭矩,高速旋转的传动轴要求轴管质量分布均匀,易于动平衡,因此通常采用20号低碳钢板卷制的电焊钢管。随着金属材料的发展,目前又有强度更高的电焊钢管可供选用。

传动轴轴管的断面尺寸除保证有足够高的临界转速外,还应保证有足够的扭转强度。轴管扭转应力τ

式中:D,d——轴管外径和内径,mm;

T——传动轴计算扭矩,N·mm;

按照上式计算得出的传动轴扭转应力τ不应大于300MPa。

4、传动轴总成的技术要求

(1)传动轴总成必须通过动平衡,许用不平衡量不应低于GB/T 9239-1988 中规定的G40平衡品质等级要求。

(2)在传动轴轴管上任意一点测量的最大跳动应在0.30mm~0.80mm,上限适合于转速高、长度大的传动轴。

(3)传动轴两端万向节叉的轴承孔中心线应位于同一平面,允许的偏差不大于1°。

(4)万向节实际最大转角不得大于设计转角。

(5)检查轴管与焊接叉、花毽轴焊缝的焊接强度时,检验扭矩不小于传动轴总成的屈服扭矩。

传动轴主要是在汽车传动系统中对动力进行传递,保证整车能正常行驶。本文主要是对传动轴的初步设计进行探讨。

[1] 吉林工业大学汽车教研室.《汽车设计》.机械工业出版社.1983.

[2]《汽车工程手册》编辑委员会.《汽车工程手册·设计篇》.人民交通出版社2001.

[3] 陈家瑞.《汽车构造》.机械工业出版社.2008.

[4] 王霄峰. 《汽车底盘设计》.清华大学出版社.2010.

Research on the drive shaft design for heavy-duty vehicle

Cheng Xiuhua, Li Huan

(Shaanxi Heavy Duty Automobile Co., Ltd., Shaanxi Xi’an 710200)

Universal driving device contain of universal joint,drive shaft and supporting device on the vehicle. It is used for transfer power between twin-shaft at the different axle center or between variable twin-shaft on relative position during working.this paper describes the research of drive shaft about determination of length,calculation of design for heavy-duty vehicle.

drive shaft;drive shaft length;equivalent angle of drive shaft

U463.216

A

1671-7988(2014)07-36-03

程秀华,工程师,就职于陕西重型汽车有限公司,主要从事整车设计。