石墨烯/硅橡胶复合材料的研究进展

胡泽政,孟凡涛,魏春城,段旭晨,李占冲,刘哲坤,穆清林

(山东理工大学 材料科学与工程学院 山东省高校先进复合材料重点实验室,山东 淄博 255049)

硅橡胶是以Si—O—Si键为主链,以有机基团为侧链的兼有无机和有机性质的弹性聚合物,因其独有的高弹性、耐高低温、耐老化和生物相容性等而被广泛应用于航空航天、化工、医疗等重要领域[1]。由于分子链相互作用力弱,难以产生自由移动的电子,且在高温下会发生老化分解,硅橡胶强度较低,几乎不导电,未经补强的硅橡胶抗拉强度仅为0.3 MPa, 普通硅橡胶材料只能在260 ℃内安全使用[2],应用价值有限。随着空间探索的不断深入,对硅橡胶材料性能要求逐渐苛刻,需要其在300 ℃甚至更高的温度下工作,并具有良好的防电磁干扰能力[3],普通的硅橡胶材料性能不足的问题日益突出。

为了克服硅橡胶在强度、导电性能上的缺陷,进一步提高耐高温性能,众多科研人员将多种石墨烯掺杂到其中。石墨烯作为新型的纳米二维蜂窝状碳基材料,比传统填料具有更高的比表面积、强度、导热和导电性能[4]。但由于石墨烯的高比表面积、高稳定性以及强范德华力,石墨烯容易在硅橡胶中团聚[5],这给石墨烯/硅橡胶复合材料的制备和研究带来了巨大的困难。通过石墨烯改性以及采用有效的复合方法可以解决石墨烯分布不均的问题,激发复合材料在性能上的潜力。本文介绍了石墨烯改性、石墨烯/硅橡胶复合材料制备方法及其性能的研究进展。

1 石墨烯的改性

未经改性的石墨烯表面结构比较规整容易发生聚集,为了在硅橡胶中形成良好的分散体系,石墨烯改性是十分重要的。目前,石墨烯的改性根据作用原理可分为:共价键改性和非共价键改性[5]。

1.1 共价键改性

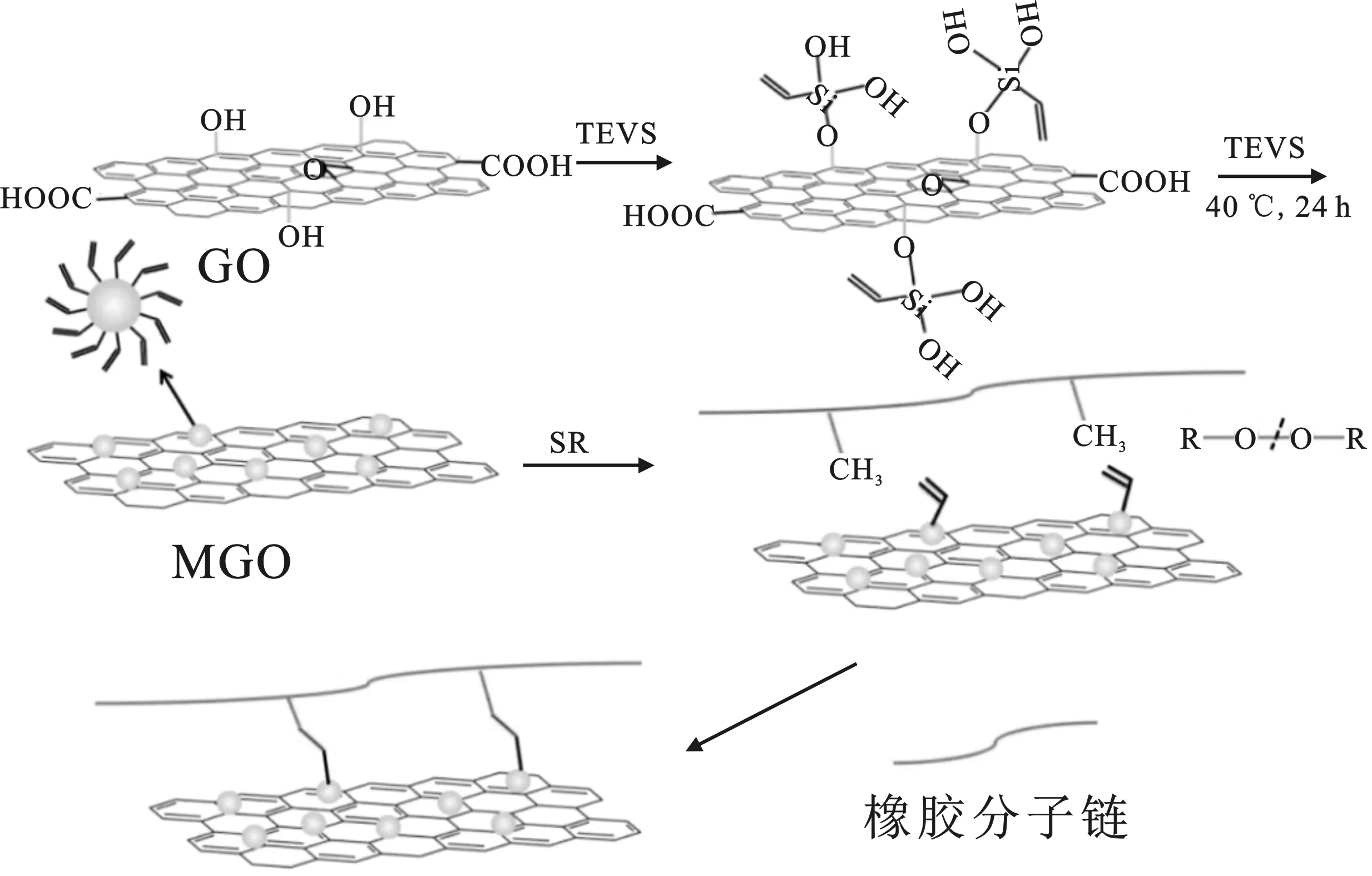

石墨烯的共价键改性是根据石墨烯表面部位的活性官能团和其他官能团形成共价键来实现功能化改性[6]。Ge Tiejun等[7]采用二环己基甲烷-4,4’-二异氰酸酯(HMDI)共价键修饰氧化石墨烯(GO),通过测试发现改性氧化石墨烯(FGO)在硅橡胶中的分散性良好,且FGO上氰酸根基团参与了交联反应与基体的结合性更强,复合材料的力学性能,热导率以及高温稳定性都得到了改善。Zhang Zhen等[8]用三乙氧基乙烯基硅烷(TEVS)对GO进行改性,制备有机硅纳米粒子修饰的氧化石墨烯(MGO),纳米粒子一侧的羟基与GO表面结合,另一侧的双键与聚硅氧烷的甲基反应,抑制了MGO的自我团聚并增强了与硅橡胶的界面相互作用,石墨烯的改性以及与硅橡胶结合过程见图1。

图1 石墨烯的改性以及石墨烯与 硅橡胶分子链的结合过程[8]Fig.1 Modification of graphene and binding process of graphene with silicone rubber chain[8]

Tian Limei等[9]采用γ-氨丙基三乙氧基硅烷(KH550)共价键改性石墨烯微片(GPL),改性的GPL分散性良好在硅胶断面中形成褶皱结构和定向网络,当GPL的含量达到0.67%时,只有少量的团聚现象出现。石墨烯共价键改性形成了稳定的结合键不仅有利于其在硅橡胶中的分散,而且可以促进其与硅胶基体的相容性,是目前提高改性石墨烯在硅橡胶中分散性的主流方法。

1.2 非共价键改性

非共价键改性是通过物理吸附或聚合物包覆对石墨烯表面进行修饰,在保持石墨烯原有结构的同时,还提高了石墨烯的分散性[6]。王明路等[10]采用静电自组装的方式将GO包裹在聚二烯丙基二甲基氯化铵(PDDA)改性的SiO2上,合成了SiO2-PDDA-GO核-壳杂化粒子,使石墨烯不易聚集,并且制备了GO杂化粒子/硅橡胶复合材料。非共价键改性没有形成稳定的共价键,石墨烯与改性分子作用力相对较弱,在掺杂到硅胶的过程中,分散效果较差[11],采用此方法来提高石墨烯与硅橡胶相容性的研究相对较少。

2 石墨烯/硅橡胶复合材料的制备方法

选用合理的制备方法可以促使石墨烯在硅胶基体中达到纳米级分散,并制备高性能复合材料。目前,人们主要选用溶液共混法和直接共混法制备石墨烯/硅橡胶复合材料。

2.1 溶液共混法

溶液共混法是将硅胶基体与石墨烯分散于特定的溶剂中,通过超声、搅拌等方法促使两者充分混合,然后从溶剂中分离[12],常用的溶剂有四氢呋喃、环己烷、无水乙醇、石油醚等。Gui Wang等[13]在超声波辅助下分别配制石墨烯和硅生胶的环己烷分散液,并将两种分散液均匀混合,经去除溶剂、脱气、添加固化剂、模压成型等过程制备0.35 mm厚的石墨烯/硅橡胶复合薄片,随后将其和不含石墨烯的硅胶片进行热压制备了具有三明治结构的石墨烯/硅橡胶复合材料,在电磁干扰屏蔽材料领域有重要的应用。刘聪等[14]采用超声仪和行星搅拌仪配制石墨烯-无水乙醇混合液,再依次加入加成型双组分硅橡胶B组分(HY-F662B)、KH550以及相应比例的A组分(HY-F662A)并不断搅拌,然后将所得物装模、干燥固化,得到石墨烯掺杂硅橡胶发泡复合介电材料。通过溶液共混法也可以将石墨烯和其他填料共同掺杂到硅橡胶中,制备多元复合材料。Ruijie Han等[15]采用THF为溶剂将石墨烯、氧化铈(CeO2)和硅生胶共混,形成均匀的悬浮液,并在烘箱中将溶剂挥发,随后加入固化剂,经过加温加压硫化,制备高性能CeO2/石墨烯/苯基硅橡胶复合材料。

溶液共混法的分散效果好,但仍然存在着溶剂消耗量大、产业化难度高、污染环境等问题,并且在除去溶剂的过程中,难以避免少量的石墨烯发生聚集,从而影响复合材料的性能。

2.2 直接共混法

直接共混法不采用溶剂分散,石墨烯通过特定的工艺与液态或固态硅胶基体直接复合[12],以剪切、振荡、撞击等强大的物理作用打破石墨烯片与片的自我团聚倾向,获得较均匀的复合材料。若硅生胶呈液态,常常采用高速搅拌分散机、高剪切分散乳化机、超声波分散仪等在较高的转速或功率下将石墨烯聚集体打散,达到良好的固液分散效果。L Valentini 等[16]采用高速搅拌分散机将石墨烯跟液体硅橡胶直接混合,转速为500 r/h,并加入催化剂,然后将得到的液态共混物灌入硅胶模具中,室温下固化18~20 h,即制备出可自我修复的硅胶复合材料。董建等[17]将0.5份经过还原的石墨烯直接加入到100份的α,ω-羟基聚二甲基硅氧烷(PDMS) 中,配合高剪切分散乳化机使石墨烯在PDMS中分散均匀,研究发现硅胶复合材料的强度有较为明显的提升。

若硅生胶呈固态,需采用开炼机、密炼机、捏合机等设备对硅生胶和石墨烯进行加工。Weili Wu等[18]采用杨树叶为原料,KH550为改性剂制备改性石墨烯(FGP),将FGP以及其他配合剂通过开炼机直接混入甲基乙烯基硅橡胶(MVQ)中,通过多段硫化制备FGP/硅橡胶复合材料,发现添加0.1份的FGP时复合材料的机械性能最优。刘洋等[19]依次将硅生胶、白炭黑、含氢聚硅氧烷、石墨烯和铂催化剂加入到捏合机中,真空度为-0.09 MPa,温度保持在100~150 ℃,然后经过室温或高温固化,得到导热导电性能卓越的石墨烯/硅橡胶电子封装复合材料。Yingze Song等[20]首先将MVQ、石墨烯纳米片(GNPs)和羟基硅油投入密炼机中混合20 min,再配合高速混合搅拌机使混炼胶充分混合,随后加入硫化剂过氧化苯甲酰(BPO),经一段硫化、二段硫化制备GNPs/硅橡胶复合材料。

直接共混法将石墨烯与硅橡胶直接混合,节省了溶剂成本,是环境友好的石墨烯/硅橡胶复合材料加工方式,ChunYu Chen、Tian Chen、马丹丹等均通过此方法来制备石墨烯分散良好的硅橡胶复合材料[21-23]。

3 石墨烯对硅橡胶性能的影响

高度分散的石墨烯可以弥补硅橡胶在性能上的缺点,即使非常低的含量也可以增强硅橡胶的机械性能、热性能以及导电性能。

3.1 机械性能

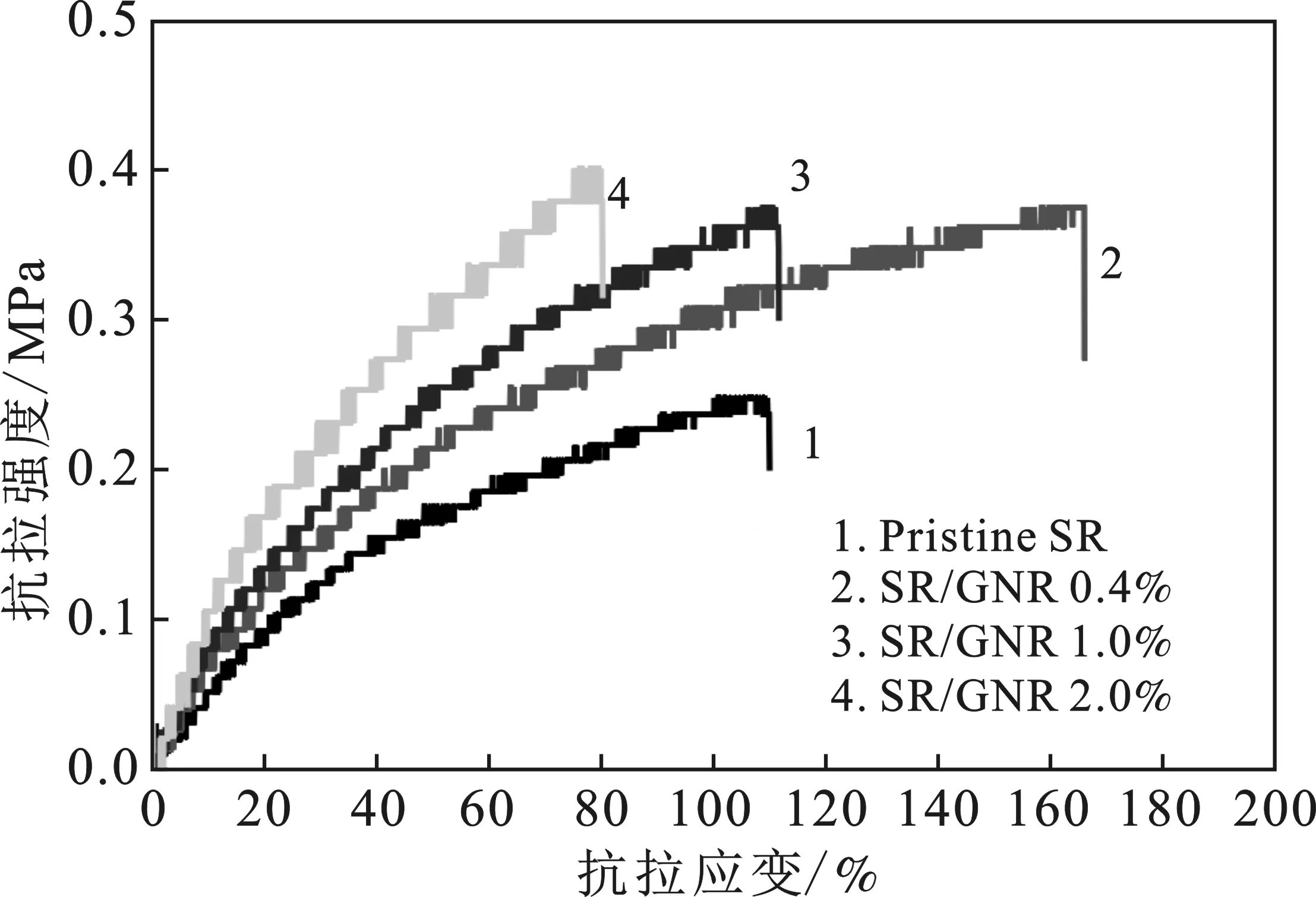

由于特殊的二维结构和极大的比表面积,少量分散良好的石墨烯可以有效地传递应力,促进复合材料的快速弹性恢复,从而减小外力对材料的影响,抑制了材料的严重变形或损坏,提高复合材料的机械性能[20]。Lu Gan等[24]通过酸处理碳纳米管获得了石墨烯纳米带(GNR)并将其均匀的掺杂到硅橡胶(SR)中,发现含有0.4%GNR时,断裂伸长率提升了64%,当掺杂量达到2.0%时,抗拉强度增加了67%,复合材料的应力应变曲线见图2。Zhong Zheng等[25]发现在添加2.0%石墨烯时,石墨烯/硅橡胶复合材料的抗拉强度、撕裂强度和断裂伸长率分别较未填充硅橡胶材料提高了32.8%,23.5%和21.1%,含0.75%石墨烯硅胶材料的摩擦系数和磨耗损失比原试件低50.6%和72.8%。

图2 不同GNR含量的复合材料应力应变曲线[24]Fig.2 Stress-strain curves of composites with different GNR contents[24]

当复合体系中石墨烯含量过高时也会分散不良发生团聚,容易产生缺陷和应力集中,对材料的性能产生不利的影响。Weili Wu等[18]研究发现随着KH550改性石墨烯添加量的增加,硅胶试样的硬度不断上升,耐磨性能先改善后恶化,硅胶试样的抗拉强度、断裂伸长率均先上升在0.1份时达到最值,然后逐渐下降。不同的工艺对复合材料性能的影响不同,改善加工工艺可进一步提高复合材料性能。Hui Xu等[26]研究发现将溶液共混得到的预混溶液再进行球磨分散后,得到的复合材料的抗拉强度会随着石墨烯掺杂量的增多呈线性提高,并且经过球磨处理后试样的抗蠕变和弹性恢复性能优于其他工艺方法的试样。

3.2 热性能

石墨烯的均匀掺杂可以在聚合物中构成较高效的导热网络,提高基体的导热性能。Tian Chen等[22]研究了改性还原氧化石墨烯(g-RGO)对硅橡胶导热系数的影响,发现加入2% g-RGO后,复合材料导热系数明显上升,是不添加石墨烯材料的6.2倍。原因是FGO的表面功能化改善了在硅胶基体中的分布,形成了更多的热传递链,热传递链有利于声子的传递,从而促进复合材料能量的传递。

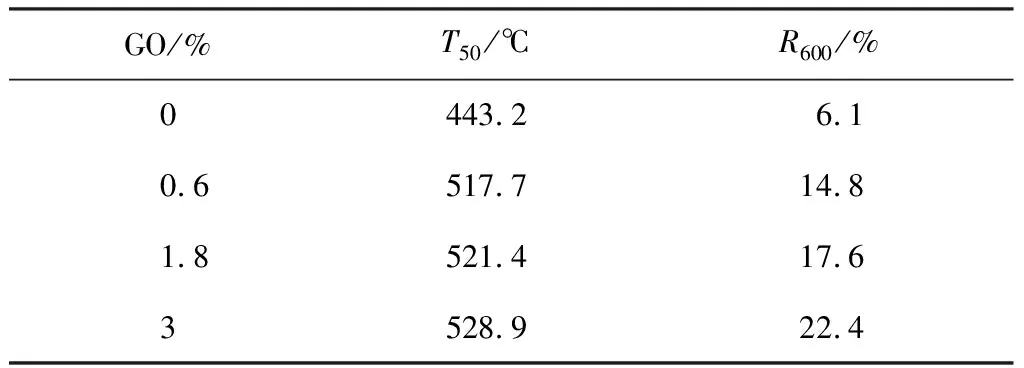

改善复合材料中石墨烯的分散性可以有效的限制硅橡胶分子骨架的运动,阻碍降解产物的形成,从而减缓热降解过程,增强热稳定性。Wang Xinlong等[27]研究了GO/硅橡胶复合材料在高温空气气氛中的质量损失,发现当含有3%的GO时,复合材料失重50%的温度(T50)和600 ℃下的残余量(R600)相比于不含GO的硅橡胶材料提高了85.7 ℃和16.3%,GO添加量对T50和R600的影响见表1。Song Yingze等[20]分析了GNPs对MVQ复合材料热稳定性的影响,发现随着GNPs掺杂量增多,失重5%的温度(T5)可提高到392.67 ℃,650 ℃下的残余量(R650)在6份时达到最大值29.8%。

表1 不同GNPs含量MVQ的TGA数据[27]Table 1 TGA data of the MVQ filled with various contents of GNPs[27]

3.3 电性能

伴随着飞行器以及电子技术的发展,电子干扰现象尤为严重,需要导电性能优异的硅胶材料隔离飞行装置中的电子器件。石墨烯具有超高电子迁移率,对于石墨烯/硅橡胶复合材料的电性能研究代表了硅橡胶材料科学的新前沿。

石墨烯分散性良好时可以在纳米复合材料中形成贯穿的导电网络从而降低聚合物电阻,提高导电性能。Vineet Kumar等[28]研究两种室温硫化硅橡胶在掺杂少层石墨烯(FLG)后的电学性能,发现随着FLG含量的增多,硅橡胶的电阻均逐渐降低,在FLG的添加量分别为4份和6份时两种复合材料出现导电渗流现象。石墨烯与其他填料共混可进一步的增强体系导电性。吴志强等[29]通过溶液共混法制备RGO/纳米纤维素(CNF)/硅橡胶压阻复合材料,研究表明CNF的加入对RGO的分散性有益,当添加10%的RGO和3%的CNF时,电导率可达3.4×10-3S/cm,比不含GNF复合材料的电导率增加了4个数量级,并且复合材料展现了高灵敏度和优异的压阻性能。Agee Susan Kurian等[30]将石墨烯和炭黑以1∶1的比例共混到硅橡胶中,发现当石墨烯和炭黑达到2.08%时导电率明显提高可达到2.8×10-1S/cm,远超于只含石墨烯的材料。

4 展望

石墨烯/硅橡胶复合材料具有优异的力学、热学以及电学性能,在航空航天领域具有良好的应用前景。但随着人类空间探索的不断深入,硅橡胶密封器件需要在超高超低温交变的环境下工作,导电硅胶件需要有效的防止电磁干扰,增强通讯保密性。因此在改善石墨烯结构和掺杂方法的同时,将石墨烯、碳纳米管和氧化铈等其他功能填料共同添加到硅橡胶中,进一步提高材料的机械性能、耐热稳定性以及电性能是未来研究的重点,还需要学术工作者进行大量的研究。