一种接触式数控防差错技术

郭 辉,何多政,沈 勇,许锋国

(中航飞机起落架有限责任公司,陕西 汉中 723200)

随着飞机设计理念的转变提升,飞机起落架零件结构向整体化、复杂化方向发展,给起落架制造关键技术之一——数控加工技术提出了新的挑战:原材料毛坯成本高、工序流程复杂、加工周期长、报废损失大等,如起落架外筒、支柱毛坯成本100余万,近年已发生多起报废事故[1-2]。同时,航空产品的特点决定了公司属于典型的离散性制造企业,产品呈现种类多、小批量混线加工特点,加工过程隐藏着潜在质量隐患。对各类质量事故原因进行分析和统计可知,“程序调用错误”“刀具补偿错误”和“使用刀具错误”等是造成80%零件报废的主要原因[3]。消除错误的最好办法是采用防差错手段,从工艺设计阶段就考虑到可能出现的操作错误,并采用适当的方法进行预防,从源头防止错误和缺陷的发生,符合质量经济性原则。防错技术的理想状态是不制造缺陷,也是最主动、最经济、可预见并防止错误的有效控制措施。在加工前通过检测装置,如探头探测、传感器感应等消除缺陷的防错措施,一直是机械加工探究的一项课题。

1 接触式数控防差错

接触式数控防差错就是在零件加工前,借助防错装置,通过NC防错程序语句中的条件判断和机床报警,判断当前输入值、加工程序、刀具参数、工位状态等是否正确。其中NC防错程序语句是在防错NC程序中加入逻辑运算语句,实现图号判断、补偿值超差判断、工位状态判断等,并驱动刀具在防错装置周边运行设定的检测轨迹,依据轨迹中的切削状况(过切或偏离)和机床报警情况,判断加工前调用的切削刀具、坐标原点、坐标系的偏移补偿值、加工工位等是否正确。

1.1 防错装置

防错装置根据安装位置的不同,可分为夹具防错装置、工艺夹头防错装置和机床防错装置。考虑到刀具运行防错程序段过程中可能与防错装置发生碰撞,特将刀具与防错装置接触部位材质选为尼龙,进一步降低刀具冲击对机床精度的影响及其他潜在风险。

1.1.1 夹具防错装置

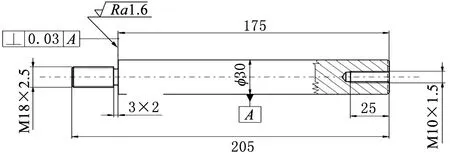

夹具防错装置设置在夹具底板开阔的位置上,由防错棒、防错棒座构成,为避免干涉,防错棒座一端通过螺纹与底板联接(见图1),另一端用于安装防错棒。防错装置与夹具采用螺纹联接方式,保证了各个部件良好的互换性。数控程序运行时,通过设置好的防错棒对刀具直径、刀具圆角、刀具Z值、程序原点进行再次效验。为保证防错棒座具有足够的强度,材料选用45钢,热处理至35~40 HRC,表面进行发蓝防护。

a)夹具防错棒座

b)防错装置图1 夹具防错棒座及防错装置示意图

1.1.2 工艺夹头防错装置

当数控加工零件无专用工装时,可在零件工艺夹头上设置防错装置,联接方式和夹具防错棒相同,用螺纹直接与零件工艺夹头联接。

1.1.3 机床防错装置

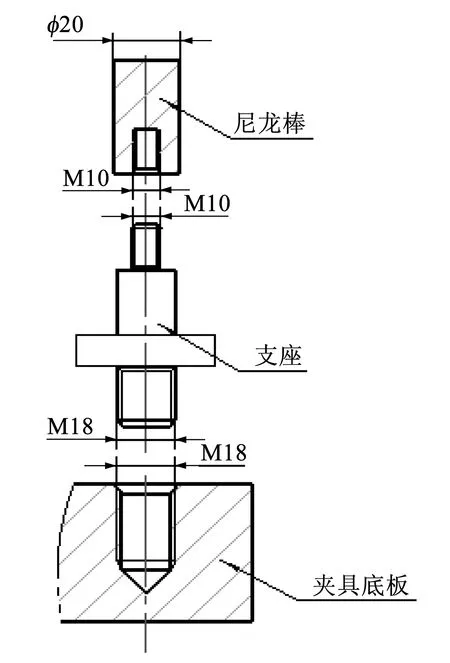

零件在加工时既没有专用工装又没有工艺夹头可用时,可在机床工作台上设置防错棒座。通过T型螺母压紧在机床工作台上即可,结构如图2所示,其高度根据需要进行设计制造。机床防错装置由尼龙防错棒和棒座两部分组成,尼龙防错棒与棒座通过螺纹联接(见图2b)。其中,机床防错棒座同样选用45钢,热处理至35~40 HRC,表面进行发蓝防护。

a)机床防错棒座

b)机床防错装置图2 机床防错棒座

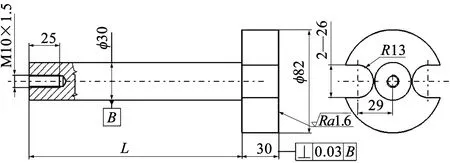

在机床工作台上联接的防错装置与前2种不同,前2种防错装置的位置是固定的,防错棒位置相对于零件原点是固定的。由于安装在机床上的防错装置每次加工零件的安装位置不固定,造成该类防错棒相对于零件原点位置不固定,因此在程序的编制上需引入变量,将防错棒位置坐标参数化,通过宏运算实现防错功能。3种防错装置均采用同一种尼龙防错棒(见图3)。

图3 尼龙防错棒

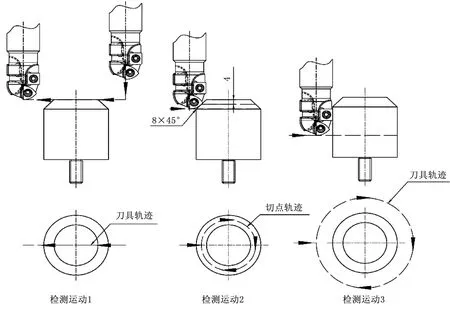

1.2 防错装置实现防差错的机理

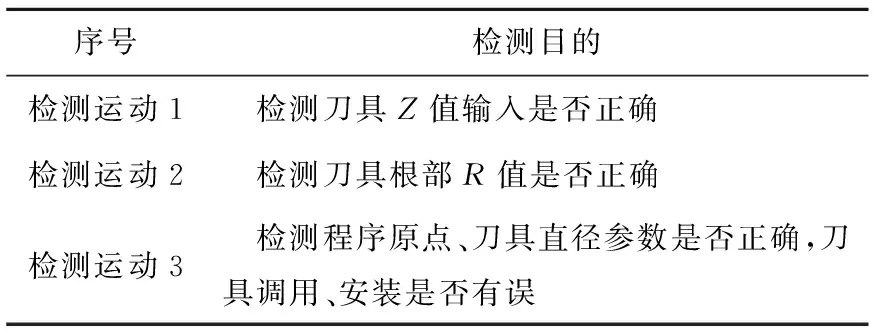

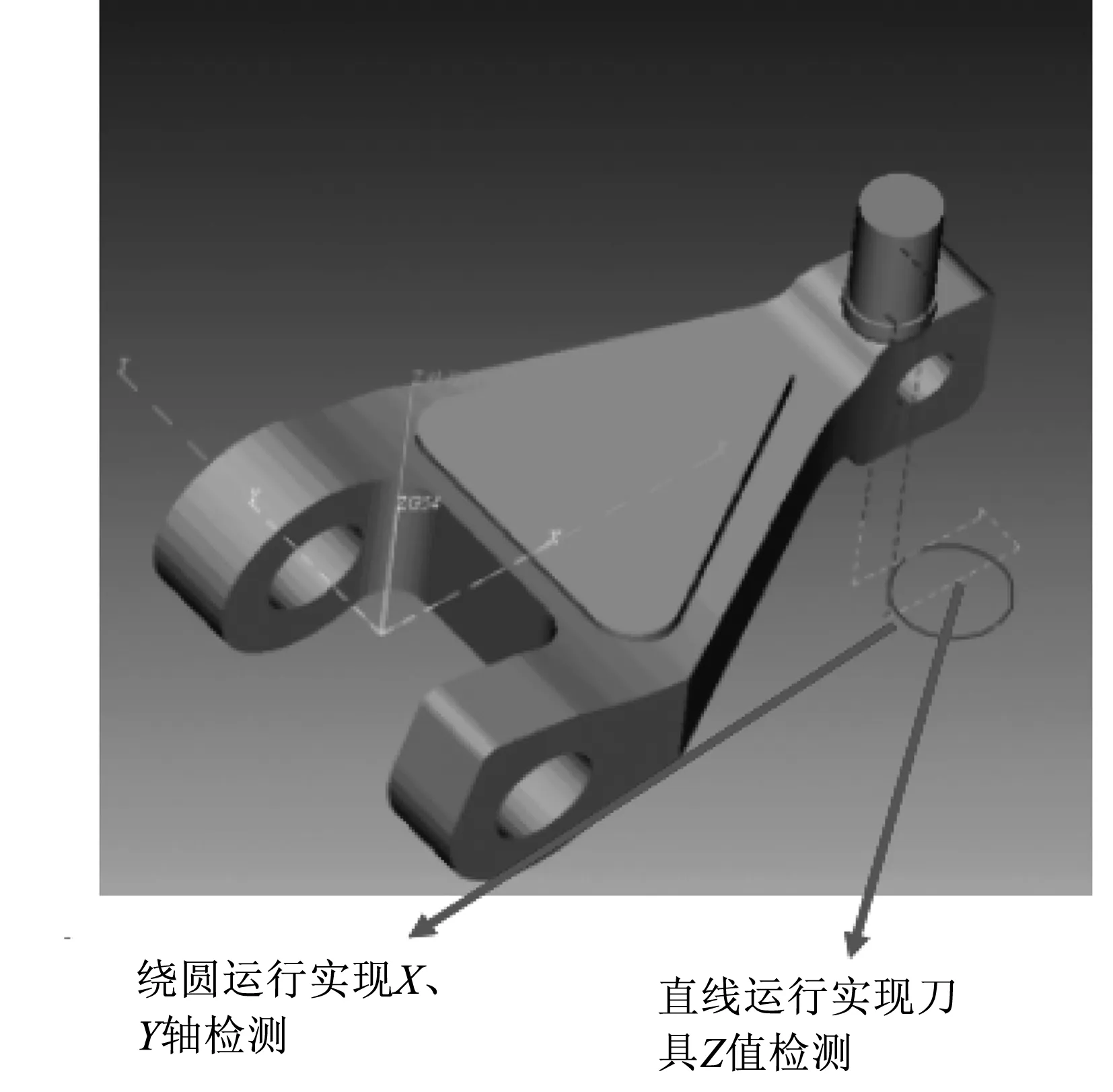

在零件加工前,预先运行一段防错检测程序,主要是对当前刀具Z值、刀具直径、刀尖R是否正确进行检测。图4所示为产品加工前,加工刀具在防错装置上的检测过程及轨迹,检测运动对应的效果见表1。数控防错程序一般由标准程序头、主程序、防错子程序组成(标准化后的防错程序以子程序的形式存入机床用户程序文件中,等待宏指令调用)。

图4 防错检测程序检测轨迹

表1 检测运动对应的效果

2 程序防差错

防错程序模块语句一般放在主程序中第一次Z轴定位(如:G90 G0 G54 Z300.)程序段之后,平移、旋转、镜像、比列、极坐标和快速定位X、Y轴之前,配合防错装置防差错可进一步避免人为因素造成的质量隐患。程序防差错可实现对称件的程序防错、多工位的程序防错、公用坐标值输入的程序防错、宏程序报警防错等。

数控防错应注意如下两点。

1)加工前确定正确的零件图号和加工工位,安装防错装置。

2)找正零件和防错棒中心的机械坐标值并将其输入坐标系中。其中防错棒Z轴坐标值为防错棒顶面相对于工件原点Z向的高差值(相对值)。当防错棒的顶面高于工件原点时,则Z值输入正值,反之为负。零件的程序原点输入到当前零件加工坐标系中,防错棒中心原点机械坐标值输入到G59坐标系中。

3 接触式数控防差错的应用案例

根据产品加工的需要,以及数控系统输入输出接口特点,在数控加工程序中不能直接体现的包括刀具和检测棒的参数、检测棒的位置信息、数控程序的工位特征信息。刀具参数(直径和刀尖)、检测棒参数和工位信息应由外部输入,并通过完善后置处理文件实现。

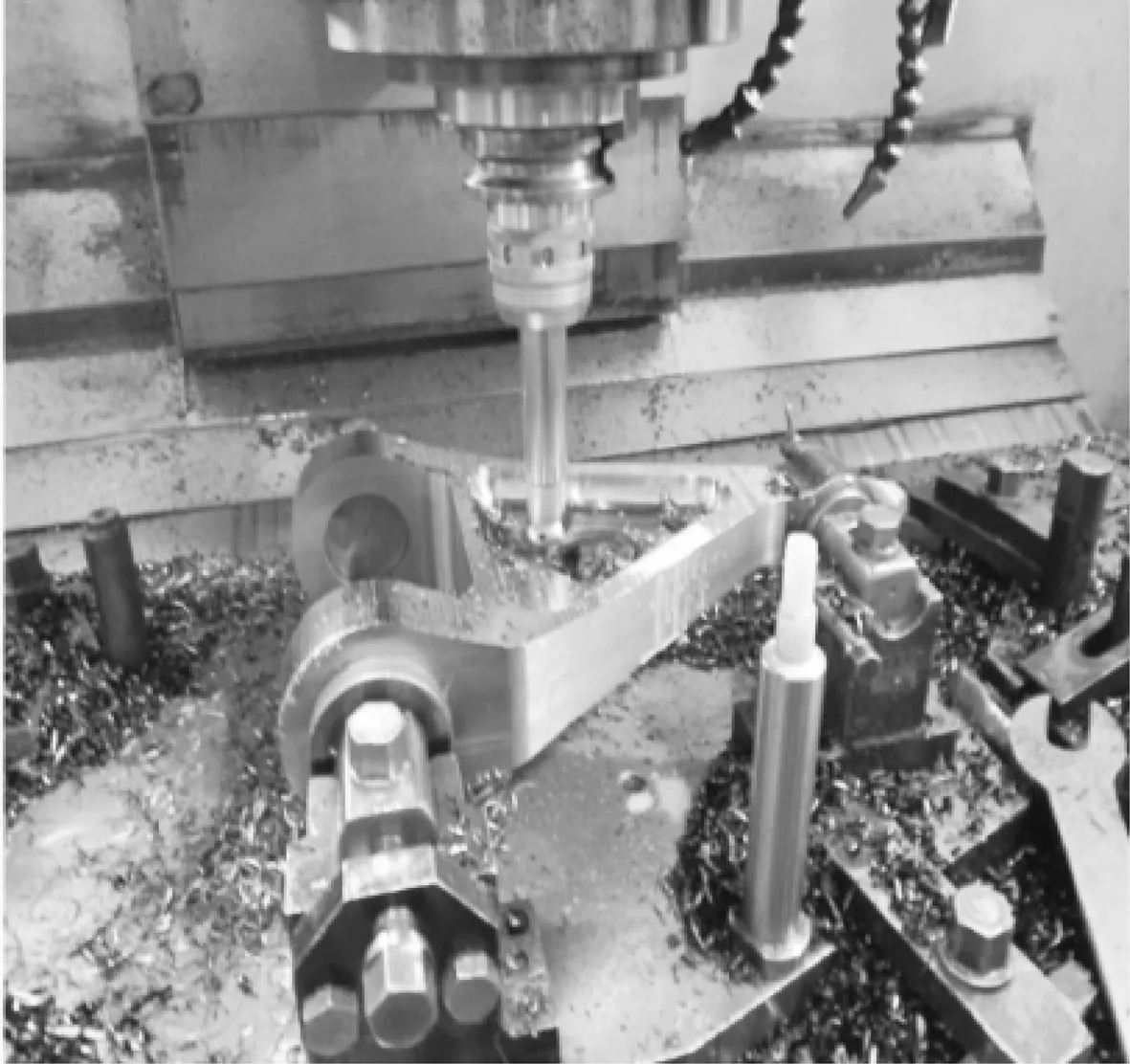

刀具参数包括刃口最大直径和刀尖参数。鉴于钻头、铰刀和镗刀的对刀方式,钻头刀尖参数按120°,铰刀和镗刀按90°赋值;检测棒的位置信息(X和Y原点)可选择某一固定坐标系去设定;程序组合按工位管理。同工位的程序指定相同的数值代码,并按增量从1、2、3…组合排列,对于使用夹具加工的,按加工顺序归类到工位。图5所示为某一工位状态下的刀轨仿真和真实加工情景。

a)带防错装置的刀轨仿真

b)采用机床防错装置的真实加工图5 防错刀轨

3.1 防错装置基于固定位置的防错程序

主要防错程序段:

S1500 M03

G00 Z998.

G01 X260. F1500

Y-172.

Z90. //刀具Z值检测

X220.

G03 X220. Y-172. I0. J-28. //X、Y轴检测

G01 X180.

Z150.

G00 X80. Y44.075

当数控程序运行完防错程序段时,若防错装置无过切、碰撞等现象(见图5b),可说明加工前程序原点、刀具直径、根部R、Z值输入信息的正确性。

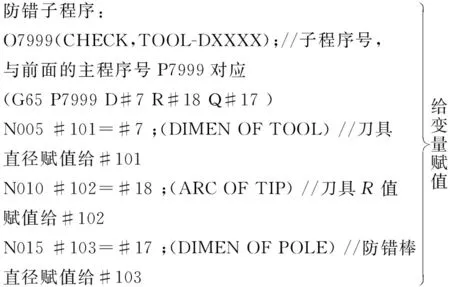

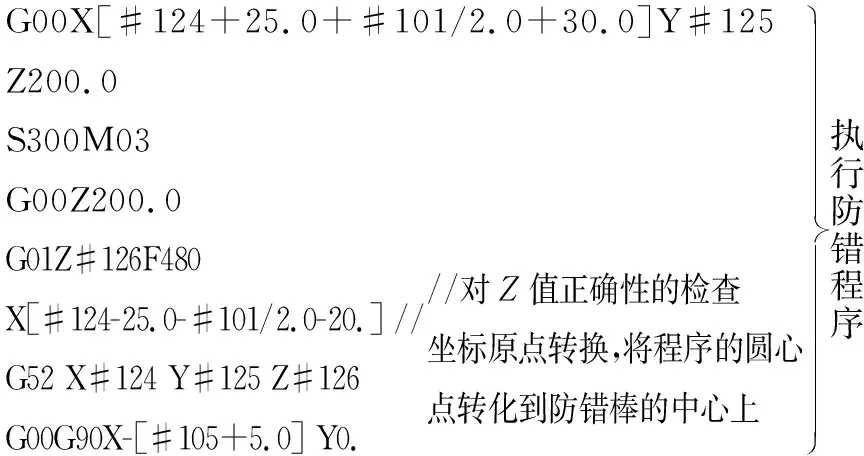

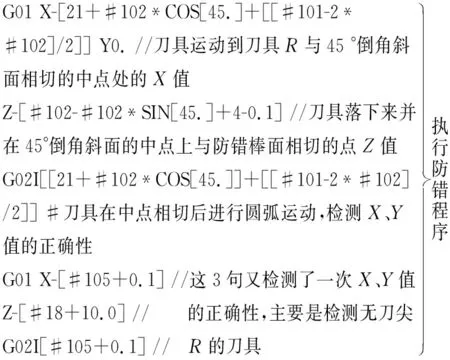

3.2 防错装置基于任意位置的防错程序

由于没有专用夹具,零件在机床上安装的位置状态可能每次不同,防错装置相对于零件加工坐标原点的数据也略有差异,导致防错数控程序不能统一,为此可对程序进行如下设置。

1)在程序中合理设定局部变量或公共变量以及系统变量,通过赋值、算数或逻辑运算与条件语句来判断当前调用的程序、原点坐标值等是否正确。

2)通过使用宏程序中子程序调用功能,根据不同条件做出相应判断。当G65被指定时,地址P所指定的用户宏(P指定的程序名)被调用,数据(自变量)能传递到用户宏程序中。定义子程序为O7999,通过子程序来完成刀具Z向、X、Y向以及刀具圆角R检测。案例程序如下[4-6]。

主程序段:

%

(X00027A.TXT D:12,R:6)

N1G40 G69 G80

N3G00 G91 G28 Z0.

N5G90 G54

G65 P7999 D12 R6 Q50 N7G00 G90 X188.484Y-41.519

Z200.0

S600M03

N9G00G40X188.484Y-41.519

Z100.0

G01Z0.0F300

N11X190.817Y-37.097

...

N29M05

N31G00 G91 G28 Z0.

N33G90

N35M02

%

.

.

.

G00Z200.

G52 X0. Y0. Z0.

G91G00G28Z0.

G90

M99

%

注:加工前需在G54中输入加工零件的机床原点值X、Y、Z,并在G59里输入防错装置的机床原点值X、Y,Z值为防错装置相对于零件原点的差值。

4 结语

本文提出了一种用于数控加工前,通过检测运动实现差错准确判定的方法,可识别程序原点,刀具直径、根部R、Z值输入等信息的正确性。介绍了接触式防错的3种防错装置,防错装置实现防差错的机理[7-10]。并对基于固定位置(零件夹头、工装)、基于任意位置的防错程序进行了案例讲解。该项技术可消除数控加工前人为、管理失误,能显著降低中小机加企业数控加工过程中的质量隐患,达到降本增效的目的。