基于Aspen HYSYS的紧急终止系统动态模拟研究

刘兴冰

(中石化上海工程有限公司,上海 200120)

紧急终止系统或紧急注入系统、紧急杀死系统(Emergency Kill System)广泛应用于聚合反应中,如聚氯乙烯[1-2],聚乙烯[3-4],聚乙烯醇[5],聚丙烯[6]等聚合反应。因为在反应过程中,若出现停水、停电、停气、搅拌故障、催化剂/引发剂大量加入等特殊情况,聚合反应釜内反应热产生过快、过大而无法及时撤走,反应物易发生爆聚,短时间内釜内温度和压力急剧上升,不仅影响产品质量、损失物料,还可能引起安全阀起跳或爆破片破裂等重大安全事故,甚至造成可燃气体泄漏排入大气,污染环境,产生火灾爆炸危险。所以通常采用快速注入终止剂或阻聚剂、分散剂来终止聚合反应,防止产生大量反应热而阻止发生更严重危害。

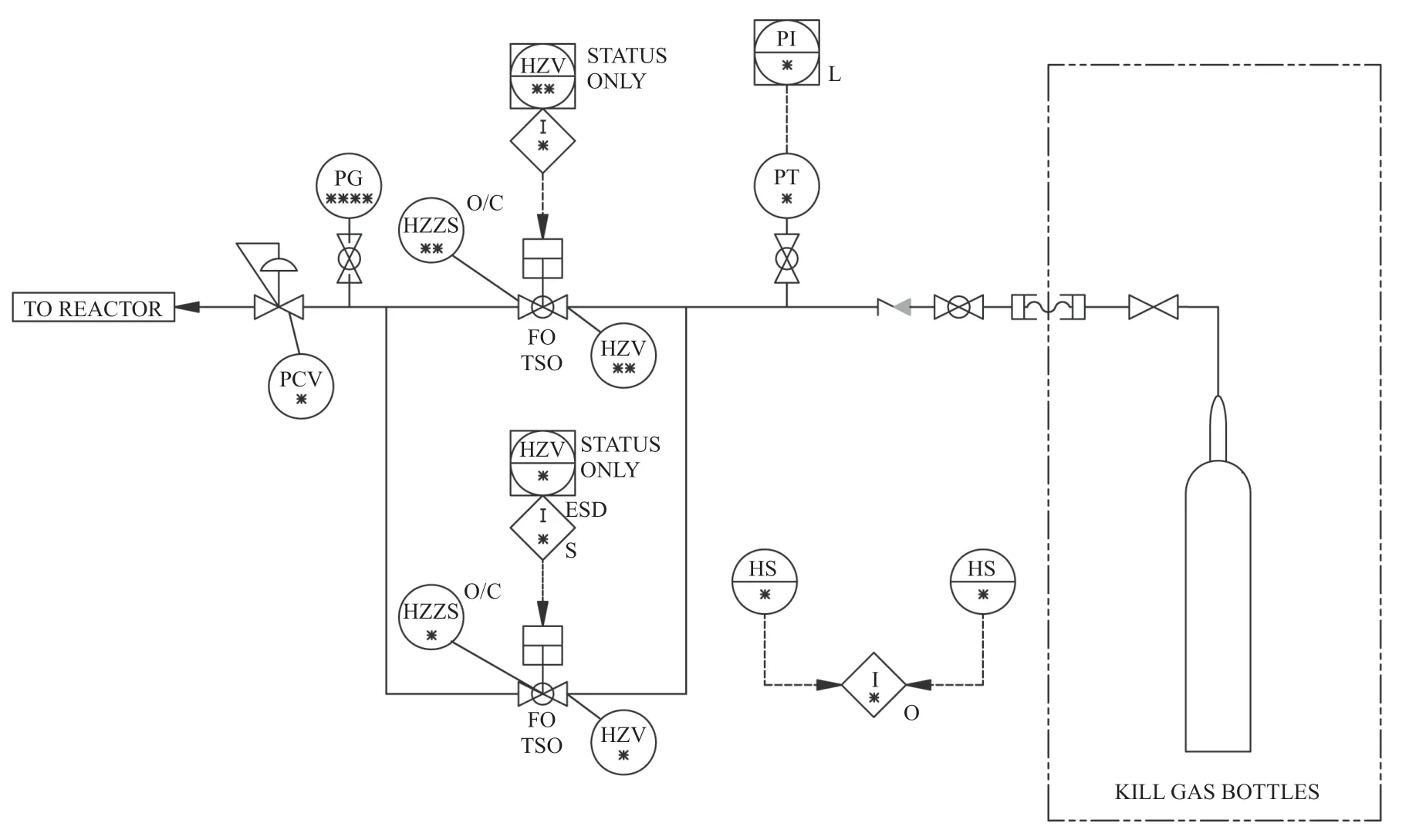

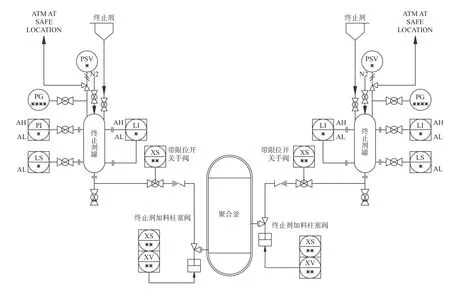

常用的紧急终止系统主要有气体紧急终止系统和液体紧急终止系统两大类。在聚合工艺技术中,Unipol气相流化床聚丙烯工艺技术、ST气相流化床聚乙烯工艺技术、Inoes卧式反应釜聚丙烯工艺技术、西方化学的聚氯乙烯工艺技术等采用的是气相紧急终止系统;日本信越化学株式会社、日本JNC株式会社(原日本CHISSO 株式会社)、英国英力士公司(原欧洲乙烯基公司EVC)、法国KEMONE 公司(原法国ARKEMA 公司)的氯乙烯聚合技术以及日本可乐丽的聚乙烯醇技术、聚乙烯-乙烯醇技术等采用液体紧急终止剂。气体紧急终止系统和液体紧急终止系统典型流程分别如图1和图2所示。

图1 典型的气相紧急终止系统流程Fig.1 Typical flowsheet of gas-phase emergency kill system

图2 典型的液相紧急终止系统流程Fig.2 Typical flowsheet of liquid-phase emergency kill system

气相紧急终止剂系统具有分散性好、快速阻止反应等特点,但易泄漏至反应系统或周围环境中;而液相紧急终止系统常常需要借助搅拌器在停电状态下的惯性运动或配备事故电源启动搅拌器来加速分散,所以终止剂加入的时间需更严苛、更快速,否则加入的紧急终止剂无法分散在聚合物料中,不能有效发挥其终止反应的功能。采用何种紧急终止系统与聚合反应本身特点及采用终止剂物质本身性质息息相关,但无论何种终止系统,终止剂注入时间和注入量[7]都需严格、精确控制。因为注入时间过长或量不够可能导致反应终止失败而发生危害;而注入时间过短则会受制于工程可实施性、仪表阀门反应动作时间、费用成本等因素;终止剂注入量过多不利于反应后续的激活及重启,因此需要对终止系统进行充分论证和计算,特别是在新开发工艺过程中,需要找到技术上可行,工程上方便实施,经济成本上节约且能够有效达到终止聚合反应的设备配置和相关设计参数,如氮气罐的大小,操作压力,加料阀的大小,加料管线的直径等等。

然而,由于紧急终止系统比较复杂,涉及变量较多,利用实际装置进行相应的测试是不实际的,因此在设计过程中利用化工流程模拟技术成为求解相关设计参数的首选方法。随着计算机软件在化工过程模拟系统的广泛应用,越来越多的工程设计、运营用户采用流程模拟软件Asepn HYSYS进行化工工艺设计计算、操作条件的分析及确定,以及工业装置控制系统的设计,预测、分析各种变量的变化关系[8-10]。

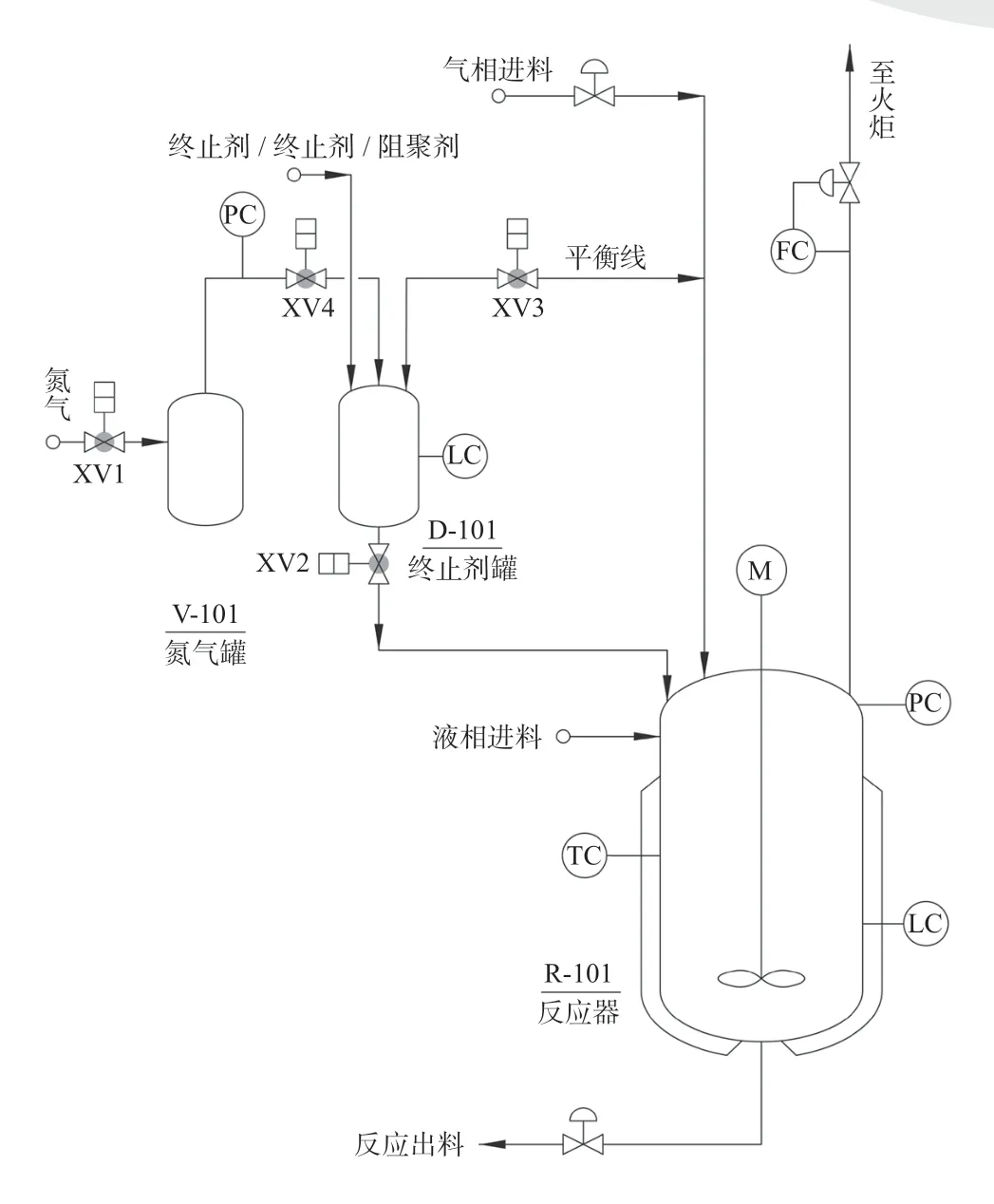

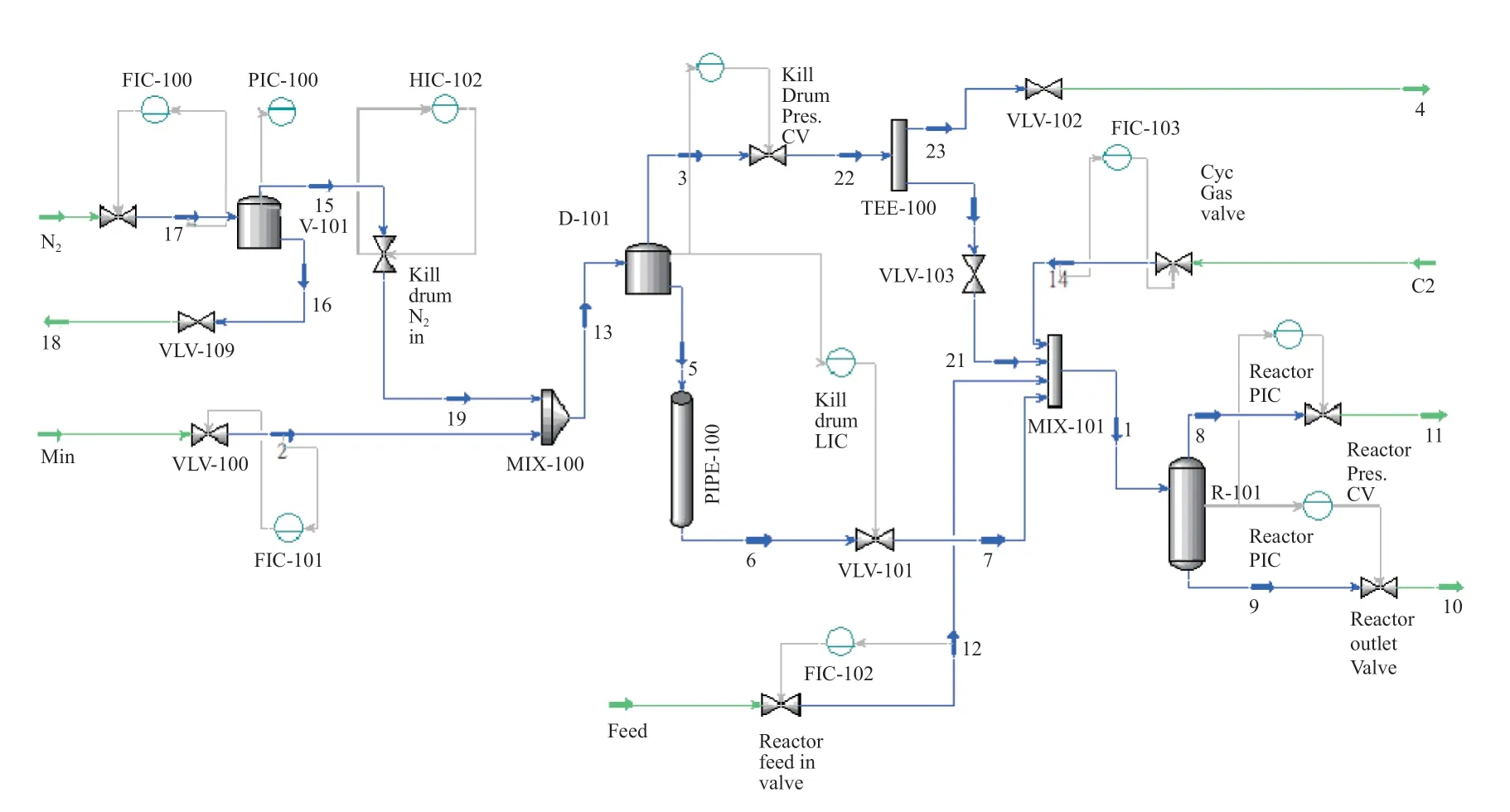

本研究对象为某工业化示范项目,反应物乙烯和醋酸乙烯在存有溶剂的釜式搅拌反应器中于催化剂的作用下发生自由基聚合反应,操作压力约4 MPa,操作温度约65℃。在催化剂加入过多、操作失误、冷却失效、搅拌器故障等等情况下都会导致反应失控,若反应器温度异常或压力升高超过设定值时,需立即启动终止程序,联锁打开终止剂注入阀,向反应釜中快速注入适量的终止剂、分散剂。本项目中紧急终止系统流程简图如图3所示。

图3 紧急终止系统工艺流程Fig.3 Process flow drawing of emergency kill system

根据实验研究结果要求,本反应体系需要在120 s内注入13 m3体积的终止剂才能顺利完成反应终止。所以需要保证下游反应器不会因终止剂的注入而超压(安全阀超压起跳定性为事故)、液体在规定时间内全部注入反应器的条件下,确定在经济可行,工程上方便实施的相关设计参数。因此,通过HYSYS动态模拟计算相关参数对注入时间的影响。

1 稳态模拟研究

本文研究内容的动作过程是反应器超压联锁启动终止系统,停止所有进出料,打开终止剂注入阀,全部注入终止剂,完成终止聚合反应;并对此开展稳态和动态模拟计算研究。因此,通过稳态模拟确定稳定运行的状态是本研究的第一步。

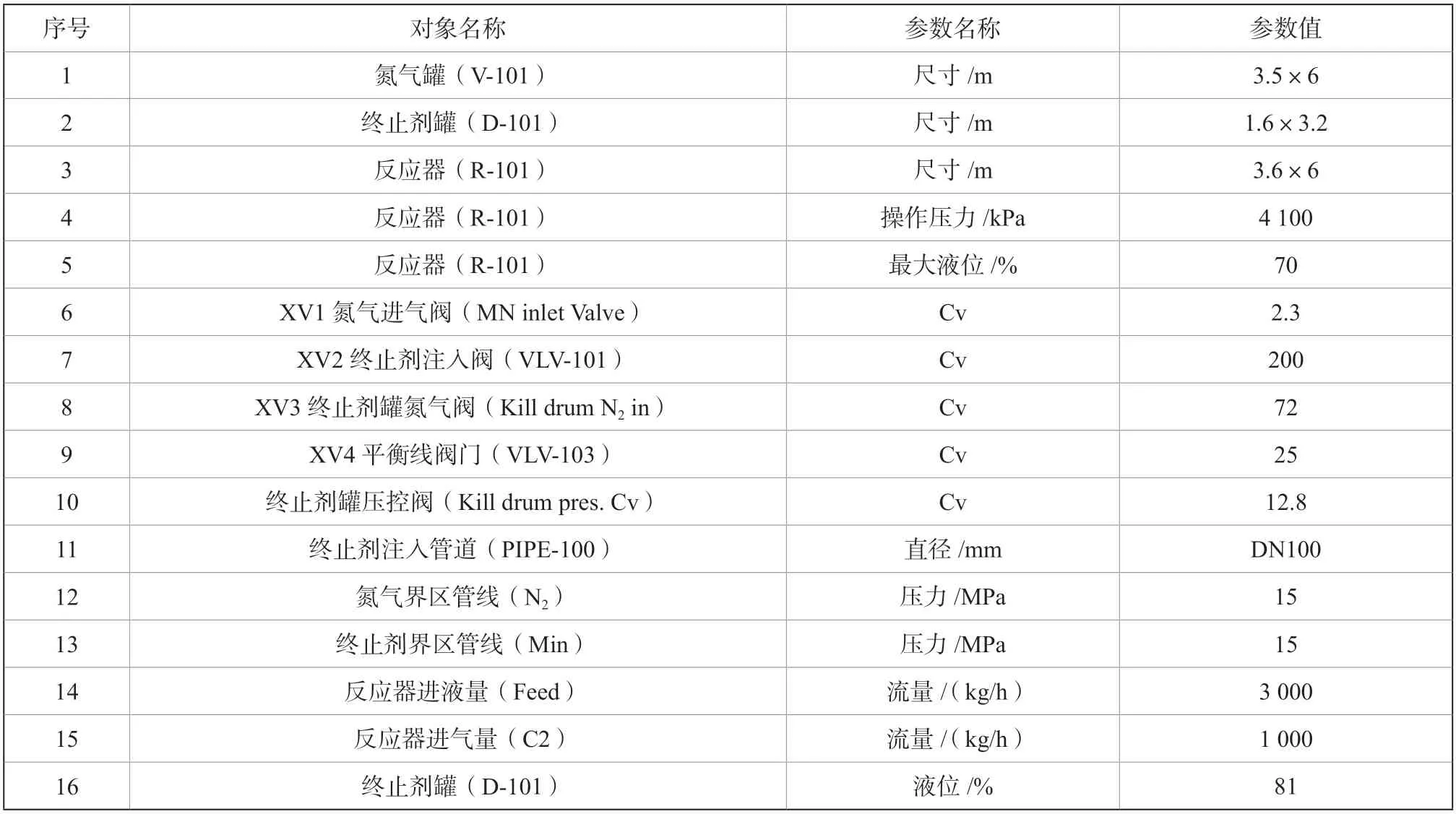

利用Aspen HYSYS 建立紧急终止系统的稳态模型,采用Peng-Robinson物性方法,得到各物流的初始参数,详细模拟流程图如图4所示。

图4 紧急终止系统模拟流程Fig.4 Simulation flowsheet of emergency kill system

2 动态模拟研究

2.1 参数输入

通过稳态模拟确定了本研究对象的稳定运行状态参数后,将稳态模型转换为动态模型,并添加各容器、反应器的液位控制器、压力控制器、流量控制器分别控制相应设备的液位、压力和流量。并输入本项目动态模拟需要的各主要参数初始值,如表1所示。

表1 主要参数初始值Tab.1 Initial value of the Primary parameters

液位控制器、压力控制器、流量控制器的比例(Kc)、积分(Ti)、微分(Td)参数如表2所示。

2.2 动态运行

终止系统注入的动力来源有两种方式,一种是由重力,即液位差;另一种是操作压力产生的压差。根据工程经验,在这两种动力单独或同时作用下,均可能实现终止剂的注入,但注入时间可能主要受以下参数的影响:

(1)终止剂罐与反应器间的液位差;

(2)终止剂注入阀尺寸大小;

(3)终止剂注入管道长度;

(4)终止剂注入管直径;

(5)终止剂罐操作压力;

(6)氮气缓冲罐体积。

根据联锁逻辑描述,通过事件调度器(Event Scheduler)设置程序控制逻辑,当系统稳定控制在初始状态时,运行程序,对上述各主要影响参数进行动态模拟计算分析。

根据本研究对象工程实际情况,以上参数边界限制条件为:设备布置框架最高高度为23 m,因此注入系统液位差最高为13 m(反应器顶部管口标高按10 m考虑);阀门口径过大会造成投资费用过高、动作时间过长、安装空间过大等不利因素,因此阀门口径不超DN 300为宜;管道尺寸与阀门同径,管道布置尽量垂直;反应器设计压力为7.2 MPa,终止剂注入系统设计压力不得超出反应器设计压力;受设备布置约束,氮气缓冲罐体积不宜超过终止剂罐体积的5倍。

3 模拟结果与讨论

3.1 重力作用

(1)液位差

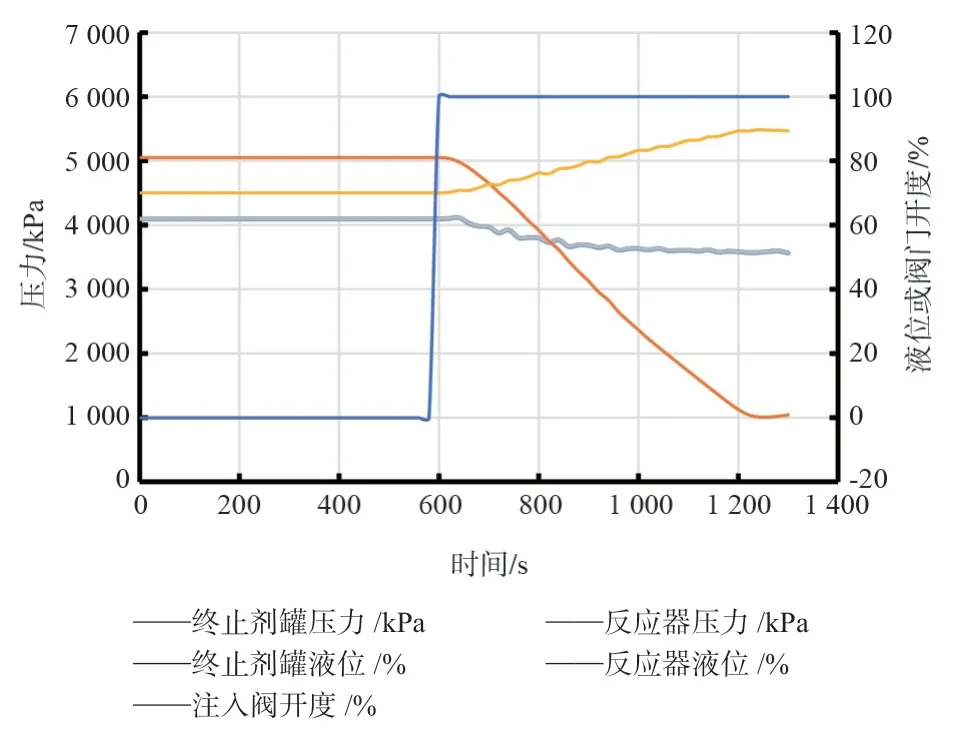

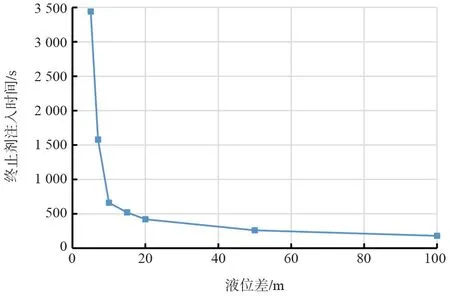

首先,模拟计算在阀门Cv为200,管径为DN 100的情况下终止剂罐与反应器间的液位差对终止剂注入时间的影响。在10 m液位差下,打开平衡线阀门(VLV-103)来保持终止剂罐与反应器压力一致,当系统稳定一段时间后,再打开注入阀(VLV-101),观察终止剂罐压力、反应器压力、终止剂罐液位、反应器液位计注入阀开度随时间的变化得图5所示曲线。

图5 液位差10 m条件下各参数随时间的变化Fig.5 Variation of parameters with time under the condition of 10 m difference of liquid level

从图5可以看出,随着注入阀的开启,终止剂罐液位不断下降,反应器液位逐渐升高,终止剂罐压力略微下降,而反应器压力因气相空间与终止剂罐相连通,变化趋势完全与终止剂罐压力变化曲线重合。各参数随时间变化趋势与预期一致。

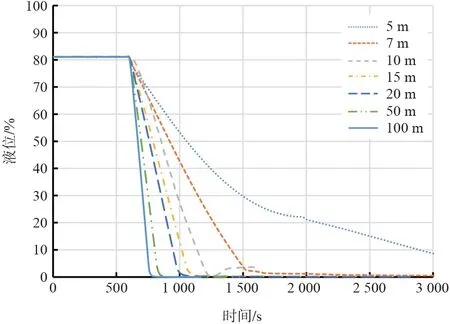

然后,保持阀门尺寸、管径参数不变,仅调整终止剂罐与反应器间的液位差,观察在不同液位差下终止剂罐液位随时间的变化关系,如图6所示。可以看出,在重力作用下,终止剂罐的液位随时间的变化不断降低;但不同液位差下,液位变化速率差别较大。液位差越大,液位随时间的变化速率越快,注入全部终止剂罐液(终止剂罐液位到达1%以下时)所需时间越短。

图6 不同液位差作用下终止剂罐液位随时间的变化Fig.6 Change of liquid level of killing agent drum with time under different liquid level difference

统计不同液位差下终止剂通过重力流全部注入反应器所需时间得图7。

图7 液位差对终止剂注入时间的影响Fig.7 Effect of liquid level difference on the injection time of killing agent

从图7可以看出,5 ~ 20 m液位差下,终止剂注入时间变化最快,20 ~ 100 m液位差下,注入时间缩短不明显。在5 m液位差下终止剂完全注入反应器液位时间约为3 500 s,在20 m液位差下注入时间约为420 s,在100 m液位差时注入时间约为180 s。要实现在120 s内完成终止剂完全注入,需要终止剂罐与反应器间的液位差超过100 m。很显然,在初始值条件下仅靠液位差来实现本研究项目中终止剂的快速注入在工程上难以实施。

(2)注入阀尺寸

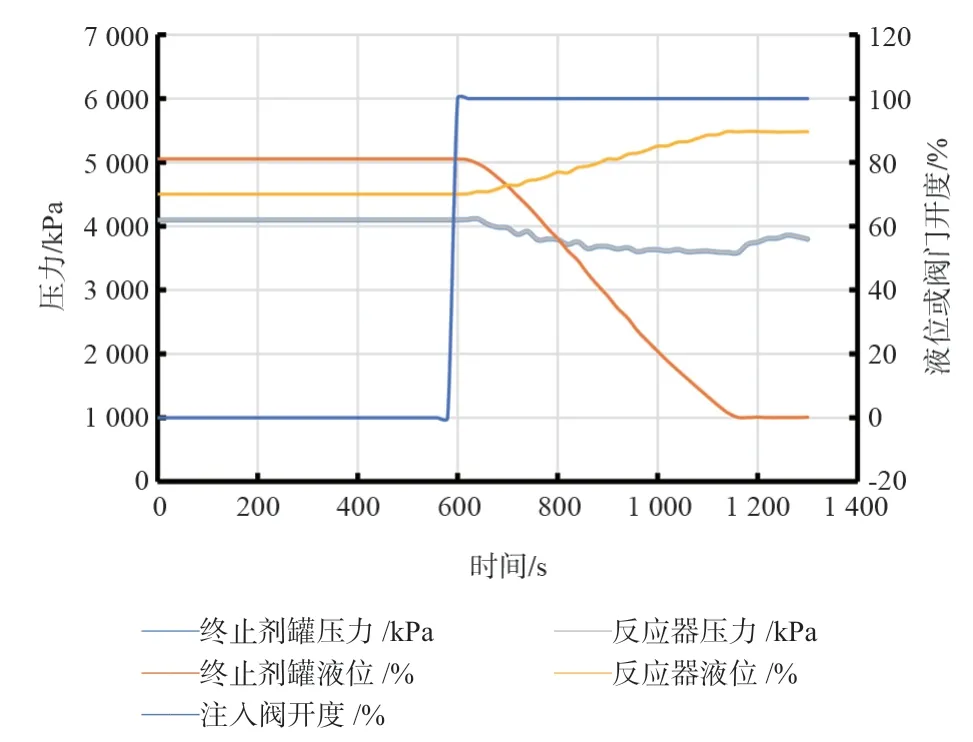

正如我们所知,阀门通径越大,相同压差下流过的体积流量越大。因此调整优化阀门尺寸初始值能够缩短注入时间。当管径为DN100、液位差10 m的情况下,终止剂注入阀的Cv值为由初始值200改为300后各参数随时间的变化如图8所示。

图8 液位差为10 m、阀门Cv为300条件下各参数随时间的变化Fig.8 The variation of each parameter with time under the condition of 10 m liquid level difference and 300 valve Cv

与图5中注入阀Cv为200模拟结果相比较,注入阀Cv为300时各参数随时间变化趋势一致;不难看出,注入阀Cv为300时终止剂全部注入所需的时间更短。再次调整注入阀Cv值,模拟计算得出在液位差为10 m下终止剂通过重力流完全注入反应器所需的时间随注入阀Cv变化关系如图9所示。

图9 注入阀Cv对终止剂注入时间的影响Fig.9 Effect of injection valve Cv on injection time of killing agent

从图9可以看出,在管径为DN100、液位差10 m时,终止剂注入时间随着注入阀Cv的增大而减小;注入阀Cv值在50 ~ 150时注入时间快速下降,Cv在150 ~ 400时注入时间变化减缓;待Cv增大到400及以上时,注入时间几乎无变化。可以得出,Cv达到一定值后对注入时间影响较小,此时,影响的因素主要来自其他方面,如终止剂注入管长度和管径。

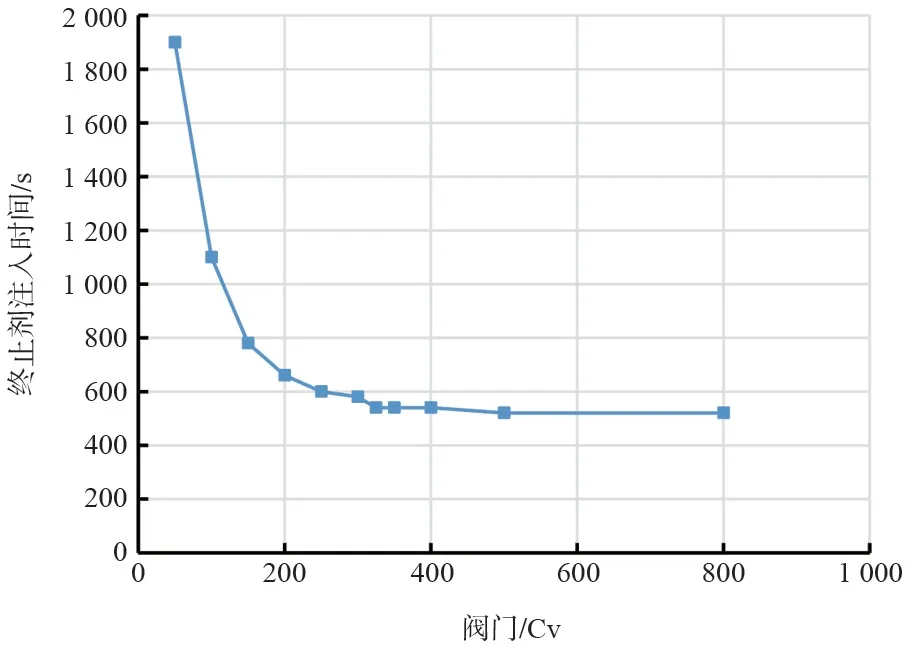

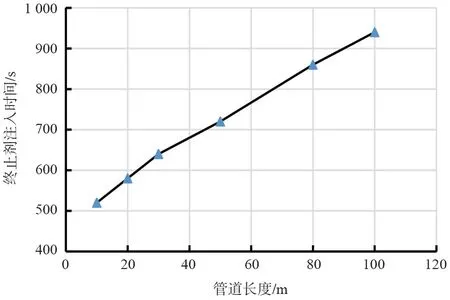

(3)终止剂注入管道长度及管径

为了研究管道长度及管径对终止剂注入时间的影响,在液位差为10 m、注入阀Cv值为200条件下分别对注入时间随注入管长度和管径进行了模拟计算,得图10和图11所示结果。

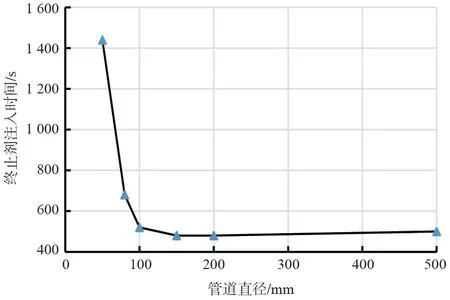

从图10可以看出,液位差为10 m、注入阀Cv值为200条件下,终止剂注入时间随着注入管道长度的增加呈线性增加,因此,在设计过程中为了达到最快注入,缩短注入时间,在管道布置时,管线长度应尽可能短。从图11可以看出,随着管径的增加,所需注入时间快速降低后逐渐平缓,说明此时管道直径已不再是影响注入时间的关键参数。

图10 终止剂注入时间随注入管长度变化Fig.10 The injection time varies with the length of injection pipe

根据图7、图9和图11对比总结可以得出,在重力作用下,液位差、阀门尺寸(Cv)、管道直径均是影响注入时间的关键因素,且其值越大对终止剂的快速注入越有利。

图11 终止剂注入时间随注入管直径变化Fig.11 The injection time varies with the diameter of injection pipe

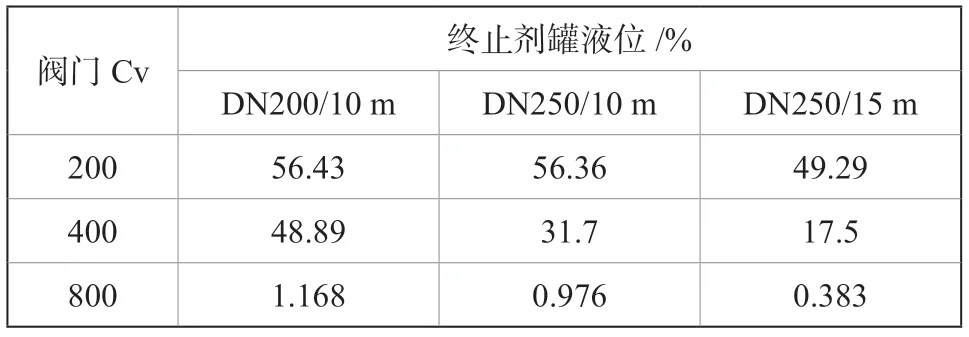

在注入阀Cv为200、400、800下,对注入管道直径DN200液位差10 m、直径DN250液位差10 m和直径DN250液位差15 m分别进行了模拟计算,模拟结果数据详见表3。

表3 不同注入阀Cv、注入管道直径、液位差条件下120 s时终止剂液位情况Tab.3 The effect of valve Cv,injection pipe diameter and liquid level difference on the drum level at 120 s

因此,当终止剂罐与反应器间的液位差为15 m、终止剂注入阀Cv值为800、注入管直径DN250、注入管长度为15 m时,在重力作用下可实现120 s内终止剂的全部注入。但15 m的高度差对设备布置要求很高,在本研究项目中比较难实现,所以还需对比压差作用下终止剂注入时间的快慢。

3.2 压差作用

(1)终止剂罐压力

为保证终止剂罐与反应器之间存在压差推动力,首先需一直关闭平衡线阀门(VLV-103)。当系统稳定一段时间后,然后再打开注入阀。在终止剂罐与反应器压差为1 MPa且两者无液位差情况下,管径DN100、阀门Cv为200、管道长度为10 m时,模拟计算得到终止剂罐液位、压力和反应器液位、压力随时间的变化如图12所示。

图12 无液位差、压力差为1 MPa时各参数随时间的变化Fig.12 The variation of parameters with time when there is no liquid level difference and the pressure difference is 1 MPa

从图12可看出,约50 s后终止剂罐的液位保持不变,稳定在67%左右,终止剂罐压力和反应器压力达到同一值。出现这个情况的原因是,由于平衡管线阀门关闭,随着终止剂的注入其压力逐步降低,最终与反应器压力一致,从而失去动力,导致终止剂无法继续注入。反应器压力随着时间的增加有少许减少,出现这种情况的原因是:注入前反应器中物料处于饱和状态,终止剂温度比反应器物料温度低,随着终止剂不断地注入反应器中,终止剂与反应器物料混合降低了反应器中物料的温度,从而导致了压力的略微下降。

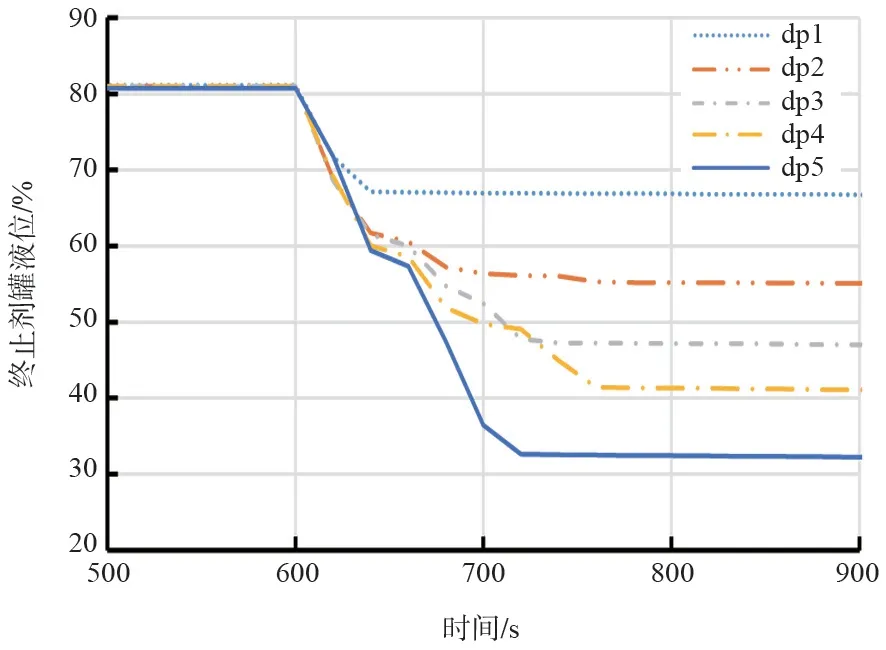

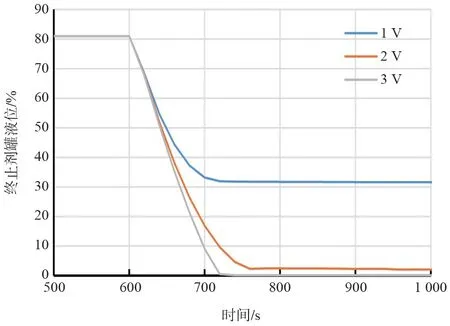

在无液位差情况下,模拟计算不同压差下终止剂罐液位随时间的变化,得如图13所示结果。

图13 不同压差下终止剂罐液位随时间的变化Fig.13 Change of liquid level of killing agent tank with time under different pressure difference

从图13可以明显看出,在管径、阀门Cv、管道长度固定不变情况下,压差越大,终止剂罐最终的液位越低。但即使压差增加至5 MPa,最终液位也只能停留在30%左右,不能达到实验要求的全部注入条件。出现这种情况的原因是,注入前终止剂罐的气相空间较小,仅20%,所以当终止剂被注入反应器后,气相空间不断扩大,压力下降,导致终止剂罐和反应器压差不断减小,最终两者达到平衡。根据模拟结果趋势可以判断,只要压差足够高,即能够将终止剂全部注入反应器,但此时终止剂罐压力已超过本项目可接受范围,需寻找更合适的方案。

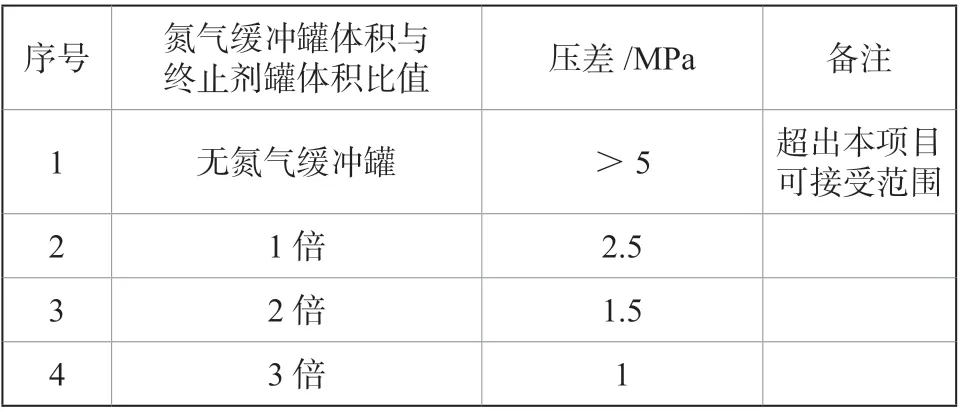

(2)氮气缓冲罐作用

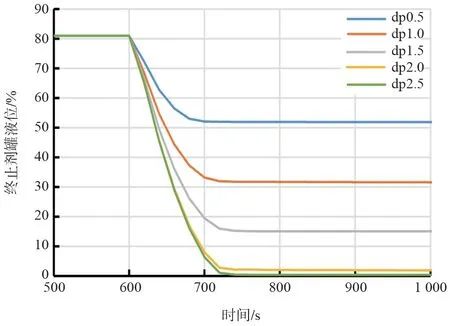

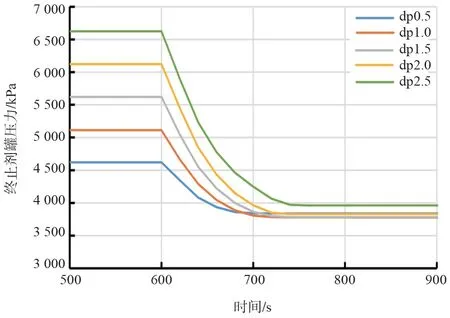

由于终止剂罐注入前气相空间太小,不足以压送所有液体进入反应器,因此需增加终止剂罐气相体积空间或者增加一个氮气缓冲罐以维持压差动力。为方便计算和工程实施,本研究采用增加氮气缓冲罐方式。在氮气缓冲罐体积与杀死剂罐体积相同情况下,管径DN 100、阀门Cv为200、管道长度为10 m时,对不同压差下终止剂注入情况进行了模拟计算,得到图14所示结果。同时,得到终止剂罐压力随时间的变化如图15所示。

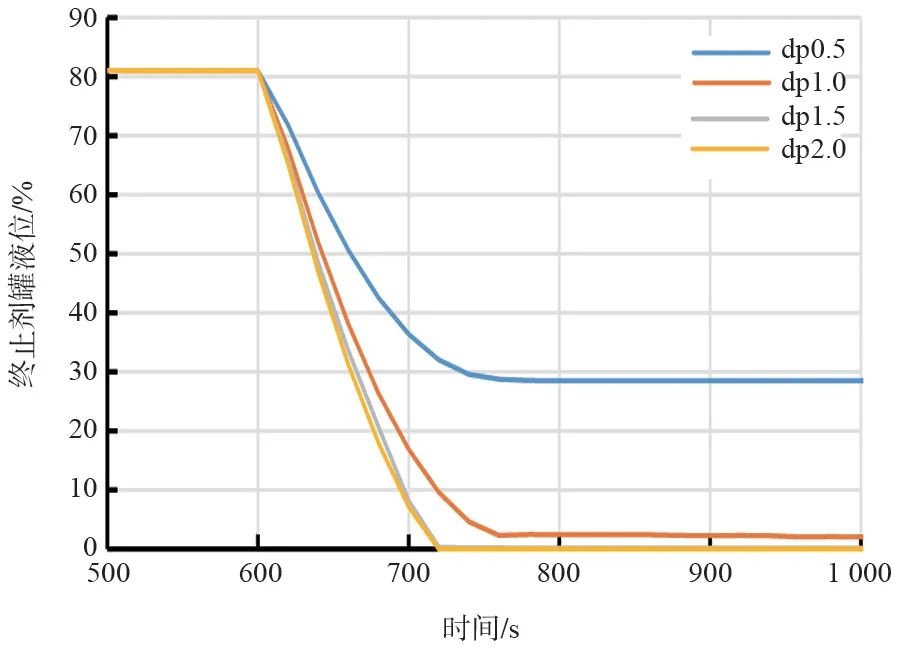

从图14可以看出,在管径DN100、阀门Cv为200、管道长度为10 m条件下,压差达2.5 MPa时,能够将终止剂全部压送至反应器,且所需注入时间在120 s内。从图15可以看出终止剂罐最终压力不高于4.5 MPa,也就是说反应器最终压力也不会因终止剂的注入而超过其设计值6.4 MPa。同时,模拟计算了在压差为1 MPa条件下,终止剂罐液位随不同氮气缓冲罐体积的变化关系,如图16所示。可以明显看出,在相同压差下,氮气缓冲罐体积越大,相同时间内注入的量越多。在氮气缓冲罐为终止剂缓冲罐体积3倍时,压差为1 MPa条件下所需注入时间少于120s。

图14 氮气缓冲罐体积与终止剂罐体积相同时不同压差下终止剂罐液位随时间的变化Fig.14 Change of the liquid level of killing agent drum with time under different pressure difference when the volume of nitrogen buffer tank is the same as that of killing agent drum

图15 氮气缓冲罐体积与终止剂罐体积相同时不同压差下终止剂罐压力随时间的变化Fig.15 Change of the pressure of killing agent drum with time under different pressure difference when the volume of nitrogen buffer tank is the same as that of killing agent drum

图16 不同氮气缓冲罐体积下终止剂罐液位随时间的变化Fig.16 Change of liquid level of killing agent drum with time under different volume of nitrogen buffer tank

而在管径、阀门Cv、管道长度固定不变情况下,氮气缓冲器体积为终止剂罐体积2倍时,模拟计算不同压差对注入时间的影响,得图17所示结果。从图17可以看出,压差达1.5 MPa时,能够在120 s内将终止剂全部压送至反应器。

图17 氮气缓冲器体积为终止剂罐体积2倍时不同压差下终止剂罐液位随时间的变化Fig.17 Change of the liquid level of killing agent drum with time under different pressure difference when the volume of nitrogen buffer tank is twice the volume of the killing agent drum

总之,管径DN100、阀门Cv为200、管道长度为10 m时,在氮气缓冲罐的作用下,能明显提升终止剂注入效果。在不同缓冲罐体积下,只要压力达到合适值,即可在120 s内完成全部终止剂的注入。在压差作用下不同缓冲罐体积、压力对注入时间的模拟结果汇总如表4,可作为本液相紧急终止系统的设计提供依据。

表4 在压差作用下模拟结果汇总Tab.4 Summary of simulation results under differential pressure

4 结论

本文通过流程模拟软件Aspen HYSYS对液相紧急终止系统进行稳态和动态模拟计算及研究分析,得出以下结论:

(1)在重力作用下,终止剂注入阀尺寸、终止剂注入管径以及液位差是影响终止剂全部注入的关键参数。当终止剂罐与反应器间的液位差为15 m、终止剂注入阀Cv为800、注入管直径DN250、注入管长度15 m时,在重力作用下120 s内可实现终止剂的全部注入。

(2)在压差作用下,终止剂罐压力越大,终止剂注入量越多,但全部注入需要的压力超出本项目可接受范围。

(3)通过增加氮气缓冲罐来保持压差作用下,在氮气缓冲罐与终止剂缓冲罐体积相同时,压差升达到2.5 MPa后,所需注入时间可缩短至120 s;在氮气缓冲罐为终止剂缓冲罐体积2倍时,压差升高到1.5 MPa后,所需注入时间小于120 s;在氮气缓冲罐为终止剂缓冲罐体积3倍时,压差升高到1 MPa时,所需注入时间小于120s。

(4)通过液相紧急终止系统动态模拟计算,得到本项目液相紧急终止系统设计相关参数,为工程化实施提供了设计依据。终止剂注入阀突然打开时对反应器的压力冲击将在后续的工作中采用流体力学软件进一步模拟研究,以确保反应器安全设置不异常动作。